一种双级消隙的高精度蜗轮蜗杆传动机构及使用方法

2021-11-25李敬伟卢传杰赵海院

李敬伟 卢传杰 赵海院 罗 蕊

(德州德隆(集团)机床有限责任公司,德州 253003)

造纸机械设备上的真空伏辊、压榨辊等辊体为大型环形圆柱形工件,辊体直径在500~2 000 mm,长度约8 000 mm,工件质量达40 t。为完成圆柱表面数以万计径向深孔的加工,需要工件重复旋转分度。在实现工件高精度旋转分度时,机床的主轴及其传动环节必须具有高刚性、高精度以及间隙小等特点,才能实现工件的高精度旋转分度精度,特别是传动环节的刚性、精度和间隙等环节必须满足上述要求。

1 传统常用的传动机构

在数控机床上,传统的传动机构通常采用普通多级传动的齿轮变速箱[1]。多级串联的蜗轮蜗杆减速机或精密行星轮减速机等常规传动机构实现传动,上述结构的传动环节多、传动间隙大、传动刚性差,尤其是大传动比降速传动机构中均由多级多段组成的传动机构。例如,减速比1 000:1 的精密行星轮减速机由4 段(8:1、5:1、5:1、5:1)传动链组成,传动机构中的齿轮模数m=3,实现大扭矩大传动比降速传动时,刚性严重不足,且每段都存在不可消除的间隙,4 段累积的角度误差及间隙非常大,达到了20 弧分。在Φ1 600 mm 圆周上,折算成弧长的误差为4.65 mm,无法实现高精度旋转分度传动,只能实现速度传动。如果采用其他高刚性、高精度的可消隙的分度机构,成本昂贵,大大增加了机床的成本[2]。对于要求实现高精度旋转分度,对旋转速度要求不高的机床传动机构,采用简易的分度机构既能降低成本又能达到使用要求[3]。因此,在实现基本功能和要求的前提下,采用更合理、更经济有效的传动机构尤为重要。

2 新型的双级消隙蜗轮蜗杆传动机构

为了解决卧式机床的大传动比降速机构旋转分度精度不高的缺陷,设计了一种新型双级均可消隙的蜗轮蜗杆传动机构。该机构直接连接机床的主轴,可实现卧式机床加工圆柱形工件的高精度旋转分度,同时根据实际加工精度要求和变化随时调整传动机构存在的间隙,以实现更高精度的加工。

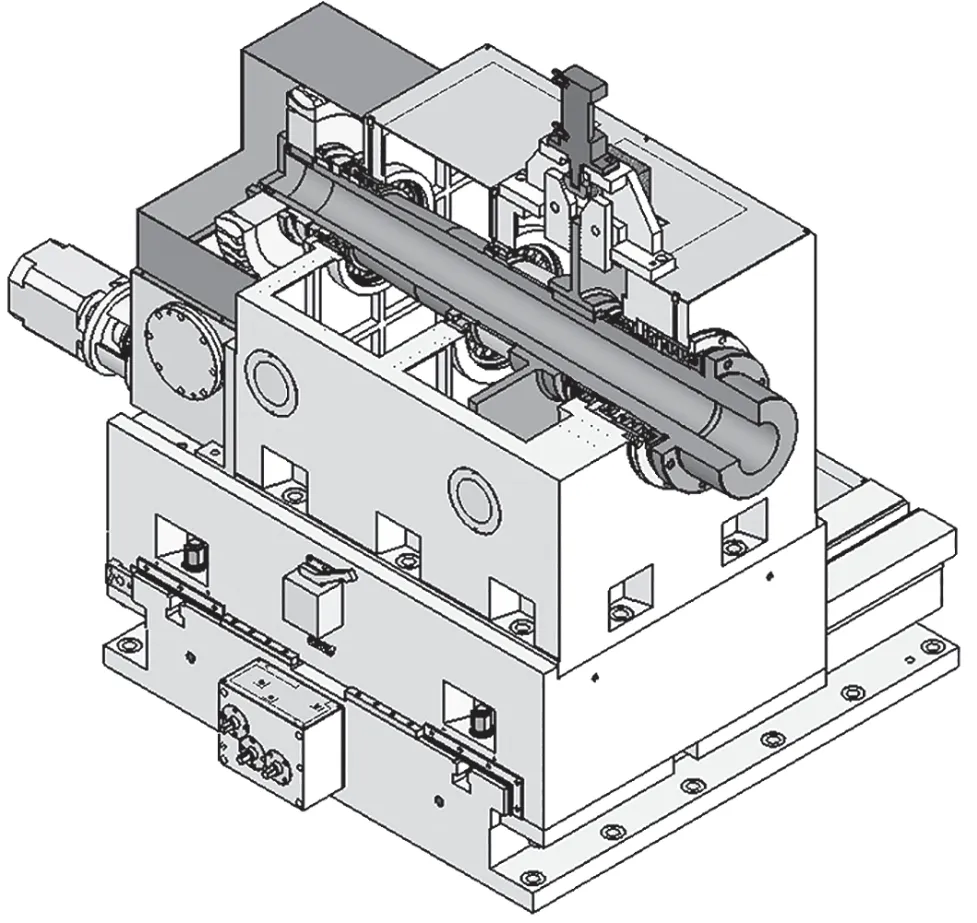

本机构结合重型圆柱形环形工件加工时所需要的旋转精度要求,采用大传动比的两级均可消除间隙的蜗轮蜗杆传动结构与机床主轴直接连接的方式,保证工件的低速平稳旋转分度,该结构的应用见图1。该结构的自动旋转分度通过机床的数控系统控制伺服电机驱动该传动机构,从而带动机床的主轴、卡盘及工件的旋转[4]。

图1 传动结构应用示意图

该传动结构通过两级传动链,最大程度降低了由于大传动比降速传动间隙的存在给精度造成的影响。实际工况如下:机床最大承载40 t,主轴额定转速1 r·min-1,传动结构减速比2 000:1,理论额定输出扭矩T=20 000 N·m。根据工况所需要输出的扭矩、安装结构等要求,采用两级均可消隙的蜗轮蜗杆传动降速结构。第一级输入端减速比40:1,采用变螺距蜗杆驱动蜗轮,变螺距蜗杆可以消除与蜗轮之间的间隙,提高传动精度。第二级输出端减速比50:1,第一级的蜗轮直接安装在二级传动的蜗杆上固定一起。第一级传动和第二级的蜗杆安装在同一箱体内,二级输出蜗轮直接安装在机床主轴上组成蜗轮蜗杆减速传动链,驱动工件旋转,实现高精度旋转分度,详细结构见图2。

图2 传动结构示意图

3 该机构的技术特点和结构调整方法

3.1 技术特点

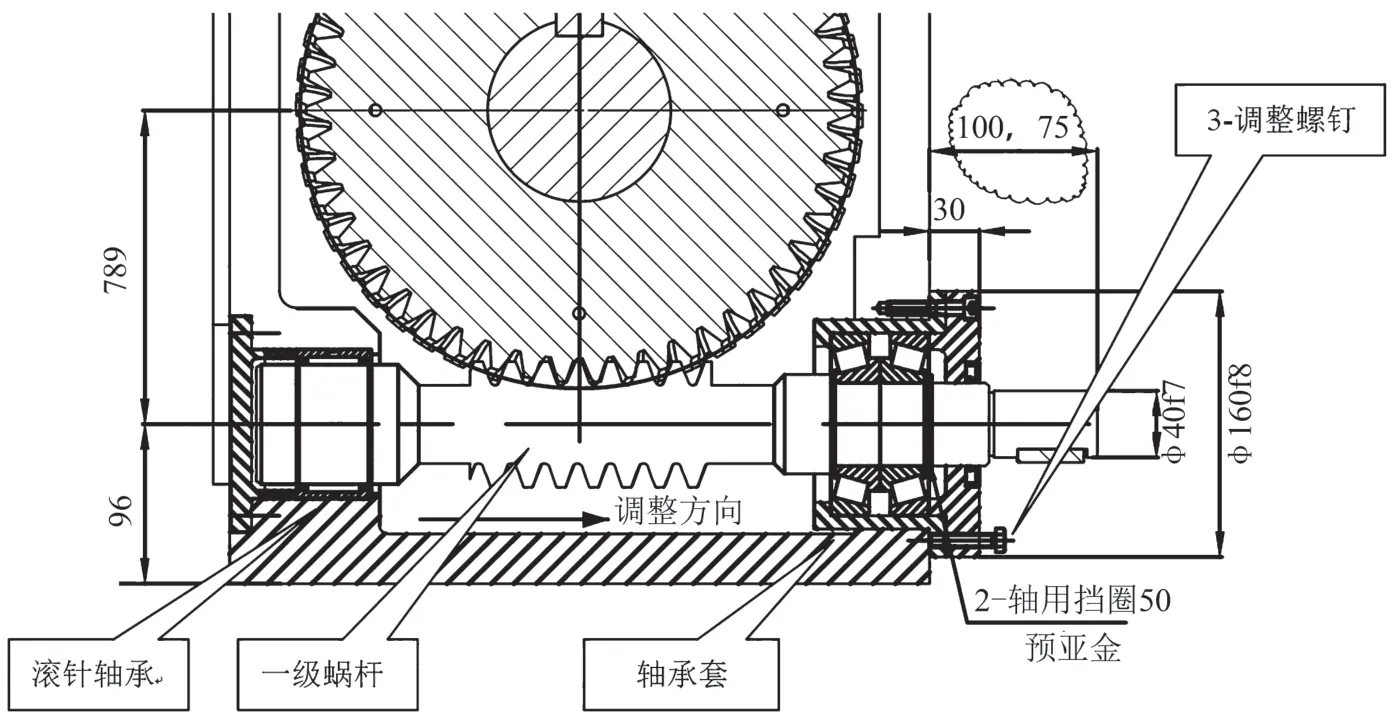

(1)该结构为两级大传动比降速蜗轮蜗杆传动结构,一级输入端传动比为50:1,其结构示意图见图3,二级输出端传动比为40:1,总传动比为2 000:1,实现了大传动比降速传动。

图3 第一级输入端结构示意图

(2)该结构在安装空间有限的条件下可以实现大传动比降速的两级传动功能,最大程度减少了传动环节和传动间隙,提高了传动精度。

(3)该结构设计了两级消隙的蜗轮蜗杆传动结构,可实现旋转分度精度高精度。经过实际验证,机床装在20 t 工件的情况下,分度定位精度达到18″(直径1 200 mm 的立式数控回转工作台空载的情况下定位精度的定位精度为20″,为单级蜗轮蜗杆减速传动结构)。

(4)该结构由于是两级大传动比降速,刚性大,可以输出大扭矩,额定输出扭矩为2 N·m,最大扭矩达到50 000 N·m,也可以频繁旋转启停,启动平稳,自锁性好。

3.2 结构调整方法

该传动结构为两级大传动比蜗轮蜗杆传动机构,两级均可消隙。

第一级输入端由变螺距蜗杆和蜗轮组成,蜗杆通过圆锥滚子轴承和滚针轴承安装固定在箱体上,伺服电机通过联轴器控制蜗杆和蜗轮的旋转。由于采用的是变螺距蜗杆,可以实现蜗杆位置的调整,改变蜗轮与蜗杆之间的间隙大小,调整结构见图3。当蜗轮与蜗杆之间的间隙变大时,调整调整螺钉带动轴承套和变螺距蜗杆整体向外移动,从而减小一级输入结构存在的间隙。

第二级输出端由二级蜗杆和蜗轮组成,蜗轮直接安装在机床的主轴上,一级蜗轮与二级蜗杆通过键连接形成一个整体,安装在传动装置的箱体上。二级输出也可以实现间隙的调整,调整结构见图4。通过调整螺栓和一级传动箱体上的螺纹孔,改变第一级输入端的整体上下位置,调整输出端二级蜗轮与一级蜗杆之间的间隙。间隙调整到一定程度后,用螺母锁紧螺栓定位。

图4 第二级输出端结构示意图

上述两种间隙调整方法均可改变传动机构中存在的间隙,改变任何一级的间隙均可改变机构可实现的精度。

4 结语

本文介绍了一种新型大传动比双级均可消隙的蜗轮蜗杆传动机构。该传动结构的两级间隙调整方法均可改变传动机构中存在的间隙,根据精度需求随时调整两级间隙。该传动结构结构简单、安装方便、间隙调整容易,既解决了重型工件旋转分度不高的难题,又大大节约了制造成本。但是,该结构在保证高精度的前提下不适合高速旋转,容易产生热量。经过大量实验验证,该结构采用半闭环控制方式,驱动质量20 t 工件,机床的定位精度达到了0.005°18″,精度高。