镁合金温渐进成形零件橘皮纹分析

2021-11-25廖娟刘建华张丽霞薛新

廖娟,刘建华,张丽霞,薛新

(福州大学机械工程及自动化学院,福建福州,350116)

镁合金是一种密度小、比强度高、弹性模量大、散热性好、消震性好、耐冲击载荷能力较强、耐有机物和碱腐蚀性能好的轻合金材料,已广泛应用于航空、航天、运输、化工、汽车、电子等领域。由于镁合金的密排六方晶体结构,常温下其塑性较差,加热条件下镁合金的塑性可以得到极大提高[1]。在镁合金板材成形工艺中,渐进成形工艺是一种柔性化程度较高,适用于小批量生产的无模成形方式,相比传统冲压成形,该工艺中板材成形极限有显著提高[2-4]。近年来,许多学者在板材渐进成形的基础上开发出板材温/热渐进成形工艺[5-17],并对不同加热方式下的镁合金渐进成形工艺进行了研究,但这些研究主要围绕材料成形极限、破裂、回弹等失效问题[6-9],针对镁合金温热渐进成形中零件表面出现的橘皮纹现象及其相关研究少见报道。

橘皮纹不仅影响成形件表面质量,同时对零件整体性能也有较大影响。ASM 材料工程词典[18]中将橘皮纹定义为:当金属中一种异常粗大的晶粒受到超过其弹性极限的应力时,表面会出现一种卵石纹理的粗糙化。近年来,国内外一些学者开始关注镁合金塑性成形过程中的表面质量问题。ZHANG等[6]将不同轧制工艺的镁合金AZ31板材用于温渐进成形实验,发现镁合金板材的各向异性影响成形零件的表面质量;LEONHARDT等[7]通过热空气加热的温渐进成形实验,发现成形零件表面出现明显的橘皮纹;CARTER等[19]认为镁合金板材内部异常粗大的晶粒导致成形零件表面橘皮纹的产生;ANTONISWAMY 等[20]在镁合金板的表面发现了橘皮纹理,并将这种纹理归因于在适当温度和快速应变速率下镁合金的局部颈缩现象。

加热方式主要影响板材的温度分布,使板材不同位置出现温差,材料内部出现性能差异,因此也影响着材料表面质量。本文作者针对镁合金温渐进成形中出现的橘皮纹现象,建立使用热空气(hot air,HA)加热和碳纤维电热管(carbon fiber electric pipe,CFEP)加热的镁合金温渐进成形平台,采用单因素实验方法,研究成形温度对成形零件表面橘皮纹的影响规律,并进一步分析加热方式对成形零件表面橘皮纹的影响规律。

1 实验

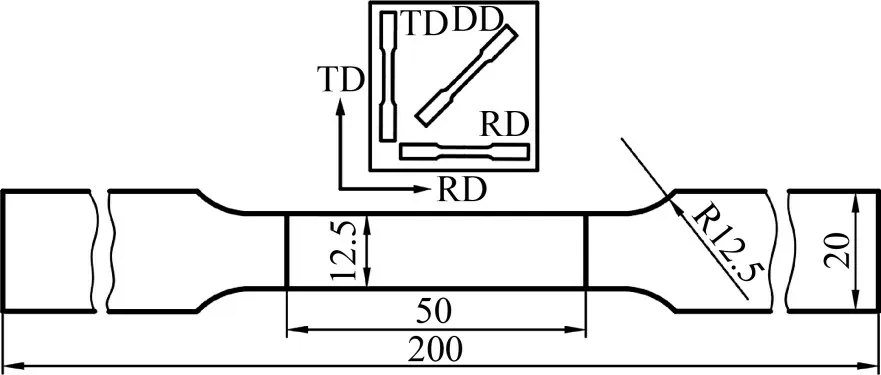

本文研究的材料为AZ31B 镁合金板材,板材厚度为1 mm,其主要成分如表1所示。加热拉伸实验采用岛津AG-Xplus 系列台式电子万能实验机及其配套高温实验箱,单向拉伸试样参考ASTM(American Society for Testing Materials)E8 标准,试样标距为50 mm,具体形状尺寸如图1所示。为考虑材料各向异性,实验使用沿RD(轧制方向)、DD(与轧制方向呈45°)和TD(与轧制方向呈90°)方向切割的拉伸试样,实验温度为200,225,250和275 ℃,应变速率为1×10-3s-1。实验开始前将试样装夹,设定保温箱温度,待保温箱温度达到设定值后保温20 min,保证试样温度均匀性,每组重复实验3~4次。

表1 AZ31B 材料的化学成分(质量分数)Table 1 Chemical composition of AZ31B material %

图1 拉伸试样尺寸Fig.1 Dimensions of tensile specimen

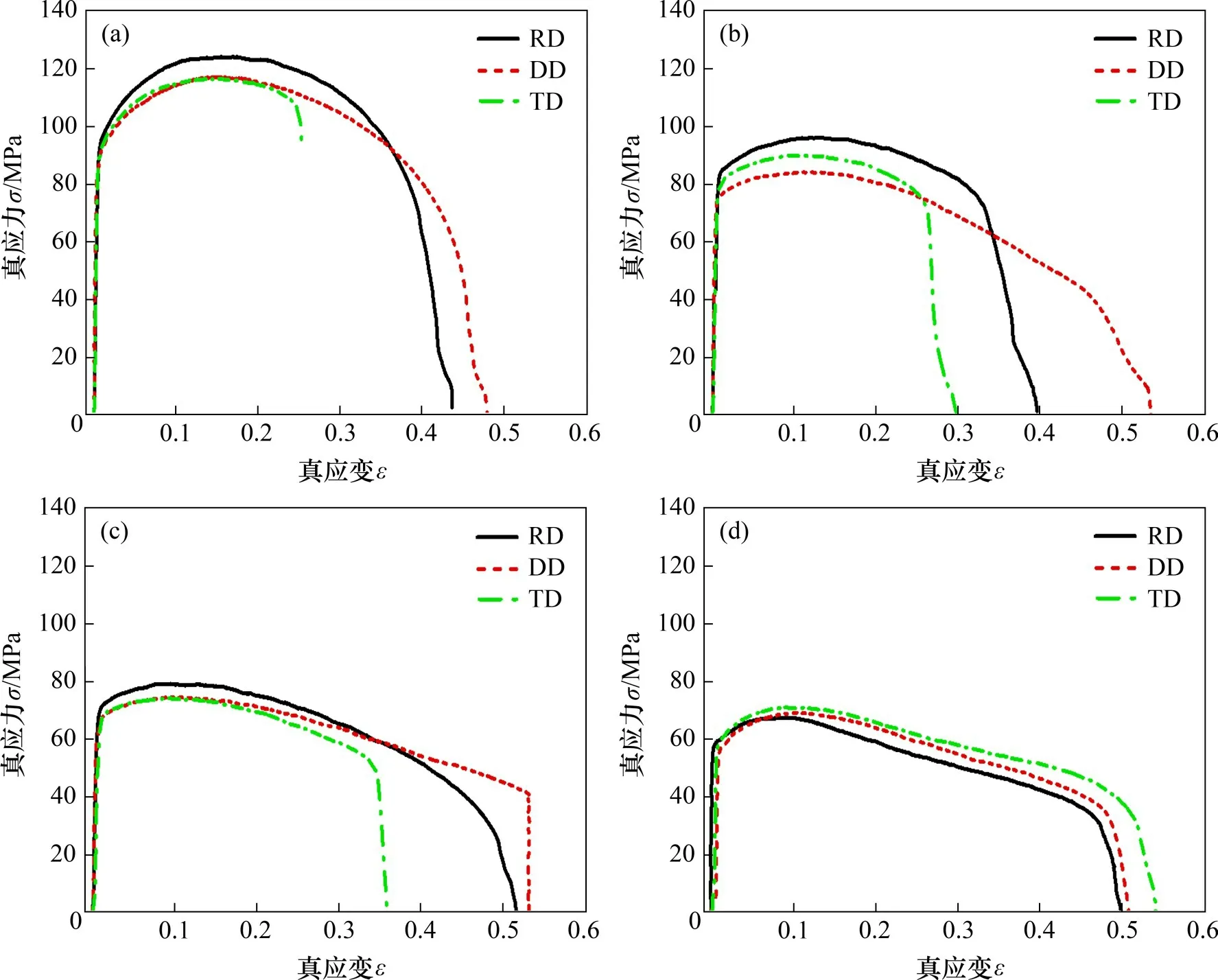

图2所示为镁合金板材单轴拉伸应力-应变曲线。从图2可知:AZ31B板试样加热拉伸时真实应力应变曲线在到达最高点后逐渐下降,这主要是因为材料发生动态再结晶,曲线呈现出明显的软化特征。单轴拉伸实验结果表明,实验所用材料具有明显的各向异性,尤其在200,225 和250 ℃单轴拉伸实验中,DD方向试样的材料伸长率明显大于其他2 个方向试样的材料伸长率,且TD 方向材料伸长率明显低于RD方向材料伸长率。随温度上升,板材屈服强度和最大抗拉强度降低,材料伸长率增加,但是,材料的各向异性在275 ℃时减弱,各方向的材料伸长率趋近。

图2 镁合金板材单轴拉伸应力-应变曲线Fig.2 Stress-strain curves of magnesium alloys under uniaxial tensile tests at different temperatures

2 实验装置和成形工艺参数

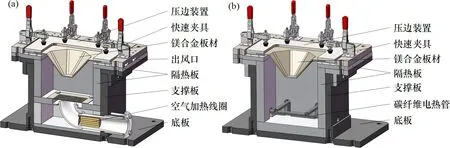

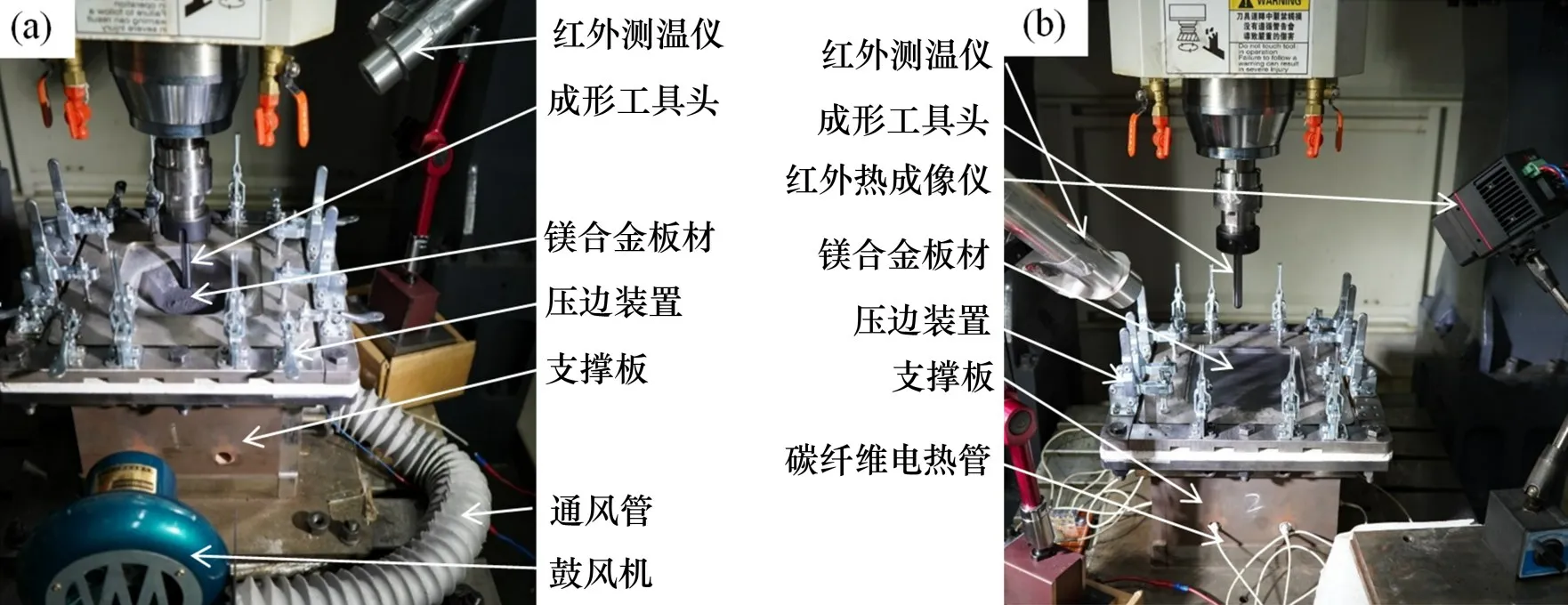

实验使用1 台改造的数控铣床作为成形平台,并分别建立热空气加热系统、碳纤维电热管加热系统、温度控制系统和压边装置。同时,将厚度为20 mm 的硅酸铝隔热板安装在渐进成形工作台内侧作为保温层。成形温度控制系统依托1台在线式红外测温仪测量镁合金板材中央区域温度,测量范围为板材中心直径约22 mm 的圆形区域,在线式红外测温仪所测的温度信号传输至温度控制器,温度控制器控制热空气加热线圈/碳纤维电热管功率,其中热空气加热装置利用热空气吹到镁合金板材表面形成热量交换实现加热,碳纤维电热管加热方式利用底部纵横均匀分布的4根碳纤维管通电发射远红外光线照射镁合金板材实现加热,如图3和图4所示。

图3 渐进成形加热系统工装剖视图Fig.3 Sectional views of thermal incremental sheet forming devices

图4 渐进成形加热系统工装Fig.4 Experimental heating device in thermal incremental sheet forming

碳纤维电热管加热系统工作时,温度控制器控制碳纤维电热管开始工作,碳纤维电热管发出的远红外线被镁合金板材吸收,镁合金板材温度上升,达到目标温度后温差波动范围可控制在±(3~4)℃内。

热空气加热系统工作时,鼓风机将室温空气通过热空气加热管鼓入渐进成形工作台内,室温空气经过加热线圈后被加热到一定温度,热空气吹到镁合金板材底侧,与板材形成热量交换,对板材进行加热,镁合金板材表面温度达到目标温度后基本维持不变,经检测其波动范围为±(1~2)℃,由于热空气的流通作用,其加热效率较高,且温度场比碳纤维电热管加热更为稳定。

实验使用镁合金AZ31B冷轧板材,坯料长度×宽度×厚度为200 mm×200 mm×1 mm,成形中使用的润滑材料为二硫化钼粉末加凡士林的混合材料[21],将其均匀涂抹在镁合金板材待加工表面。成形零件目标形状为八棱锥,八棱锥壁角为50°,成形轨迹为等高线轨迹,等高线之间采用10°进刀角的斜进刀,成形工具头为刚性球头工具,采用钨钢(YG3X)制成,洛氏硬度(HRA)约为92,成形工具头进给速率为1 000 mm/min,成形轨迹层间距为0.2 mm。镁合金温渐进成形实验按前述2 种加热方式分为2 组,每组分别设4 个成形温度即200,225,250和275 ℃。

3 结果与讨论

3.1 温度分布规律

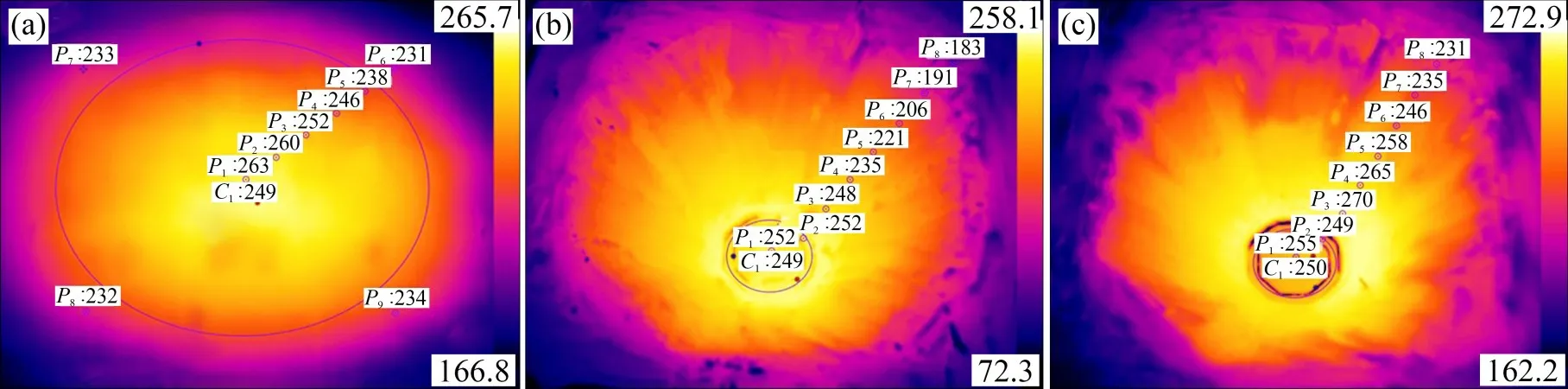

实验中使用热成像仪监控成形过程镁合金温度分布,如图5所示,热成像仪所拍摄镁合金板材温度分布图中,使用配套软件查询特定位置的温度,图5中C1表示划定椭圆区域内板材的平均温度,椭圆区域始终处于当前成形轨迹等高线圈内,其范围随着加工区域的变化而逐渐变化,P1和P2等表示标志点(图中圆点处)瞬时温度。成形开始前,板材最大温度差小于30 ℃,且成形区域内板材温度更加均匀。当板材开始成形后,其温度分布差异开始增加,热空气系统加热成形过程中,最大温度差为61 ℃,这主要是由于靠近出风口位置的板材热量散失较大,与热空气出风口对准的板材中央区域温度形成较大差异。对于碳纤维电热管加热成形,最大温度差为35 ℃。此外2 种加热系统辅助下,成形板材温度分布情况也有差异,如图5(b)所示,热空气系统加热成形中,板材温度最高区域位于板材底部平面区域,且由中心至侧壁,温度逐渐降低;碳纤维电热管加热成形中,随成形过程进行,最高温度区域由底部平面转移至侧壁(见图5中P3处),这主要是由于板材逐步变形时,板材侧壁与碳纤维电热管体距离减小,受到辐射增加,侧壁温度上升。

图5 成形温度250 ℃时板材温度分布Fig.5 Blank temperature distribution at 250 ℃

3.2 表面形貌

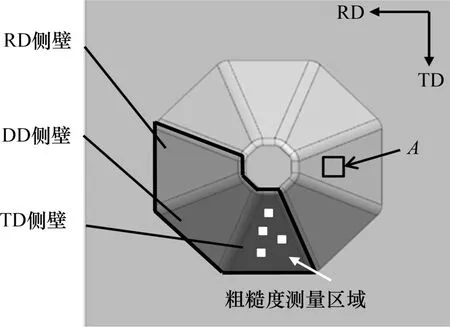

镁合金温渐进成形实验后,观察到所有零件非加工侧(定义镁合金板材与成形工具头直接接触的面为加工侧,未与成形工具头接触的面为非加工侧)的成形区域出现明显的橘皮纹,且纹路沿RD方向和TD方向生成,如图6所示。橘皮纹的数量、密集程度、表面形态受成形温度和加热方式影响较大。此处选择八棱锥零件的3个相邻侧壁以表征零件表面橘皮纹形态,3个侧壁的选取以及八棱锥模型见图7。

图6 成形零件表面形貌Fig.6 Surface morphology of formed magnesium alloy part

从图6(a)~(f)可知:橘皮纹表现出明显的方向性,在3 个不同侧壁中,橘皮纹路均沿板材RD 方向和TD 方向生成,而与板材变形路径无关。另外,从图6(a)~(f)也发现橘皮纹的方向性不随成形温度、加热方式改变。200,225 和250 ℃时单轴拉伸试验中,实验所用镁合金板材在TD 和RD 方向的伸长率较低,因此,推测橘皮纹的方向性主要与材料的各向异性有关。

图6(a)~(f)所示分别为碳纤维电热管和热空气加热系统在225 ℃时成形零件的表面形貌。可见,热空气加热成形零件侧壁上的橘皮纹理更加细密,与其他成形温度零件上观察到的情况类似。图6(d),(g),(h)和(i)所示为热空气加热零件RD 侧壁在不同成形温度下的橘皮纹形貌。可见,成形温度为200 ℃时,橘皮纹理较粗、较深且弯曲,同时,观察到零件表面出现局部细微裂纹。而碳纤维电热管加热200 ℃时成形零件表面未见裂纹,可能是由于碳纤维电热管加热成形零件侧壁温度稍高,侧壁材料成形性能稍好;成形温度上升至225 ℃和250 ℃时,橘皮纹理变细、变浅、更笔直;但成形温度上升至275 ℃时,橘皮纹理再次变粗。2种加热方式在成形温度为225,250和275 ℃时,零件表面均未见裂纹,推测是由于成形温度上升导致镁合金板材成形能力增强[22]。

3.3 表面粗糙度

为定量分析不同成形条件下零件的表面质量,使用1 台Mitutoyo SJ-210 粗糙度测量仪测量成形零件橘皮纹处表面粗糙度。鉴于八棱锥零件具有中心对称的特性,使用成形零件的3个相邻侧壁作为测量对象,如图7所示,根据侧壁与材料方向的对应关系,分别将3个待测侧壁定义为RD,DD和TD侧壁。选取侧壁上随机4个4 mm×4 mm的区域作为表面粗糙度的测量区域,并取4个区域内测量值的平均值作为最终值。

图7 八棱锥零件三维模型Fig.7 Three-dimensional model of octagonal parts

表面粗糙度测量结果如图8所示。原始板材的粗糙度Rz=7.35 μm,但所有成形后零件的表面粗糙度均大于25 μm,表面粗糙度增大与橘皮纹理的出现有关。一方面,零件表面粗糙度随成形温度上升而降低,但成形温度达到275 ℃时,零件表面粗糙度反而出现上升,成形温度为225 ℃和250 ℃时的零件表面粗糙度较低,具有更好的表面质量,这与前面所述零件表面形貌观察规律一致。另一方面,热空气加热成形零件的表面粗糙度普遍小于碳纤维电热管加热成形零件的表面粗糙度,其中,2 种加热方式成形零件的TD 侧壁表面粗糙度差异最明显,在275 ℃时,TD 侧壁表面粗糙度差异达到最大值,约为7 μm。

图8 成形零件侧壁橘皮纹表面粗糙度对比Fig.8 Comparison of surface roughness on sidewall surfaces of formed parts

3.4 微观组织结构

为了解板材在热变形中的变化,使用金相显微镜观察原始板材和成形后板材的微观组织结构,取成形零件RD 侧壁处部分材料作为微观观察试样,裁取位置为图7所示方框A处。图9(a)所示为未进行加工的原始板材微观金相,测量得到材料平均晶粒直径为7 μm。图9(b)~(e)所示为热空气加热成形零件在4个成形温度下的材料微观金相。可见,200 ℃成形时,材料晶粒非常不均匀,随成形温度上升,材料晶粒趋于均匀,晶粒粒径增大。

热单点渐进成形中,板材同时受到加热和应力作用,板材的变形行为是一个包含加工硬化、静态再结晶、动态回复、动态再结晶和亚动态再结晶的复杂过程[23],材料不同位置可能发生不同的变形行为,相同位置材料的变形行为在不同阶段也可能不同。单点渐进成形过程中,成形工具头周围的板材发生塑性变形,伴随工具头移动,板材的变形累积产生最终形状。加热条件下,发生塑性变形的局部材料发生动态再结晶,晶粒细化;工具头持续进给,变形已完成的局部材料受到持续加热,未产生应变,内部发生亚动态再结晶和静态再结晶,晶粒出现生长。在BARNETT 等[24-26]的研究中显示,较高成形温度使材料晶粒在成形过程中再结晶加快,导致材料出现较大尺寸晶粒。

图9(b)~(d)所示分别为使用热空气加热的成形零件在225,250 和275 ℃时的显微组织。图9(f)~(h)所示分别为使用碳纤维电热管加热的成形零件在225,250和275 ℃时的显微组织。225 ℃时成形零件微观图(图9(b)和(f))中,热空气和碳纤维电热管加热成形零件晶粒平均直径均为14 μm左右;当成形温度为250 ℃时,碳纤维电热管(图9(g))加热成形零件的平均晶粒粒径约为25 μm;当温度为275 ℃时(图9(h)),平均晶粒粒径为33 μm,在相同条件下,热空气加热成形零件的平均晶粒粒径为23 μm(图9(c))和30 μm(图9(d)),碳纤维电热管加热成形零件晶粒平均粒径更大。另外,成形温度为275 ℃时的零件微观金相图中,晶粒更不均匀,粗大晶粒增多,热空气加热条件下最大晶粒直径为70~75 μm,碳纤维电热管加热成形零件最大晶粒直径达到80~85 μm。可见,碳纤维电热管加热成形零件的晶粒直径大于热空气加热成形零件晶粒直径,造成的原因可能是:碳纤维电热管加热零件侧壁处温度高于热空气加热零件侧壁温度。根据SHI等[13]的研究,过大的晶粒可能造成零件表面的橘皮纹,这可能是碳纤维电热管加热成形零件表面粗糙度普遍比热空气加热大的原因。

图9 成形零件微观金相Fig.9 Microstructure of octagonal pyramids

成形零件微观金相的差异可能与板材上温度分布的变化有关,热空气加热成形零件底部平面区域温度最高,侧壁处温度从底部到顶部逐渐降低,如图5(b)所示。但碳纤维电热管加热成形中,零件侧壁处温度较高,对比图5(b)和(c)这2种加热方式P3~P7标志点温度,碳纤维电热管加热成形零件P3~P7标志点温度更高,较高的温度使碳纤维电热管加热成形中板材组织静态再结晶加快,材料内部更容易出现大尺寸晶粒,使成形零件板材表面出现橘皮纹。

4 结论

1)镁合金温渐进成形中产生的橘皮纹表现出较强方向性,其纹理方向与板材的RD 和TD 方向一致,与板材的变形路径无关,该方向性可能与板材的各向异性有关联。

2)采用合适的加热方式有利于减少镁合金表面橘皮纹,相比碳纤维电热管加热,热空气加热系统中空气流通性更强,具有更高加热效率,且热空气加热成形零件拥有更高表面质量。

3)适当提高成形温度有助于增加AZ31B 板材的成形性能并改善成形零件的表面质量,但过高成形温度反而引起成形零件晶粒粗大,导致成形零件表面橘皮纹粗糙化。