基于航空盘类件成形规律的预成形设计方法及其自动化实现

2021-11-25王梦寒向相李松林胡亚飞王周田汪泽匪

王梦寒,向相,李松林,胡亚飞,王周田,汪泽匪

(1.重庆大学材料科学与工程学院,重庆,400030;2.中国第二重型机械集团德阳万航模锻有限责任公司,四川德阳,618000)

航空发动机作为飞机的心脏,要保证它的零件能拥有良好的综合性能,好的制造工艺必不可少[1-2]。目前,航空零件的生产手段主要是通过锻造的方式[3],其优越性在于它不但可以获得机械零件的形状轮廓,而且可以提高材料的综合力学性能和内部显微组织性能。因此,对于受力情况复杂、力学性能要求高的重要零部件,多数都是采用锻造方法来生产制备[4-7]。

在锻造过程中,要保障成形质量,预成形是必不可少的一步,好的预成形件能使锻件具有良好的变形效果,良好的变形效果又能使它具有较好的微观组织,这样使其具有较好的组织性能和力学性能。因此,研究发动机盘类件的预成形件的设计方法具有重大的科研意义和工程应用价值[8]。近年来,许多国内外学者对预成形工艺进行了大量研究。ZHAO 等[9-10]对截面为H 形的锻件采用反向模拟法进行了设计研究,研究了变形过程的边界条件,并采用正向模拟对设计的预锻件进行模拟验证,结果表明采用反向模拟法设计的预锻件充填效果良好。LU等[11]用ESO法(渐进结构优化设计方法)对预锻件进行设计,随后对盘形件的预锻模具以及逆向优化路径的预成形设计等进行了研究,验证了ESO 法在预成形设计方面的有效性。GUAN等[12]基于电场法和响应面方法进行了锻件的预成形设计,得到的锻件飞边较小,且无缺陷产生。YANG等[13]提出了一种基于双向演化结构优化的预成形自动优化设计方法,并设计了元素添加/删除的新标准,预锻件最佳填充的目标是完全填充模腔,减少飞边,使材料均匀变形。HU等[14]提出了一种函数功能驱动的形状定义方法,这种方法可以将几何形状转换成易于定义几何形状的数值变量,并且可以在Taguch 方法和响应面方法等方法中用于此数学函数,此外,还开发了一种新的Taguch 方法,结合了灰色关联分析(GRA)和熵测方法(EMM),从多准则的角度提供了一种系统性的预成形优化方法。KNUST 等[15]考虑到解决预成型件设计中多目标优化问题,引入了遗传算法来优化预成形形状。王巧丽[16]结合电场法和试验设计方法,对环件毛坯进行了定性分析和定量计算,较快地获得优化的毛坯尺寸,从而减少工艺开发的时间。王梦寒等[17]利用遗传算法求解优化模型,采用实时、动态、多学科软件协同仿真的策略构建设计指标与设计变量之间的响应关系,舍弃实验设计与响应面回归获得响应关系的方法,保证了精度。刘目娟[18]将类等势场应用于复杂大变形轴对称工件的预成形优化设计过程,利用类等势场方法、有限元模拟和工程优化算法相结合,确定了最优预锻件形状,从而得到了充填饱满、少无飞边、变形均匀且终锻力较小的锻件。邵勇[19]利用了拓扑优化思想并结合金属体积成形的特点,通过理论建模、数值模拟和实验研究相结合,探索出基于拓扑优化的复杂形状体积成形预成形设计的新方法,实现了对平面应变叶片型面二维模型、轴对称盘形锻件二维模型以及复杂叶片三维模型的预成形外形的优化设计。

由此可见,将锻造预成形与各种数学方法及自动化操作结合已经成为一种趋势。大多数学者对预成形形状优化进行了研究,但对于预成形形状共性问题的总结及其与自动化结合的研究比较少,本文作者基于盘类件预成形共性问题,对盘类件的荒坯进行分段设计,并且联合Matlab 及Autocad软件,实现荒坯形状的自动生成,还结合有限元模拟实验和生产试制验证该荒坯的实用性。这种将共性问题与自动化结合的思想在航空发动机盘类件的预成形设计中有较好的效果,可以考虑将它应用到其他类型零件的预成形设计中。

1 盘类件成形规律及荒坯设计方法探究

1.1 盘类件成形共性问题分析

通过对大量盘类件的成形研究发现,它们的主要成形方式一般是坯料沿着锻件轴向方向进行镦粗变形,并且锻件大多呈均匀轴对称形状。而大多数此类锻件的轴线方向尺寸小于或者略等于另外2个方向尺寸,变形时候的作用力方向大多与主轴方向一样。它们在模锻成形时金属沿宽度、高度和长度3个方向同时都有变形流动,是体积成形的方式。

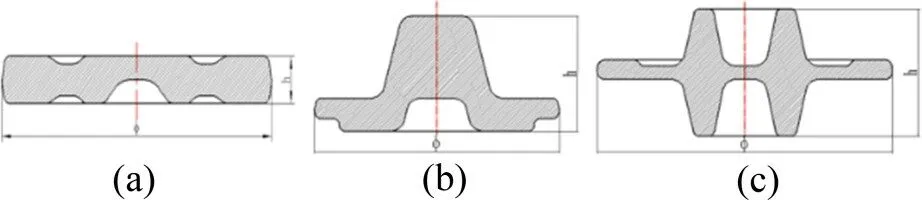

因为模锻工艺的方法与锻件外形紧密相关,对于形状差异较大的锻件,其成形方法也有所不同。根据盘类锻件成形的难易程度,可以将此类锻件简单分成3种,图1所示为盘类件分类图。由图1可见,可将盘类件分为普通锻件、高凸台深孔锻件和薄壁高筋锻件。

图1 盘类件分类Fig.1 Classification of disc forging

对于大多数盘类锻件的变形过程而言,其变形过程中最普遍和最基础的变形方式一般为圆柱镦粗成形、圆环压缩成形和类挤压成形。总的来说,可以将此类件不同区域和阶段的变形看成是这些成形方式或其耦合的变形方式。这不仅使复杂的模锻成形问题变得模块化,更利于其在解决实际问题中的应用[20]。

发动机作为飞机的心脏,而盘形件作为航空发动机的主要类型零件,所以,它对质量要求极高。对于常用的高温材料而言,现阶段优化盘形件质量的方式主要是控制锻件在模具中的变形量均匀,等效应变一般为0.43~1.05。

1.2 镦粗成形变形量规律研究

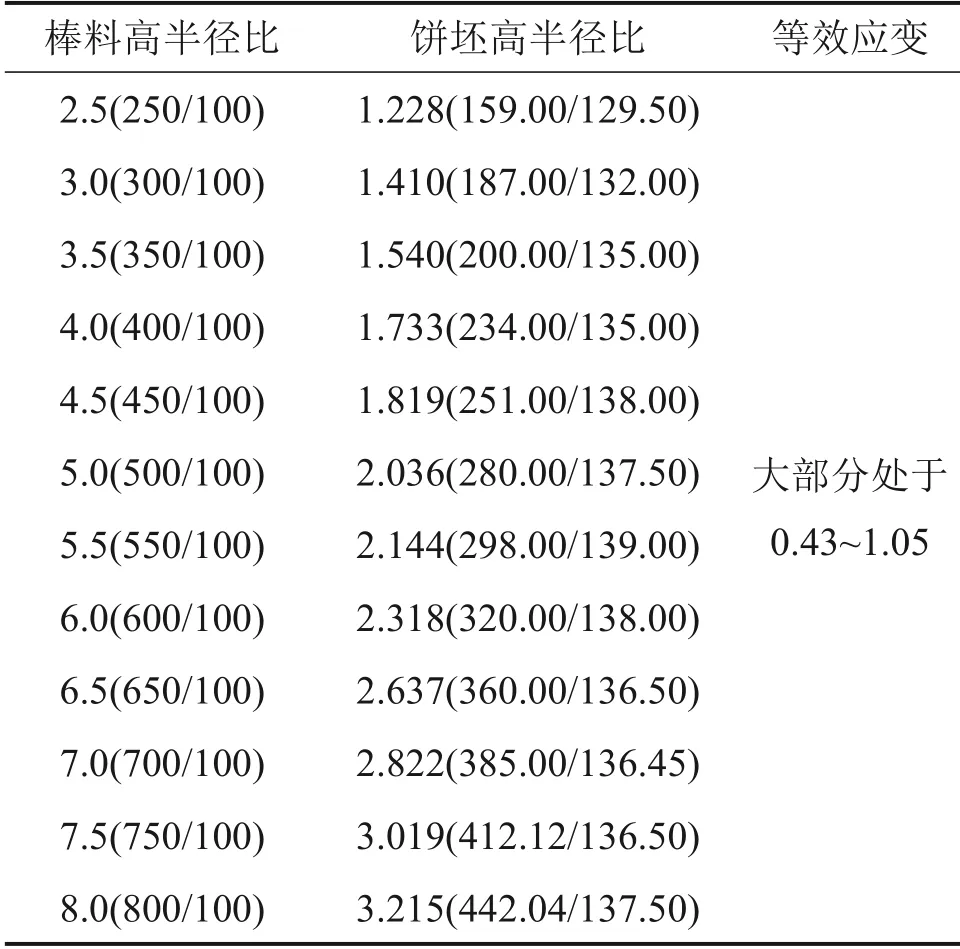

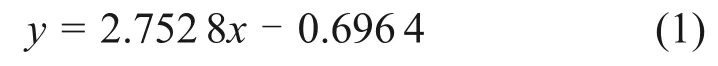

为了使盘类零件获得更好的成形质量,本文首先对它的主要成形方式镦粗进行研究。对于不同高径比的优质变形量的饼坯,本文通过Deform有限元模拟软件模拟镦粗成形从而获得棒料与饼坯高半径比,如表1所示。

表1 高温合金GH4169镦粗变形数据统计Table 1 Statistics of upsetting deformation of GH4169 high temperature alloys

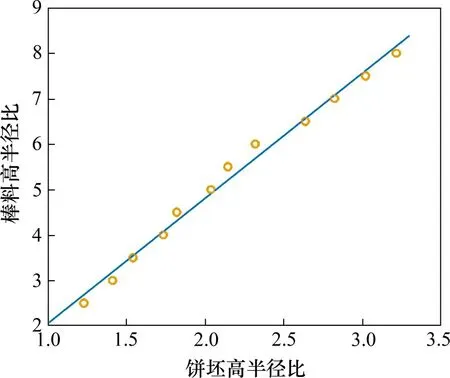

随后对其数据在Matlab 中进行回归。棒料与饼坯高半径比的线性回归直线如图2所示。由图2可知:棒料与饼坯高半径比呈正相关线性关系。

图2 棒料高半径比与饼坯高半径比的关系Fig.2 Relationship between ratio of bar height to radius and biscuit height to radius

拟合方程为

式中:y为棒料高半径比;x为饼坯高半径比。

锻件小段宽度d可由下式得出:

式中:r为锻件的半径;n为锻件的分段数。

1.3 盘类件荒坯的分段设计方法探究

根据盘类件常规变形工艺,要获得好的荒坯形状,一般先用简单的饼坯进行成形模拟,然后根据其模拟结果调整其形状,通过调整后得到使锻件变形均匀并大部分达到变形范围的形状即可。然而,由于荒坯的未知性,若用试错法来确定,效率大大降低,因此,本文提出以下方法来设计其荒坯形状。

盘类零件为轴对称形状,一般可以取它的截面进行研究,然后对截面进行分段处理。分段有多种方式,可以为对半径方向等距离分段,也可以对半径方向等体积分段,还可以根据锻件轮廓的布局情况进行自定义分段,本文重点讨论半径方向等距离分段设计,其目的是为了对锻件个部分进行体积分配,使坯料的各段分别流入锻件的各段中,这样就可以对分段的荒坯进行设计。由于盘类件成形的主要方式为镦粗成形,所以,可以将锻件的各段都看成各自的镦粗成形,虽然在锻件外端成形时,其成形为圆环的墩粗成形,但也可以把它近似地看成1个圆柱的镦粗成形,这样便可以对锻件各段以镦粗成形的方式来设计各段的荒坯形状。

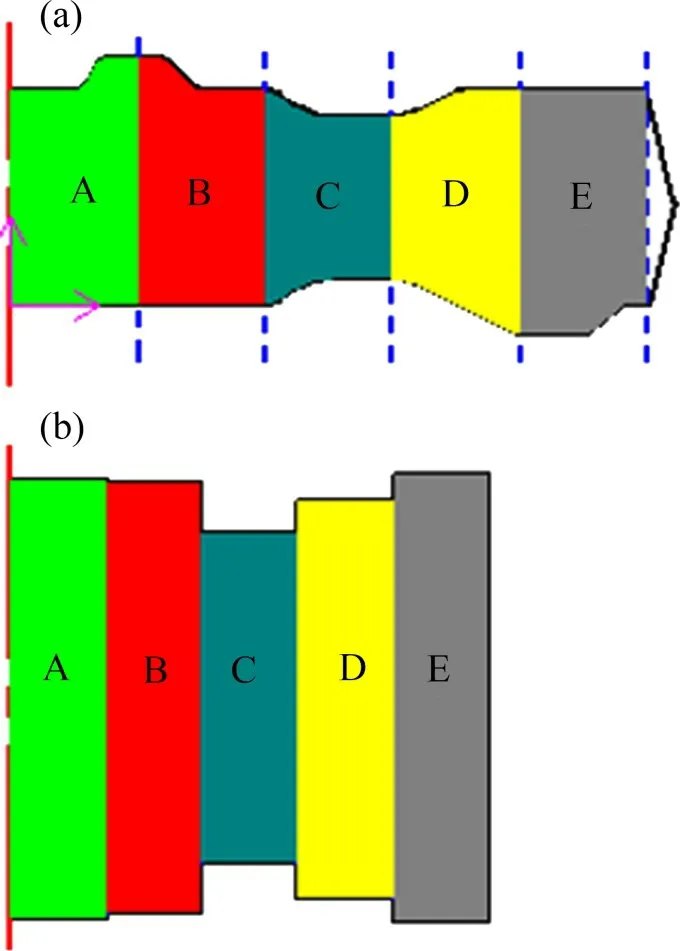

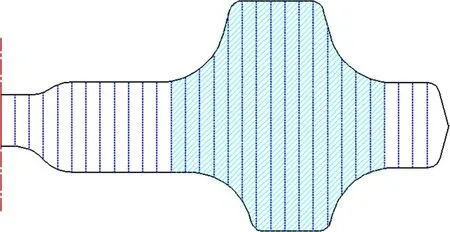

根据镦粗成形中的体积不变原则,锻件中每小段(用A,B,C,D和E表示)的体积可以大致对应荒坯中的每小段体积,如图3所示。从图3可见:要得到荒坯的总体形状,需要先计算出锻件中的小段体积(由微积分的计算方式得出),然后通过体积相等原则推算出荒坯的小段体积,由圆环体积公式及式(1)反求出荒坯小段的宽度以及高度,其中式(1)中的“x”可由锻件小段的平均高度比其宽度得到。得到荒坯小段的宽度以及高度后,首先将其小段绘制成矩形的形状,然后将其组合得到如图3所示的总体荒坯形状,再对其尖锐部分进行光顺即可在Deform 软件中进行模拟,根据模拟反馈结果,对荒坯形状进行局部优化。

图3 对应分段示意图Fig.3 Schematic of corresponding segment

2 荒坯设计方法与自动化程序的联合实现

为了实现1.3节中介绍的设计荒坯形状的方法的自动计算,并且使荒坯形状能直接生成出来,将此方法应用到Matlab 与AutoCAD 软件中,编写算法并形成代码。

算法流程如下:

1)在Matlab 中导入锻件上下轮廓图形“.dxf”文件并提取数据。

由于Matlab 中并没有直接导入“.dxf”文件的入口,所以,需要借助代码实现在Matlab 中提取“.dxf” 文件数据的功能。Matlab 中的“textscan”函数能把“.dxf”文件视为“.txt”文本文件并提取其中的一系列数据,核心命令如下:

fid=fopen(filename);

dxfdata=textscan(fid,'%s');

fclose(fid);

2)将锻件轮廓初始数据转化为坐标散点数据。

由于提取的“.dxf”文件中的直线数据是其端点,而圆弧参数是其圆心以及半径等,为了后续计算方便,需要利用这些数据在Matlab 中算出对应曲线的方程式,并将其转化为坐标散点数据。

3)镦粗成形对应高半径比的回归拟合。

由于要从锻件各小段的高宽比推算出荒坯各小段高宽比,所以,先要进行镦粗成形对应高半径比的回归,并得出相应的关系式。

4)计算荒坯各小段的宽度与高度。

在计算前首先需要对锻件进行分段,可以根据锻件轮廓复杂程度来设置其分段数,分段数越多,对锻件轮廓提取的精度也就越高,相应的初始荒坯形状就会越复杂。然后,运用基于1.3节中计算原理的代码计算出荒坯各小段的宽度与高度。

由于进化的观念所强调的时代性和进步性,“国故”终究只是过去式,无法真正从“古”来到“今”。胡适说文言文是“死文字”,决不能做出有生命有价值的现代文学。他主张“历史的真理论”,认为真理的价值只是“摆过渡,做过媒”,可以随时换掉、赶走。这样的“国故”即使被“整理”出来龙去脉,其价值最终也极易被“评判”为陈设在博物馆的、没有生命的展品。时间之流终究被“评判”之利刀斩断为古今的坚硬对峙,已“死”的过去走不进现在和将来的生命。所以,“评判的态度”不仅要求人们认清古今变易的大势所趋,更要做“反对调和”的“革新家”,将目光聚焦于现在与未来。在胡适看来,生乎今之世而反古之道,是有违进化之迹的背时逆流。

5)绘制出坯料初始形状。

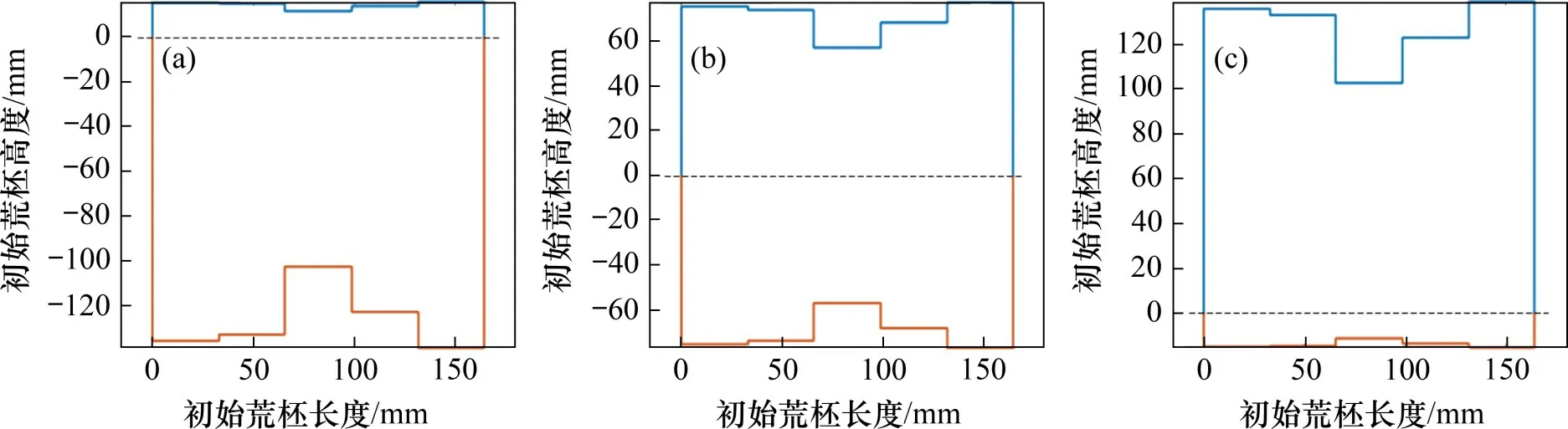

得出荒坯各小段的宽度与高度后,可以基于二维坐标系,在x轴上下分别对各小段的高度比例进行分配。图4所示为基于图3中锻件对其荒坯各小段进行不同上下高度比分配所生成的不同荒坯形状。根据成形需求,还可以对荒坯形状作出另外的对成形有利的调整。

图4 初始荒坯图形Fig.4 Graphics of initial blank

在Matlab中主要运用“plot”函数绘制出坯料初始形状,如果有需要,还可以对坯料形状进行插值或对样条曲线进行光顺。

6)输出AutoCAD的“.scr”脚本文件。

代码如下:

filename='name';

fid=fopen([filename,'.scr'],'w');

fprintf(fid,'line ');

fprintf(fid,'%g,%g ',x(i),y(i));

end

fclose(fid);

其原理是将Matlab 计算后生成的荒坯图形的每个(x,y)点依次写入AutoCAD能够识别的“.scr”脚本文件中。

7)AutoCAD中运行“.scr”脚本文件。

在AutoCAD中运行“.scr”脚本文件后会自动绘制出初始坯料形状,然后对其进行光顺处理,最后从AutoCAD中导出“.dxf”文件进行模拟。

3 基于自动化算法的成形模拟验证

3.1 基于3种不同锻件初始荒坯的成形分析

为了更好地体现自动化算法的可行性,基于Deform 有限元软件,以3 个航空发动机盘形锻件为例,分别运用此算法所生成的荒坯进行成形模拟分析。该荒坯形状可一键生成,但并没有考虑定位以及其他工程实际问题,如果需要进行生产,还需要继续对坯料形状进行局部优化。

3.1.1 盘形锻件1

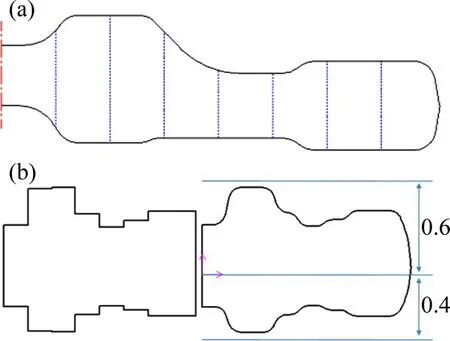

将锻件分为30 段,如图5(a)所示。通过算法计算后的荒坯初始轮廓,如图5(b)所示,此荒坯各段高度比上占0.4,下占0.6。

图5 盘形锻件1Fig.5 Disk forging No.1

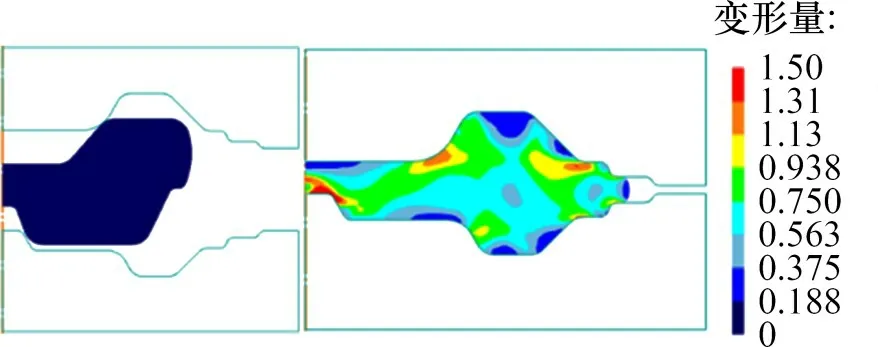

图6所示为锻件1 的模拟结果。由图6可见:锻件中大部分部位的变形量满足所要求的变形量(0.43~1.05),仅在锻件底部角落区域存在少量的蓝色小变形区域,这些小变形区域可以通过对荒坯形状的局部优化消除。总体上看,采用此方法设计预制坯可节省大量时间。

图6 锻件1的模拟结果Fig.6 Simulated result of forging No.1

3.1.2 盘形锻件2

将锻件分为8 段,如图7(a)所示。当分段数减少时,可以减小初始荒坯的复杂程度。通过算法计算后的荒坯初始轮廓,结果如图7(b)所示,此荒坯各段高度比上占0.6,下占0.4。

图7 盘形锻件2Fig.7 Disk forging No.2

图8所示为锻件2 的模拟结果。由图8可见:锻件中大部分部位的变形量满足所要求的变形量(0.43~1.05),仅存在少量的蓝色小变形区域,这些小变形区域也可以通过对荒坯形状的局部优化消除。

图8 锻件2的模拟结果Fig.8 Simulated result of forging No.2

3.1.3 盘形锻件3

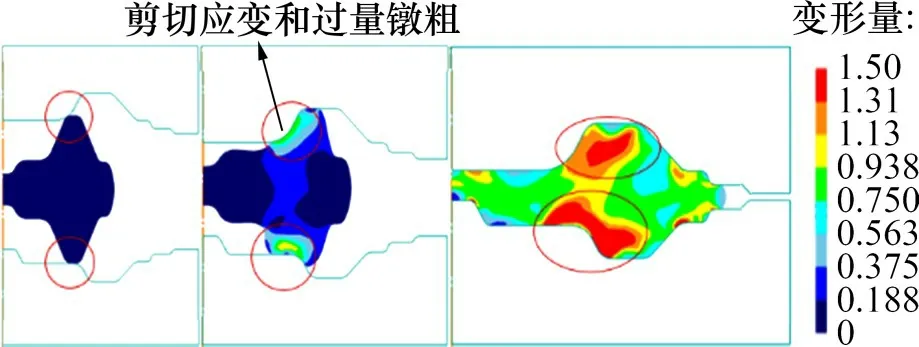

对于高度逐渐增加的锻件(如图9所示),将该锻件分段数设置为30。

图9 锻件3分段示意图Fig.9 Schematic diagram of forging No.3

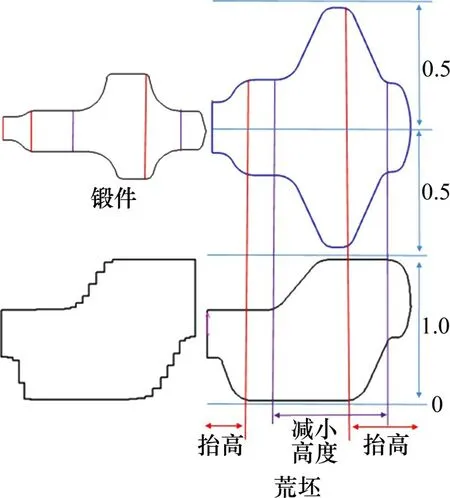

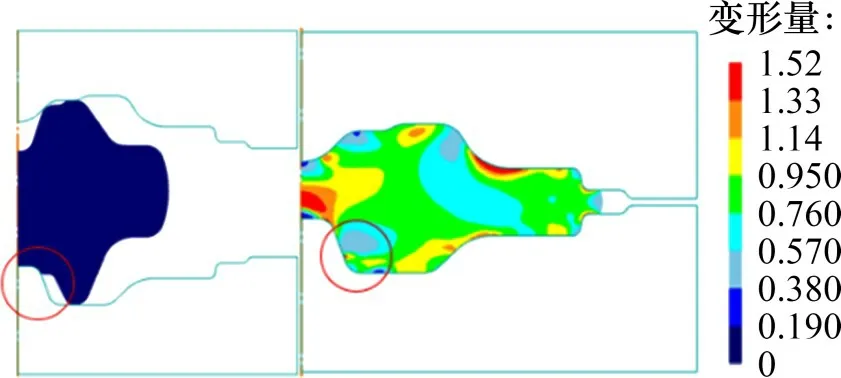

由于此锻件在阴影部分存在高度增加较大的情况,经过计算后坯料(各段高度比上下各占0.5)在该区域所对应的部位太突出,所以,在成形过程中,该部位被阴影部分前面高度较小的模具过量镦粗变形,并且该区域还存在剪切应变,并不是单纯的墩粗变形,导致变形量过大,如图10所示。

图10 初始算法模拟结果Fig.10 Simulation results of initial algorithm

为了解决此问题,改进算法,使荒坯各段高度比上占1,下占0,并将荒坯最前端高度较小的区域抬高到与其后面区域部分的顶部平齐,然后减小锻件阴影部分区域对应坯料段的高度,同时增加其小段宽度(为便于对比,图11中宽度未变,实际宽度已改变),保证体积不变,目的是为了减小该区域的镦粗量,再将荒坯后部区域抬高到与前面区域部分的顶部平齐。改进后的荒坯形状如图11所示。

图11 改进算法生成荒坯Fig.11 Blanks generated by improved algorithm

图12所示为改进坯料的模拟结果。由图12可见:经过改善后的荒坯在模拟过后,锻件中大部分部位的变形量满足所要求的变形量(0.43~1.05),仅存在少量的蓝色小变形区域,这些小变形区域同样也可以通过对荒坯形状的局部优化消除。

图12 改进坯料模拟结果Fig.12 Simulation results with improved blanks

3.2 基于盘形锻件1的初始荒坯局部形状优化

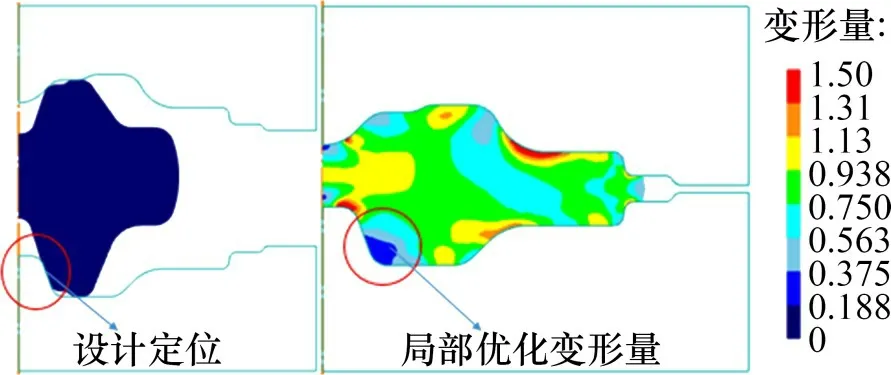

以3.1.1 节的盘形锻件1 为例(如图6所示),在红圈标记的2 个位置分别对荒坯进行定位孔设计,并对以优化蓝色死区变形量为目的的局部形状进行优化,优化好的荒坯形状如图13所示。

图13 局部优化后的荒坯Fig.13 Partially optimized blank

坯料在模具中的定位及模拟结果如图14所示。从图14可知该锻件在红圈位置的变形量提高。

图14 锻件1荒坯优化后的模拟结果Fig.14 Simulated results of forging No.1 blank after optimization

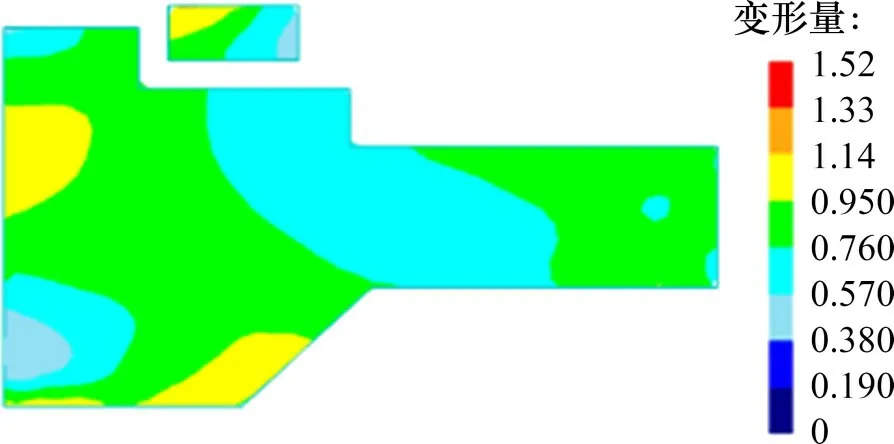

图15所示为该锻件的零件本体变形量。由图15可见:总体上看,该零件的变形量比较均匀,并且不存在变形区。

图15 零件本体变形量Fig.15 Deformation of part body

4 锻件生产试制及理化检测和性能分析

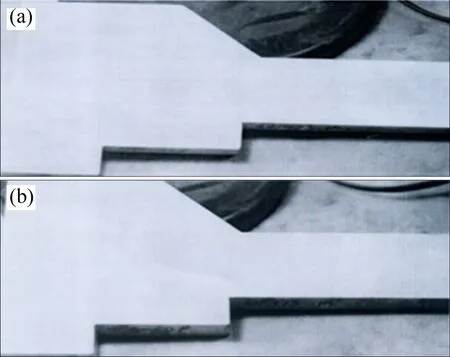

基于盘形锻件1,采用局部优化后的荒坯对其进行生产试制,材料牌号为高温合金GH4169,生产后的锻件如图16所示,经过机械加工后的零件本体如图17所示。对锻件具有代表性的位置取样分别进行高温和室温拉伸试验,得到锻件的抗拉强度、屈服应力、伸长率和断面收缩率等拉伸性能。检测结果表明:试样的室温力学性能及高温力学性能都满足设计要求。

图16 盘形锻件1实物图Fig.16 Physical drawing of disk forging No.1

图17 锻件1的零件本体Fig.17 Part body of forging No.1

图18所示为在锻件1 的零件本体径轴向上解剖取样的宏观组织。由图18可见:试样1和试样2的组织中均未发现白斑、黑斑及标准规定不允许的冶金缺陷,与标准低倍评级图中的五级相符。

图18 解剖件低倍组织照片Fig.18 Photo of anatomic low tissue

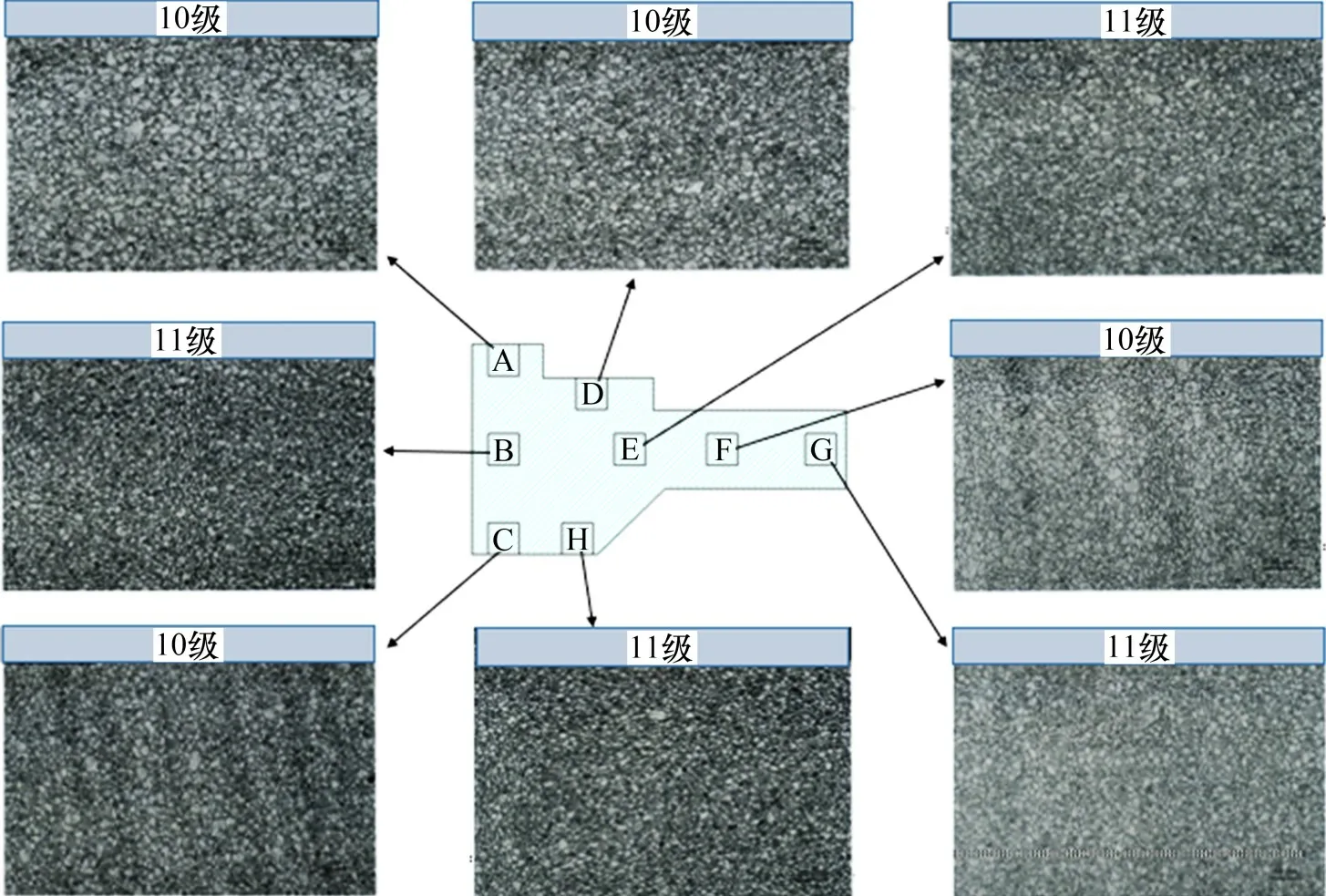

在零件体容易产生变形的区域进行取样微观组织观察,图19所示为零件体取样的位置及其径轴向金相照片。由图19可见:零件本体各部位变形量均匀,所有取样部位晶粒度均达到了10 级及以上,并且不存在混晶现象。

图19 晶粒度(径轴向)分布图Fig.19 Diagram of grain size(diameter and axis)distribution

5 结论

1)研究了航空盘类件模锻成形的变形规律,提出了基于镦粗变形的预成形分段设计方法。运用此方法所设计的预成形坯料,能在模锻中使锻件拥有不错的变形量与均匀性,但此预成形设计方法目前仅对不存在高筋、深腔的盘类件有较大作用,对于存在高筋、深腔的盘类件还需要继续进行研究。

2)设计的盘类件成形规律与自动化程序相结合的方法在制定预成形坯料过程中具有很强的可行性,并具有一键生成坯料形状的功能,不仅为预成形形状的设计节省了大量时间,而且使用生成的荒坯在锻件成形后能使锻件大部分部位的变形量满足所要求的变形量(0.43~1.05)。

3)在使用此荒坯进行模锻后的锻件在室温拉伸、高温拉伸、持久、蠕变、高倍等组织性能上均能满足标准要求,锻件的晶粒度也能达到10 级及以上,进一步验证了本文所提出的方法即将盘类件成形共性问题与自动化程序相结合的有效性。