基于三元乙丙橡胶配方优化及机理分析*

2021-11-24李天涯张长茂宋文龙林广义渠广凯屈思远

李天涯,周 珂,张长茂,宋文龙,林广义,井 源,渠广凯,屈思远

(1.济宁学院 产业学院,山东 济宁 273155;2.青岛科技大学 机电工程学院,山东 青岛 266061;3.青岛科技大学 广饶橡胶工业研究院,山东 东营 257399)

三元乙丙橡胶(EPDM)主要是由乙烯、丙烯以及二烯烃组成的三元共聚物,所以被称之为三元乙丙橡胶[1-5]。在20世纪70年代已经成功实现了商业化[6-9]。EPDM具有良好的耐老化性能、耐臭氧等性能,随着橡胶加工技术的不断发展和进步EPDM的用途越来越广[10-16]。EPDM相比于其他品种的橡胶能够吸收大量的油、混合大量的填料以及良好的加工性能,在保证性能的前提下还能生产成本较低的硫化制品[17]。虽然EPDM具有较好的性能,EPDM也有自身的缺点,例如自身的硬度较低在一定程度上限制了发展。在提高硫化橡胶硬度时往往添加过量的炭黑,但是炭黑添加量过多时会影响混炼胶的加工性能,为了保证过量炭黑能够均匀分散在混炼胶中需要延长混炼时间,混炼时间较长会导致橡胶分子链断裂和硬度、强度下降[18-19]。所以EPDM配方的设计、优化以及改进对提高EPDM起到关键性的作用[20]。本文选择EPDM4045作为研究对象,对配方进行初步设计和性能测试,在得到初步性能的前提下对配方进行优化并进行稳定性实验,来保证配方设计的稳定性,最终,获得具有良好性能的配方和工艺。

1 实验部分

1.1 原料

三元乙丙橡胶:牌号4045,中国石油吉林石化公司;过氧化二异丙苯(DCP):青岛海合鑫工贸有限公司;炭黑:牌号N330、N110、N550,美国卡博特公司;氧化锌:株洲市众乐化工有限责任公司;氧化镁:邢台市镁神化工有限公司;硬脂酸:上海锋翰化工有限公司;防老剂4020:北京极易化工有限公司;增硬树脂S-6H:山东巨定新材料股份有限公司;芳烃油V700:青岛创航化工有限公司。

1.2 仪器及设备

BL-6157型双辊开炼机:宝轮精密检测仪器有限公司;XSM-500型橡塑试验密炼机:上海科创橡塑机械设备有限公司;QLB-400×400×2型平板硫化机:上海第一橡胶机械厂;M-2000-AN型无转子硫化仪:台湾高铁检测仪器有限公司;UM-2050型门尼黏度计、TS 2005b型拉力试验机:台湾优肯科技股份有限公司。

1.3 实验配方

初始配方(质量份)为:EPDM 100,DCP 6,氧化锌 6,氧化镁 3,硬脂酸2,炭黑N330 70,芳烃油 V700 3,防老剂4020 2。

1.4 试样制备

1.4.1 混炼橡胶的制备

密炼机的初始温度设定为:一区:60 ℃;二区:60 ℃;三区:60 ℃,密炼机转速设定为60 r/min。混炼工艺为:(1)将EPDM4045和小料同时添加到密炼机中混炼1 min;(2)加入炭黑N330,混炼1 min;(3)将芳烃油V700加入密炼机中,混炼1 min;(4)密切观测电脑显示屏所显示胶料的温度,当温度显示为110~120 ℃之间60 s左右后排胶;(5)排胶后立即对混炼胶过辊1~2次进行冷却;(6)待混炼橡胶冷却后在开炼机上进行开炼,并依次添加氧化锌、DCP,当添加DCP后发现开炼机上的混炼橡胶突然变硬而且出现“冒烟”现象,分析认为是开炼机温度较高导致DCP熔化。经过反复尝试在开炼机上添加DCP均无法保证良好的开炼效果后,将冷却后的混炼胶置于密炼机中添加DCP,添加DCP的过程中密炼机温度始终保持50 ℃左右,为了防止混炼胶出现早期硫化的现象,混炼2 min时进行排胶,并置于开炼机上进行过辊冷却处理,冷却时间为24 h。

1.4.2 混炼胶硫化工艺

硫化所用设备为平板硫化机,硫化条件:硫化温度为150 ℃,硫化时间根据无转子硫化仪测得正硫化时间(tc90)×1.3计算所得,压力为10 MPa,硫化后所得试片冷却后用于性能测试。

1.5 性能测试

硫化橡胶的拉伸应力应变性能按照GB/T528—2009进行测试;邵尔A硬度按照GB/T531—2009进行测试;断裂伸长率按照GB/T528—2009进行测试;定伸应力按照GB/T 9871—1988进行测试。

2 结果与讨论

2.1 初始配方性能测试结果

初始配方物理性能标准与测试结果如表1所示,从表1可以看出,邵尔A硬度的测试结果低于标准要求,拉伸强度、拉断伸长率、200%定伸应力以及耐臭氧老化性能符合标准要求。为了达到标准要求需要提高硫化橡胶的邵尔A硬度,对配方进行调整和优化时,可以选择提高炭黑的含量或者改变炭黑牌号来获得符合设计标准的硬度。

在对配方进行初步设计时,由于硫化橡胶要求具有较大的邵尔A硬度大于70,所以最初始配方的炭黑N330含量(质量份)为70。属于较高炭黑含量的配方,如果继续添加炭黑会导致混炼胶中炭黑分散不均匀,不仅影响橡胶的混炼效果而且还会导致硫化胶的性能降低。所以,在对配方优化时选择改变炭黑的牌号来探究不同牌号炭黑对硫化胶料硬度的影响,选择的炭黑牌号为N110。

表1 设计配方物理性能标准与测试结果

2.2 炭黑N110和炭黑N330对硫化橡胶性能的影响对比

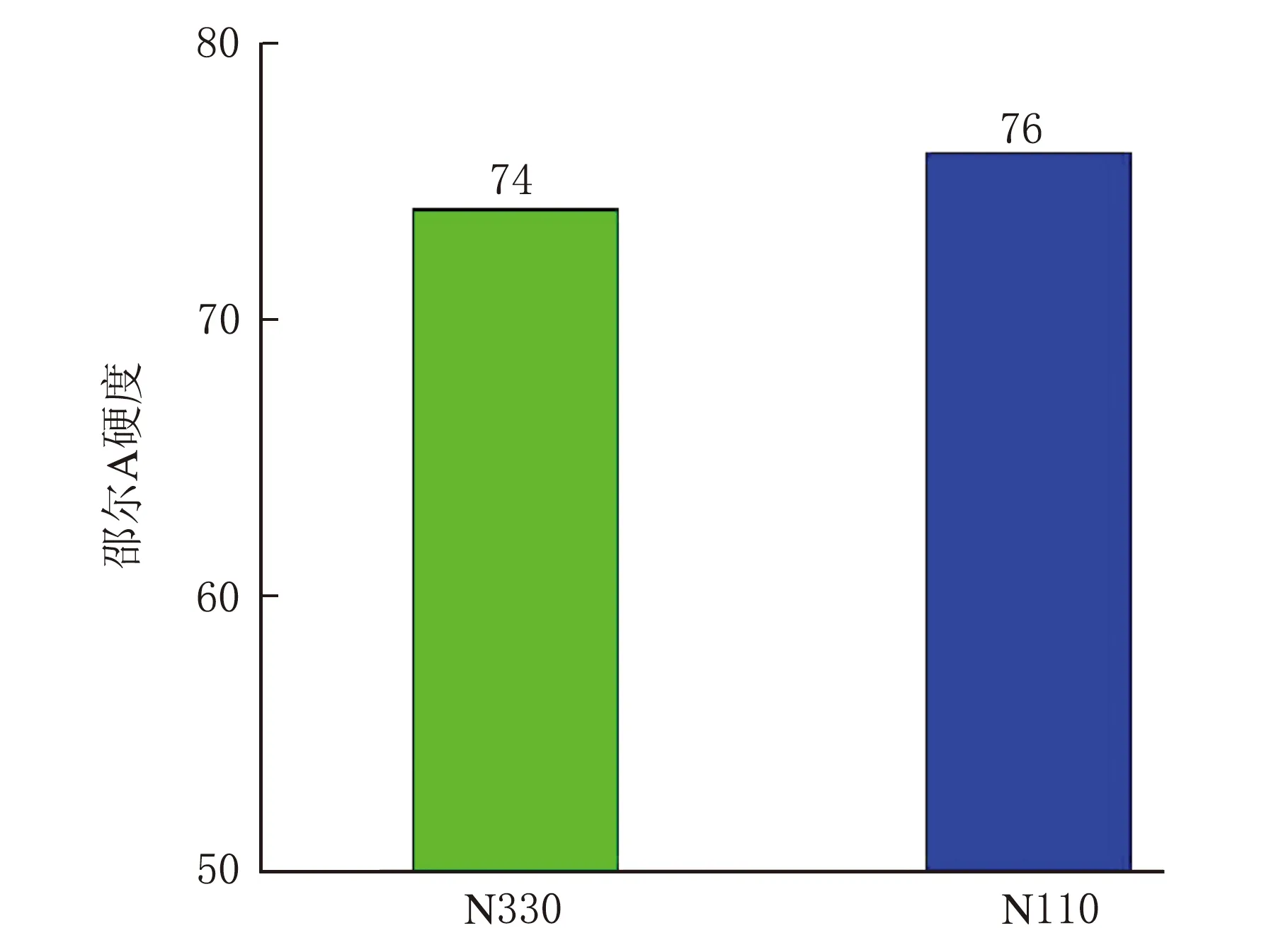

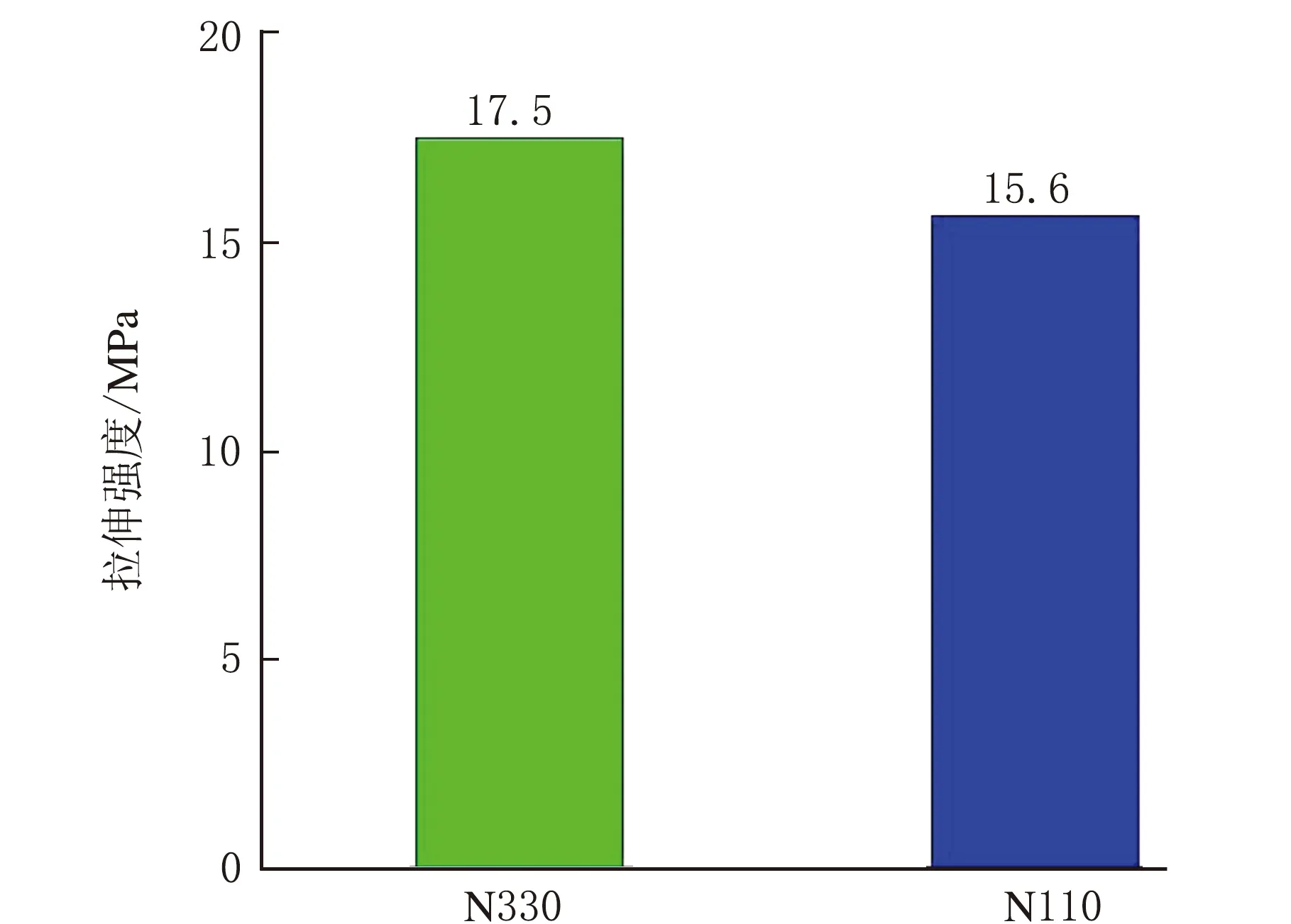

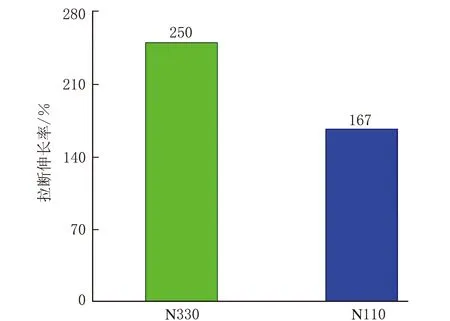

图1为炭黑N110和炭黑N330对硫化橡胶性能的影响。

(a)

(b)

(c)

(d)图1 炭黑N110和炭黑N330对硫化橡胶性能的影响

通过对硫化橡胶的以下四种性能的对比可以看出,采用N110能够改善橡胶的硬度,采用相同含量的N110比N330提高了2个单位。在拉伸强度方面采用N110的硫化橡胶性能低于采用N330的硫化橡胶,其主要原因在于炭黑N110的加工性能相对较差,而且在配方中采用了高炭黑含量设计,在很大程度上影响了混炼胶的加工性能,使得N110很难均匀地分散在混炼胶中,而且混炼过程中能耗相对于N330较高,炭黑N330在110~120 ℃的时间为60 s左右,而采用炭黑N110的配方处于110~120 ℃的时间为20 s,大大降低了混炼时间,最终导致采用N110的硫化橡胶拉伸性能相对较低。在拉断伸长率和定伸应力方面,采用N110的硫化橡胶的相关性能都低于采用N330的硫化橡胶,主要与炭黑N110的分散比较困难以及不利于加工有关。所以,采用炭黑N110来改善硫化橡胶的硬度以及其他物理性能的办法不可取。为了更好地探究不同牌号炭黑对EPDM加工性能以及性能的影响,选择相同含量N330和N550来进行硫化胶料性能的对比。

2.3 炭黑N330和炭黑N550对硫化橡胶性能的影响

图2为炭黑N330和N550对硫化橡胶性能的影响。

(a)

(b)

(c)

(d)图2 炭黑N550和炭黑N330对硫化橡胶性能的影响

通过图2可以看出,对于邵尔A硬度、拉伸强度、拉断伸长率以及200%定伸应力,采用炭黑N550的配方制备的硫化橡胶的硬度均低于采用炭黑N330的配方制备的硫化橡胶。通过对N110、N330以及N550的对比发现,N330相比与另外两种牌号的炭黑具有明显的优势,但其硬度低于标准要求。

2.4 增硬树脂S-6H对硫化橡胶硬度的影响分析

在提高EPDM硫化橡胶硬度方面采用了三种不同牌号炭黑进行实验探究,最终未达到产品性能的要求。为了保证硫化橡胶具有合适的硬度接下来采用橡胶增硬树脂S-6H来作为填料,探究不同用量的S-6H对硫化橡胶硬度的影响。

图3为不同份数的S-6H对硫化橡胶硬度的影响。通过图3可以看出,随着S-6H含量的增加硫化橡胶的邵尔A硬度呈现增加的趋势,硫化橡胶中S-6H含量分别为5份和10份时均能达到设计需要。为了保证实验结果的稳定性分别对含S-6H的不同硫化胶片进行三次邵尔A硬度的测试,测试结果如图4所示,图4中的1、2、3代表S-6H为5份时的硫化橡胶测试结果,4、5、6代表S-6H为10份时的硫化橡胶测试结果。通过图4的稳定性测试结果显示,S-6H用量为5份的硫化橡胶邵尔A硬度分别为75、74、73,其中有两个硫化胶片未达到标准要求,而S-6H为10份的硫化橡胶邵尔A硬度分别为78、79、78,均大于75,可以得出S-6H为10份时,硫化橡胶的邵尔A硬度满足标准要求。

S-6H用量/份图3 不同份数的S-6H对硫化橡胶邵尔A硬度的影响

图4 邵尔A硬度的稳定性测试

2.5 S-6H改善橡胶硬度的机理分析

S-6H是高含量苯乙烯单体和丁二烯单体共聚而成的非极性聚合物,硬度为80,混炼橡胶中添加S-6H后在高温影响下S-6H会发生融化现象,伴随着转子的搅拌使得S-6H均匀分散在混炼橡胶中,S-6H在混炼橡胶中是以聚合物的形式存在,并形成网状结构,由于其本身的高强度和高硬度,最终使得硫化橡胶的硬度呈现明显增加的趋势。

2.6 S-6H为10份时硫化橡胶物理性能

表2为S-6H为10份时硫化橡胶的物理性能标准与测试结果,通过表2可以看出,配方(质量份)为:EPDM 100,DCP 6,氧化锌 6,氧化镁 3,硬脂酸 2,炭黑N330 70,石蜡 3,防老剂2,S-6H 10;能够满足标准要求。添加S-6H前后的结果对比能够看出,添加S-6H后不仅能够改善硫化橡胶的硬度,而且拉断伸长率、200%定伸应力以及阿克拉磨耗均能够得到很好地改善。S-6H之所以能很好地改善硫化橡胶的硬度是因为S-6H以高含量苯乙烯单体和丁二烯单体共聚而成的非极性聚合物,主长链分子中苯乙烯单体含量较高,赋予其更好的耐老化性能、更高的硬度和刚性、更大机械强度和抗撕裂度,与橡胶相容性好。当密炼机的混炼温度高于90 ℃时,S-6H会发生熔化和流动,并均匀分散在混炼胶中,进而改善了橡胶的硬度。

表2 S-6H为10份时物理性能标准与测试结果

3 结 论

本文依据初始配方(质量份)为:EPDM 100,DCP 6,氧化锌 6,氧化镁 3,硬脂酸 2,炭黑N330 70,石蜡 3,防老剂 2,作为研究的基础。首先从不同牌号炭黑(N110和N550)对硫化橡胶物理机械性能的影响进行了分析和研究,初始配方获得的硫化橡胶硬度为74,当选择以上两种配方后虽然硫化橡胶的硬度有所变化但是未达到产品设计的需求。在此研究的基础上,添加S-6H后发现,当S-6H为10份时所有性能均能够满足标准要求,最终设计配方(质量份)为:EPDM 100,DCP 6,氧化锌 6,氧化镁 3,硬脂酸 2,炭黑N330 70,石蜡 3,防老剂 2,S-6H 10。