NHD脱碳装置工艺运行总结

2021-11-23朱之明马名杰

*朱之明 马名杰

(1.晋能控股装备制造集团天源山西化工有限公司 山西 048400 2.河南理工大学 河南 454150)

1.前言

山西晋煤天源化工有限公司(以下简称天源公司)合成氨装置中脱碳工序采用NHD脱碳工艺,设计处理气量107562Nm3/h,随着系统节能挖潜和气化升级改造后,脱碳进口气量达到150000Nm3/h,出口工艺气中CO2指标由0.38%达到1.8%,严重影响后序双甲精制工段的安全运行。同时因净化气中CO2含量升高,在双甲工段多消耗H2生成甲醇和水,浪费了生产合成氨所需要的H2。为保证生产装置安全稳定达标运行,计划对脱碳工段实施优化改造。

2.优化方案

(1)提高气相运行压力

NHD溶液吸收CO2是一个典型的物理吸收过程,当CO2在脱碳气中分压不高时,CO2在NHD溶液中的平衡浓度符合亨利定律[1]即:Ci=Hi·Pi。气相中CO2分压可以按照道尔顿分压定律进行计算,即Pi=P·yi。提高脱碳进口气相压力,CO2在NHD溶液中的溶解度增大,有利于原料气中的CO2被吸收。根据物理吸收的这一特性,制定优化方案如下:

①在日常操作中,严格执行工艺指标,稳定脱碳系统压力在2.95~3.05MPa之间。

②利用大修机会对脱碳装置进口原料气分离器丝网、净化气分离器丝网、三相换热器等静设备进行定期检查清洗,降低脱碳装置的阻力[2],提高系统压力。

从实际运行效果看,提高吸收压力,净化气出口CO2指标能有效降低。

(2)降低入口气体温度

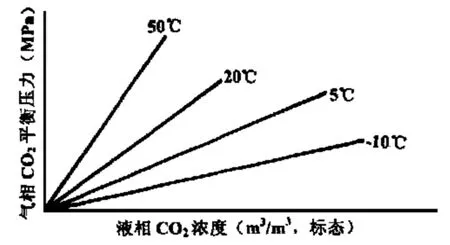

由于NHD溶液吸收变脱气中的CO2物理吸收过程,其平衡溶解度随着操作温度降低而升高[3]。如图1所示。

由图1可以看出,NHD脱碳操作温度越低,越有利于加大CO2吸收能力,进入脱碳装置的变脱气温度越低,带入脱碳系统的热量越少,对NHD溶液升温影响越小。

图1 温度对NHD溶液吸收CO2能力影响图

优化方案与实施效果:在脱碳塔气体进口处增加一台溴化锂换热器[4],降低变脱气进脱碳进口的温度。该方案在年度检修已经实施,实施后进口温度由40℃降低至19℃,降温效果明显。

(3)降低NHD溶液温度

基于NHD溶液在低温下有利于吸收,并且要求溶液温度在-2℃~-5℃,但在实际运行过程中,一方面由于冰机冷冻负荷不足,导致溶液温度长时间在-3℃,没有达到最佳吸收效果;另一方面氨冷器经过十几年运行,壳侧污垢较多,影响传热系数。

优化方案与实施效果:利用年度大修,对冰机各段水冷器进行了清洗,堵漏,提高氨压缩机制冷能力。经过检修后脱碳贫液温度能够维持在-5℃。

利用大修停车检修机会,对脱碳氨冷器进行了化学清洗,开车前又用蒸汽进行了蒸煮。壳侧大量的硫膏及杂质全部得到了清理,提高了换热器的传热系数,降低了贫液温度。优化方案实施后,脱碳贫液温度全年基本能够保持在-5℃。

(4)降低NHD水含量

NHD溶液在吸收、解析再生过程中同时要吸收变脱气、气体空气中的水蒸汽,随着脱碳装置运行,NHD溶液中的水含量逐渐提高,当溶液当中水含量指标≥5%(wt)时,NHD溶液吸收CO2的能力逐步下降,脱碳出口CO2指标因NHD溶液吸收能力下降而上涨,影响脱碳装置及后续工段的运行。天源公司在2012年就发生过因脱碳液水含量上涨而被迫减量的工艺事故[5-6]。

优化方案与实施效果:日常运行时加强原料气分离器和空气分离器排水,减少带入系统的水含量;利用大修机会对脱水系统进行改造,提高脱水系统能力,降低溶液中的水含量。目前该项目已经实施,NHD溶液中水含量保持在3.5%以下[7]。

(5)降低NHD溶液杂质含量

脱碳装置进口气体中含有微量的H2S,虽然NHD溶液本身没有腐蚀性,但是随着气体中的H2S与碳钢管道长时间接触而腐蚀生成FeS,这些硫化物颗粒会长时间在溶液中存在,影响NHD溶液的纯度,进而影响溶液的吸收度[8]。

优化方案与实施效果:在富液泵出口增加一台陶瓷溶液过滤器[9],降低溶液中的颗粒度和杂质含量,过滤后的清液返回到溶液储槽中。该方案实施后,溶液颜色由深黑色变成透亮的淡黄色,溶液质量得到明显改善。

(6)提高NHD溶液循环量

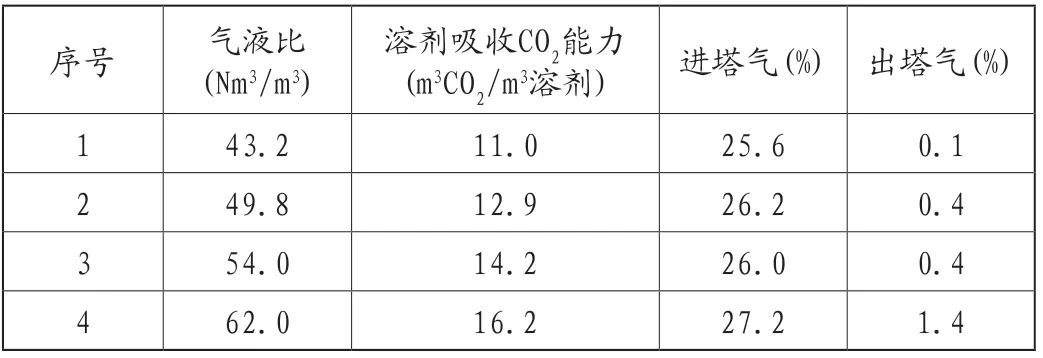

脱碳装置在进口气量一定、操作温度、操作压力等工艺相同的条件下,脱碳出口CO2的指标随着液气比增加而逐步降低液气比对CO2的指标的影响入表1所示。

表1 气液比大小与NHD溶液吸收CO2能力表

一个装置一旦建成,塔径确定、填料类型和填料高度等基本的工艺条件确定后,为了确保脱碳装置出口CO2的指标,在日常操作中唯一可操作的就是提高装置运行过程中的液气比,即增加溶液循环量。

优化方案与实施效果:与泵厂家进行沟通,通过对泵的叶轮进行重新核算,增加贫液泵的打液量。同时为了应对泵流量增加后对应的电机功率超负荷的问题,增加能量回收装置。该方案在年度检修时已经实施,溶液循环量由1050m3/h增加到1250m3/h,同时由于改进了压力能回收装置,贫液泵电机功率降低了300kW·h,出口CO2指标由1.8%降低到1.2%,改造效果明显。

(7)更换新型脱碳塔填料

对于吸收塔来讲,气液两相在填料层进行传热与传质,对工艺指标的达标运行起到了极其关键的作用。NHD溶液在-5℃的温度条件下吸收CO2,气液两相传质传热速度缓慢,因此要求填料要具备较大的比表面积来完成传质过程。现有装置塔内共设置5段50#阶梯环填料,每段填料高度均为7m。通过水力学计算得知,增加气量后泛点率会增加,影响装置运行安全。

优化方案与实施效果:采用天津大学专利产品ZUPAC-B新型填料[10],该填料的波纹由不同平面四个以薄片相交形成,侧向看为两条交错的波纹形状折线互相交错。填料上的小孔通道沿着平行四边形均匀分布,取代了常见填料上的圆形通孔,在相同体积填料的条件下,其比表面积比现有装置内装填的50#阶梯环更大。

鉴于此种填料结构上的优点,在气液传质过程中,传质效率更高;因其开孔率大,使气液接触通量提高,脱碳塔、气提塔压降较其他填料低;其比表面积大的优点,增加了气液接触面积,抗堵塞能力更强。

该项目利用检修已经实施,达到了预期的目的。

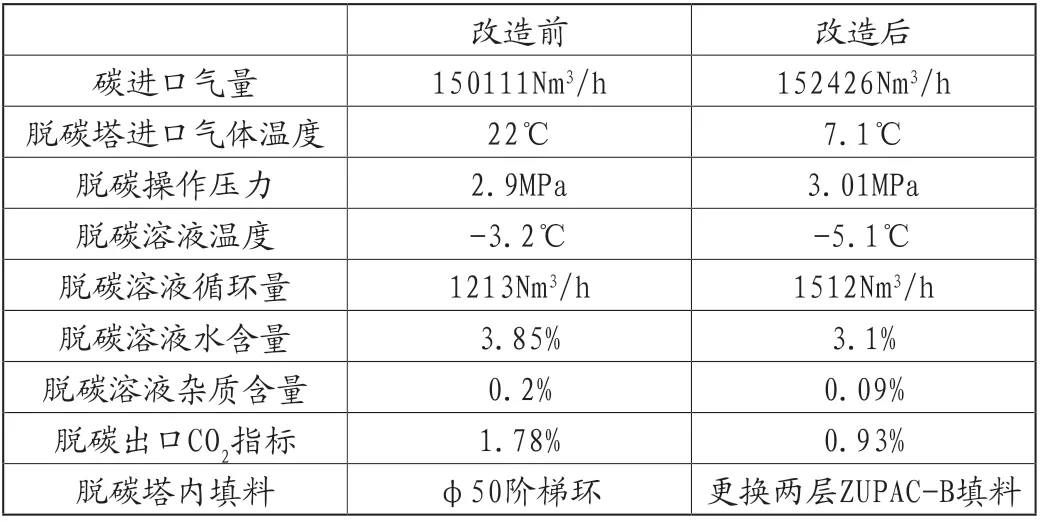

3.工艺优化前后效果对比

由表2可以看出,通过提高脱碳压力、增加溶液循环量、增加传质面积,降低脱碳塔入口气液相温度、提高脱碳溶液品质等措施,最终实现脱碳出口CO2指标下降到0.93%,达到<1%的预期目标。

表2 工艺优化前后效果对比

4.结束语

综上所述,脱碳系统通过采取系列措施,在生产负荷保持不变或者稍有增加的情况下,有效降低了脱碳出口二氧化碳指标,进一步验证脱碳装置工艺优化方案可行,各项数据达到了预期指标。