基于增量式PID算法的温度调节控制系统设计*

2021-11-23贺晓莹熊中刚陈以宣罗子强肖慧娇刘德清

贺晓莹,熊中刚,陈以宣,罗子强,肖慧娇,刘德清

(桂林航天工业学院机械工程学院,桂林 541004)

0 引言

PLC、组态与PID控制运算结合,设计成稳定、完善的温度控制系统后,能够广泛地运用于生产生活的各个领域。工业上对于设备以及工作环境的温度控制需求愈发上升,并在世界信息网络化的不断推动下,电子工业技术开始与计算机网络接轨,温度控制系统的研究也收到了很大的影响,开始向自动化、智能化方向发展。

国内外对该方面工作做了大量研究,我国宁夏大学的李帅[1]组成团队,采用Smith预估与传统PID技术结合的控制算法,完成了对电炉温控系统的设计。实现了温度的直接数字控制,使得系统功能更加简便、稳定,但是仍然存在灵活性欠缺,准确度不够等问题。近年,北京联合大学的任俊杰、李媛等[2],以PLC为核心控制器与组态联合,进行了温度过程控制的探究。实验系统将变频器调速技术、组态监控、PLC控制和计算机技术相结合,研发出了较为简便、灵活且性价比极高的温度控制系统,实现了实时监控、温度预警等功能,但是在准确率的方面还有待加强。因此,国内的温度控制系统设计还是以点位控制和常规的PID控制为主,于国外产品相比灵活度、准确度方面仍有很大的提升空间。并且,由于我国对于温度控制系统的开发工作相对滞后以及国外先进生产技术的保密,国内温控系统的发展还有很长的路要走[3-5]。目前,国内还没有开发出性能稳定、可靠的自整定软件,控制参数的确定还需要现场调试整定。

本文主要对现今控制系统进行对比分析后,设计出一种较为先进的一体化温度控制装置,提高温度控制的自动化程度,保证温控系统具备较高灵活性、精确性,能够实时监察控制。

1 系统总体设计及工作原理

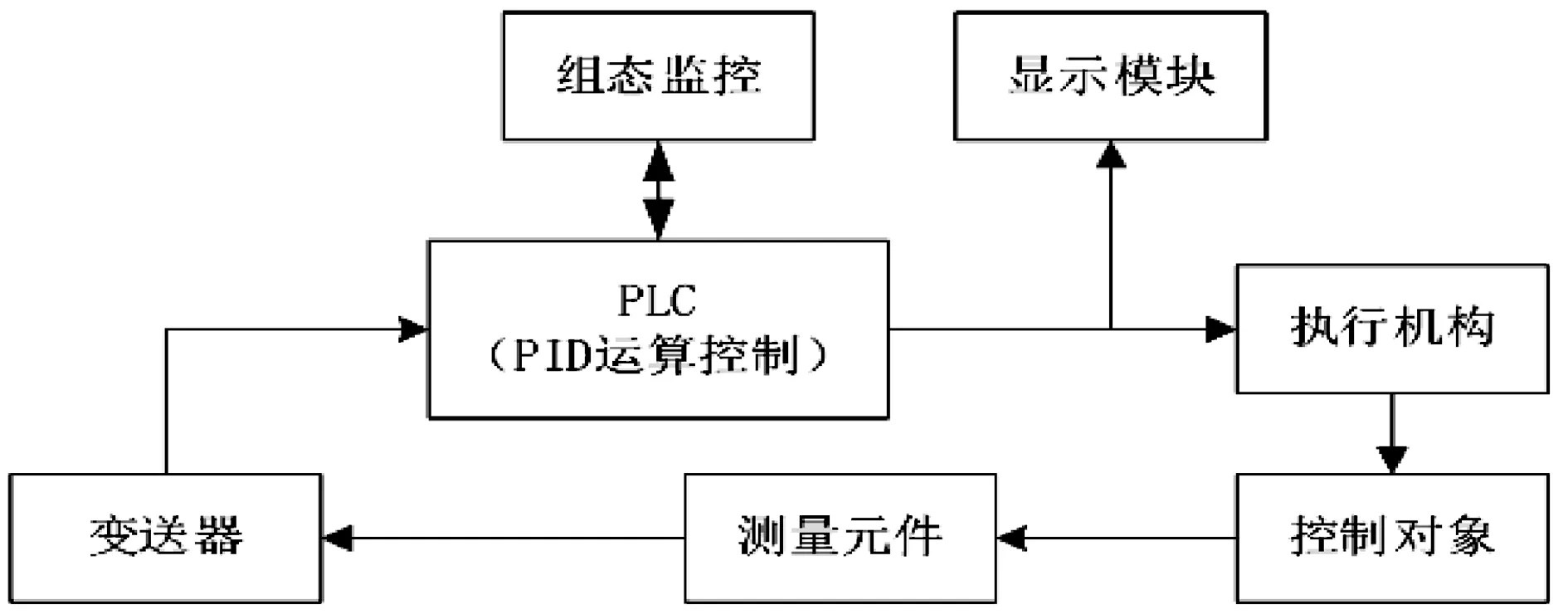

如图1所示,系统的设计采用三菱FX2N系列PLC作为中央控制器,以组态王软件作为上位机对温度状态进行监控[6-7]。

图1 PLC控制系统结构

工作原理:在系统启动后,对监控现场所需的适宜温度进行设定,通过温度传感器进行相应的检测,再将检测到的数据通过变送器的转换传输到PLC系统,由PLC中所编写的程序进行运算转换,运算数据再通过PID功能指令来进行相应操作的判别。当温度高于设定值10℃时,会进行高温报警,点亮降温灯并控制风机启动,对测量环境进行降温操作,直至温度处于适宜范围内;当温度低于设定值10℃时,则会进行低温警报,点亮升温灯并控制加热器进行加热,直至温度不再低于设定值10℃以下;若温度处于合适状态,则恒温灯点亮,利用PID控制来保持温度,以此来保证温度的稳定控制。再通过与组态王软件的实时通讯,实时地监察温度的变化情况,并记录温度的历史变化以及报警情况,生成温度报表。

2 增量式PID控制器设计

2.1 PID控制原理

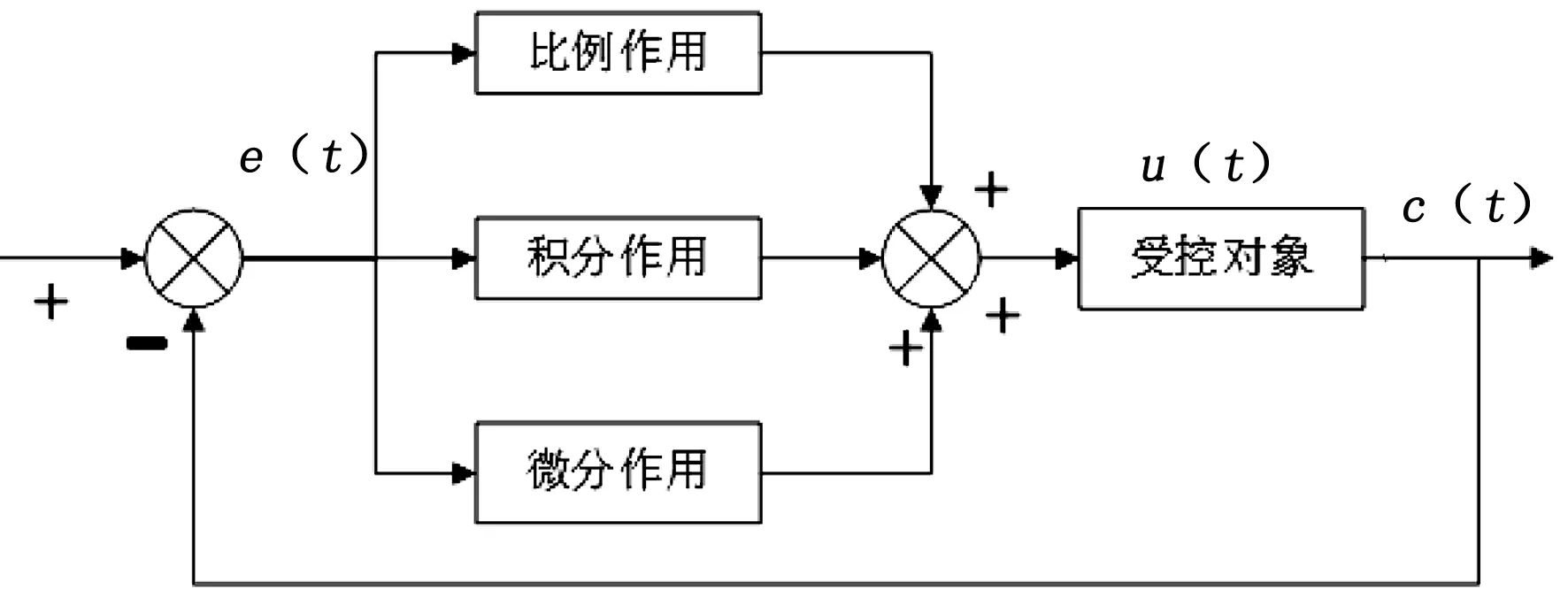

PID控制算法属于线性控制方法的一种,根据目标定值r(t)和实际测定值c(t)相减得到偏差值e(t),即e(t)=r(t)-c(t)。然后对偏差e(t)进行比例、积分、微分3种运算,将运算结果相加后,就可以计算出控制量,根据控制量控制输出,使系统完成自动调节[8-9]。其控制系统原理如图2所示。

图2 PID控制原理

当线性组合比例、微分、积分这3个环节后,那么在一段连续的时间域内,就有PID控制算法,其表达式如下所示:

式中:Td为微分时间常数;Ti为积分时间常数;kp为比例系数。

PID控制需要对积分、微分、比例这3个系统控制参数进行不断地整定,以此为根据来判断所求控制量调节的方向,其中各个校正环节作用如下。

(1)比例环节:时刻对控制系统的偏差信号e(t)进行成比例的反应,当偏差产生时,能够发出相对应的控制信号,以减少偏差的出现。

(2)积分环节:能够消除控制系统作用时产生的稳态误差,有效提高系统的准确性。积分时间常数Ti决定了积分作用的作用大小,积分时间常数Ti的值越大,积分作用的力度则越弱,积分时间常数越小则越强。

(3)微分环节:使偏差信号的变化趋势能够得到反应,在误差出现急剧变化时,能够对微分输出进行控制调节,使误差得到控制,并引入一个系统中有效的早期修正信号,对系统进行修正,将所需的调节时间减少,保证系统的运行速率。

将这3个环节的优势方面进行组合,能够极大地优化系统的控制性能。通过对以上各个环节的分析,可以了解到决定PID控制效果的关键在于对控制参数值的选取,每个不同的控制系统与调控环境的都需要对积分时间常数Ti、比例系数kp与微分时间常数Td进行重新整定,以确保PID控制系统的稳定控制。

2.2 增量式PID控制器

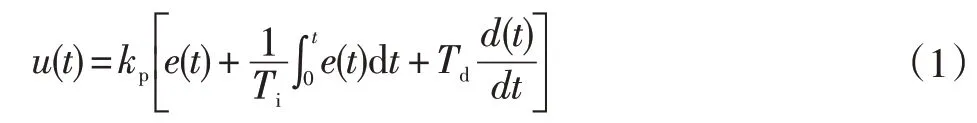

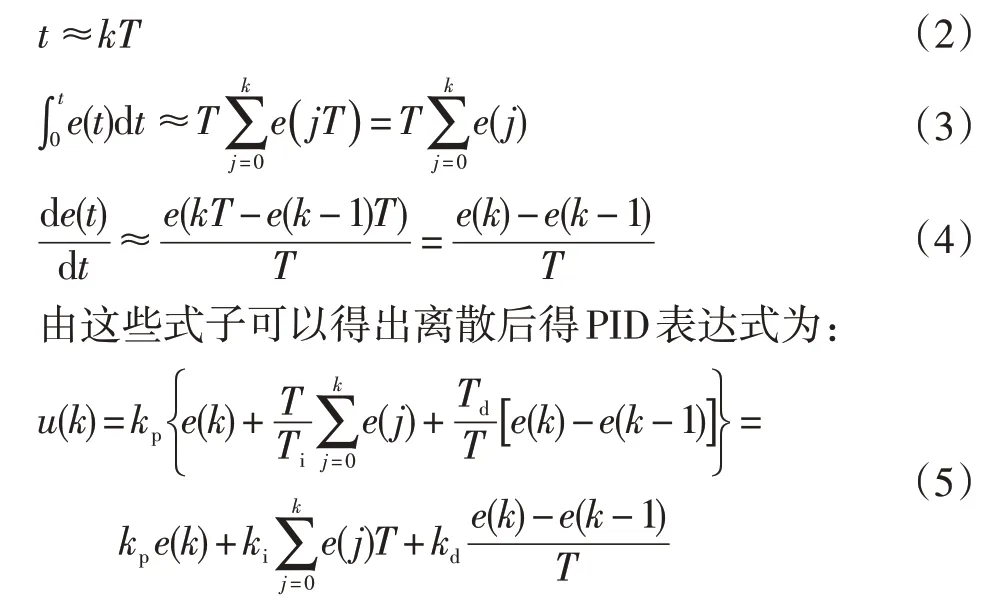

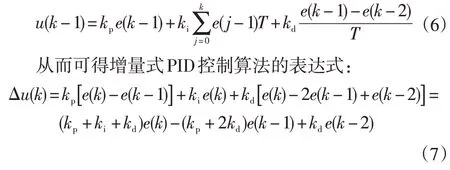

因为温度控制系统中进行的控制属于采样控制的一种,控制量的计算需要获得采样时刻的偏差值,所以不能够直接使用传统的PID控制表达式中的微分与积分项,还需要对其进行相应的离散化处理[10]。首先使用一系列的采样时刻点kT代替连续时间t,再使用和式代替积分,由增量代替微分,由此就能够根据传统的表达式进行近似变换:

在该式中,每次输出的u(k)值都能够与执行机构的位置有着一对一的关系对应,所以式(4)~(5)被称之为位置型PID算法。位置型算法每次的输出都与该时刻之前的状态有关,计算时需要对e(k)进行累加,故此增加了计算机的工作负担,并且容易在控制过程中造成意外。这种情况在生产实践中是不可取的,所以对其运算方式进行了推导改进,产生了增量式PID控制算法。

增量式PID是指数字控制器的输出只是控制量的增量Δu(k),利用递推原理,由上式推导可得:

由式(7)可知,若控制系统具有恒定不变的采样周期T,那么只要比例系数kp、积分系数ki、微分系数kd的值得到了确定,根据测量值前后3次的偏差,就可以使用增量式PID控制算法求出控制用量。

3 仿真与实验测试分析

本文采用增量式PID控制算法对温度进行调节控制,为了方便运算参数的整定,减少独立变量的产生,对约束条件进行了以下假定:T=0.1Ts,Ti=0.5Ts,Td=0.125Ts。其中Ts为纯比例控制时的临界震荡周期,kp=5ki,kp=0.8kd。仿真程序内存地址分配如表1所示。

表1 内存地址分配表

仿真组态监控界面如图3所示。在组态监控主画面中点击实时趋势曲线按钮,能够进入实时趋势曲线画面,对温度变化情况进行观察。

图3 组态监控界面

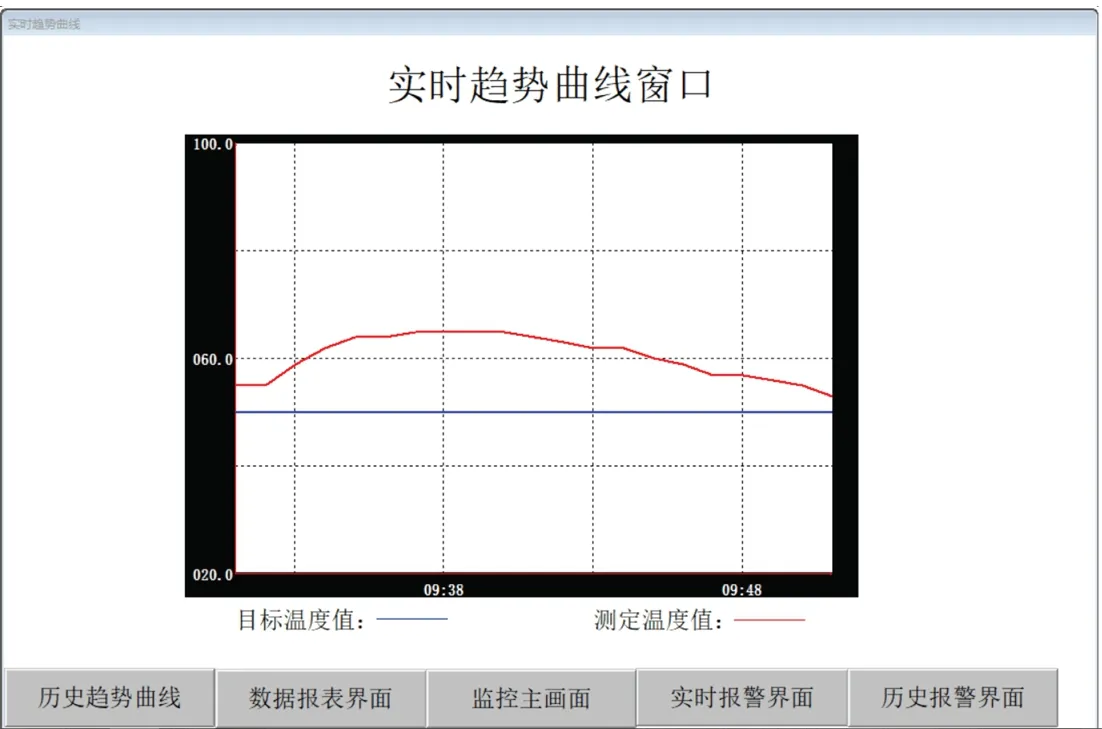

如图4所示,系统出现高温报警时,通过实时趋势曲线对温度控制情况进行直观地了解观察。

图4 高温报警时实时趋势

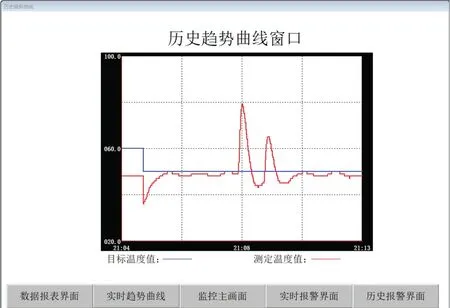

点击历史趋势曲线按钮,能够进入历史趋势曲线画面,对温度变化曲线情况进行分析。如图5所示。

图5 历史趋势曲线窗口

当系统出现报警或者错误时,实时报警窗口会自动跳出提示报警情况。当点击历史报警界面按钮时,会进入历史报警窗口,观察历史报警情况,以便发现系统存在的问题,并进行处理。当点击数据报表界面时,会进入数据报表界面。能够进行历史温度数据的查询,查看温度数值的实时变化。

该温度控制系统的设计是基于以上设计方案进行的,硬件方面按照了电路接线设计进行连接关联的,软件方面根据要求设计了PID运算、温度控制程序以及人机界面,基本完成设计要求。成功地运用三菱FX2N系列PLC与组态软件进行联合,使温度控制系统实现了人机实时监控功能,并具有较高的反应性能以及准确性。

4 结束语

本文是基于PLC与组态软件的温度控制系统设计,采用三菱FX2N系列PLC完成了系统控制功能,利用组态王软件进行人机界面设计实现实时监察控制功能,并采用增量式PID算法对系统准确性与滞后性进行参数重新整定、优化控制等,通过对上位机组态王软件进行人机界面显示与控制设计,实现系统对温度变化情况的远程监察记录与控制。