研磨石英玻璃亚表面损伤三维重构方法

2021-11-23吕启鑫

马 浩,吕启鑫,白 倩

(大连理工大学精密与特种加工教育部重点实验室,辽宁大连 116024)

0 引言

石英玻璃凭借着透光性好、耐高温、化学性能稳定等特点,在光通讯、航空航天、半导体等领域得到了广泛应用[1]。随着科技的发展,对于其亚表面质量也提出了更高的要求。石英玻璃在研磨加工过程中引入亚表面损伤,而这些损伤的存在影响石英玻璃的成像质量、镀膜质量、使用寿命等,也直接决定了下一步工序的去除量和加工效率[2]。快速准确地检测研磨加工过程中引入的亚表面损伤,能够指导优化加工工艺,提高石英玻璃的加工质量和加工效率。

目前硬脆材料的亚表面损伤检测方法主要分为有损检测方法和无损检测方法。有损检测方法是对试样表面进行部分或全部破坏,直接暴露出亚表面损伤,常用的方法有角度抛光法[3]、横截面显微法[4]、磁流变抛光观测法[5],恒定化学蚀刻速率法[6]等。无损检测方法是在不破坏样品的前提下检测亚表面损伤,常用方法有偏振激光散射法[7]、光学相干层析法[8]、全内反射显微技术[9]、扫描超声检测法SAM[10]等。以上无损检测方法仅能定性检测亚表面损伤,无法给出亚表面损伤的量化细节信息。采用激光扫描共聚焦显微镜直接观测亚表面损伤是近年发展起来的一种新的非破坏性检测手段,检测精度可达亚微米量级,操作简单快速,可以定量获得损伤的细节信息。田爱玲等[11]利用共聚焦显微镜检测了抛光元件的亚表面损伤,得到了损伤的二维横截面图像。王景贺等[12]采用共聚焦显微镜检测了荧光量子点,并分析了熔融石英亚表面层的损伤规律。目前,对于亚表面损伤的研究主要是针对损伤的二维截面图,仅能获得面内的损伤形貌等二维信息,缺少对于亚表面损伤三维信息的研究。本文首先研究偏振激光共聚焦方法检测研磨石英玻璃亚表面损伤的原理,并对研磨石英玻璃的亚表面损伤进行检测,分析亚表面损伤信号特点,并据此提出了一种适用于研磨石英玻璃亚表面损伤信号的插值处理算法。基于共聚焦系统特点对亚表面信号进行图像处理获取到亚表面损伤分布,利用MIMICS软件对其进行三维重构,定量获得研磨石英玻璃亚表面损伤的完整三维信息。该方法可为后续石英玻璃的加工工艺优化提供有效检测手段。

1 检测原理

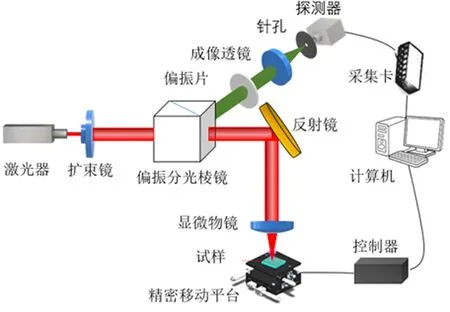

偏振激光共聚焦检测原理如图1所示,激光器发射的线偏振光(P光)经过偏振分光棱镜(PBS)照射到材料表面,一部分P光在表面发生反射以及单次散射,其偏振状态不发生变化,按原光路返回后直接经过PBS,不被探测器所接收;而另外一部分P光穿透表面,经过亚表面损伤多次散射之后,偏振状态发生改变,变成部分偏振光[13]。亚表面散射光(除P偏振光外)被偏振分光棱镜(PBS)反射,被系统探测器接收。因此该试验方法排除了表面反射光及表面散射光的影响,探测器接收的信号反映了亚表面损伤的信息。系统中成像透镜和显微物镜的焦点形成共轭,利用针孔实现点对点检测,提高了检测的分辨率。通过精密移动工作台带动试样移动,改变显微物镜焦点在试样中的不同位置,由此可以获得试样的亚表面损伤三维信息。

图1 偏振激光共聚焦系统Fig.1 Schematic diagram of polarization laser confocal system

2 实验及图像处理

2.1 实验准备

根据本文所述原理,建立了基于偏振激光共聚焦检测研磨石英玻璃亚表面损伤的装置,本文激光选取914 nm的偏振激光。显微物镜的数值孔径为0.7、针孔孔径为10μm。精密移动平台选择高精度三维压电位移平台,型号XYZPPS-20,分辨率2 nm。根据共聚焦理论可知[14],该系统的径向分辨率为0.57μm,轴向分辨率为0.70μm。试样为双面光学级抛光的JGS1石英玻璃,采用HD-380X研磨机进行研磨,研磨液为金刚石研磨液,磨料粒度为60μm,研磨盘为铸铁盘,研磨盘的转速为50 r/min,研磨液流量为20 mL/min,研磨压力为15 kPa,研磨10 min,研磨结束后清洗,吹干。

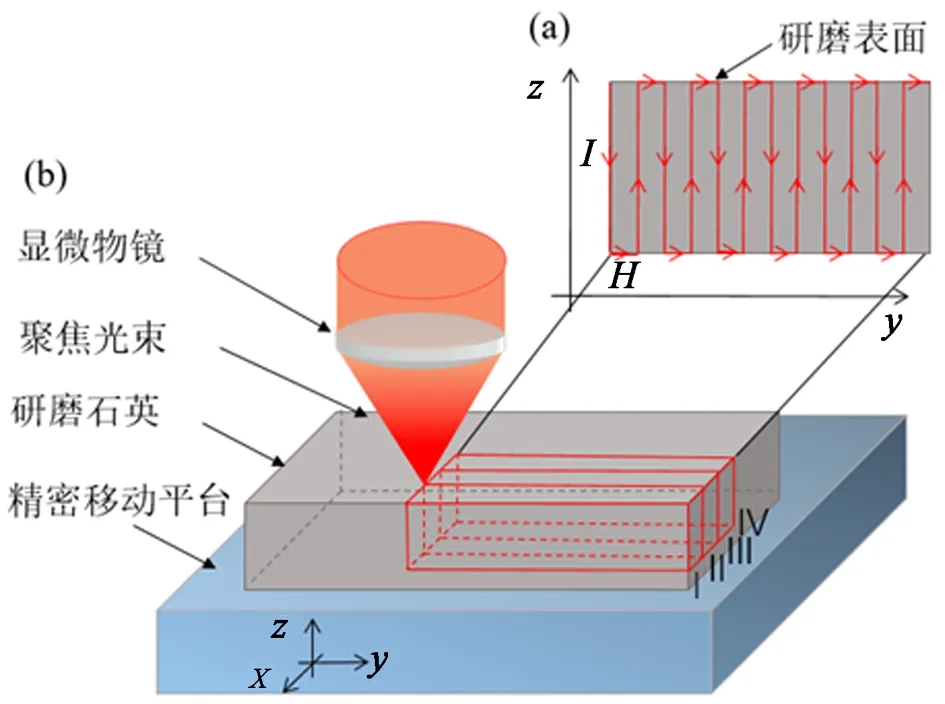

将研磨石英玻璃试样置于精密移动平台上,通过LabVIEW控制精密移动平台移动,在截面内进行扫描。而亚表面损伤在深度上的分布影响着石英玻璃的加工工艺,因此如图2(a)所示,在扫描截面内先在z轴方向进行扫描,再在y轴方向进行扫描,获取到截面上各点的亚表面损伤信号,再对多个截面进行扫描,如图2(b)所示,得到其亚表面损伤信号在三维空间上的分布。对亚表面损伤信号进行图像处理及三维重构,从而得到亚表面损伤的三维分布。本文中行程I=100μm,z轴方向扫描步长i=0.1μm。系统聚焦物镜的衍射光斑为0.8μm,因此文中y轴扫描步长h=0.8μm,且图中H=0.8μm,截面与截面间距离d=0.8μm。

图2 扫描方式Fig.2 Scanningmode

2.2 图像处理

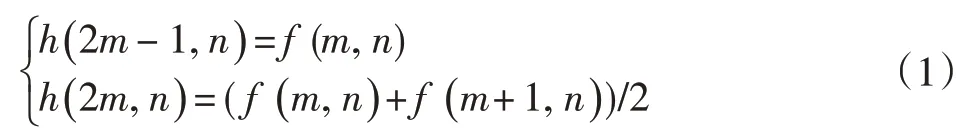

利用偏振激光共聚焦系统对研磨石英玻璃亚表面损伤进行检测,获取到单个截面的亚表面损伤信号分布,如图3(a)所示,其信号边缘模糊,为台阶状,图像分辨率低。由于在检测过程中,步长间隔h比较大,缺失采样信息,造成采样信息不充分,降低了扫描图像的分辨率,需要进行图像处理,来提高扫描图像的分辨率。内插是用已知数据来估计未知位置的数值处理方法,能够很好地解决扫描图像分辨率低的问题[15]。利用最近邻内插的算法对图3(a)进行插值处理,计算出步长间缺失的信息。最近邻内插算法为:

式中:h( 2 m,n)为图像处理后的像素值;f(m,n)为原图像的像素值。

在z轴方向扫描时,0.1μm长度采集1个数据点,而y轴方向上,0.8μm长度采集1个数据点,因此在y轴方向采用最近邻插值算法插值3次,得到如图3(b)所示的信号分布图,可以看出信号分布清晰,边缘连续。

图3 研磨石英玻璃的亚表面损伤信号分布Fig.3 Subsurfacedamagesignal distribution of lapped quartzglass

截面与截面之间距离d=0.8μm,截面间的采样信息缺失,在三维重构时也会造成图像分辨率低的问题,需要对截面与截面间进行图像的插值,计算出截面之间缺失的信息。采用最近邻内插进行插值处理,其算法为:

式中:h( m,n)为插值处理后图像的像素值;f( m,n),g( m,n)为两个相邻截面图像的像素值。

图4(a)和图4(i)为检测得到的两个相邻截面的亚表面损伤分布,图4(b)~(h)为插值获得的亚表面损伤信号分布。从图中可以获得,亚表面损伤在截面间的分布比较连续,关联性较强,能够描述亚表面损伤在空间上的变化趋势。

图4 研磨石英玻璃不同截面的亚表面损伤信号分布图Fig.4 Subsurface damage signal distribution of different sections of ground quartz glass

共聚焦系统检测到亚表面损伤时,信号的分布为高斯分布[15],在亚表面损伤处的信号值最大,远离亚表面损伤时信号值逐渐减少,因此信号波峰所在的位置即为亚表面损伤所在的位置。对图3(b)进行图像处理,获取信号波峰的位置,即可得到亚表面损伤分布,图像处理算法为:

式中:g( m,n)为图像处理后的像素值;f( m,n)为原图像的像素值。

对图3(b)做图像处理,设置信号波峰的位置像素为1,其余位置像素为0,获得亚表面损伤分布,如图5所示,从图像中可以获得亚表面裂纹的构型、分布及损伤深度。

图5 研磨石英玻璃的亚表面损伤分布Fig.5 Subsurfacedamage distribution of ground quartzglass

2.3 亚表面损伤三维重构

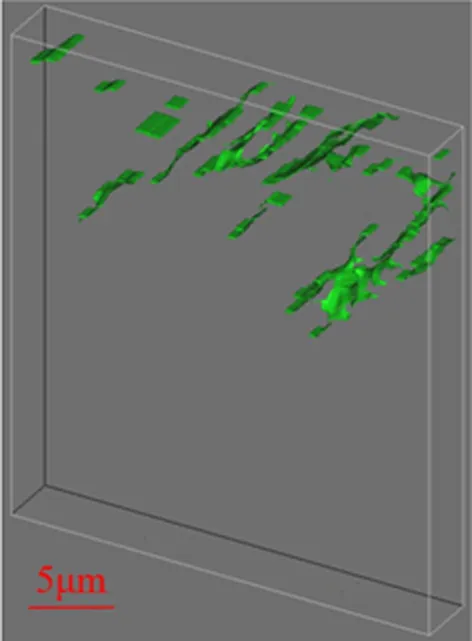

使用偏振激光共聚焦系统对60μm磨料粒度研磨的石英玻璃进行检测,获得4个相邻截面的亚表面损伤信号,并根据以上步骤进行图像处理,获得33张亚表面损伤分布图,利用MIMICS软件建立亚表面损伤三维模型,如图6所示,检测区域的长宽高为25μm×3.2μm×25μm。从图中可以获得亚表面损伤在三维空间上的分布,进而获得损伤最深的位置,得到60μm磨料研磨石英玻璃的亚表面损伤深度为13.6μm。在三维重构模型上进行亚表面损伤深度的测量,其结果更加准确。图中距离表面较近位置处的亚表面损伤多为横向裂纹,距表面较远位置处的损伤多为斜线状的中位裂纹。从图中可以获得裂纹的构型以及裂纹的扩展情况,能够指导优化加工工艺。

图6 60μm磨料研磨石英玻璃亚表面损伤三维分布Fig.6 The three-dimensional distribution of subsurface damage of quartzglasslappd by 60μm abrasive

3 结束语

本文基于偏振激光共聚焦系统对60μm磨料研磨的石英玻璃进行了亚表面损伤检测实验,提出了提高图像分辨率的插值算法,基于共聚焦系统检测特点,对亚表面损伤信号进行图像处理,获取了亚表面损伤分布。对图像处理过的亚表面损伤图进行三维重构,得到了研磨石英玻璃亚表面损伤的完整三维信息,其亚表面损伤深度为13.6μm,距表面的较近位置处的亚表面损伤为横向裂纹,较远位置处的亚表面损伤为斜线状的中位裂纹。该方法对研磨石英玻璃的工艺优化提供了有效检测手段。