埕岛油田油气水三相分离器油堰板高度优化

2021-11-23刘真

刘 真

(中石化石油工程设计有限公司,山东 东营 257026)

对于高含水期油田,油-气-水三相分离是油田油气集输处理工程的核心工作内容【1-2】。为解决油气水三相分离问题,油-气-水三相分离器得以应用和发展,成为油气处理过程中最常用的设备之一【3-5】。长期以来,人们对提高重力式油气水分离设备的分离特性开展了诸多研究。分离器的设计研究有效保障了油气水三相分离器的分离效果【6-8】。而作为重力分离设备的一个重要技术特性,流动特性往往决定着设备的整体技术经济特性。为此,人们采用试验和数值手段,对三相分离器的流动特性进行了大量研究【9-11】,多集中于研究设备结构与流场分布之间的关系【12-13】,进而改进重力式油水分离设备的结构,如增设聚结构件,为分散相在连续相中的聚结分离提供更为有利的流场条件。然而,三相分离器中用来分隔油室的油堰板,其高度在设计时无法进行确切的计算,且对堰板高度影响分离器分离效果和运行安全的研究也很鲜见。目前,现场运行中的中心平台三相分离器的高液位报警频繁触发,给安全稳定生产带来了一定程度的干扰。笔者初步分析认为:油堰板高度决定了气液界面的高度,由于油堰板高度较高,堰流叠加气液界面波动造成了高高液位报警的频繁触发;降低油堰板高度可解决该隐患,但同时也会造成分离效果变差。因此,本文运用FLUENT软件和数值方法研究油堰板高度对分离器分离效果的影响,确定满足生产指标要求的优选堰板高度,解决分离器高液位报警频繁触发问题,为中心平台三相分离器的优化改造以及三相分离器设计提供有益的指导和技术支持。

1 数值模拟基础条件

1.1 介质物性

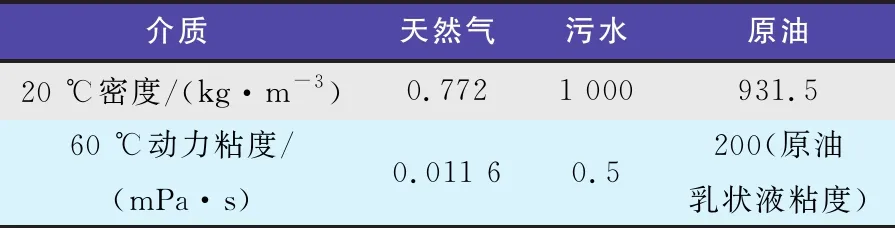

模拟介质为三相分离器生产条件下的实流体——天然气、油田采出水和原油。其物性条件见表1和表2。

表1 实流体物性

表2 天然气的组分

1.2 分离器结构参数及生产条件

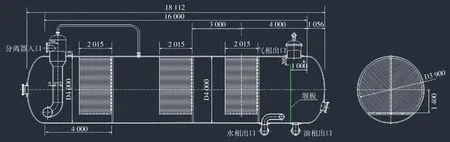

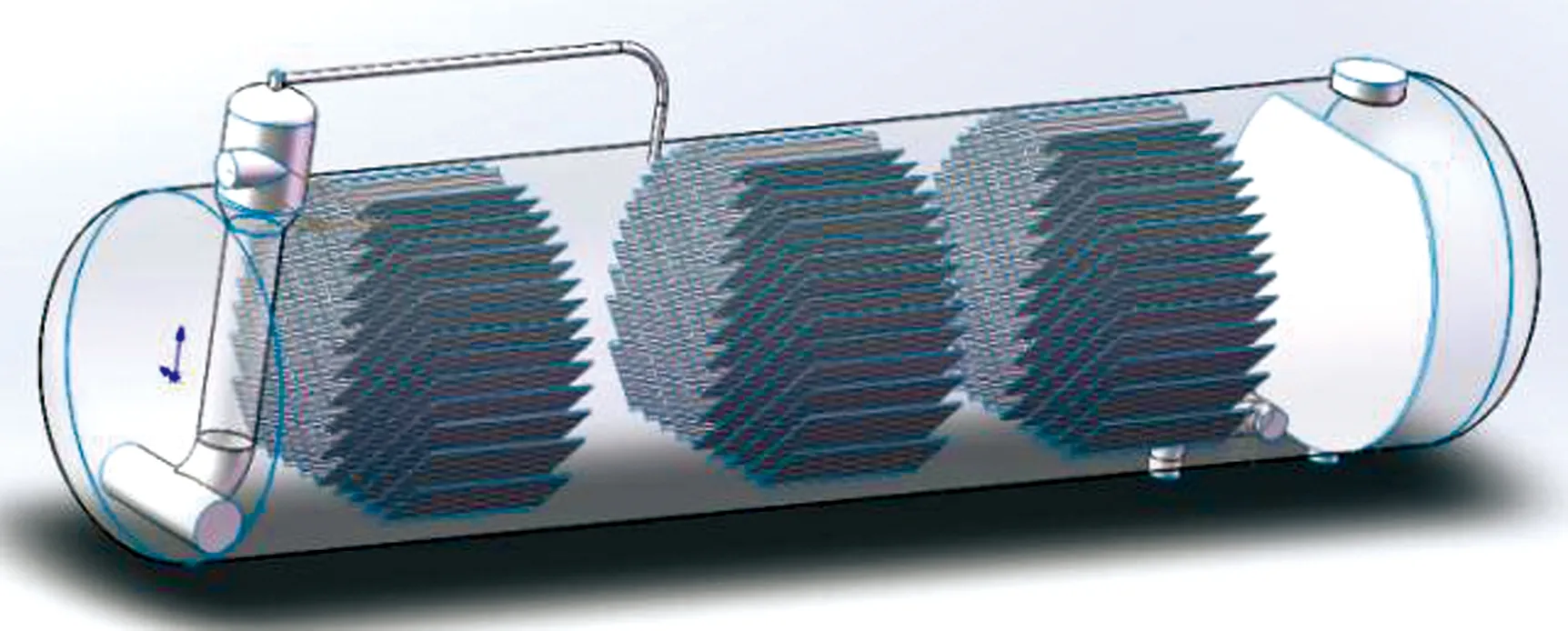

埕岛油田三相分离器内径为4 000 mm,直筒长为16 000 mm;来流入口公称直径为DN400,气相出口公称直径为DN800,水相出口公称直径为DN350,油相出口公称直径为DN350;油堰板高度为3.50 m。分离器内设置3组聚结板组,由板间距为250 mm的波纹板组成,每块波纹板厚1 mm,折边长54 mm,折角为120°,每组聚结板组长2 015 mm。分离器结构和聚结板组如图1所示。

图1 三相分离器结构和聚结板组

分离器生产条件及处理指标要求见表3。

表3 分离器工作参数及处理指标

2 分离器三维数值模型的建立

2.1 多相流模型选取

埕岛油田某中心平台三相分离器内设计有复杂的内部构件,用于提高油、气、水三相分离效率和效果,如入口构件、聚结板组等,流道比较复杂,流体在流道中的流动属于紊流,所以本研究数值模拟采用标准k-ε模型,而为了得到较高的计算精度要求,本研究采用多相欧拉模型。

2.2 分离器的三维物理模型构建

图2为保留主要构件后油堰板高度3.30 m所对应的三相分离器的物理模型。同样方法构建了油堰板高度3.50、3.25、3.15和3.00 m所对应的分离器三维物理模型。其中,倒T形入口构件的出流管段设有30个均匀分布的直径为90 mm的布液孔。

图2 分离器三维物理模型(油堰板高度3.30 m)

2.3 分离器网格划分

使用ICEM CFD软件对三相分离器进行网格划分。配置油堰板高度为3.50、 3.30、 3.25、 3.15 和3.00 m的三相分离器, 其网格数分别划分为5 168 268、5 152 236、5 141 136、5 038 075和5 031 869 个;长度为2 015 mm的聚结板组划分网格数810 000个。

图3为油堰板高度3.30 m的三相分离器的网格划分。图4为聚结板组的网格划分。

图3 分离器的网格划分(油堰板高度3.30 m)

图4 聚结板组的网格划分

2.4 边界条件设定

2.4.1 入口条件

分离器入口设为速度边界条件。

2.4.2 出口条件

分离器气相出口、油相出口和水相出口设为outflow出口。

2.4.3 压力条件

分离器来流混合物入口压力为310 kPa(表)。

2.5 模型求解及验证

采用Fluent 19.0对埕岛油田某中心平台三相分离器进行数值模拟。速度与压力耦合采用同位网格上的SIMPLEC算法,对流项差分格式纳入了一阶迎风、中心差分以及QUICK等格式,代数方程求解采用多重网格及最小残差法。采用类似于控制容积积分方法来离散方程,以保证数值计算结果的守恒特性,同时采用了非结构网格上的多重网格方法求解代数方程。

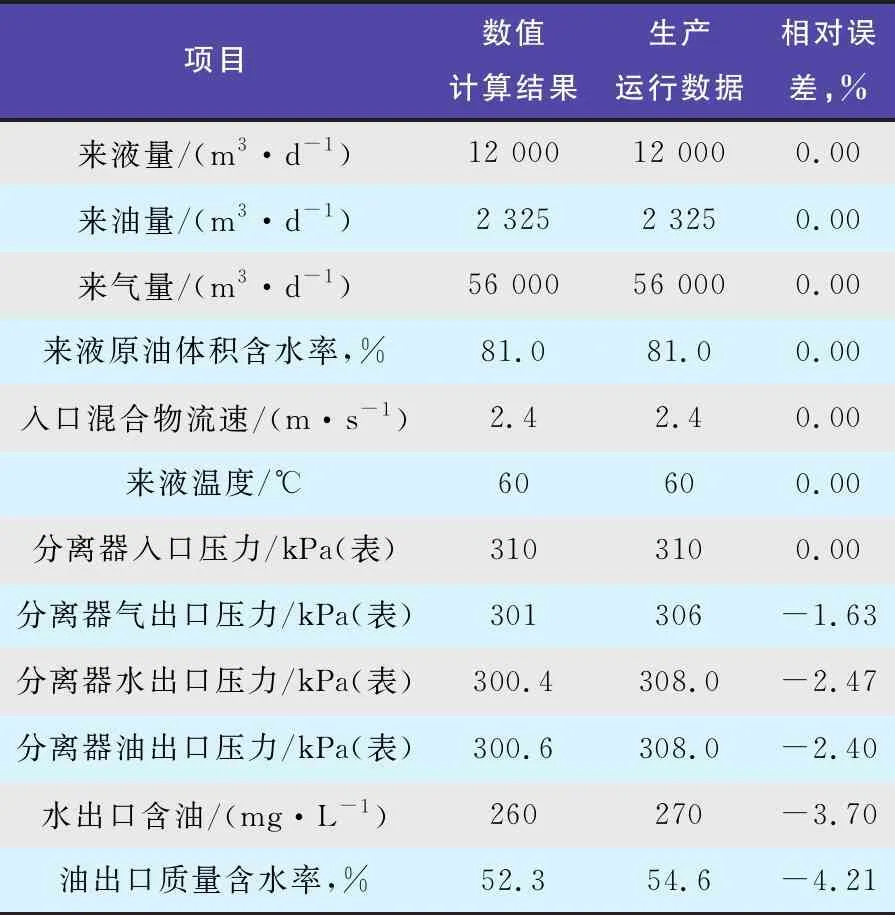

以现役分离器(油堰板高度3.50 m)结构尺寸以及操作参数条件代入该数值模型进行数值求解,并将模拟结果与生产数据进行对比,以验证模型的适用性。计算结果如表4所示。由表4可见,计算相对误差在±5%之内,证明建立的数值模型是适用的。

表4 模型计算结果与分离器生产数据对比

3 油堰板高度对分离器分离效果的影响

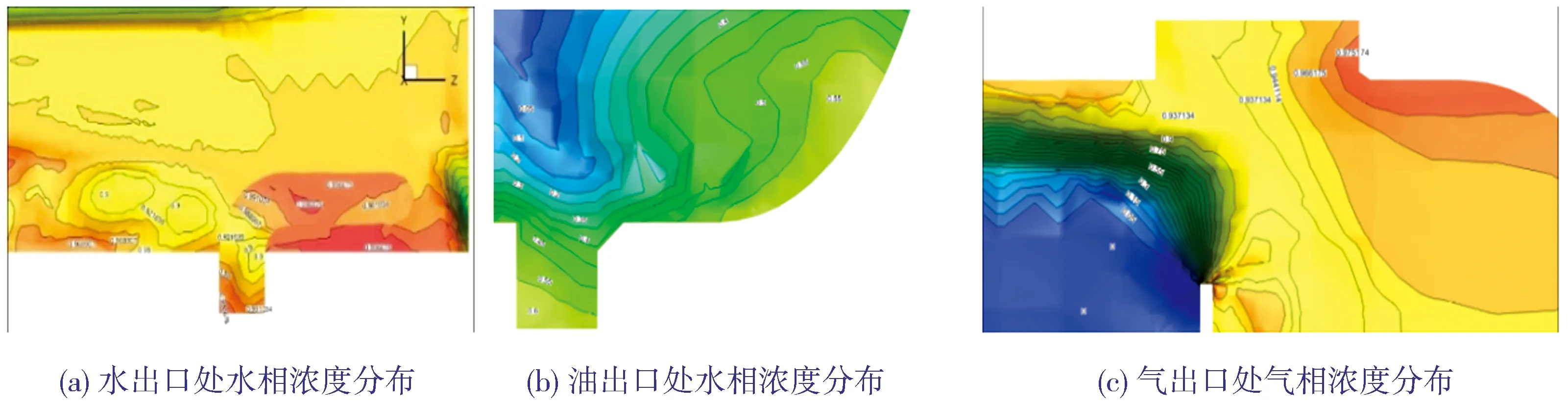

模拟分析了3.50、3.30、3.25、3.15和3.00 m 共5种油堰板高度工况下分离器内油、气、水三相的浓度分布。图5(a)~图5(c) 分别给出了油堰板高度为3.30 m时分离器水出口处水相浓度分布、油出口处水相浓度分布、气出口处气相浓度分布。

图5 油堰板高度3.30 m时分离器三相浓度分布

由分离器各出口浓度分布结果获得的不同油堰板高度下分离器油、气、水分离效果如表5所示。

表5 不同油堰板高度下分离器分离效果

由表5可以看出:不同油堰板高度下油出口外输液质量含水率均满足生产指标的要求;但是随着油堰板高度的下降,油水界面高度下降,水中小油滴没有充分上浮至油层便被携带至水出口流出,因此分离器水出口的含油率逐渐增大,油堰板高度3.25、3.15、3.00 m时,分出水的含油率已不满足生产指标要求,而油堰板高度为3.30 m的分离器油水分离效果均满足生产指标要求。因此,推荐优选油堰板高度为3.30 m。

4 油堰板高度对堰流作用和油水界面的影响

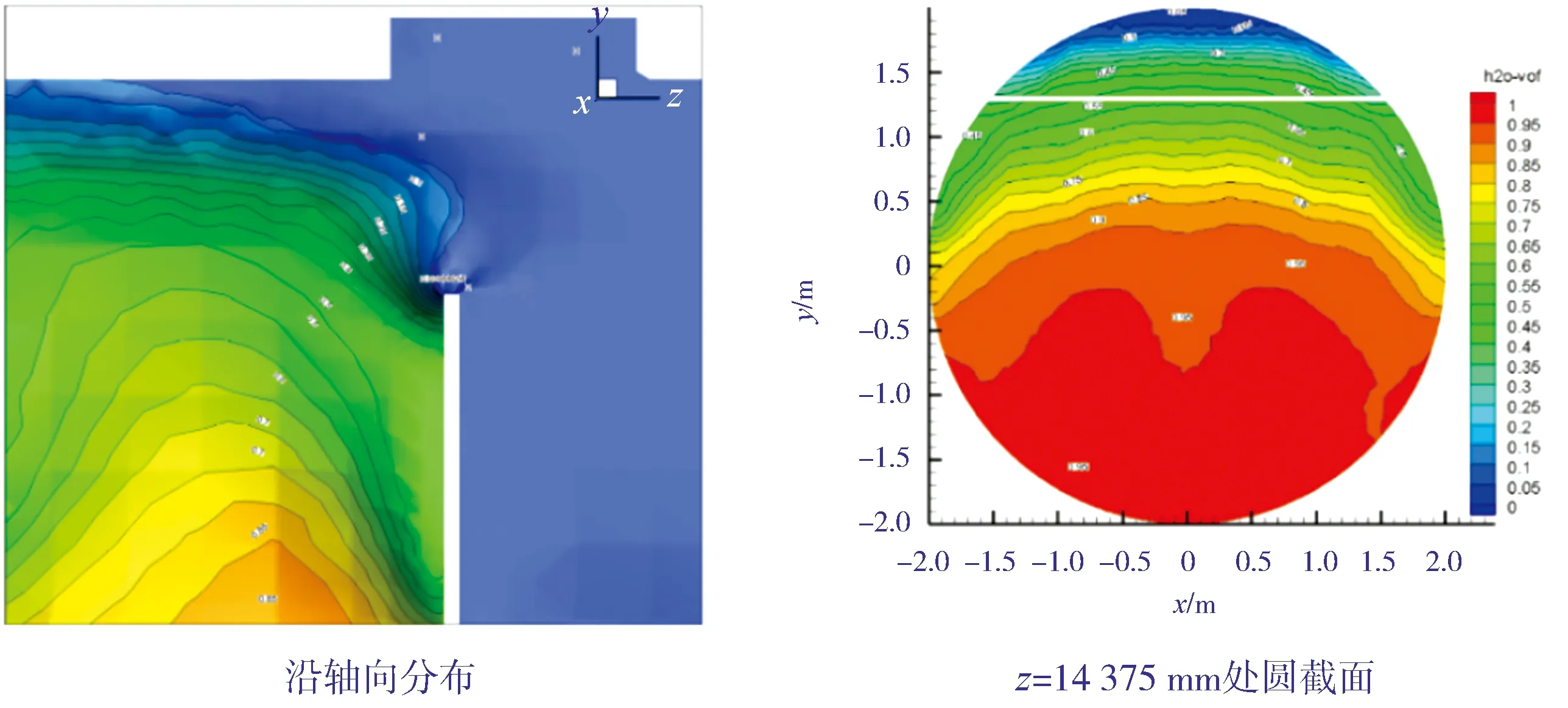

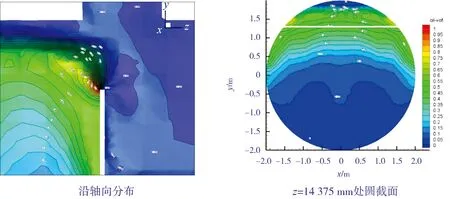

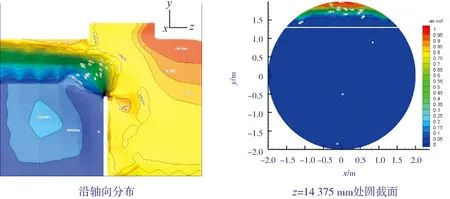

分析油堰板高度为3.30、3.25、3.15和3.00 m时分离器堰板附近以及沿轴向z=14 375 mm处(油堰板左侧面位置)分离器圆截面上油相、水相、气相的浓度分布。图6~图8分别显示了油堰板高度为3.30 m时水相、油相、气相浓度分布的模拟结果(图中,白色横线表示油堰板)。模拟结果显示:分离器的油堰板导致了堰流【14】,压缩了气体流通空间,使分离器气相空间内气体流速加快,导致气出口带液率增加。因此,需要提高捕雾器的捕集效率,以降低分离器的气体带液率。

图6 油堰板附近水相浓度分布

图7 油堰板附近油相浓度分布

图8 油堰板附近气相浓度分布

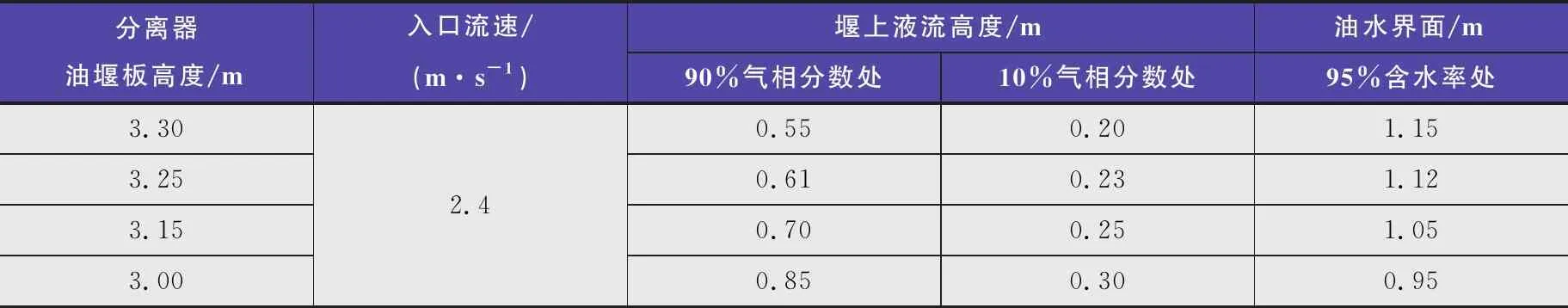

不同油堰板高度对应的分离器堰流效果和油水界面情况如表6所示。表6表明:相比于油堰板高度3.25、3.15和3.00 m,油堰板高度3.30 m时引起的堰上液流高度最小。这与依据不淹没式矩形堰流量计算公式【15】的分析结果一致。且油堰板高度3.30 m对应的油水界面高,保证了分离器油水分离效果,可满足生产指标要求。而油堰板高度取3.25、3.15和3.00 m时,随着油堰板高度的降低,分离器的油水界面越来越低,这也与表5 中水出口的含油率越来越高的结果相对应。另一方面,与现役分离器3.50 m的油堰板高度相比,满足分离效果的3.30 m油堰板高度使分离器气液界面触发高液位报警的几率得以降低,可延长分离器的正常有效运行时间。

表6 分离器堰流效果及油水界面分析

5 结语

采用FLUENT软件对埕岛油田某中心平台三相分离器进行了分离效果的数值分析,得到如下结论:

1) 模拟的5种油堰板高度下的分离器分离效果中,外输液质量含水率均满足生产指标的要求,但是随着油堰板高度的下降,分离器分出水的含油率逐渐增大,油堰板高度为3.25、3.15和3.00 m时,相应的分离器分出水的含油率不满足生产指标要求(水出口含油率<300 mg/L),而油堰板高度为3.30 m的分离器油、水分离效果均满足生产指标要求。因此,在5种油堰板高度中,推荐优选3.30 m。

2) 相较于油堰板高度为3.25、3.15和3.00 m的分离器,油堰板高度3.30 m的分离器堰上液流高度最小,油水界面高度最大,且分离效果满足分离器的生产指标要求。因此,满足生产指标要求的分离器油堰板高度应不小于3.30 m。

3) 堰流的存在影响油堰板上方空间气体含液率,因而会增大分离器高液位报警器的触发几率。现役分离器油堰板高度3.50 m,优化为3.30 m后,可有效降低高液位报警器的触发几率。

4) 基于数值研究的堰板高度优化结果可为工程应用提供技术支持,为现役埕岛油田分离器油堰板高度的优化提供科学依据,在保障分离效果的同时使分离器高液位触发报警的生产问题得以解决。目前,分离器的改造工作正在进行中。