70 MPa带压钻孔装置的研制

2021-11-23胡旭光刘贵义刘俊男

胡旭光 刘贵义 李 庚 刘俊男

(1.中国石油井控应急救援响应中心,四川 广汉 618300;2.西南石油大学石油与天然气工程学院,四川 成都 610500;3.中国石油集团川庆钻探工程有限公司,四川 成都 610000)

0 引言

部分老井在完井初期由于没有油气显示或产量不高,只安装了简易井口装置且长期处于关井状态,井口闸阀锈蚀后,无法开关,井内压力不明,甚至有些井口周围被占做它用,如农田、民房等,存在严重的井控风险和安全隐患,需通过带压钻孔获取并泄掉井内压力后进行封井[1-7]。同时,部分新钻油气井钻遇高压气层后由于设备、工具等问题导致井筒憋压无法按正常程序处理,也需要带压钻孔治理。由于存在部分井井内压力接近或超过原有35 MPa 带压钻孔装置最大工作压力的情况,以秋林14井为例,该井在钻进过程中发现溢流,处理溢流时顶驱液动旋塞阀失效,立压升高至47 MPa,需从钻杆处开孔实施压井作业,通过带压钻孔后更换顶驱液动旋塞,但由于立压高于带压钻孔装置最大工作压力,国内带压钻孔装置无法满足要求,最后求助于国外X 公司进行带压钻孔作业。针对国内带压钻孔装置性能不足的现状,通过优化设计,自主研发了70 MPa 带压钻孔装置,工作压力大幅提升,能满足高压气井带压钻孔需要。

1 带压钻孔技术简介

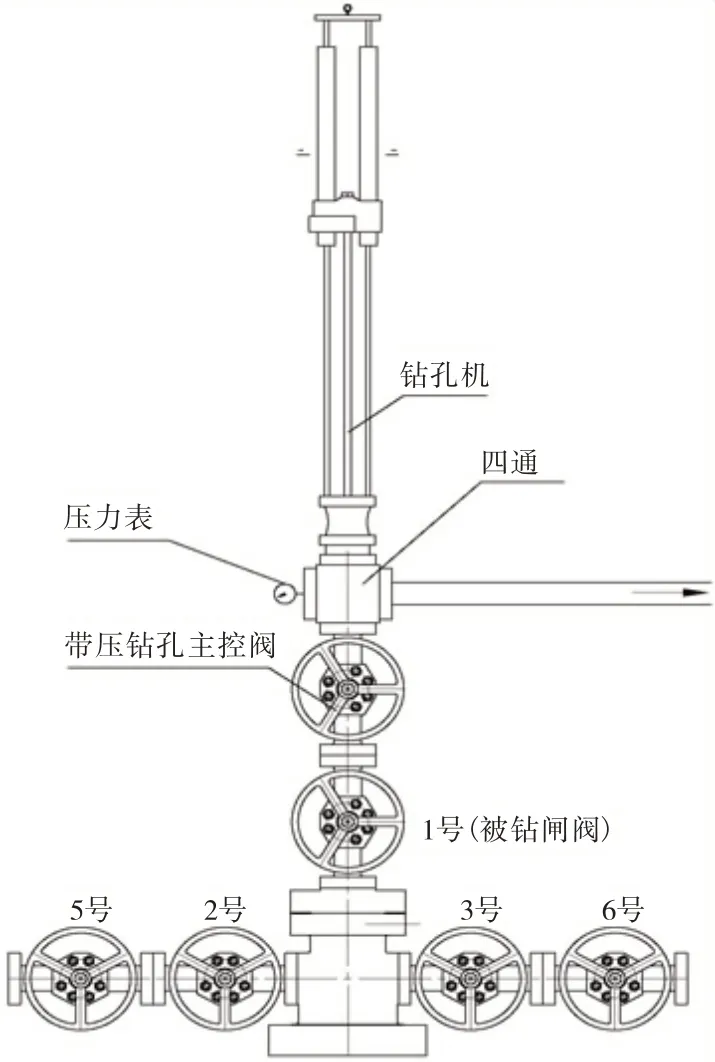

针对有压力的采油(气)树井口装置闸阀故障、无法正常开关的情况,带压钻孔能建立泄压或循环通道,更换故障闸阀,作业过程中能实现“不停输、不停产”[8-16]。目前主流带压钻孔装置为35 MPa液缸加压式钻孔机,通过主控闸阀与被钻闸阀连接并密封(若钻管柱,则需在主控闸阀前连接丝扣抱箍与管柱连接并密封),依次连接泄压流程及带压钻孔机并且试压。操作过程为:首先打开主控闸阀然后进行钻孔操作,带压钻完孔后反向操作带压钻孔机使钻头收回,关闭主控闸阀,拆除带压钻孔机并安装盲板,打开主控闸阀通过泄压流程泄压(图1)。该类带压钻孔装置工作压力为35 MPa,能完成低压井带压钻孔,但无法满足35 MPa 以上高压井钻孔需要,且加压形式为液缸加压,加压速度不好控制,对钻头磨损较大。急需研制更高压力等级的带压钻孔装置以满足日益增长的高压井带压钻孔需求。

图1 带压钻闸阀示意图

2 70 MPa带压钻孔装置设计

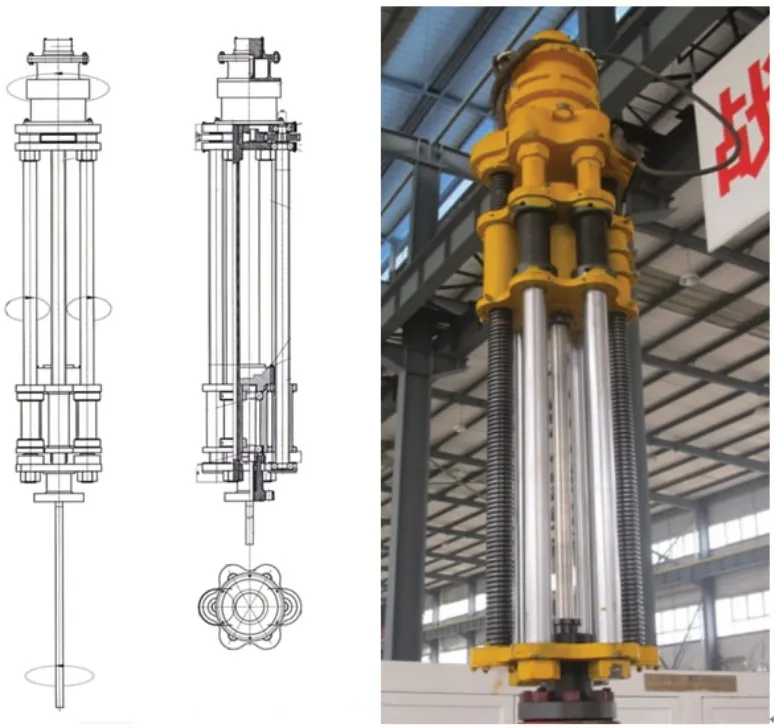

所研制的70 MPa 带压钻孔装置的关键结构及参数包括:钻孔直径、钻孔行程、钻杆驱动液马达、进给系统、钻杆密封法兰、密封抱箍(图2)。装置采用螺纹加压方式,具有自锁功能且进给平稳、速度快、稳定性更佳,有效防止退刀及钻头震动。带压钻孔前端密封法兰与钻杆的动密封采用多重“V”形夹布橡胶密封,钻杆采用镀铬处理,增加表面光洁度的同时提高了钻杆及密封件使用寿命,解决了钻杆高压动密封问题。

图2 70 MPa带压钻孔装置示意图及实物图

2.1 主要参数设计

1)钻孔直径:根据川渝地区常规采油(气)树规格,其通径为65 mm,预留容屑空间,设计钻孔直径为50 mm。

2)钻孔行程:根据带压钻孔工艺技术要求,钻头伸长至最大位置时应确保能够钻穿被钻对象,则钻孔机最小行程应满足:(被钻阀门+被钻阀门阀板厚度)/2+主控阀。目前川渝地区常用的采气树阀门通径为65 mm,65—70采油(气)树阀门长度约为560 mm,阀板厚度约为60 mm。带压钻孔主控阀也设计为通径65 mm、压力等级为70 MPa,则钻孔机行程应至少为(560 mm+60 mm)/2+560 mm,即870 mm。

以上行程未考虑不同井口之间的转换,如65—70 型法兰转换成其它规格的法兰,其厚度通常在60~100 mm 之间,且还应考虑钻孔机安装后钻头位置刚好在主控阀门阀板面外侧。综合考虑上述因素,设计钻孔机行程为1 100 mm。

2.2 钻杆驱动液压马达优选

钻杆由液压马达直接驱动,查阅机床设计手册可知[17-18],最大钻孔直径50 mm 的立式钻床参数为:最大进给力为16 kN,最大扭矩为400 N·m,功率为3 kW,行程为250 mm,转速为40~1 800 r/min;最大钻孔直径为50 mm 的摇臂钻床参数为:最大进给力为20 kN,最大扭矩为630 N·m,功率为4kW,行程为315 mm,转速为22~1 800 r/min。

因此,根据最大扭矩选用驱动钻头(钻杆)的液马达为1QJM02 — 0.4 的摆动马达,其参数取值为:最大扭矩为600 N·m、转速为0~40 r/min、排量为406 mL/r、额定工作压力为10 MPa、最高压力为16 MPa。

2.3 进给系统设计

因钻孔进给速度较小,而通常液压马达的实际转速较难通过流量控制,较难实现小进给。采用液压马达减速后带动螺杆可实现小进给及较大的进给力。现以进给力作为第一参数确定,从上述描述中可知,最大所需的进给力为20 kN。

1)减速比确定

初步选定钻头驱动马达为1QJM001—0.01 摆动马达,其参数取值为:最大扭矩T 为154 N·m、转速为8~160 r/min、排量为104 mL/r、额定工作压力P为10 MPa、最高压力为16 MPa。初步选用矩形螺纹传动,螺杆最大外径d为70 mm,最小外径d1为56 mm,螺距P为14 mm,线数n为1,则:

轴向载荷计算公式为[19]:

式中,轴向载荷应大于最大进给力,F≥20 kN;螺纹扭矩T1=T×i,i为减速比,无因次;螺纹中径;螺纹升角=4.05 ≤ρ′,其中λ≤4°30 ;当量摩擦角其中f为摩擦系数,取0.015。

将以上参数代入式(1),得出i≥56,选定减速器输出轴的齿轮齿数与螺杆轴齿轮的齿数比为2∶1,则减速比i≥28。

2)减速器选择

根据减速器类型,行星齿轮及摆线针减速器的减速比大,外形尺寸小,因此选定摆线针减速器作为带压钻孔装置的减速机,摆线针减速机具有以下特点:①摆线针减速机具有高速比和高效率,其单级传动的传动比可以到达87,双级传动比可达7 569;②结构紧凑,体积小。与同功率、同速比的普通齿轮传动装置相比,体积和重量可降低1/2~1/3;③运转平稳,噪音低。摆线针轮齿数较多,重叠系数大且能保持机件平衡,将振动和噪声降至最低;④使用寿命长。钻孔装置总体结构选择法兰式立装双轴型,传动接触部分采用了滚动摩擦,增加了使用寿命及传动效率。

3)螺杆强度校核

在最大轴向载荷一定的情况下,若计算出的螺纹中径小于选定的矩形螺纹传动中径,说明该装置能承受最大轴向载荷,即可认为螺杆强度满足要求,螺纹中径可通过式(2)进行求解[20]。

式中,对于整体式螺母系数Ψ取1.2;[p]为许用压强,取7.5 MPa。

得到d2=37.6 mm 小于等于63 mm,设计的螺杆尺寸满足强度要求。

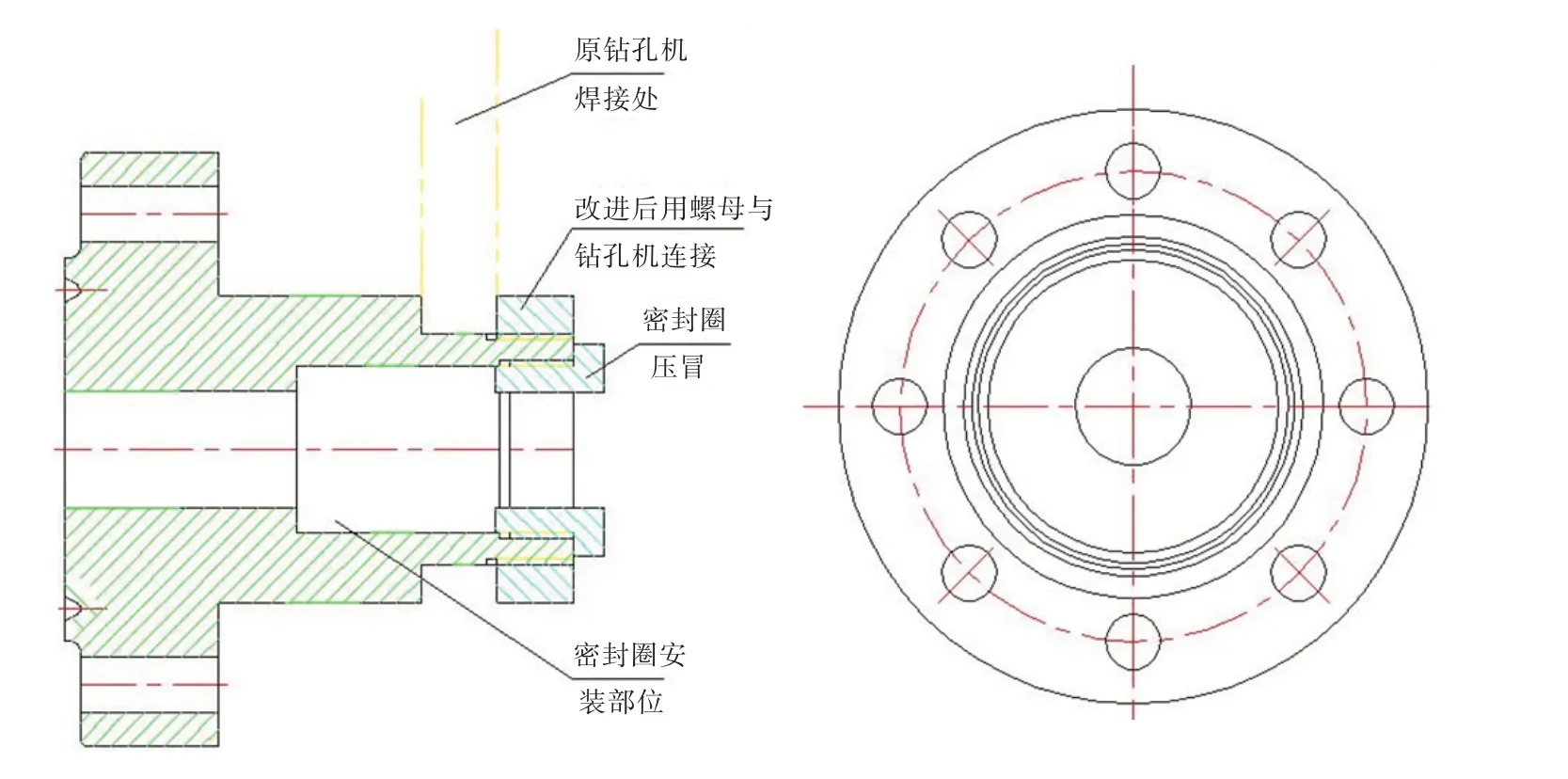

2.4 钻杆密封法兰设计

因川渝地区部分天然气井含硫化氢,且有很大一部老井井内压力不明,对设备安全性能要求较高。根据实际生产需求对原有的带压钻孔装置密封法兰进行优化。为提高带压钻孔装置抗硫性能,钻孔装置所有接触井内流体的部件均按照NACE MR-0175 标准进行材料选择及工艺处理,以达到抗硫化氢要求。同时,对钻孔装置前端法兰,取消原有焊接的连接方式,改成整体锻件及螺纹连接相配合的方式,极大提高了法兰密封性(图3)。

图3 钻孔装置前端法兰连接方式图

2.5 带压钻孔密封抱箍设计

针对管柱类带压钻孔密封难题,设计了与带压钻孔装置相配套的管道钻孔密封抱箍(图4)。密封管径类型包括:Φ73.02 mm、Φ88.9 mm、Φ127 mm、Φ 177.8 mm、Φ244.48 mm,且可以根据管柱尺寸进行定制。抱箍静密封压力为70 MPa,完成配套后带压钻孔装置不但可以对采气(油)树的闸阀带压钻孔,还能在管柱上进行带压钻孔。

图4 带压钻孔密封抱箍图

管柱带压钻孔密封装置采用弧面浮动井压助封的密封结构,解决了管柱曲面高压密封问题。密封抱箍试压连接见图5,试验压力为70 MPa,稳压30 min,无压降,表明该密封抱箍能够满足70 MPa 带压钻孔需要,解决了高压气井带压钻管柱的关键技术难题。

图5 密封抱箍试压图

3 应用情况

该装置自试验成功以来,2017—2019年期间在中国石油西南油气田、长庆油田等公司推广应用31井次,最高作业压力达42.8 MPa,密封性能相比原有35 MPa 带压钻孔装置大幅提升,解决了高压气井带压钻孔密封难题,为隐患井治理提供了安全作业条件,消除了安全隐患,确保了周边人民群众生命和财产安全。

3.1 老井隐患治理

带压钻孔装置在老井治理方面应用较多,应用范围包括川渝地区、长庆地区,部分老井井口装置严重变形导致井内压力无法正常泄压,存在巨大的安全隐患。通过带压钻孔装置钻开井口装置,获取井内压力,并建立循环或泄压通道,从而为后期老井的封堵创造条件。以中国石油西南油气田公司X1井为例,该井一直处于关井状态,井口装置型号为KQ65-35,井口压力表锈蚀严重,无法读取套压,且表层套管连接处接箍存在漏气。井场紧邻场镇,周边住户、楼房密集,人员流动频繁复杂,存在巨大的安全隐患。通过带压钻孔装置钻开该井Φ273.05 mm表层套管,为后续封井作业建立了循环通道,解除了安全隐患。

3.2 生产井隐患治理

除用于老井治理外,带压钻孔装置已逐步向生产井隐患治理开展应用。以中国石油西南油气田公司X2 井为例,该井完钻井深为2 981.15 m,井内气体量H2S 达5 333 mg/L,压力不明。现场检查过程中发现,该井采油树所有闸阀均已损坏无法打开,4号闸阀连接法兰严重损坏,井口存在H2S 气体泄漏,存在巨大的安全隐患。采用70 MPa 带压钻孔装置钻穿2号、5号套管闸阀后,形成泄压及压井通道,为后续试修作业创造了条件,钻穿后,实测井口压力高达42.8 MPa。

4 结论

1)通过对带压钻孔装置关键参数及部件的优化设计,研制出了70 MPa 带压钻孔装置,其进给采用螺纹加压方式,大大提高了带压钻孔稳定性、钻孔效率及钻头使用寿命。

2)管柱带压钻孔密封装置采用弧面浮动井压助封的密封结构,解决了管柱曲面高压密封问题;

3)钻杆采用镀铬处理,增加小钻杆表面光洁度,提高了钻杆及密封件使用寿命,解决了钻进时高压动密封问题。

4)研制的70 MPa带压钻孔装置在川渝、长庆地区推广应用31 井次,最高作业压力达42.8 MPa。应用结果表明该装置能满足高压气井带压钻孔需要,极大提升了国内带压钻孔技术服务能力。