大断面煤矿TBM 组装流程及关键技术

2021-11-23杨垒

杨 垒

(北方重工集团有限公司,辽宁 沈阳 110141)

1 设备与工程简介

1.1 设备简介

近年来,已经先后有12台煤矿TBM投入矿井中,他们使用情况各不相同。它们有护盾式和敞开式的,相对来说煤矿围岩软弱易破碎,因此敞开式更加适合该地质,它能有效避免卡机的风险[1-2]。该敞开式TBM由北方重工集团有限公司设计及制造,该设备主要由刀盘、主梁、撑紧装置和12节后配套台车组成(主结构部件的重量及尺寸如表1所示),设备整机长度为90m,总重约700t。该设备的开挖直径为φ6330mm,采用一个中心块和4个边块的分体式刀盘。刀盘上配备39把19英寸单刃滚刀和4把17英寸双刃滚刀,非常适用于煤矿地质的隧道开挖。刀盘驱动配备5台360kW水冷式变频电机,电机通过减速机、齿圈等组件驱动刀盘,刀盘最大转速可达9r/min,推进系统最大推力为17500kN,最大推进速度100mm/min,脱困扭矩能够达到4848kN·m。

表1 TBM的主要结构件尺寸及质量

在掘进过程中,通过4根推进油缸的伸长,将刀盘与掌子面进行挤压和滚压,造成岩石的破碎掉落至溜渣槽上。渣石先通过刮板机、主机皮带机,最后通过二运皮带机和隧道皮带机将渣石运至洞外。刀盘扭矩和推力通过撑靴传递到洞壁上。设备通过撑靴油缸来调整水平姿态,通过扭矩油缸来调整垂直姿态,操作灵活。当掘进完成1400mm后,通过尾支撑与底板接触,撑靴与洞壁脱离,推进油缸回收,完成换步作业,从而实现连续掘进,其掘进效率是传统作业方法的3~10倍[3]。

1.2 工程简介

山东新巨龙能源有限责任公司龙固矿井位于山东省荷泽市巨野县龙堌镇,矿井于2004年6月开工建设,2009年11月建成投产,设计能力为年产600万t,是巨野煤田的一个特大型现代化矿井。矿井为低瓦斯、弱冲击地压矿井。该工程开挖巷道为北大区二水平回风大巷,其处于3煤顶板砂岩中,岩石稳定性较好,富水性较弱。

首先TBM部件通过副井罐笼下放到井底车场,然后通过无轨胶轮车运送到安装硐室(如图1所示),行驶路程为7.5km。由于罐笼的尺寸限制,所有零部件的尺寸均不能超过4.3m×4.3m×1.7m,其中有12件需要拆除罐笼中盘下放,9件超高部件需要换装放倒后运输到安装硐室。井下现有换装硐室位于运输路线上,换装行车为16t钩头,起重净高3.3m,25t行车起重净高2.8m,宽度均为5m,起吊能力和空间尺寸均无法满足TBM超大尺寸部件换装,因此必须在下井口马头门处进行换装作业。

图1 TBM安装硐室及运输通道

TBM在完成组装和调试后,矿方、施工方和设备厂家对设备进行验收。验收合格后,TBM开始进行步进作业。当两侧的撑靴与岩壁能够完全接触后,拆除步进装置,TBM就能够依靠自身的推进油缸和尾支撑进行换步作业。该工程的掘进长度约2.7km,根据煤矿的施工要求,所成型的硐室必须进行锚网支护,然后进行喷浆整形,待设备完成掘进后,刀盘解体、主机拆除侧护盾部分、后配套台车逐次后退完成拆机作业。

2 TBM部件存放及组装流程

2.1 组装硐室现场布置

由于受到煤矿设计要求的限制,组装硐室的长25m,宽8m,高11.8m,导洞长15m,无法满足整机装配的需求。现场采取先组装主机部分,待主机部分组装完成步进后(步进硐室长度15m),再进行后配套台车部分的组装。在硐室顶部布置起吊梁用于起吊掘进机部件使用,同时在安装硐室内布置有压风(必须进行干燥脱水处理),施工用水管路,10kV/1140V电源,安装通风机为作业地点通风,地平浇筑混凝土,具备铺设道轨及基座条件。组装硐室处于地下千米,硐室内气温高达32℃~35℃,制冷通风条件必不可少。

在后配套台车的安装区域打锚杆,每节车架有4个吊耳,每个吊耳点位置设置1个锚杆吊点(2根锚杆合为1组作为1个安装吊点),使用4个10t手拉葫芦辅助调整安装后续车架。将主巷与组装洞室进行单轨吊联接,零散小件和组装亟需部件可以通过单轨吊进行运输。同时将邻近的边界进回风四联巷作为转运和临时存放场地,在此布置1台小型柴油叉车,便于物资倒运。

2.2 TBM设备进场顺序

由于组装硐室的场地非常狭小,每个零部件必须严格按照先后顺序进场,否则现场二次倒运部件将十分困难。同时新巨龙矿作为一个正在生产的煤矿,所有井下作业人员及物资都由该副井口进行提升,因此在提升TBM设备部件的窗口时间内工序衔接必须紧凑和得当,不能长时间占用罐笼。

设备的进场顺序:刀盘(下边块、左边块、中心块、右边块、上边块)→底护盾→刀盘大齿圈、转接环→刀盘主轴承→驱动密封及密封压环、密封挡环→刀盘支撑前部→刀盘支撑后部→主驱动电机、减速箱→主梁前段及刮板机→主推油缸→左、右护盾→鞍架→主梁中段→撑紧油缸→左、右撑靴→尾支撑→主梁皮带支架→左、右上护盾→顶护盾→各车架及车架皮带支架→各车架上部设备→管路、电缆及皮带。

设备在组装硐室的摆放顺序必须严格按照安装计划来实施,充分利用组装空间,例如左右护盾利用铁链在大致安装位置处垂直固定、主梁与鞍架提前预装配等。为了不耽误矿方的生产任务,大件设备部件应拆除罐笼中层盘后,尽量集中下放,以缩短占用提升时间。

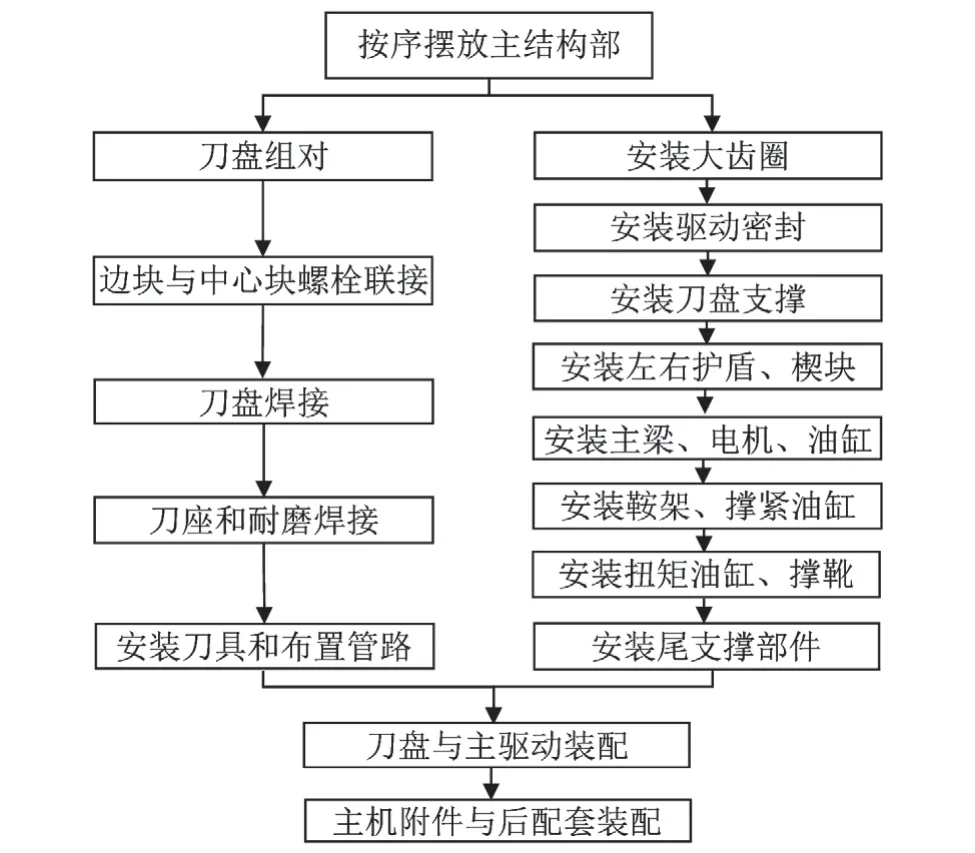

2.3 TBM的组装流程

刀盘由1个中心块和4个边块组成,需要先进行组对,并螺栓联接,然后进行焊接。刀盘支撑已经完全拆解成:刀盘大齿圈、转接环、刀盘主轴承、驱动密封及密封压环、密封挡环、刀盘支撑前部、刀盘支撑后部等,需要装配耗时最长。基于以上原因,现场采取多边施工的方案,刀盘与刀盘支撑同时进行装配,待主机部分部件全部运抵硐室后,主机部分与后配套台车部分同时进行装配(其组装流程如图2所示),最大限度地利用场地空间。

图2 TBM的组装流程图

3 TBM大尺寸部件运输与安装技术

3.1 大尺寸部件运输路线开帮及路面硬化技术

为了保证TBM的大型部件能够顺利运达组装硐室,通过现场测量和模拟运输情况,对-980m边界回风巷、四联巷铺设钢板,并对沿途的风门改造成适宜运输的方式。对局部运输巷道进行了加固,同时对沿途的14处进行了开帮和刷顶作业,保证空间满足运输条件。在大件运送至安装区域后,TBM车架布置区铺设43kg的轨道4股(2组),内组轨为900mm,用于行走普通矿车及运送部件车辆使用,外租轨距为1600mm,用于行走TBM的车架使用。

该项目开创性地使用了WJ-15FB型多功能运输车辆(如图3所示),其配备了铲斗、铲叉、支架拖车、封底拖车、平板拖车、卷皮带机、升级平台、起吊装置等工作机构。具有爬坡能力强、操作灵活性好、运输效率高等特点。该车辆的最大载荷能够达到30t,最大爬坡能力能够达到14°,最小转弯内径4000mm,外径7000mm,能够在跌峦起伏的巷道中运转自如,此次运输大型部件均由其配备的平板车进行运输。

图3 WJ-15FB型多功能运输车

3.2 大尺寸部件入罐、出罐和换装技术

TBM设备中的超高部件一共有12件,下面以超高部件刀盘中心块为例。

入罐:设备入罐前,拆除井上下口安全门,待本班运输完毕后恢复安全门。施工人员将井口25kW调度绞车提升绳与平板车车尾连接并稍带劲,作为后留;采用安装在进车侧的30t回柱绞车将平板车缓慢牵引至罐笼内。平板车入罐后,使用木楔将平板车轮前后塞牢固,再将罐笼内阻车器设置到阻车位置,刀盘中心块的两侧再使用道木将其刹紧,防止下放期间失稳。

由于部分设备重心过高,为防止设备进入罐笼时倾倒,平板车运行至罐笼时,首先在位于罐笼顶部套架钢梁上选取1个起吊点,缠2根6×37-Φ34+FC-1670钢丝绳套(钢丝绳套与钢梁接触部位使用绳皮进行保护),绳套在钢梁上绕2圈,钢丝绳下方挂设1台10t手拉葫芦,配合回柱绞车牵引进入罐笼。设备在下放时应平稳,下放速度为1m/s,运行至减速点自动速度减至0.5 m/s。

出罐:罐笼运行至井底正常停车位置时停车(使绞车过放,落实在托罐器上)。在罐笼出车侧马头门上方靠近井筒侧挂设一台10t手拉葫芦,拉动手拉葫芦使其稍带劲。手拉葫芦带劲完成后,解除罐笼内挡车设施,使用链条将井底电机车与平板车连接,缓慢推出罐笼,使平板车平稳、缓慢出罐。

换装:预先在井底马头门处挂设6台10t手拉葫芦作为起吊点,每一个起吊点配备一个10t卸扣及一根6×37-Φ34+FC-1670钢丝绳套。当平板车出罐后,利用绳套将TBM零部件锁紧,并将手拉葫芦带劲,保持稳定。所有起吊用具检查无误后,选择设备上方4台手拉葫芦同时上提,设备起吊离开平板车200mm时停止起吊3min,工作人员观察顶板、锚索机吊索具情况。试吊无误后,人工抽出平板车,让防爆柴油铲运机倒至设备下方,前后点位的6台手拉葫芦相互配合,使设备逆时针90°旋转,设备旋转完毕后,下放设备至多功能运输车上并垫设方木,拆除手拉葫芦与设备连接卸扣,完成单车设备换装。

3.3 超重超大刀盘整体旋转及吊装技术

为了满足煤矿井下运输的要求,TBM设备被拆分成大件22件和200多件小件。其中所有附件装配完成的整体刀盘重达105t,吊装难度最大。吊装前对顶板架设的起吊梁进行了充分计算验证和受力模拟分析,保证起吊梁的强度和最大挠度满足使用要求。在起吊过程中实时利用测量仪器对起吊梁进行观测,当变形大时能够及时发现,并终止作业。

在刀盘从平放至起立的过程中(如图4所示),最终确定利用4 台35 t 回柱绞车配合动滑轮组进行施工。在刀盘起立完成后,只有2台滑车的吊点受力,适时改变滑轮形式,利用2个H100×6D定滑轮固定在起吊梁上。2台回柱绞车各上绳采用6×37-Φ32-1670钢丝绳,长度150m,2根钢丝绳各穿过2个滑轮形成滑轮组,钢丝绳5穿10支绳。该方案顺利解决TBM刀盘起吊、翻转与围岩稳定性控制问题。

图4 刀盘反转示意图和现场图

4 结语

“新矿一号”TBM煤矿井下组装其构件繁多且需要多次倒转,井下运输距离长,在前期矿方、组装方和厂家多次进行了专题研讨,合理地安排了零部件的进场顺序和组装工序,不仅顺利地完成了组装任务,而且将对煤矿生产的影响降到了最低。经过多方的努力,最后比原计划提前了21d完成了组装任务,大大降低了施工成本,取得了满意的效果。