乳化炸药爆轰感度性能影响因素研究

2021-11-23黄云川

黄云川

(广东宏大罗化民爆有限公司,广东 云浮 527300)

民爆行业近几年快速发展,乳化炸药产能大幅度增加,导致炸药市场竞争越来越激烈,工程爆破对乳化炸药产品质量要求越来越高,这就要求民爆生产企业生产出的乳化炸药具有良好的爆轰性能,以满足客户不同爆破条件的需要,达到最佳爆破效果。影响乳化炸药爆轰敏感度影响因素很多,想要提高乳化炸药爆轰敏感度,必须要控制好硝酸铵氧化剂、油相等原材料质量;控制好水分含量;在生产过程中要控制敏化温度、装药密度等关键工艺参数;也可以在乳化炸药中添加一些爆温高的铝粉等高能材料,该文主要从这几个方面进行研究,对乳化炸药生产工艺技术调整具有一定的意义。

1 氧化剂对乳化炸药爆轰敏感度的影响

氧化剂水相溶液是以硝酸铵作为主要原材料,加水混合均匀,形成乳化炸药的分散相,硝酸铵在乳化炸药炸药组分中占78%左右,是乳化炸药主要的氧化剂。硝酸铵具有爆炸性,在乳化炸药爆炸时,与油相材料等还原剂进行剧烈氧化还原反应,生成大量的热,产生大量气体,可以有效增加炸药的爆轰敏感度。

1.1 硝酸铵析晶点控制

硝酸铵在水中的溶解度温度系数较大,温度过高,如达到140℃,硝酸铵就会变得很活泼,受热分解,产生大量氨气,氧化剂组分也随之减少,进而破坏水相溶液的各组分配比;温度过低,硝酸铵在水相溶液的溶解度急剧减少,形成过饱和氧化剂水相溶液,硝酸铵很快发生析晶,不利于形成W/O型乳化基质,爆轰敏感度下降,影响乳化炸药爆轰性能和储存稳定性[1]。在该公司实际生产配制氧化剂水相溶液时,为了防止硝酸铵快速析晶,宜将水相溶液温度控制在90℃~95℃,硝酸铵析晶点为78℃。

为降低硝酸铵在水相溶液中的析晶点,该公司选用混合氧化剂制备水相溶液。在水相溶液中添加硝酸钠,硝酸钠能有效降低水相溶液中硝酸铵的析晶点,增大乳化炸药供氧量,改善乳化炸药的零氧平衡,易于形成W/O型乳化基质,提高乳化炸药爆轰敏感度和爆炸威力,见表1。

表1 不同氧化剂溶液的析晶点对炸药性能影响

经过该公司反复试验,从表1数据来看,在制备水相溶液时,硝酸铵控制在78%,硝酸钠控制在8%,硝酸铵析晶点比不添加硝酸钠析晶点降低8℃左右,W/O乳化效果好,炸药爆速最高,炸药感度明显改善。

1.2 硝酸铵溶液pH值控制

氧化剂水相溶液除了要控制好硝酸铵析晶点,硝酸铵溶液的pH值对乳化炸药的爆速、爆轰敏感度也是关键因素,尤其是化学敏化工艺。在实际生产中,硝酸铵溶液占整个乳化炸药体系质量比例为88%左右,硝酸铵溶液的pH值决定整个氧化剂水溶液的pH值,最终影响化学发泡效果[2]。采用化学敏化发泡时,发泡剂与促进剂同时加入乳化基质中搅拌,反应产生氮气。硝酸铵pH值越低(小于4.1),溶液酸性过强,发泡速率越高,容易形成较差的大气泡 ,硝酸铵pH值越高(大于6.0),溶液酸性较弱,发泡速率越低,产生的有效气泡较少,敏化困难,影响炸药质量稳定性。

该公司在实际生产中,试验用不同pH值的硝酸铵溶液对乳化炸药性能进行分析,试验数据见表2。

表2 硝酸铵溶液pH值对炸药性能的影响

经过该公司试验,如表2所示,将硝酸铵溶液的最佳pH值控制在4.0~5.1,乳化炸药的爆速、猛度等爆炸性能最理想。

2 油相材料对乳化炸药爆轰敏感度的影响

油相材料种类较多,来源较广,一般都是从石油中提炼出来的蜡与合成聚物。理论上,只要黏度、含油率、针入度合适的油脂物质都可以作为乳化炸药的油相材料[3]。实际上,该公司油相材料供应厂商较多,不同厂家生产出来的技术性能、质量指标存在细微差别,即使同一供应厂商,不同批次生产出的油相材料其内部组份差别也比较大。油相材料的质量和性能,对乳化炸药的密度、药态感度、爆速、殉爆距离、感度等有直接影响,如果油相检测把关不严,将会严重影响乳化炸药产品质量。

为研究油相材料对乳化炸药性能的影响,该厂分别选用湖南浏阳金科一体化固态油相、湖北同一一体化油相和广州科律液态相3种不同的油相材料,采取相同的生产工艺和条件,生产不同批次的乳化炸药产品,进行性能测试分析,得到的试验数据见表3。

表3 油相材料在乳化炸药中应用结果

由表3可以知道,广州科律生产的油相材料更适合该公司乳化炸药生产,油相材料质量指标宜:滴熔点控制在65℃~70℃,黏度7.5mm2·s-1~8.5mm2·s-1,含油率控制在20%~30%,针入度控制在55 mm~80mm。在这个指标范围,能保证乳化炸药产品质量稳定。

3 水分对乳化炸药爆轰敏感度的影响

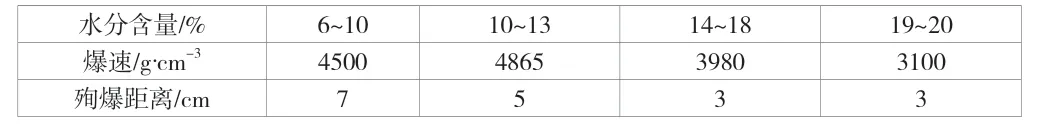

水是乳化炸药的成分之一,水在乳化炸药爆炸时不参与反应,组分中水分含量一般在6%~18%。水对乳化炸药性能影响比较复杂,一方面水可以使硝酸铵、硝酸钠等氧化剂溶解,形成均匀致密的连续相,使氧化剂与还原剂均匀混合,增加乳化炸药中各组分接触面积,保证药态连续性,降低水相溶液析晶点,提高炸药密度,在一定范围能使爆速增加[4]。另一方面,水是稳定的不活泼惰性液体,作为乳化炸药中的钝感剂,乳化炸药在发生爆炸时,要吸收大量的蒸发热,降低爆热,做功能力也会下降。当炸药中水分过大时,硝酸铵等氧化剂的含量相对降低,会使爆速降低,爆炸能量也相应降低,爆轰敏感度下降,甚至出现半爆、拒爆现象。因此,在生产实际中必须将水含量控制在适当的范围。不同的水分含量对乳化炸药的影响见表4。

表4 水分对炸药性能的影响

由表4数据可以看到,经过长期生产实践不断探索,该公司生产的乳化炸药中水分宜控制在10%~13%,最大不超过20%,爆速达到峰值,炸药比较敏感,爆轰反应完全,炸药爆炸性能得到最大发挥。

4 乳化工艺对乳化炸药爆轰感度的影响

4.1 乳化工艺

乳化工艺是按工艺配方要求,将制备好的水相与油相物料利用各自的输送装置分别输送至各自的水、油相储罐。当所有水、油相管路设备达到工艺要求后,再按配方要求的比例,将水相、油相通过各自的输送装置和计量装置输送到精乳机,经过强烈搅拌、剪切和混合,形成高质量的W/O型乳化基质。乳化工艺最关键的是要严格控制好水相溶液和油相输送到乳化机的配比流量参数。如果乳化机开机时,水相流量过大,会导致乳化失败,形成不了W/O型乳化液;如果油相流量过大,生产出的炸药的分散相粒子直径和连续相膜厚度不一致,影响炸药性能。因此,在生产时,可以用变频调速器调节水相、油相输送电机转速,精准控制水油相流量配比参数,用高精度的矢量流量计进行监测,定期对流量计进行标定,修订流量参数。

4.2 乳化工艺的影响

制备乳胶基质是乳化炸药生产的关键工序,为形成好的W/O型乳化基质,必须要保证水相以及油相的温度高于自身的溶解温度,使乳化液分散相颗粒尽可能细小,微液滴粒子大小均匀分散在油相中。如果水相温度溶液温度过低,会导致水相中硝酸铵析晶,乳胶粒子表面膜不均匀,乳化炸药的爆轰感度下降;油相温度过高,乳胶基质油膜稠度增大,不能形成微小的敏化气泡,甚至导致破乳,进而影响乳化炸药体系稳定性,不利于乳化炸药的爆轰敏感度。因此,必须要将乳化温度控制在一定范围,根据该公司实际生产经验,将乳化温度控制在95℃~100℃,乳胶基质分散相颗粒细小,乳化效果比较理想,生产出的乳化炸药稳定性好,爆轰敏感度性能显著提高。

5 乳化炸药爆温对爆轰敏感度的影响

乳化炸药的爆温是炸药爆炸时放出的能量以及爆炸产物的最高温度参数。要研究如何提高乳化炸药感度,就必须要提高爆温。一方面它是乳化炸药热化学计算所必需的重要参数值。另一方面,在工程爆破中,对爆温也有一定的要求,为了确保爆破安全作业,必须将炸药爆温控制在安全范围,一般乳化炸药爆温控制在2000℃~2500℃。

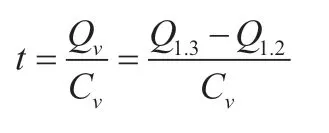

5.1 乳化炸药爆温计算

由于乳化炸药爆炸瞬间温度可到达2000℃~2500℃,目前测量技术有限,一般难于直接测定。因此炸药的爆温采用理论计算的方法,为方便简化,笔者可以将乳化炸药爆炸过程可以看作定热容过程,通过微小气泡绝热压缩,爆炸产生的热量全都用以加热爆炸产物,爆炸产物的热容只是温度函数,与其他条件无关。

爆温的计算式:

从计算式可见,想要计算乳化炸药爆温t,只要知道炸药的爆炸热量Qv以及爆炸产物的热容量Cv。笔者要增加乳化炸药的爆温t,只需要增加爆炸产物的生成热Q1.3,减少炸药自身的生成热Q1.2,减少爆炸产物的热容。

5.2 提高乳化炸药保温

因此笔者要提高乳化炸药的性能,就要提高爆温。理论上,可以在生产过程中加入高热值的高能材料,如铝粉、镁粉等,乳化炸药混入高能材料后,它们的爆炸产物生成热量较大而爆炸产物的热容量较小,爆温增加。

6 敏化温度对乳化炸药爆轰敏感度的影响

该文在乳化炸药生产过程中,用膨胀珍珠岩作敏化剂,物理敏化方式,研究不同敏化温度对乳化炸药爆轰性能,尤其对爆速的影响。乳胶基质本身雷管感度较低,冷却后的乳化基质必须添加不同的敏化材料进行敏化,在乳化基质中加入微小气泡,乳化炸药具有雷管感度,受到外界能量激发,敏化后的微小气泡后形成绝热压缩,乳化炸药才能被起爆,乳化炸药的敏化方式分为高温敏化和低温敏化[5]。不同敏化温度对乳化炸药的性能有很大影响。

为研究敏化温度对乳化炸药性能的影响,该公司在乳化炸药生产过程中,保持生产设备、工艺配方不变,使用膨胀珍珠岩作敏化剂,用物理敏化方式,控制不同的敏化过程温度进行试验,试验数据见表5。

表5 敏化温度对乳化炸药性能的关系

由表5实验数据可以得知,实际生产过程中敏化温度过高或者过低,药态偏软或偏硬,在装药时珍珠岩外壳体受到挤压变形,气泡被破坏压死,有效珍珠岩减少,受到冲击能作用爆炸后热点减少,爆速降低,甚至有可能失去起爆感度,甚至出现半爆现象。因此敏化温度宜控制在53℃~56℃,药态适中,密度1.24g·cm-3,在这个敏化参数范围,生产出的乳化炸药起爆感度较高,爆速较高,爆炸性能好。

7 装药密度对乳化炸药爆轰敏感度的影响

乳化炸药炸药的爆炸反应机理为混合反应机理,乳化炸药的爆轰传播过程受炸药密度的影响很大。炸药密度过大,装药直径增大,炸药中各组分颗粒间隙增加,微小气泡含量减少,乳化炸药起爆需要的冲击波强度减少,爆速下降,不利于爆轰波传播。

该公司在生产实践中,以32药卷直径作为试验项目,用珍珠岩物理敏化方式,在工艺配方保持不变的情况下进行装药,分析炸药密度对乳化炸药的爆速、爆轰敏感度影响,试验结果见表6。

表6 装药密度对爆炸性能的影响

由表6试验数据可以知道,炸药装药密度对爆轰敏感度有极其重要的影响,在装药直径和质量不变的情况下,爆速会随着炸药密度增加而增大,当密度大于炸药极限密度时后,产生“压死”现象,炸药不能稳定爆轰,爆速急剧下降,甚至出现拒爆现象。因此,炸药的使用密度宜控制在1.13g·cm-3~1.30g·cm-3,炸药爆炸性能最好,需要的冲击波起爆强度小,炸药敏感度高。

8 膨胀珍珠岩对乳化炸药爆轰敏感度的影响

8.1 膨胀珍珠岩的敏化作用

膨胀珍珠岩是一种多空隙的松散颗粒物,它是珍珠岩矿石经过破碎,在1250℃~1300℃高温焙烧下制成的。用膨胀珍珠岩作物理敏化剂,经敏化机搅拌,可以在乳胶基质中形成大小均匀稳定的微小气泡,能够有效改变乳化炸药药卷密度,对提高乳化炸药的爆轰敏感度性能具有显著作用。

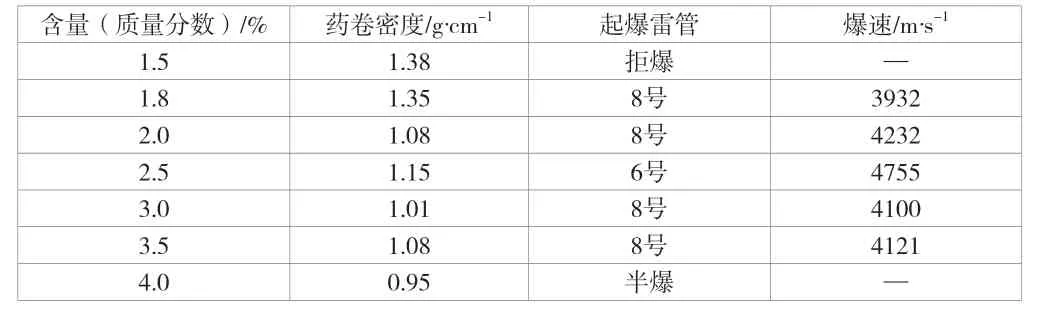

8.2 膨胀珍珠岩含量的影响

膨胀珍珠岩加入量过高时,乳化炸药的药卷密度低,不利于乳化炸药储存稳定性,炸药性能衰减严重。珍珠岩加入量过低时,不能对炸药的密度进行有效调节,乳化炸药中的有效气泡少,炸药受到雷管冲击波作用后,绝热压缩产生热点少,爆速低。

该公司在生产工艺技术、配方相同的情况下,通过加入膨胀珍珠岩的不同量,分析对珍珠岩含量对乳化炸药爆轰敏感度性能影响,试验数据见表7。

如表7所示,珍珠岩的加入量有一个临界量,当膨胀珍珠岩的加入量超过1.8%后,乳化炸药具才有雷管感度,随着含量增加,爆速逐渐增大,加入量在2.5%左右,爆速达到峰值,随后逐渐下降甚至出现半爆现象。因此,为提高乳化炸药的爆轰感度和性能,宜将膨胀珍珠岩的加入量控制在2%~3%,能充分发挥珍珠岩的敏化作用。

表7 珍珠岩不同量对爆炸性能的影响

8.3 膨胀珍珠岩粒度的影响

粒度是珍珠岩质量的主要性能参数,是衡量膨胀珍珠岩颗粒大小的度量,也是影响乳化炸药敏化效果的重要参数。从炸药爆炸理论上讲,膨胀珍珠岩的粒度越大,物理敏化后加入乳化炸药中的有效气泡就越多,受雷管冲击后,绝热压缩形成热点也多,炸药具有良好的爆轰感度和爆炸性能。

该公司在生产中,在实验中,采用同一厂家、同批次生产的不同粒度的膨胀珍珠岩,测试珍珠岩粒度对乳化炸药性能的影响,实验数据见表8。

表8 珍珠岩粒度对乳化炸药性能的影响

40~80目实验,从表8数据可以知道,为了确保乳化炸药具有良好的爆轰感度和爆炸性能,宜将膨胀珍珠岩的粒度控制在40~80目。

9 结论

影响乳化炸药的爆轰性能因素很多,该文通过生产实际研究,为提高乳化炸药的爆轰敏感度性能,建议采取的方式如下:1)氧化剂水相溶液制备过程将温度控制在在90℃~95℃,硝酸铵溶液pH值控制在4.0~5.1,控制好水相溶液析晶点。2)加强油相材料入厂检测,选择合适的油相材料,确保油相原材料各项质量指标稳定。3)生产过程中将乳化炸药中的水分含量控制在10%~13%。4)可以在乳化炸药中加入高热值的高能材料,如铝粉、镁粉等,提高爆温。5)膨胀珍珠岩物理敏化生产工艺,敏化温度严格控制在53℃~56℃,装药密度控制在1.10g.cm-3~1.30g.cm-3。