改进的渐开线齿轮检测方法的研究

2021-11-22高超学苏小平

高超学,苏小平,梁 栋,丁 力

(1.江苏农林职业技术学院机电工程学院,江苏 句容 212400;2.南京工业大学机械与动力工程学院,江苏 南京 211816;3.江苏理工学院机械工程学院,江苏 常州 213001)

1 引言

渐开线齿轮以其独有的特点被广泛应用于机械设备中,它的精度直接影响机械设备工作性能。渐开线齿型形状复杂,因此如何测量、分析、反求和控制误差一直是不断探索的课题[1]。目前,常规的测量主要以接触式测量为主,如万能渐开线测量仪、齿形齿向测量仪和螺旋线齿向的测仪等,但这些测量仪器效率低、程序复杂,且不适合在线测量[2]。基于数字图像处理技术检测渐开线齿型具有非接触、速度快、精度高的优点被广泛。而基于数学图像处理技术的中心主要是对采集的信息边缘提取,边缘提取的精度直接影响渐开线齿型精度[3]。文献[4]提出基于灰度矩的亚像素边缘检测方法,并通过实验验证算法的有效性和精确性。文献[5]提出legendre正交矩的亚像素边缘点位方法识别人体动作特征。文献[6]提出空间矩亚像素边缘提取理论,空间矩边缘检测虽抗噪能力强,但直接采样计算会引起边缘与像素边界重合。因此文章提出利用牛顿迭代法求解像素边缘,提高了渐开线齿型检测精度。然而,渐开线齿型形状复杂,如何高效精确的检测是一个具有挑战性的问题:(一)渐开线齿型轮廓函数复杂,精确提取边缘比较困难;(二)如何从提取的边界点分析齿轮参数,直接测量不易,因此要构造原齿廓。为解决上述问题提出利用Newton迭代法求解最佳像素边缘点,并拟合边缘点后分析问题。

2 方法

在进行边缘提取识别之前,应首先对采集的图像数字滤波,降低图像的噪音,为后续的边缘提取做准备,然后基于空间矩理论算法提取齿轮的XLD(ExtendedLine Description)轮廓,再对XLD轮廓路径规划得出齿型的XLD轮廓。

2.1 空间矩理论

矩阵在数学中作为描述某种事件的集合,可完整的表述一张数字图像,即是数字图像灰度值直方图的统计量,在此矩阵空间坐标上,一幅数字图像可以用其矩唯一表达[7]。为便于建立方程求解,假设图像G(i,j)的灰度值函数为理想阶跃函数,此时一个分段连续边界[8],如图1所示。图中:k—灰度值差;l—边缘位置;e—背景灰度值。

图1 理想阶跃边缘模型Fig.1 Model of the Ideal Step Edges

此时二维数字图像G(i,j)可由公式一改写成

式中:p、q—图像像素的x、y方向上的像素个数。

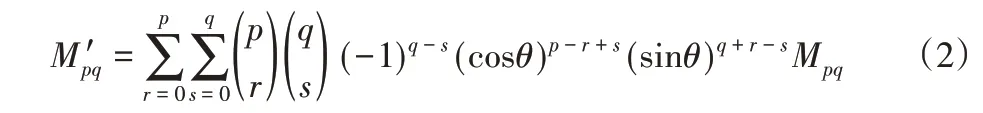

为了减少边缘的问题的维数,若将单位圆旋转θ角度后,所有提取的边缘平行于x轴,这样参数d,k,l可以独立求解。旋转后的距可以表示为:

由于空间矩阵具有旋转不变性,即物体在成像前后能够保证其矩阵特性不变[9-10]。通过旋转θ角,使得边缘与x轴平行,于是有

当Δk=0或λ=0时,偏差Δ(l1,l2,λ)为0时,物体边缘即为像素的边界,所有边缘都在像素的边界,这时没有误差;当l1=-l2时,边缘靠近算子窗口的中间位置处;当(l1-l2)为常数时,误差为一个像素的宽度;当边缘在两像素交点处时,边缘不可避免会产生误差。

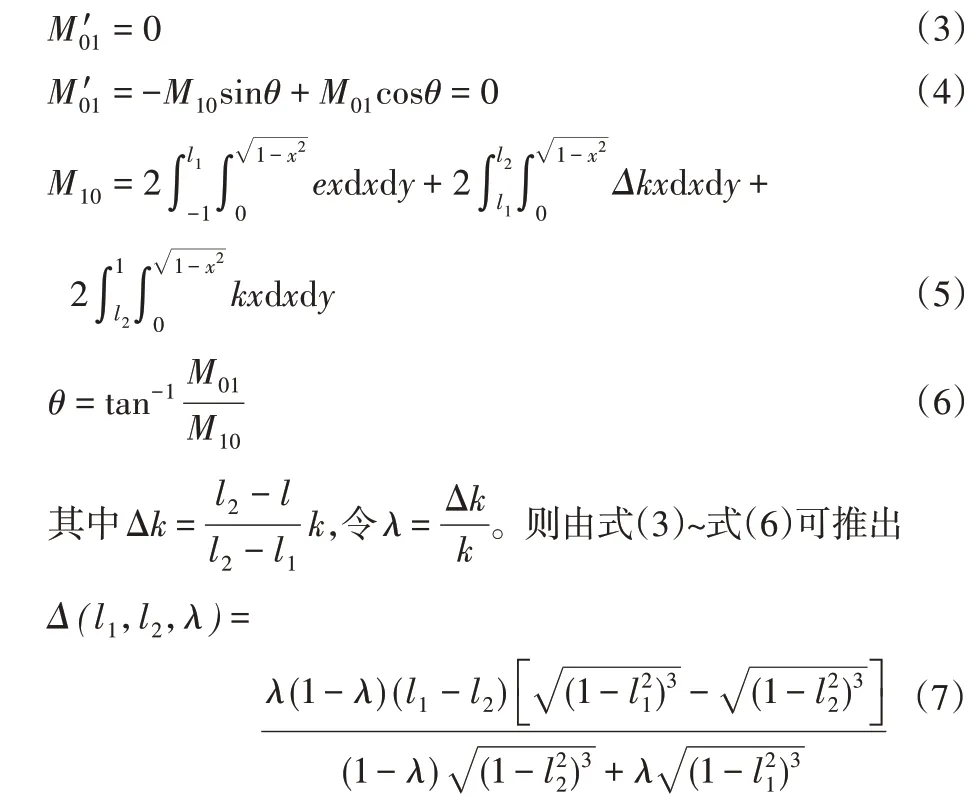

放大后的局部齿型特征,如图2所示。从像素点的分布情况看,齿型的边缘像素点分布比较陡峭,利用此法提取的渐开线齿型,因偏差Δ(l1,l2,λ)的存在,齿型边缘曲线大多为折线,如图b所示,为提高边缘精度,必须对其算法修正。

图2 空间矩算法边缘提取Fig.2 Algorithm for Spatial Moment Edge Extraction

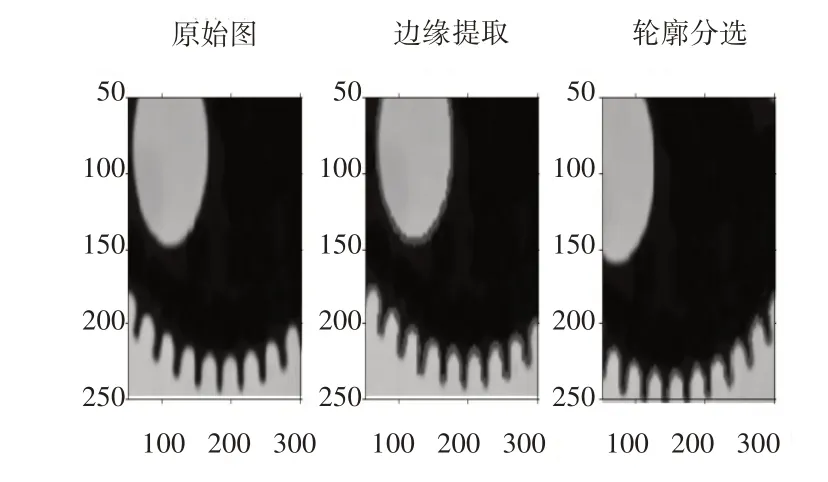

2.2 改进的空间矩算法

由式(7)可知,空间矩边缘检测交点附近的边缘检测精度低、误差大。为避免误差,可采用一定的判定准则确定边缘[11]。文中拟采用Newton迭代法求解上述非线性方程。为加快Newton迭代法的收敛速度,提高计算效率,要求选择合适的初始值。因此在进行亚像素边缘计算时,必须对结果进行判断,如结果与初值相差大于两个像素点,则重新计算,如图3所示。

图3 改进的空间矩边缘提取算法Fig.3 Improved Edge Detection Algorithm for Spatial Moment

图3中xp和xp+1是水平方向(x+1,y)和(x-1,y)像素点位置值;yp和yp+1是竖直方向(x,y+1)和(x,y-1)像素点位置值。根据实际的需求设定的精度值ζx,计算最佳的边缘像素点。若计算值x′与初始值x差值大于零时,则将初始值上减去设定的精度值ζx,再代入非线性方程组计算最佳边界点;反之则确认计算值是否小于ζx,若大于则将ζx非线性方程组计算最佳边界点;若小于ζx,则x′为齿型边界点x方向坐标值,程值序结束。同理可求齿型边界点y方向坐标值。

3 实验结果分析

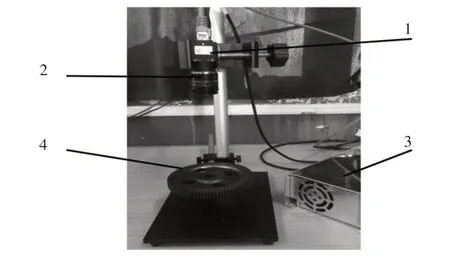

本实验采用2100×1024的大恒水晶系列CCD 工业相机,日本computar百万像素镜头,焦距25mm,OPT系列背光光源和工控机组成,实验系统平台搭建,如图4 所示。系统采用视场为100mm的背光光源,利用一块半透半反亚克里板,LED灯珠发出的光线通过反射垂直照到被测物体,从被测物体上透射的光线垂直向上穿过镜头,进入CCD相机。这样就既消除了反光,又避免了图象中产生相机倒影。实验系统利用Halcon 进行图像预处理;利用MATLAB进行边缘提取和轮廓点拟合,并且系统经过校正与标定后采集图像。

图4 边缘检测实验台系统Fig.4 Edge Detection Test Bench System

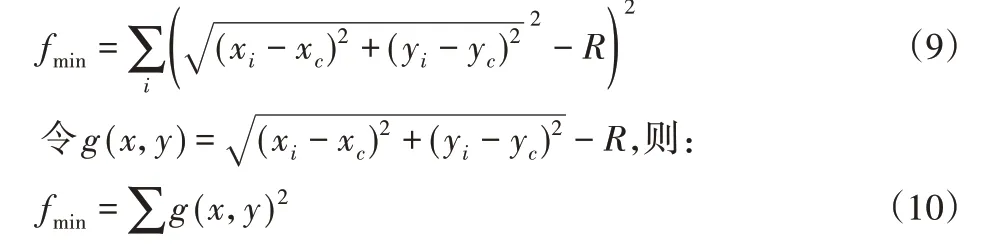

基于渐开线齿轮研究,提取出边缘仅圆弧型边界,为测量及评定势必对上述提取出的圆弧边界拟合整圆边界,其参数拟合方法大体可分为基于最小二乘拟合法和基于近似理论的近似法,文中采用最小二乘拟合法中代数距离法:假设有一系列数据,且这些数据点都近似落上述提取出的XLD轮廓上,根据这些数据点估算圆参数。

已知圆参数方程为:

那么最小二乘拟合中代数距离法要求距离的平方和最小:

由最小二乘法的定义可知,当fmin取极值时:

再由定义的圆参数方程得:

式(11)和式(12)可计算出圆心(xc,yc)位置和半径值R。

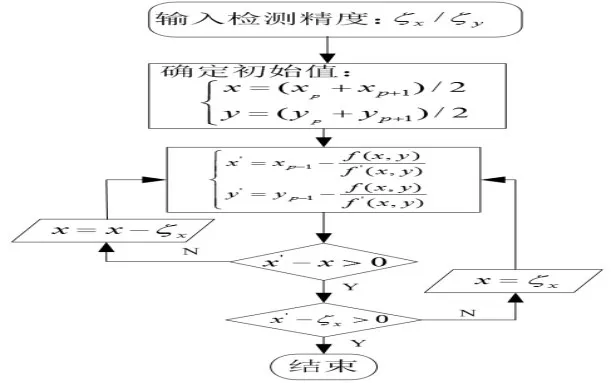

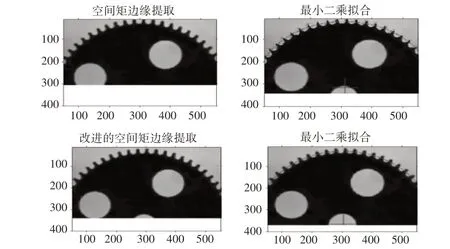

为验证改进后的算法和空间矩边缘提取算法的优缺点,如图5所示。

图5 两种边缘提取算法比较图Fig.5 Two Kinds of Edge Extraction Algorithm Comparison Chart

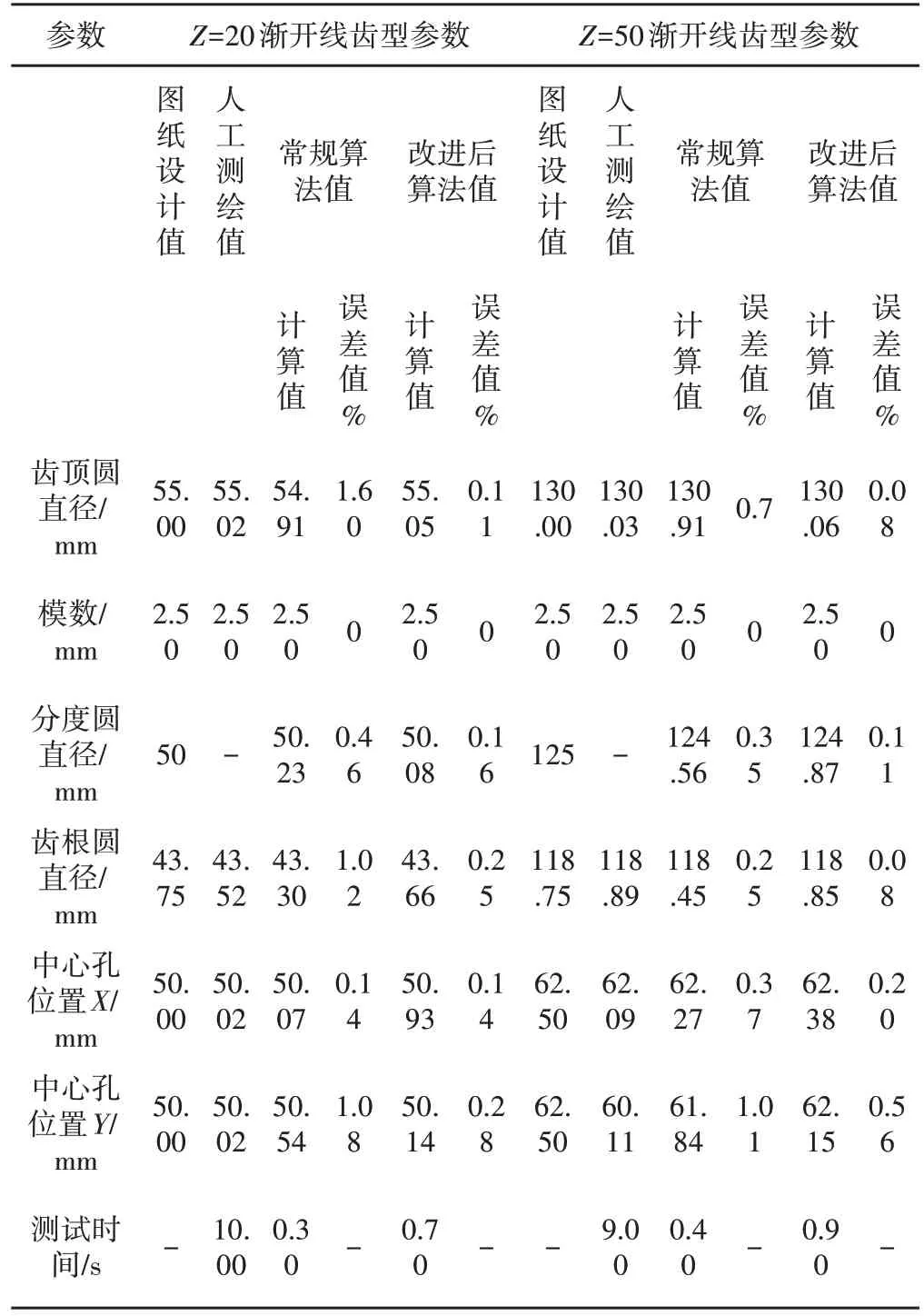

图中一一列出(由于被测零件是中心对称件,为加快计算效率取区域的一半分析),其中原始图像经过中值滤波、动态阈值处理;经过亚像素边缘提取、XLD轮廓修剪和XLD轮廓选择;最小二乘拟合后的轮廓线;采用空间矩边缘提取后拟合得圆和中心点;采用改进后空间矩边缘提取拟合得圆和中心点。部齿型参数的人工测量值与常规算法、改进后的算法的对照值,至此已经可计算出齿顶圆直径,如表1所示。齿轮加工过程中,齿顶圆的加工精度较高,故采用齿顶圆半径来估算齿轮的模数m=2ra/(z+),其中,ra—分度圆半径,—顶隙系数,可查表知。因模数是标准值,可估算出来的模数必然最接近某个标准值,所以最接近的那个标准值即是齿轮的模数,并计算分度圆直径,再分析分度圆直径d,若d<df&d>da,则取一个相近的标准值作为齿轮的模数,再计算齿轮分度圆半径值进行判断。渐开线齿型测试结果,讨论了两种不同齿数齿轮的齿顶圆直径、分度圆直径、模数、齿根圆直径、孔的中心位置、和测试时间,重点比分析空间矩边缘提取算法改进前和改进后测量值与图纸设计值误差大小,如表1所示。

表1 人工测量值与常规算法、改进后的算法的对照值Tab.1 Manual Measurement and Control Value of the Conventional Algorithm、the Improved Algorithm

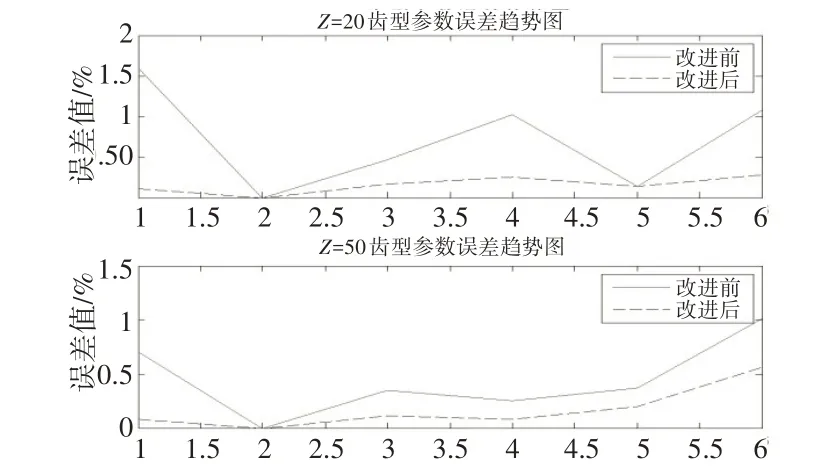

由表可见,改进后算法的误差值明显小于直接利用空间矩计算出的值,两种齿数精度分别提高65.8%和61.3%。但在测试效率方面,改进后空间矩算法检测时间高出空间矩算法0.4s,其原因在于利用最小二乘法求解最优边界点重复迭代造成。两种不同齿数测试误差值的趋势变化图,如图6所示。Z=50齿型参数误差值趋势小于Z=20 齿型参数误差值,其误差均值分别为18.8%和20.2%。

图6 改进前和改进后误差值趋势图Fig.6 Trend Chart for Improved Error Values Before and After

4 结论

为了提高渐开线齿型检测精度和效率等问题,提出采用空间矩改进算法技术的提取渐开线齿型边缘,先推导现有算法误产生的原因,提出改进空间矩算法,并利用最小二乘法拟合边缘点,最后建立实验平台验证改进后的算法精度。实验结果表明该算法能提高齿顶圆半径、分度圆圆半径、齿根圆半径和孔中心位置测试精度,比常规空间矩算法精度提高65.8%,满足非在线影像测量精度高的要求。