PEEK材料的人工颅骨多点成型工艺参数优化

2021-11-22胡章咏董守勋

胡章咏,刘 志,董守勋,刘 奇

(黄冈师范学院机电与汽车工程学院,湖北 黄冈 438000)

1 前言

人体骨骼创伤修复一直备受关注,医疗领域对人工骨需求量不断增加。特种工程塑料聚醚醚酮(poly-ether-ether-ketone,简称PEEK)具有优异的耐磨性、生物相容性、化学稳定性以及杨氏模量接近人骨等优点,适合替换人骨长期植入人体[1-2],并在动物的骨骼修复实验[3]和人类骨科临床上均有大量实践[4]。

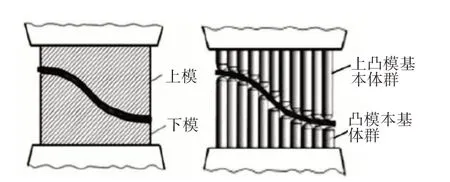

多点成型是一种先进的板材三维曲面数字化柔性成型技术,模具的离散化是板材柔性成型的关键,它将传统的整体模具离散成一系列规则排列、高度可调的基本体,如图1所示。通过控制其轴向位置构造出成形面,实现板材三维曲面的柔性成型方法[5-7]。多点成型技术发展迅速,其调形精度和重构模具的可靠性均取得了较大的进步[7-9]。

图1 传统模具与多点成型基本原理Fig.1 The Basic Principle of Traditional Mould and Multi-Point Forming

塑料热压成型一般做法是采用传统模具成型,个性化生产成本非常高[10]。PEEK常见的成型方式主要是注射成型和挤出成型,而且也有报道将其应用于增材制造领域[11],本研究将多点成型热压技术应用于PEEK材料的人工颅骨生产中,可以缩短产品生产周期,降低生产成本,实现产品的个性化定制。工艺参数是多点成型质量的重要影响因素,合理选择工艺参数是多点成型的关键问题,采用实验的方法来选择合适的工艺参数费时、费力、费钱,所以采用有限元数值模拟仿真技术是获取多点成型规律的经济有效手段之一[7],PEEK 材料的本构模型建立和有限元建模过程中的适当简化处理是进行数值模拟的难点。本项研究工作将采用Abaqus对不同工艺参数下的PEEK材料多点热成型进行数值模拟仿真,获得最佳成型工艺参数。

2 PEEK材料本构模型的建立

采用Victrex公司提供的PEEK450G标准拉伸试样(试样标准为ISO 527-2 1A型)。首先在准静态条件(0.01s-1)下进行各个温度的拉伸实验,然后在PEEK 玻璃化温度以上进行了变温变速率拉伸实验。实验结果,如图2、图3所示。

图2 0.01s-1各温度应力-应变曲线Fig.2 0.01s-1 Stress-Strain Curves at Various Temperatures

图3 等温(165℃)变拉伸速率应力-应变曲线Fig.3 Constant Temperature(165℃)Rate Change Tensile Stress-Strain Curve

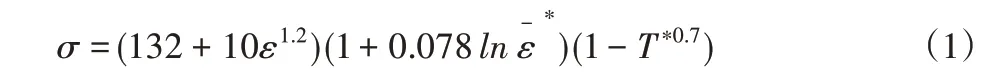

以165℃作为参考温度,334℃为熔点温度,采用Johnson-Cook本构模型(简称J-C本构模型)进行数据处理得到热成型条件下PEEK 材料的J-C 本构模型为[12]:

式中:σ—Von Mises 应力;

ε—等效塑性应变;

—塑性应变率();

—J-C模型的参考应变率,一般取准静态时的应变率;

T*—无量纲化的温度项,T*=(T-T0)/(Tm-T0);

Tm—熔点温度;

T0—参考温度。

3 多点成型工艺参数优化数学模型

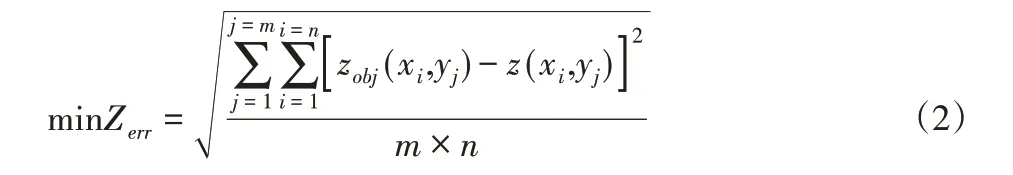

多点成型工艺对产品制件会产生轮廓的差异和压痕、制件压制失稳导致起皱等表面形貌缺陷[13],如图4所示。为了使多点成型PEEK材料人工颅骨在约束条件下的成型结果更接近理想颅骨模型表面形貌,将理想颅骨模型表面形貌与成型工艺条件下颅骨模型表面形貌的误差设定为目标函数,其表达式设定如下:

图4 多点成型表面缺陷示意图[13]Fig.4 Schematic Diagram of Surface Defects of Multi-Point Forming

式中:Zerr—理想颅骨模型表面形貌与成型工艺条件下颅骨模型表面形貌的误差平方平均值;

zobj(xi,yj)—在坐标(xi,yj)下理想颅骨模型表面高度值;

z(xi,yj)—在坐标(xi,yj)下多点成型工艺颅骨模型表面高度值。

研究表明:成形温度和成形压力是多点热成形的重要工艺参数,也是需要优化的主要变量,所以将成型温度、成型压力和制件压制失稳导致起皱表面形貌缺陷的因素设定为约束条件[14],数学表达式如下:

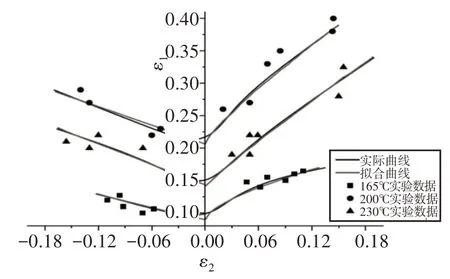

式中:Tg<T<Tf—成型温度范围约束在玻璃态转变温度Tg和粘流态转变温度Tf的范围之间;0 <N<Nmax—成型压力约束在多点成型热压机的最大许用压力Nmax范围之内;ε1,ε2⊂Ω—第一主应变ε1和第二主应变ε2必须在PEEK的热成形极限图许用成型极限范围Ω区间之内[15],如图5所示。

图5 PEEK热成形极限图Fig.5 PEEK Thermoforming Limit Diagram

4 有限元仿真模型的建立

4.1 多点成型工艺参数优化的有限元力学基础

在优化模型的目标函数中,理想颅骨模型表面形貌尺寸由给定的颅骨数字模型可以直接测出。成型工艺条件下颅骨模型表面形貌尺寸,采用有限元的方法对多点成型PEEK材料人工颅骨在不同工艺条件下的成型情况进行数值模拟。考虑数值运算的效率和准确性,做如下假设:

(1)PEEK 板料成型满足J-C 本构方程的弹塑性变形过程,模具及相关零部件看成是刚体;(2)将成型过程载荷为静力载荷,模拟过程为静态分析模型;(3)成型过程为等温成型过程,即将模拟过程是在设定温度下的应力-应变行为。

应用有限元原理将模具和PEEK板料进行离散,然后由单元刚度矩阵组装总体刚度矩阵,单元节点力{P}e矩阵集合成总载荷矩阵{P},从而得到多点成型PEEK 材料人工颅骨成型过程中的节点位移{u}和总载荷之间的方程组:式中:—总体刚度矩阵;{u}—节点位移;{P}—总载荷矩阵。

由于PEEK材料是的本构方程是一个非线性的方程,所以导致总体刚度矩阵为非线性,而且在多点热压成型过程中PEEK板料的变形{u}也是非线性的,所以以上方程组是一个非线性的方程组,Abaqus中采用的是Newton-Raphson迭代算法进行求解。

4.2 多点成型有限元的建模

利用Abaqus软件建立人工颅骨多点成型三维模型,如图6所示。

图6 人工颅骨多点成型三维模型Fig.6 Artificial Skull Multi-point Forming 3d Model

其中基本体是直径为14mm半球形状的刚体,为了节省CPU时间,提高数值计算效率,仅保留了模型中与弹性垫接触的基本体端部部分,而不将基本体杆部计入模型中,按照10×10的矩阵排列,如图7所示。

图7 基本体阵列示意图Fig.7 Basic Body Array Diagram

模型定义三种材料属性,分别是模具钢、硅胶弹性垫和PEEK材料。模具钢采用线弹性模型描述材料特性;硅胶弹性垫板用两个Mooney-Rivlin常数来描述材料特性[16];PEEK材料采用Johnson-Cook本构模型来描述材料特性。多点模具基本体的z轴坐标数据根据颅骨模型的原始文件,利用UG软件测量获得,模型文件,如图8所示。

图8 颅骨模型原件图Fig.8 Original Skull Model

动模板、PEEK 板、硅胶弹性垫采用八节点六面体单元C3D8R划分网格,上模固定套和下模固定套采用刚性的结构化、四节点四面体壳单元C3D4 划分网格,整套模具完成网格划分后,如图9所示(除去下模固定套)。

图9 多点模具网格划分图Fig.9 Finite Element Mesh Partition Diagram of Multi Point Die

4.3 多点无模成型工艺参数优化的结果

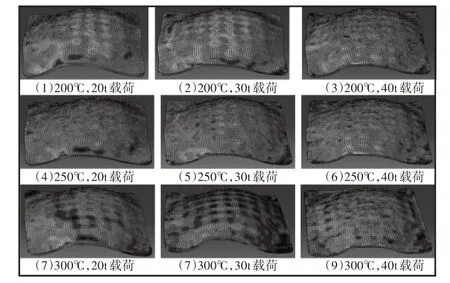

采用基本体群为10×10的多点模具,分别选择3个压力参数和加热温度参数进行有限元模拟,观察模拟所得PEEK板材的变形情况。采用控制变量的方法,在温度为200℃,250℃,300℃条件下,分别进行施加载荷为20t,30t和40t数值模拟实验。实验一共为9组,如表1所示。模拟结果,如图10所示。优化目标函数的结果,如表2所示。

表1 工艺参数分组模拟情况Tab.1 Process Parameter Grouping Simulation

表2 不同工艺参数条件下目标函数的结果Tab.2 Results of Objective Function Under Different Process Parameters

图10 PEEK板材数值模拟结果Fig.10 PEEK Plate Numerical Simulation Results

4.4 成型压力参数对成型的影响

依据控制变量法,在相同的加热温度下,比较模具压力对PEEK板材成型结果的影响,则将实验一、二、三,实验四、五、六,实验七、八、九分别并合并为三组,如图10所示。将其每行归为一组),分析随着模具压力的增大,PEEK板材成型质量变化。

(1)在200℃条件下,随着载荷从20t上升到40t,PEEK 板材在与基本体间接接触的部位应力集中更加明显,板材整体的应力分布不均匀程度加强,表面的平整度变差,压痕由不明显变为严重,甚至有明显压痕出现。由于200℃时PEEK板成型的抗力较大,所以压痕表现的不明显,这时主要缺陷为轮廓误差,所以随着压力的增大,其目标函数值逐渐减小,在压力增大时,板材与模具基体的接触表现得越来越好,目标函数减小的较快,但是目标函数增加到40t时,由于有明显压痕出现,所以目标函数下降变得缓慢。在200℃条件下总体来说板材整体轮廓模型在30t条件下最好,20t条件下变形不够完全,40t条件下板材有明显压痕出现。

(2)在250℃条件下,根据PEEK板料的本构方程可以看出成型抗力减小,成型性能表现较好,成型质量得到提高。随着载荷从20t上升到40t,板材整体的应力分布始终较为均匀,板材也都没有出现明显的应力集中部位。在20t和30t条件下,板材表面的平整度良好,压痕由不明显变为明显。在40t条件下,板材上下表面都有压痕出现,下表面压痕甚至呈现为凹坑形式。板材整体轮廓模型在30t条件下最好,20t条件下变形不够完全,40t条件下板材已经被压坏。

(3)在300℃条件下,PEEK板料出现软化,随着载荷从20t上升到40t,PEEK板材体的应力分布不均匀程度加强,在与基本体间接接触的部位应力与周围明显不同,表面的平整度变差,压痕严重,板材被破坏程度加剧。板材整体轮廓模型在20t条件下最好,30t条件下开始出现局部凹陷,40t条件下整块板材已经完全被压坏,底部凹坑遍布。

成型压力较低时,模具成型不够充分,压力过大时又会产生明显压痕,因此最优成型压力参数应该选择中间值30t最为合适。

4.5 加热温度参数对成型的影响

依据控制变量法,在相同的模具压力下,比较加热温度对PEEK板材成型结果的影响,则将实验一、四、七,实验二、五、八,实验三、六、九分别并合并为三组(如图10,将其每列归为一组),分析随着模具压力的增大,PEEK板材成型质量变化。

(1)在20t 条件下,随着加热温度从200℃上升到300℃,PEEK板材整体残余应力分布逐渐变得更小更均匀,应力集中现象依次减轻,但是由于温度不断增加,板材逐渐变软,压痕依次加深。板材整体成型完成度随温度升高而变好,压痕加深是因为压力的增大所导致,在20t条件下,由于成型压力较小,在不改变成型压力的条件下,升高温度能够明显改善成型性能。

(2)在30t 条件下,随着加热温度从200℃上升到300℃,PEEK 板材整体残余应力逐渐变小,成型完成度依次提高,但是200℃条件下由于板材较硬出现了明显的应力集中,300℃条件下由于板材较软,压痕已经以凹坑的形式出现。同样板材优化的目标函数值也是在250℃条件下最小。

(3)在40t条件下,随着加热温度从200℃上升到300℃,成型完成度依次增加,但是由于成型压力较大,随着温度的升高,PEEK板材出现了不同程度的损坏,压痕也变得十分严重。整体残余应力随温度升高而降低,压痕的深度也随板材变软而加深。

加热温度较低时,模具成型不够充分,温度过高时又会产生明显压痕,因此最优加热温度参数应该选择中间值250℃最为合适。

5 结论

在争取获得较高PEEK板材成型完整度的基础上,以表面形貌的误差为目标函数,综合分析模具压力和加热温度对板材成型造成的影响,可以发现,当载荷为20t时不能使板材完全变形,载荷为40t时又会将板材压坏,因此合理的载荷参数应选择30t。加热温度为200℃时板材较硬出现了明显的应力集中,韧性不好,容易在使用过程中产生疲劳损坏,加热温度为300℃时板材较软,会导致明显的压痕,甚至以凹坑的形式呈现,直接导致板材损坏,因此温度应选择250℃较为合适。

综上所述,采用模具压力为30t,加热温度为250℃的模具工艺参数作为最优参数,此时表面形貌的误差为目标函数值最小为1.28mm。