用于钛合金攻丝的直槽丝锥参数优化设计

2021-11-22赵胜荣闫献国

郭 宏,赵胜荣,闫献国,曹 铎

(太原科技大学机械工程学院,山西 太原 030024)

1 引言

难加工材料由于其特殊的材料性能,通用丝锥难以进行高效加工,且攻丝是零件完成的最后工序之一,在此阶段攻丝断裂的成本通常很高,因此通过改变切削过程以及丝锥参数提高攻丝性能显得尤为重要。为此,针对难加工材料攻丝问题:文献[1]在成组丝锥攻丝受力与扭矩分析的基础上对其进行不等径设计,提高了丝锥加工质量和使用寿命。文献[2]设计了一种切削、修正和巩固为一体的先端铲背丝锥,提高了其钛合金攻丝性能。文献[3]为解决铝合金攻丝产生的积屑瘤对表面成形精度的影响,提出了一种提高内螺纹精度的变形切削丝锥,其每个锥齿上都有螺旋线变形齿和切削齿。文献[4]对硅合金攻丝过程的稳定性进行研究,并通过对丝锥添加DLC涂层降低了积屑瘤的产生。文献[5]使用一种锥铣刀具进行两种组合加工(先钻后攻螺纹),采用ODS和FEM有限元建模对Al-Si-Cu4攻丝过程进行优化,以获得更稳定加工条件,提高刀具寿命。文献[6]对钛合金在轴向和扭转振动辅助攻丝作用下的攻丝机理和性能进行实验研究,建立了基于攻丝过程中轴向力和扭矩变化的攻丝周期,证明了振动对Ti-6AL-4V攻丝过程的影响。

以上研究均为对丝锥结构参数和加工参数进行综合优化来提高难加工材料的可加工性。本文从优化直槽丝锥参数方面出发以难加工材料Ti-6AL-4V作为攻丝对象,利用AdvantEdge有限元软件进行攻丝模拟,并采用正交试验方法分析结构参数丝锥前角、后角、锥角和切削参数转速对难加工材料攻丝性能的影响,确定了较优参数组合,提高了难加工材料的攻丝性能。

2 直槽丝锥模型建立和受力分析

2.1 丝锥几何模型建立

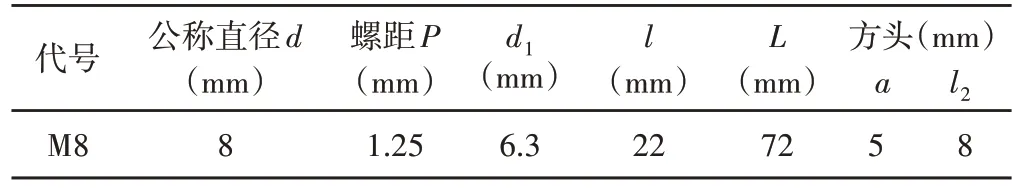

为了提高刀具的耐热性和硬度,丝锥材料选取含钴高速钢HSS/Co-M35进行有限元仿真,丝锥三维模型如图1所示,其中刀具直径为8mm,其他尺寸,如表1所示。

表1 M8粗牙普通螺纹丝锥基本尺寸Tab.1 Basic Dimensions of Tap for Coarse Thread

图1 丝锥三维模型Fig.1 3D Model of the Tap

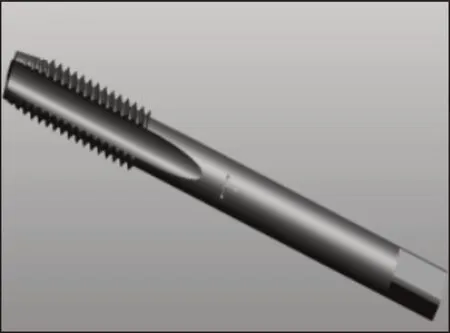

完整齿丝锥模型在AdvantEdge有限元软件中进行攻丝模拟计算大约需要1320h,为了降低仿真计算时间,采用分段模型进行数值模拟可有效提高计算速度[7]。分段模型采用丝锥的切削部分,丝锥模型,如图2所示。

图2 分段模型Fig.2 Segmented Model

在攻丝过程中,最大扭矩和磨损出现在丝锥切削部分,丝锥校准部分承受的扭矩和轴向力较低(在丝锥磨损后期,该部分扭矩和磨损会加大)。因此,在仿真中刀具采用分段模型能够有效反映出攻丝全过程中的受力状态(丝锥初次使用)。

此外,文献[8]完成了Ti-6AL-4V 的攻丝实验与AdvantEdge软件攻丝仿真的结果对比,其攻丝扭矩和切屑形态与仿真实验结果相近,验证了有限元仿真的可行性。

2.2 直槽丝锥攻丝受力和扭矩分析

直槽丝锥切削部分承担主要受力,因此截取切削锥部分的一个刀齿为研究对象进行受力分析。

切削过程中,直槽丝锥沿Z轴做进给运动的同时绕Z轴以转速v进行攻丝。绕Z轴转动的同时,受到来自前刀面的阻力为主切削力Fc;丝锥齿后刀面与工件已加工表面接触,导致工件材料弹性恢复挤压所产生的正压力N1作用于丝锥后刀面,工件材料弹性恢复所产生的正压力N2和正压力N3分别作用在齿顶两侧副后刀面上;同时丝锥与工件接触产生一定的摩擦力,分别为后刀面、齿顶两侧副后刀面与工件之间产生的摩擦力Ff1、Ff2、Ff3。将上述各力合成在各切削平面,分别分解成平行于进给方向的轴向力Ft和垂直于进给方向的径向力Fp,受力分析,如图3所示。

图3 直槽丝锥齿受力分析Fig.3 Force Analysis of Straight Flute Tap Teeth

在攻丝过程中,切削合力的公式如下所示:

其中,Fc、Fp、Ft的计算公式如下所示:

式中:CFc、CFp、CFf—工件材料和加工条件有关的系数;

xFC,yFC,xFp,yFp,xFt,yFt—各影响因素的指数;

KFc、KFp、KFf—各切削分力的影响因素修正系数之积。

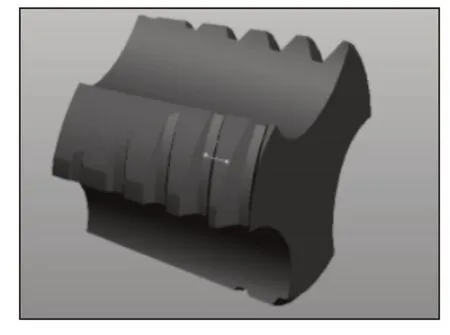

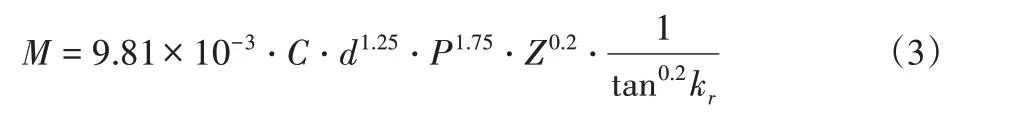

直槽丝锥攻丝扭矩的经验公式[9]如下所示:

式中:M—攻丝扭矩总值;C—工件材料系数;d—丝锥大径;P—直槽丝锥螺距;Z—直槽丝锥的容屑槽;kr—直槽丝锥切削锥角。

3 攻丝试验方案设计

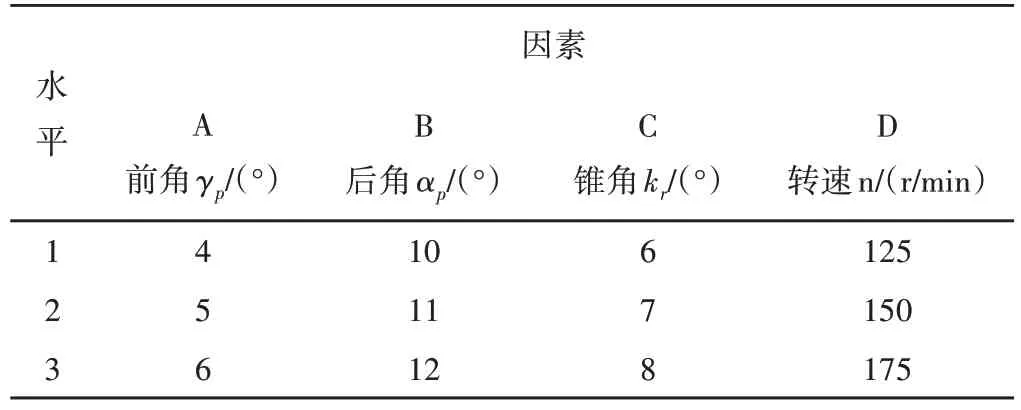

攻丝过程受很多因素的影响,其结构参数和速度是主要影响因素,选择4个影响因素(丝锥前角、后角、锥角和转速)进行正交试验分析,其因素水平表,如表2所示。

表2 正交试验因素水平表Tab.2 Factor Level Table of Orthogonal Test

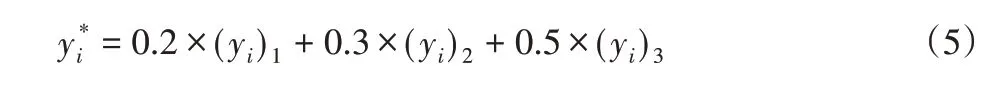

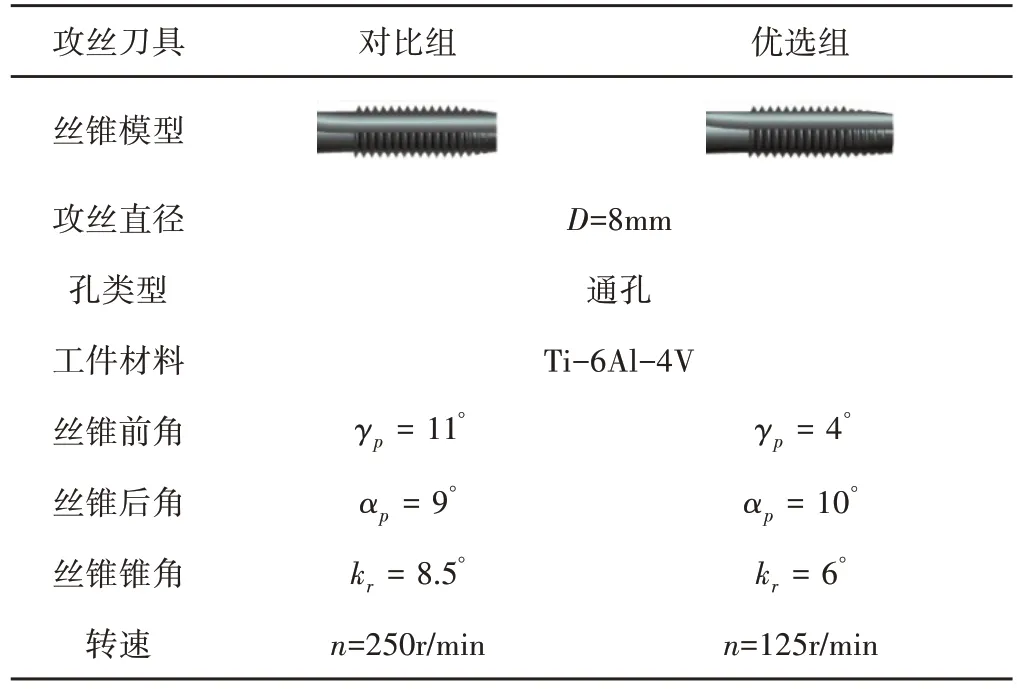

试验中以丝锥前角、后角、锥角和转速的最大值作为评判丝锥攻丝性能的评价指标,并使用综合评分公式将多指标转化为单指标问题解决。综合评分公式如下所示:

式中:—第i号攻丝试验的综合跑分;wk—第k项指标转化系数。

在完成攻丝工艺时,由于切削过程是封闭加工,攻丝产生的切屑不易排出。加之,钛合金材料具有弹性模量小、导热系数小的特点,在切削过程中会导致切削温度升高、攻丝扭矩增大、加速刀具磨损、攻丝扭矩增大等问题[10]。其次,提高攻丝质量、实现降温降扭是丝锥结构改进的主要目标。参照论文[11]将温度的转化系数w3设为0.5;攻丝温度升高会加剧刀具的磨损,从而导致扭矩升高,将扭矩的转化系数w2设为0.3;轴向力对攻丝过程的影响起次要作用,将轴向力的转化系数w1设为0.2。故本试验的综合评分公式为:

4 仿真试验结果与分析

4.1 M8直槽丝锥攻丝过程有限元仿真

在AdvantEdge有限元仿真软件中无法完成直槽丝锥的三维建模和标准丝锥参数定义,需通过proe三维软件进行建模并保存为STEP格式导入该有限元软件中。

本试验方案采用正交试验寻优方法,对M8直槽丝锥进行非标建模,除丝锥前角、后角、锥角以外,其他结构参数均与标准粗牙丝锥参数一致。在攻丝仿真过程中,刀具材料为HSS/Co-M35,工件材料为Ti-6AL-4V,选用机油加煤油按1:1的比例加入的润滑剂,采用浸入式润滑,初始冷却温度为20℃。

4.2 试验结果分析

在影响因素水平表的基础上生成L9(34)正交仿真试验组,通过AdvantEdge软件进行仿真,试验结果,如表3所示。

表3 L9(34)正交试验及其结果Tab.3 L9(34)Orthogonal Experiment and Its Results

由于轴向力Fz数据较大,而其他评价指标数据较小,数据变幅太大,为提高多指标综合评价的正确性进行归一化处理,将轴向力、扭矩、温度分别除以自身数据最大值所得的数据带入式(5)完成综合评分。综合评分分析结果,如表4所示。

不同因素对攻丝性能的影响程度随着极差值的增大而增大,由表4可知,直槽丝锥对钛合金攻丝性能的影响大小因素依次为:B(丝锥后角)>D(转速)>A(丝锥前角)>C(丝锥锥角)。如下分别为各因素对攻丝性能的影响状态:

表4 综合评分法分析表Tab.4 Comprehensive Scoring Analysis Table

丝锥前角因素列:k2>k3>k1;

丝锥后角因素列:k3>k2>k1;

丝锥前角因素列:k3>k2>k1;

转速因素列:k2>k3>k1。

攻丝过程中,为了提高螺纹质量,力求降低扭矩和温度,同时在满足前两者的前提之下尽量的降低轴向力,所以应该选择四个因素(丝锥前角、丝锥后角、丝锥锥角、转速)中最小值所对应的水平。根据表3的结果可知,优选方案为丝锥前角4°、丝锥后角10°、丝锥锥角6°、转速125 r/min,并作为优选组使用。

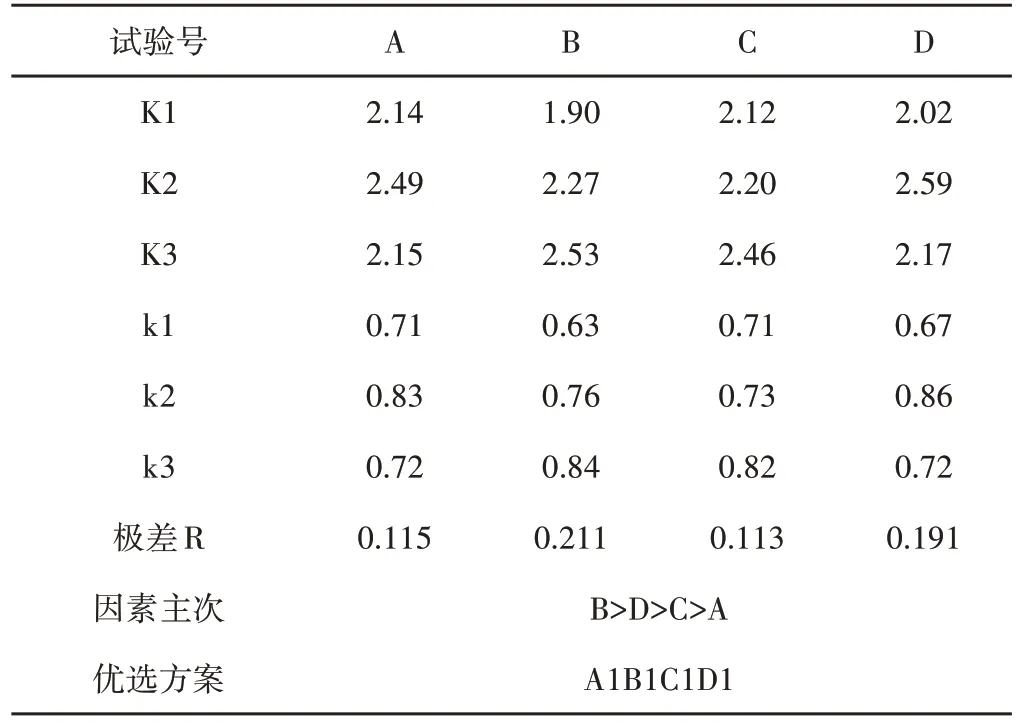

4.3 优选组与对比组的比较

对比组选取彭菲[8]硕士论文中针对Ti-6AL-4V攻丝的标准丝锥参数(该参数在标准粗牙丝锥结构参数范围内)优化的最优组。试验仿真过程中刀具材料与对比组相同,均为M8直槽丝锥,优选组与对比组丝锥参数,如表5所示。

表5 优选组与对比组参数表Tab.5 Parameters of Preferred Group and Comparison Group

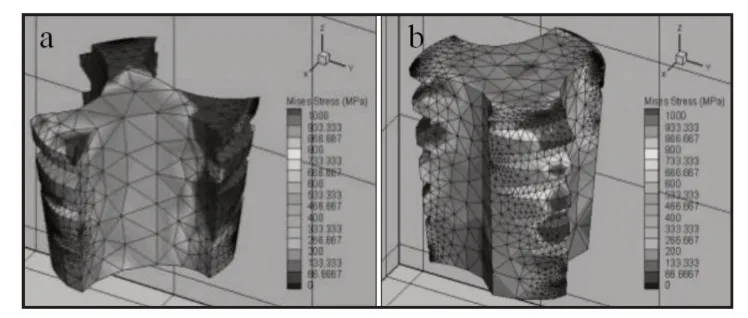

如图4、图5所示,a为对比组,b为优选组。在攻丝过程中,丝锥刀尖处所受应力和温度最大,是磨损测量的主要位置,同时在切削中,不能良好的排屑直接影响到加工质量和刀具耐用度。因此,在分析中从如下两方面进行。

图4 应力分布云图Fig.4 Stress Distribution Cloud Diagra

图5 切屑形态图Fig.5 Chip Morphology

(1)丝锥齿上的应力分析。由于钛合金材料硬度大、热传导率低,在攻丝过程中容易发生崩刃、磨损,致使通用丝锥寿命大大降低,而可对丝锥进行刃口钝化、优化丝锥结构、添加涂层等方法降低应力和磨损,有效提高丝锥寿命。如图4所示,b组通过优化丝锥参数降低了丝锥齿上的应力,相比之下,a 组的应力超过1000MPa的区域明显超过b组,而b组应力超过1000MPa的区域仅出现在丝锥齿与工件首先接触的位置。可以看出,b组(优选组)有效降低了应力。

(2)切屑形态分析。较小直径的切屑容易排出,当直径达到一定尺寸之后容易导致刀具磨损和排屑困难[12]。在对Ti-6Al-4V工件进行攻丝所产生的切屑为崩碎状,当崩碎尺寸超过容屑槽容屑范围也会导致加工问题,因此,较小的切屑有利于加工过程,降低切削扭矩。如图2所示,a、b组的切屑均为崩碎状,与实际加工相符。a组的切屑形态比b组大,这也是导致a组应力比b组应力大的原因之一。因此,b组(优选组)的切屑形态更为理想。

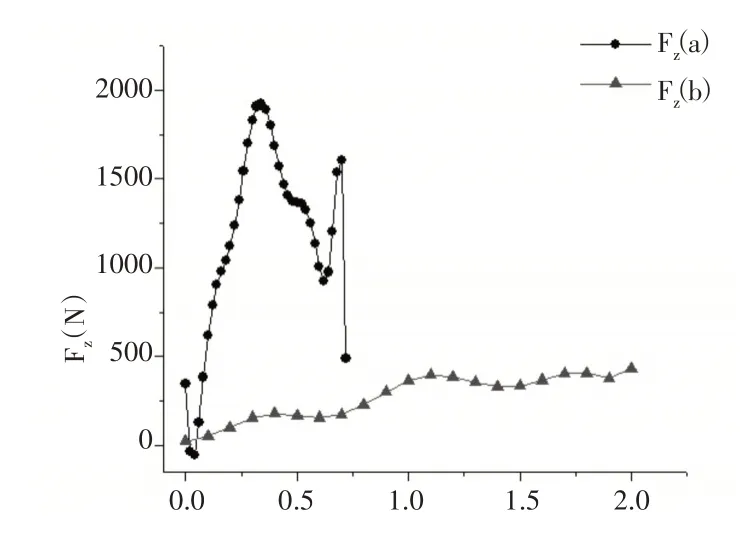

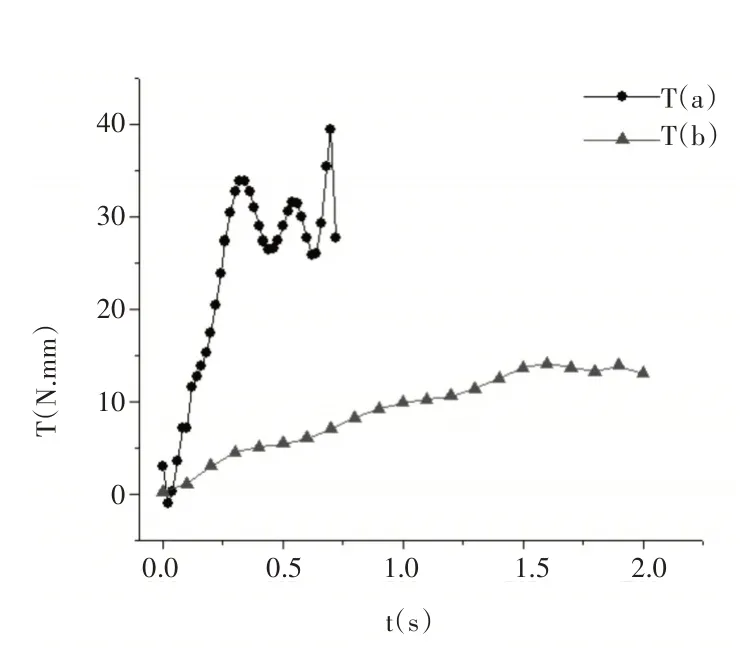

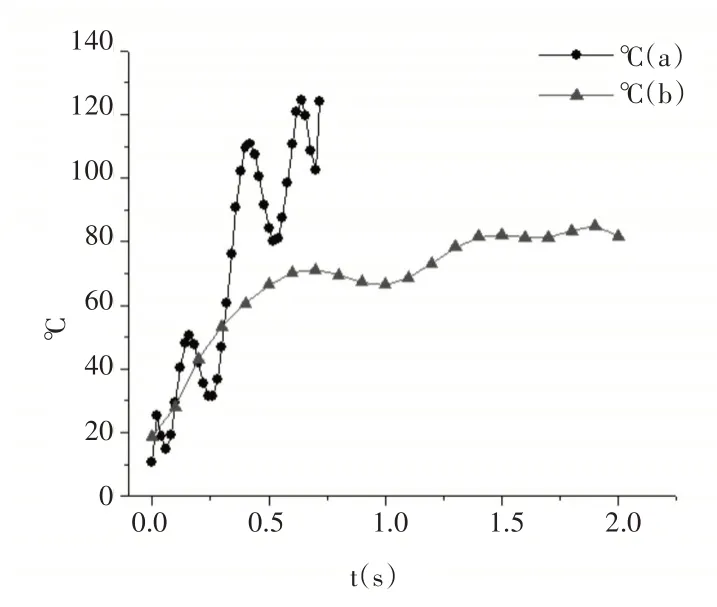

对比组(a)和优选组(b)的轴向力、扭矩、温度对比图,如图6、图7、图8所示。难加工材料攻丝过程中,较高的转速会加速刀具磨损、降低加工质量,优选组(b)选取转速125 r/min。其中优选组(b)曲线较平滑,可证实其攻丝过程更加稳定。优选组(b)的各项评价指标(Fz、T、温度)较对比组(a)而言,数值降低明显,其最大轴向力为433.8N、最高温度为84.93℃、最高扭矩为14.23 N·mm。

图6 轴向力变化对比图Fig.6 Comparison of Axial Force Changes

图7 扭矩变化对比图Fig.7 Comparison of Torque Thanges

图8 温度变化对比图Fig.8 Comparison of Temperature Changes

在攻丝过程优化中,降温降扭是主要优化指标,优选组有效降低了切削温度和扭矩(减少磨损),可提高丝锥使用寿命和螺纹质量。将加与对比组相比,优选组攻丝性能有所提高。

由于钛合金成本昂贵,在优化攻丝过程首先应保证攻丝质量,其次是效率。综合所有参数,选择优化后的丝锥结构和配套加工转速,可有效提高刀具寿命。

5 结论

通过对Ti-6Al-4V加工的丝锥参数优化实验结果可知:

(1)在AdvantEdge有限元仿真分析中,对含钴高速钢丝锥针对Ti-6AL-4V进行攻丝的影响因素由小到大依次为:丝锥后角>转速>丝锥锥角>丝锥前角。其中,正交试验中最优组合为:丝锥前角4°、丝锥后角10°、丝锥锥角6°、转速125 r/min。该组合攻丝过程中,扭矩、温度均降低明显且降低了刀齿处的应力集中。

(2)与标准丝锥相比,丝锥在结构参数上改进后其攻丝性能有所提升,其优选组有效降低应力、温度、扭矩以及轴向力,为改进钛合金攻丝丝锥的设计方案提供指导。