干法分离植物源蛋白质研究进展

2021-11-22朱红广李再贵佟立涛

王 媛,朱红广,李再贵*,佟立涛

(1 中国农业大学 北京 100083 2 中国农业科学院农产品加工研究所 北京 100193)

动物蛋白由于优异的食用品质和营养成分使其成为人类不可或缺的食物。因能量传递效率有限,故每生产1 kg 动物蛋白需要消耗6 kg 植物蛋白[1]。随着世界人口数量增长,预计全球蛋白质需求量未来几十年内将翻1 番[2]。随着动物蛋白质生产带来的环境承载压力逐渐接近极限,用植物源蛋白质替代部分动物蛋白,有利于经济和环境可持续发展[3]。植物源蛋白质营养丰富且全面,从营养品质来说亦是良好的蛋白质来源[4]。大量研究表明,植物源蛋白质占比多的膳食模式能够改善高血脂和心血管疾病[5]。植物源蛋白质在食品工业中也有广泛应用,如利用其溶解性、乳化性、起泡性和水/油结合等特性开发各种食品[4,6]。

湿法是分离植物源蛋白质最常用的方法,其蛋白质产物纯度高,然而需消耗大量的水和能量,产生废液,并造成水溶性蛋白质流失和蛋白质变性失活。利用湿法分离羽扇豆蛋白时,每获得1 kg蛋白至少消耗80 kg 水、22.4 kg 己烷、40 g NaOH和40 g HCl,并产生大量废液[7]。因pH 值和温度的剧烈变化,蛋白质易变性而失去其天然功能特性[8-9]。干法分离是一种利用蛋白质与其它细胞组分物理性质差异进行分离的方法,其步骤简单,条件温和,且蛋白质产物组成完整、变性度低,具有更广的应用范围。本文综述植物源蛋白质的干法分离,分析相关影响因素和蛋白质产物功能特性,提出干法分离技术面临的问题和未来研究发展趋势,以期为高效分离植物源蛋白质提供参考。

1 干法分离的过程

1.1 粉碎

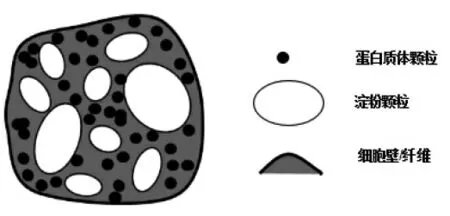

粉碎可减小物料粒度,增大比表面积,使细胞组分充分暴露出来。如图1所示,豌豆子叶细胞中,淀粉颗粒粒径约25 μm,蛋白质体颗粒粒径约1~3 μm[11-12]。粉碎时将淀粉和蛋白质颗粒从细胞质基质中释放出来,蛋白质体颗粒比淀粉颗粒更小且带电性更强,进而利用淀粉与蛋白质的物理特性差异进行分级。

图1 豌豆细胞及其粉碎产物示意图[10]Fig.1 Schematic drawing of cells of pea and the fragments after milling[10]

冲击式粉碎机、气流式粉碎机和介质搅拌磨是常用的干法粉碎设备。冲击式粉碎机是利用高速旋转转子上的冲击元件(棒、锤、叶片等)对物料剧烈地冲击,产生高频强力冲击、剪切等作用[13-15]。气流式粉碎机使物料颗粒以及颗粒与室壁间在高速流体作用下发生碰撞、冲击和研磨而产生强烈粉碎作用[16]。气流粉碎得到的粉末粒径分布范围窄,且粉碎过程中会产生冷却效应,粉碎温度较低,不易破坏物料天然功能特性[17]。介质搅拌磨主要由研磨介质(钢球、陶瓷球、玻璃球等)和搅拌器构成,搅拌器高速旋转,搅动研磨介质产生冲击力,在磨介自身重力以及产生的挤压力作用下对物料进行冲击、研磨、剪切[16,18]。对于不同植物原料需要针对性选择粉碎设备,将子叶或胚乳充分破碎的同时,减少对于细胞组织(如淀粉颗粒)的破坏[19]。Sosulski 等[20]研究发现砂磨(介质搅拌磨的一种)小麦粉中破损淀粉含量低于针磨(冲击式粉碎机的一种)。Létang 等[21]研究表明,与针磨相比,气流喷射磨(气流式粉碎机的一种)能够将软质和硬质小麦细胞组分更好地分离,且综合能效更好。气流式粉碎机可以将物料粉碎得很细,粒度分布均匀,适合粉碎绿豆等硬度大的豆类。冲击式粉碎机结构简单,运转稳定,粉碎能力较强,然而由于机件高速运转及颗粒冲击碰撞,不可避免产生磨损问题,一般不适用于处理硬度太高的物料。

1.2 分级

1.2.1 气流分级 气流分级基于粉碎后蛋白质和淀粉颗粒粒度和密度差异,将粉碎后细胞组分分级。在分级机中,粉末悬浮在气流中,通过分级机轮叶片高速旋转形成的离心逆流分离区,气流产生的阻力和分级机叶轮产生的离心力共同决定了最终形成产物粒径大小。气流分级机依据分级原理可分为离心式分级机、旋风式分级机和涡流式分级机[22-24]。

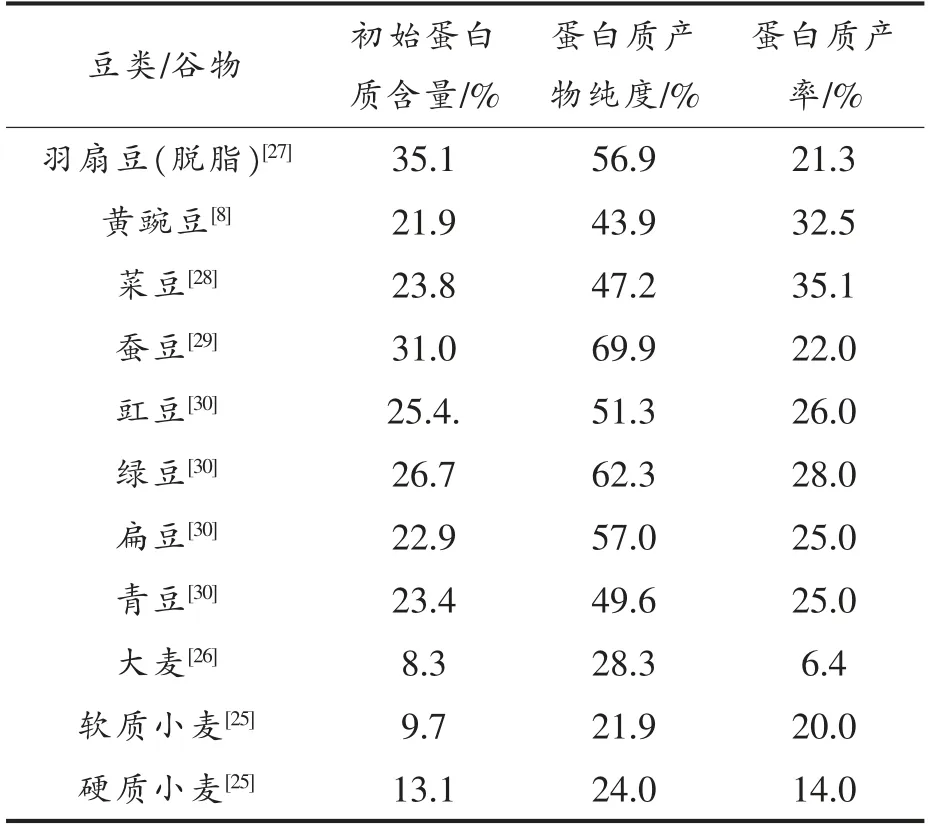

利用干法粉碎和气流分级从豆类或谷物中分离蛋白质的研究结果如表1所示。谷物蛋白质产物纯度为21%~28%,产率为6%~20%[25-26]。豆类蛋白质产物纯度可达44%~70%,产率可达21%~35%[8,27-30],效果优于小麦等谷物。这是因为豆类中蛋白质含量高,且细胞结构中淀粉和蛋白质结合松散,更有利于分离[25]。理论上,豆类通过气流分级获得的最大蛋白质纯度可以达到蛋白质实际含量(70%~88%)[31-32],而目前还存在很大提升空间。

表1 通过气流分级得到的几种豆类和谷物蛋白质产物Table 1 Protein enrichment by air classification for several legumes and grains

1.2.2 静电分级 静电分级是另一种研究较多的分级方法,基本原理是基于颗粒间带电性差异。蛋白质氨基酸残基、N-末端和C-末端存在可电离基团,易于带电荷。而淀粉、膳食纤维等组分的化学结构中没有可电离基团,所以蛋白质颗粒带电荷能力远远高于其它颗粒[33]。可根据电场中不同颗粒受到不同电场力来分级。静电分级技术已经在塑料、金属垃圾回收等领域得到广泛应用,并在分离麦麸和米粉等方面展现出良好前景[34-35]。

静电分级前一般采用感应充电、电晕充电或摩擦充电的方式对物料施加电荷[36-38]。感应充电基于粒子极性和导电性,使物体在静电场的作用下发生电荷再分布。Remadnia 等[39]利用金属带式输送机和连接负高压电源的旋转辊电极对粉末进行感应充电,开发出从小麦粉中分离麸皮和蛋白质分级技术。电晕充电基于离子轰击分开导电粒子和非导电粒子[36],并已应用于农业中种子除杂和选种[40]。摩擦充电是颗粒在介质中相互碰撞而发生电子转移[41]。物料发生物理接触时,功函数较高的粒子带负电,功函数较低的粒子带正电[42]。不同材料由于其蛋白质体形状、粒径和表面特性等差异,摩擦充电特性不同。在麦麸中,糊粉层和胚乳蛋白质颗粒在摩擦充电后带正电荷,麸皮中纤维颗粒带负电荷[43],而水稻的蛋白质体颗粒摩擦充电后带负电荷[44]。

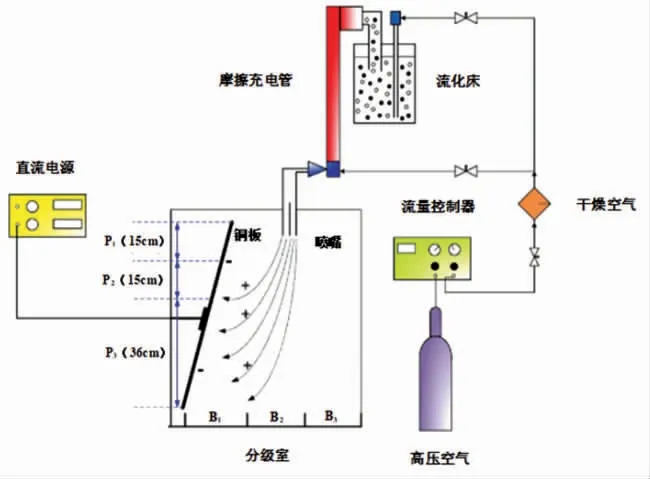

Tabtabaei 等[33]设计了一种摩擦充电式静电分级器用于分离菜豆蛋白(图2),包括流化床进料系统、摩擦加料管、垂直铜板电极和分级室。用磁力搅拌器搅拌物料粉末使其流态化,气动输送入摩擦充电管。颗粒通过颗粒-管壁和颗粒-颗粒相互接触摩擦而带电荷后,以流态化带电颗粒的形式进入分级室。分级室中的垂直铜板被施以直流电压,颗粒在重力和电场共同作用下,不带电、富含碳水化合物的颗粒落入分级室底部,富含蛋白质的颗粒带正电荷,吸附在带负电的铜板上或少部分落入分级室底部。菜豆粉分级试验显示蛋白质产物纯度可达47.0%,为原菜豆粉(25.4%)的2倍,而蛋白质(17.1%)的产率仍然较低。Mayr 等[45]通过优化单级和两级摩擦静电分级,菜豆蛋白质产物纯度分别达到38%和60%[46]。还有研究将类似的静电分级系统用于提取玉米纤维和小麦阿拉伯木聚糖[43,47]。

2.3 A组与B组分娩结局对比 A组除剖宫产、产褥期感染率外,其余不良结局发生率均低于B组,差异有统计学意义(均P<0.05)。见表3。

图2 摩擦充电式静电分级器的工艺流程示意图[33]Fig.2 Process flow diagram of the tribo-electrostatic separator[33]

2 影响干法分离效果的因素

2.1 物料特性

不同植物细胞中淀粉与蛋白质颗粒粒径和结合形态不尽相同[48]。小麦淀粉颗粒的粒径呈双峰分布,其中大部分以20~35 μm 透镜状颗粒存在,少数以2~10 μm 小球形颗粒存在。粉碎后颗粒可分为2 个部分,粒径较大部分(10~40 μm)淀粉颗粒更多,而较小部分(<10 μm)是蛋白质碎片和嵌入其中的小淀粉颗粒,蛋白质纯度也较低[49]。与小麦等谷物不同,豆类子叶细胞中淀粉颗粒粒径约为25~40 μm,大小分布均匀,蛋白质以1~10 μm蛋白质体颗粒的形态存在,粉碎过程中淀粉和蛋白质颗粒能够更好地分开[3]。Pelgrom 等[12]经干法粉碎制得不同粒径的豌豆、黄豆、鹰嘴豆和扁豆粉再进行分级,结果显示当粉碎后颗粒粒径分布曲线与淀粉颗粒粒径分布曲线最大程度地重叠时,最有利于分级过程。与软质小麦相比硬质小麦中淀粉和蛋白质基质结合更加紧密,分离效果相对较差,这表明物料硬度会影响干法分离效果[49]。Tyler 等[50]研究了8 种豆类的硬度与粉碎质量及分级效率的关系,发现豆类的硬度与蛋白质分级效率呈负相关。

物料中其它组分(油脂、水分等)也是影响干法分离效果的重要因素。油脂通过增强黏性和毛细管桥接作用使粉末间黏附力增强,不利于颗粒分散[51]。油脂还能够软化物料,导致粉碎需要消耗更多能量。羽扇豆、大豆、鹰嘴豆和皱豌豆等油脂含量较高的豆类都有相似的研究结果[52]。Booth等[53]将羽扇豆脱脂后分离得到纯度为61%的蛋白质产物。Challa 等[54]报道了脱脂后大豆蛋白质产物纯度仅从53.9%提升到55.3%~55.7%。降低物料中水分含量会使细胞组织韧性降低,脆性增加[55]。Tyler 等[11]研究表明,干燥后物料在粉碎过程中易产生小颗粒,通过气流分级蛋白质产率更高,且能耗更低。Pelgrom 等[12,56]研究发现羽扇豆和豌豆水分含量低与气流分级蛋白质纯度降低有关。在干法分离前,应根据物料特性来确定前处理方法(脱脂、干燥等)和最佳处理条件。

2.2 粉碎程度

气流和静电分级效果都受到粉碎程度影响。Pelgrom 等[9]研究发现,黄豆气流分级的蛋白质产物纯度随粉碎程度增加而提高,这是由于粉碎程度增加可使蛋白质更好地与淀粉分离。然而,过度粉碎会形成过细、比表面积过大的颗粒,导致颗粒间范德华力增强,流动性变差,不利于颗粒分散。颗粒更容易粘在分级机内壁造成产率下降[27,57]。过度粉碎还会导致形成更多破损淀粉,分级时破损淀粉易进入蛋白质产物中,引起产物纯度下降[52]。Wang 等[58]研究了粉碎机分级轮速对静电分级效果的影响,分别以2 500,4 000,6 000 r/min 的分级机轮速粉碎羽扇豆,再经静电分级后蛋白质产物纯度相似。然而,以8 000 r/min 的轮速粉碎,分级后蛋白质没有富集,可能是由于过度粉碎的颗粒粒径过小,且脂质被充分暴露,使颗粒摩擦充电时容易团聚。Wang 等[59]研究表明,小粒径颗粒比表面积大,对气流更敏感,比大粒径颗粒更容易带上电荷。粉碎过程需要调节粉碎参数设置,使物料中蛋白质体得到充分释放又不会使颗粒过度团聚,从而提高分级效率。

2.3 分级条件

气流分级机叶轮速是影响气流分级效果的重要因素。Pelgrom 等[9,51]研究发现提高分级机轮速能使细级分粒径下降,蛋白质纯度提高,然而会导致产量下降。与过度粉碎时相似,可能是由于细级分流动性差,易吸附在分级机内壁,且易发生团聚[58]。使用流动性助剂(如马铃薯淀粉)吸附在大颗粒表面,使颗粒之间距离增大,吸引力减小,能有效提高气流分级过程中蛋白质分离效率[51]。

静电分级器参数,如气流速度、摩擦充电管材料及长度、极板电压等都会影响静电分级效率。提高气流速度能防止颗粒团聚[43],增强颗粒-管壁和颗粒-颗粒碰撞[33],使颗粒带电量更大。Wang 等[59]将静电分级羽扇豆粉的气流速度从10 L/min 增加到20 L/min,蛋白质产物纯度增加。Tabtabaei 等[33]研究发现,虽然较高流速可以增加菜豆粉颗粒的充电密度,而气流湍流导致颗粒聚集形成带正电的团聚体吸附到极板上,导致蛋白质产物纯度降低。Tabtabaei 等[33]研究发现较长的聚四氟乙烯材料的摩擦充电管摩擦带电效率最高。其原因是聚四氟乙烯有效功函数高于其它材料[38,60],足够长的摩擦充电管是保证蛋白质分级效果的基础。Tabtabaei 等[33]还发现,摩擦充电条件恒定时,增大极板电压可增加电场对带正电蛋白质颗粒的吸引力,提高蛋白质纯度和分离效率。总的来说,以适宜气流速度,使用足够长的聚四氟乙烯材料摩擦充电,施加较高极板电压,有利于提高静电分级的蛋白质产物纯度和产率。

3 干法分离蛋白质产物的功能特性

蛋白质天然功能特性有助于食品品质的保持和改良[3,10,61]。理论上,组分越全、纯度越高的蛋白质功能特性越丰富,而实际上从分子尺度实现某种组分完全物理分离是难以实现的[3]。食品品质的形成往往需要多种组分间复杂的相互作用,蛋白质在大部分食品中的应用并不需要其具有100%的纯度。研究干法分离还需更多的关注蛋白质天然功能特性,而不仅仅是追求更高纯度。

与湿法分离相比,通过干法粉碎和气流分级得到的各种豆类(如蚕豆、羽扇豆、海军豆、斑豆和大豆等)蛋白质能够更好的保持天然功能特性[52,62-63]。豆类蛋白质富含白蛋白,具有与蛋清类似的优良泡沫特性[4]。Pelgrom 等[51]研究表明,气流分级羽扇豆蛋白质泡沫的半衰期比经过湿法处理和加热干燥的蛋白质长2.3 倍,表明其具有良好的泡沫稳定性。蛋白质肽链间相互作用是影响泡沫稳定性的重要因素,通过分子间及分子内相互作用形成一层维持泡沫稳定的界面膜[64-65]。经湿法分离并干燥后的蛋白质易形成聚集体,使肽链难以在水-空气界面展开,泡沫稳定性差。Pelgrom 等[9]利用气流分级豌豆蛋白质产物制备了可溶性蛋白质质量分数为25.7%的浓缩液,经加热处理可获得高持水性凝胶,适用于肉类或鱼糜中代替部分肌原纤维蛋白[66]。

蛋白质产物的质量高低也体现在消化率上。Opazo-Navarrete 等[67]比较了碱法提取和粉碎-气流分级提取的藜麦蛋白质在体外胃液中的消化率,结果表明干法分离藜麦蛋白质消化速度快于湿法分离。可能由于湿法分离干燥过程会使蛋白质变性形成聚集体,使得蛋白质不易被水解。Lambers 等[68]研究发现预加的酪蛋白在模拟胃液中消化速度减慢,亦可证明这一推断。

其它组分(如淀粉、油脂和膳食纤维等)的存在也与蛋白质功能特性密切相关。Han 等[62]研究了气流分级后淀粉和蛋白质的功能特性,富含淀粉的粗级分具有更好的保水性、氮溶指数和冷糊黏度,而富含蛋白质的细级分则具有更好的乳化性和泡沫特性。气流分级过程中除蛋白质和淀粉外,其它组分也会进入产物中。豌豆经过气流分级后,细级分中油脂和膳食纤维含量显著高于原豌豆[8]。Tyler 等[30]和Wright 等[69]研究也发现相似趋势。Pelgrom 等[51]观察到气流分级羽扇豆蛋白质产物与原羽扇豆粉相比黏度较低,可能是产物中膳食纤维含量较高所致。羽扇豆蛋白较低的黏度有利于其在植物蛋白饮料中应用[70]。

Jafari 等[28]研究证实静电分级能够保留原菜豆粉氨基酸分布和蛋白质天然结构,而湿法分离会使蛋白质构象发生显著变化。Tabtabaei 等[71]研究发现,与湿法分离菜豆蛋白相比,干法粉碎和静电分级菜豆蛋白产物中含有更多白蛋白,具有较高氮溶指数和优良的乳化性、泡沫特性,而吸水性和吸油性较差。湿法菜豆分离蛋白具有较高吸水性和吸油性,可能是由于蛋白质变性导致暴露出更多非极性侧链所致[72]。

总之,干法分离蛋白质天然功能特性的保留,使其在食品加工中拥有广阔的应用前景。高溶解度可用于植物蛋白饮料,而其乳化性、泡沫特性及黏性等可用于烘焙食品、植物肉、冰淇淋等产品中[19]。干法分离蛋白产物中还有较多膳食纤维和微量营养素,能够为改善新产品配方、口味和营养价值带来益处。

4 干法分离技术存在的问题及发展趋势

蛋白质产物的纯度和产率低是制约干法分离技术广泛应用最主要的问题,其原因在于难以精确预测和控制粉碎和分级过程中颗粒的状态。干法分离技术的关键挑战在于研究细胞的结构、组分间相互作用及其机械性能,这对于解析植物细胞组织的物理分离过程有重要意义。未来的研究需要结合植物原料的特点,优化分离过程、粉碎过程,以期获得纯度更高、产率更高、功能特性更优的蛋白质产物,提升蛋白质分离效率和实际应用价值。

4.1 定量优化粉碎过程

粉碎过程优化依赖于对细胞组分形态,以及在粉碎过程中发生的(微) 破碎行为的进一步研究。通过分析组织细胞蛋白质和淀粉结合方式、黏附性和硬度等信息,优化设备参数[73]。原子力显微镜(AFM)可用来研究材料表面结构及力学性能[74],可测量固体表面并得到三维表面形貌信息。已有研究表明小麦中蛋白质和淀粉结构特征及力学性能与粉碎效果有关[75]。激光诱导击穿光谱(LIBS)是新兴的原子发射光谱分析技术,通过超短脉冲激光聚焦样品表面形成等离子体,对等离子体发射光谱进行分析以确定样品组成,可据此估计蛋白质产物的物理性能[76]。Martelli 等[77]利用LIBS 技术确定了小麦组织力学性质与粉碎过程有关。另一种优化方法是建立模型,例如:用离散单元法(DEM)模型研究粉碎过程颗粒的流动。通过计算作用在单个颗粒上的力所引起的一系列颗粒运动,精准预测颗粒的固体动力学特征,理解颗粒流动和破碎行为[78]。Topin 等[79]用韧性参数表征淀粉-蛋白质的结合方式和黏附性,模拟小麦胚乳破碎过程,优化小麦制粉加工工艺。

4.2 开发改进分级设备

针对豆类或谷物颗粒结构和空气动力学特点,对气流分级机叶片进行设计和改造,开发出高精度分级设备[80]。分级设备产率主要是由粗、细级分的分离程度,以及设备中残留物料量决定,前者可通过改进分级机轮设计来解决,后者则可以考虑设计旋转刮板等辅助设备以减少物料颗粒吸附在设备内壁。

4.3 多种分离方式相结合

不同分离方式在提升蛋白质纯度与产率方面具有不同优势,可利用不同分离方式的优点进行组合来提升分离质量。Pelgrom 等[27]等将气流分级后的豌豆蛋白质再进行静电分级以除去膳食纤维,提升蛋白质产物纯度。理论上利用干法实现蛋白质组分完全物理分离几乎是不可能的,未来还可以考虑干湿法分离相结合。已有研究利用干湿结合的双酶法制备出富含多酚的荞麦蛋白,蛋白质产率显著高于碱提酸沉的湿法分离,且产物具有良好的功能特性[81]。

5 结语

植物源蛋白质的干法分离主要包括粉碎和分级(气流分级、静电分级)2 个过程,物料特性、粉碎程度以及分级条件均会影响干法分离效果。与湿法分离相比,干法分离蛋白质产物纯度虽较低,但能够更好地保持蛋白质天然结构及功能特性。评价蛋白质分离效果不能仅仅局限于纯度,而应研究其在实际加工应用中的作用。干法分离技术目前还存在纯度和产率低的问题,这就要求在未来研究中更加关注物料组织结构和力学性质,优化干法分离粉碎过程,改进分级设备,将多种分离方式结合都有助于提升分离效果。综上所述,干法分离在可持续生产植物源蛋白质方面有着巨大的开发和应用潜力,在完善干法分离技术、提升蛋白质产物纯度和产率以及拓展干法分离技术在食品中的应用等方面都有待深入研究。