深水复合泡沫压缩性能试验与现场应用

2021-11-22胡志强李舒展

胡志强, 曹 耐, 张 亢, 李舒展, 李 鑫, 金 鑫

(1. 中国石油化工股份有限公司石油工程技术研究, 北京 100101; 2. 中国石油大学(北京)安全与海洋工程学院, 北京 102249; 3. 页岩油气富集机理与有效开发国家重点试验室, 北京 100101)

以往油气田开发主要集中于陆地和浅海油气田,生产过程中环空带压难题可通过泄压等方法解决[1-2]。在深水油气田开发中,由于受水深影响,密闭环空压力无法有效释放,当其升高到套管强度极限时,会造成套管挤毁或破裂,对井筒完整性带来严重危害[3-4]。复合泡沫材料是由空心玻璃微珠填充到树脂基体中经过混合、成型、固化形成的一种新型复合材料[5],具有密度低、强度高、加工性能好等优良特性,因而具有广阔的应用前景。在深水油气资源开发中,为解决高温储层流体引起的环空热膨胀压力升高现象,在套管外壁安装一定数量的复合泡沫,利用材料的压缩性能缓解圈闭高压带来的危害,保障管柱安全。目前复合泡沫材料的研究主要集中在准静态和动态力学行为特征方面[6-7],而针对复合泡沫在静水压力环境下力学特性的研究较少,主要原因在于缺乏静水压缩测试的标准实验装置,缺乏研究深水复合泡沫压缩性能的特殊试验。鉴于上述原因,现创新性地开展对复合泡沫材料在静水压力下的压缩性能研究,通过自制的实验设备,对试制出的复合泡沫在静水压力下的压缩强度和体积变化率进行试验,研究不同配比、温度条件下的材料体积压缩率随静水压力的变化规律,分析复合泡沫现场应用情况,以期为深水油气井的设计和环空热膨胀压力防治措施优选提供依据。

1 样品制备与特性分析

1.1 复合泡沫材料制备

以环氧树脂E-51与胺类固化剂593为基体、H60空心玻璃微珠为填充剂、KH550硅烷为改性剂,制备不同微珠填充质量分数的复合泡沫,制备过程如下。

(1)空心玻璃微珠改性处理:用2%的氢氧化钠溶液进行清洗,再用无水乙醇清洗3次,去除表面杂质,烘干。在反应器中依次加入干燥后的空心玻璃微珠、甲苯和硅烷偶联剂,搅拌至形成白色悬浮溶液后,超声分散10 min,移至110 ℃的油浴锅中冷凝回流处理4 h,过滤,无水乙醇洗涤三次,80 ℃下真空干燥12 h。

(2)模具预处理:由于环氧树脂具有较高黏接性,为了防止由于复合材料与磨具黏附,导致脱模困难,必须对模具进行预处理。首先用丙酮将模具擦拭清洗干净后,用吹风机吹干,然后用蘸取适量脱模剂将模具均勾涂抹,并室温放置2 h后,然后再蘸取适量真空桂脂将模具均勾涂抹,再用吹风机吹干待用。

(3)模具预处理后,将称量好的环氧树脂加入至洁净的容器中,加入计量的固化剂和增塑剂,在室温下用电动搅拌机均匀搅拌15 min后,再加入计量的空心玻璃微球,将上述原料继续搅拌10 min后,釆用真空泵抽真空至一定的负压,脱气,将预混好复合材料装入自制不锈钢模具中,常压常温下固化24 h。

1.2 泡沫材料特性分析

空心玻璃微珠是一种微小,中空的圆球状粉末,一般由二氧化硅、氧化铝、氧化锆等无机材料构成。其粒径10到几百微米,壁厚小于10 μm,密度在0.1~0.3 g/cm3,内部充斥标准大气压的气体。根据玻璃微珠在基体中的分散状况,可以建立不同含量玻璃微珠在环氧树脂基体中的结构模型,如图1所示。

图1 空心玻璃微珠在环氧树脂基体中的结构模型Fig.1 Structure model of hollow glass beads in the epoxy resin

当玻璃微珠填充质量分数较低时,泡沫材料承压强度主要由树脂骨架承担;随着玻璃微珠含量增加,体系气相增多,树脂骨架承压能力减弱,当压力超过玻璃微珠承压极限时,微珠破裂,释放出体积;当压力继续增加,泡沫材料承压强度再次由树脂骨架的决定。根据Gibson-Ashby理论[8],空心玻璃微珠和树脂基体均属于弹性多孔材料,压缩应力应变特征可分为3个阶段[9]:线弹性变形、塑性屈服和致密化。当压缩应力达到材料的屈服强度时,孔壁发生弹性屈服,应力开始保持恒定,产生平台。当孔壁完全接触时,材料本身发生压缩,应力迅速升高,进入致密化阶段。

2 试验方案及测试步骤

2.1 准静态单轴压缩试验

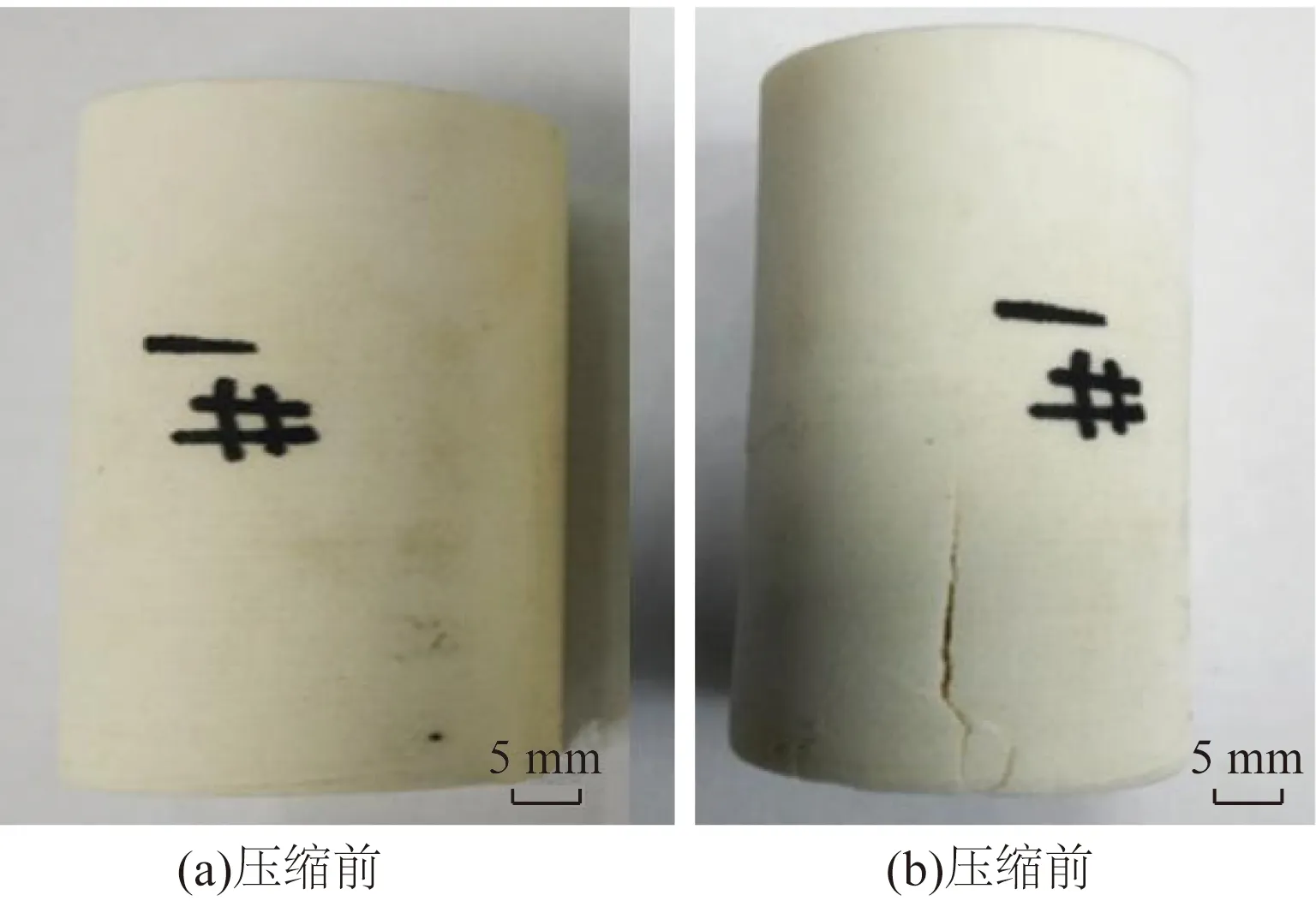

为了对试制的复合泡沫力学性能有初步了解,首先利用三轴试压机进行准静态单轴压缩试验,泡沫样品尺寸Φ50 mm×25 mm,材料密度0.64 g/cm3,测量出材料弹性模量2.09 GPa,泊松比0.38,屈服强度39.95 MPa。压缩试验前、后的宏观形态如图2所示。由图2可以看出,破坏后的试件局部呈现轻微凸起,多条裂纹相互交错,甚至出现材料破坏崩落现象,可见准静态单轴压缩过程中复合泡沫的破坏形式是树脂基体的剪切破坏和微珠破裂的综合表现。

图2 泡沫样品压缩前后照片对比Fig.2 Sample comparison before and after the compression test

2.2 静水压压缩试验

2.2.1 试验原理和误差分析

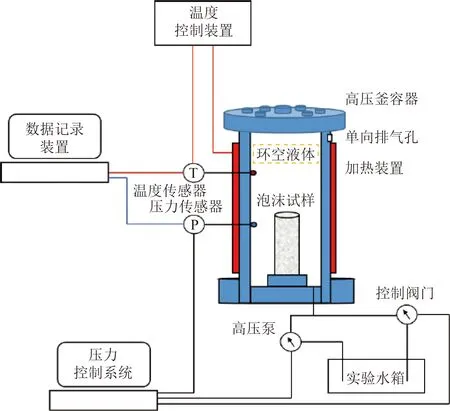

复合泡沫下入井筒后浸没在钻完井液中,承受静水压作用。为了模拟实际工况,研制出一套静水压力测试装置,对泡沫材料在静水压载环境下的破坏强度和体积变化率进行研究。试验装置如图3所示,其试验原理如下:将可压缩复合泡沫试件固定在压力室基座上,通过高压泵向压力室内注水加压,记录进液量和压力的变化,得出泡沫材料体积变化率和压力之间的关系。上述试验中液体体积的变化ΔV由以下几部分构成:

图3 高压静水载荷压缩实验测试装置Fig.3 Hydrostatic pressure testing device

ΔV=ΔV0+ΔV1+ΔV2+ΔV3

(1)

式(1)中,ΔV0为可压缩复合泡沫的真实体积变化,m3;ΔV1为由于高压容器密封不严造成的液体渗漏,对于密封良好的设备,可以忽略不计,m3;ΔV2为高压容器弹性变形产生的体积变化,m3;ΔV3为液体可压缩性产生的体积变化,m3。

2.2.2 试验方案及步骤

(1)将可压缩复合泡沫试件固定在压力室基座上,打开与高压釜侧壁相连的排气孔阀门,使高压釜内腔与大气联通。利用高压釜向容器内注水,直至排气孔阀门有水溢出,说明此时压力室内已被液体填满,然后关闭阀门。

(2)通过高压泵向容器内打压,按照每2 MPa的压力梯度逐步加载,并保证每次稳压时间为30 min,泡沫试样受静水压力作用产生形变,体积不断变小,直到围压达到设定的最高压力时停止(70 MPa)。

(3)记录下每一次加载过程中围压的读数和进液量的变化,计算得出围压与液体体积变化关系。

(4)将与试样同样大小的钢质圆柱体置于压力室底部基座上,重复步骤(2)~步骤(3),得到标定曲线。

(5)根据两条曲线的差值,得到可压缩复合泡沫材料试样静水压体积变化关系(真实值),静水压-体积应变曲线的计算公式为

(2)

式(2)中:εv为体积应变,无因次;ΔV为泡沫材料真实体积变化量,m3;ΔV0为试验测试值,ΔVc为试验标定值,m3;D为泡沫式样的直径,m;h为泡沫式样的高度,m。

3 泡沫压缩性能分析

静水压加载条件下的实验结果与单轴压缩加载情况类似,复合泡沫材料的压缩过程明显分为弹性变形、屈服破坏和致密化压缩3个阶段,验证了之前对复合泡沫材料在静水压力环境下的压缩过程的预测。在实验过程中,当压力加载稳定后继续打压,发现无法持续加载,泵压表读数迅速回落并保持稳定,该阶段水箱进液量显著增加。此过程即为复合泡沫材料的塑性屈服阶段,材料内的空心玻璃微珠连续破裂,释放出体积空间,缓解了环空压力,此时的材料的启动压力要高于单轴压缩时的屈服强度。当泵压表加载稳定后,水箱进液量减小,该阶段可认为泡沫材料内的玻璃微珠已全部破裂,材料压缩过程转至致密化阶段。

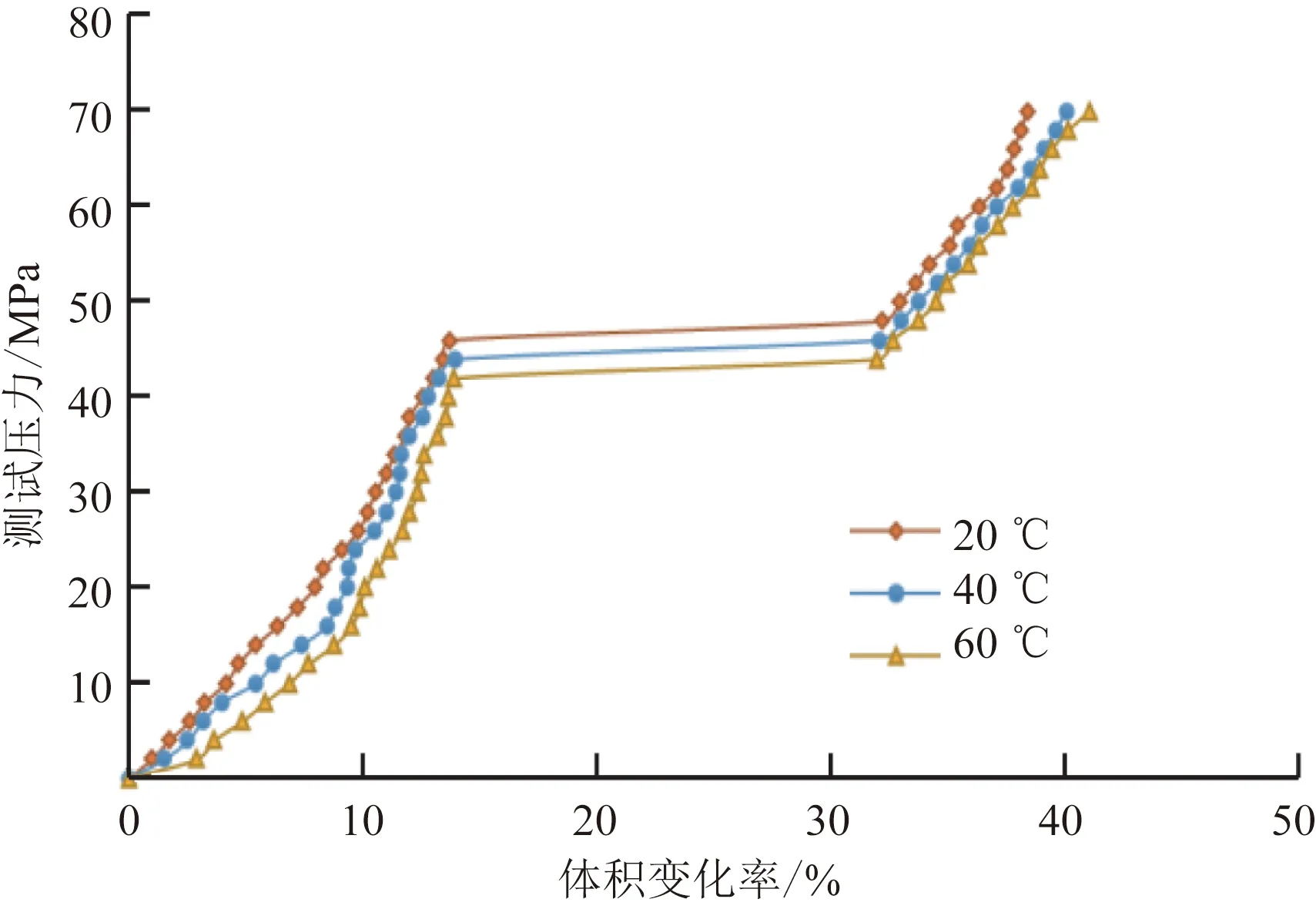

此外,由于环空热膨胀压力主要是由高温效应所引起,本试验配制了不同空心玻璃微珠含量(10%、15%、20%、25%、30%)泡沫样品,测试其在不同环境温度(20、40、60 ℃)下的压缩性能变化规律,如图4和图5所示。实验结果表明:温度越高,泡沫材料的启动压力会下降,但对体积压缩率的影响不明显;随着空心玻璃微珠含量的增加,泡沫材料启动压力会略微降低,体积压缩率会增加[10]。

图4 不同温度条件的影响Fig.4 The influence of different temperature

图5 不同微珠质量分数的影响Fig.5 The influence of different HGM mass fraction

4 泡沫套管现场应用

4.1 案例井基本信息

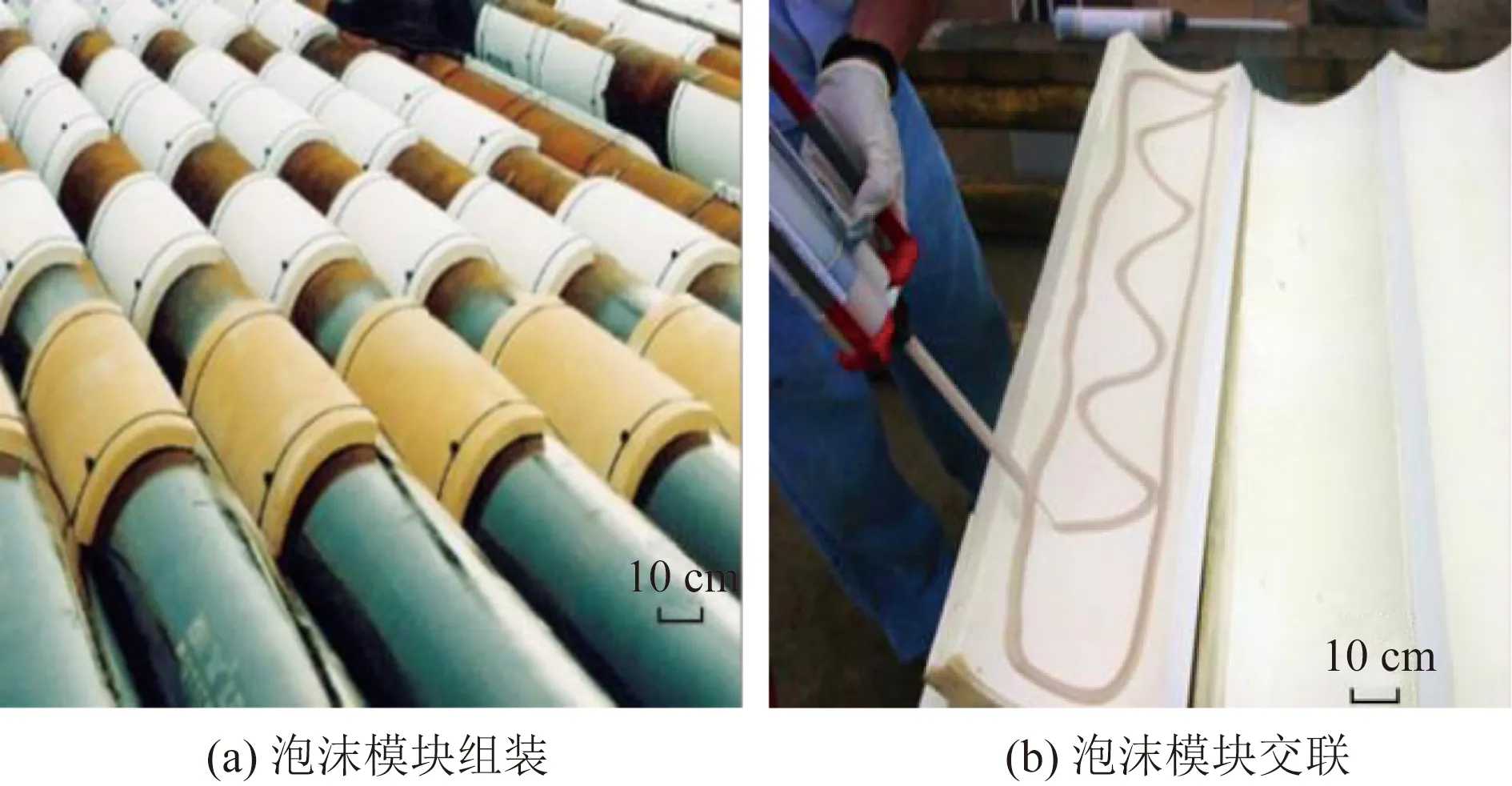

A1井位于西非AKPO油田深水海域[11],水深1 362 m,钻完井深度3 517 m,油藏储层127 ℃,地温梯度为0.043 ℃/m,油井投产后易产生环空热膨胀压力升高的现象,威胁井筒安全。复合泡沫材料通过粘黏剂与套管模块化组装成泡沫套管[5],如图6所示。为了下套管过程方便,只在套管本体上安装泡沫模块,通常每根12.1 m长的套管上安装9.4 m长的泡沫材料。根据套管间环空间隙的大小,泡沫模块壁厚通常尺寸范围在25.4~38.1 mm,为了减少泡沫套管对环空间隙阻塞效应,可采取模块对装的方式消除影响。

图6 泡沫套管模块化组装Fig.6 Foam casing wrap assembly

4.2 环空压力风险评估

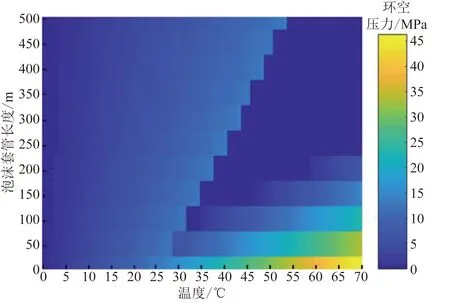

根据各层环空风险安装不同数量的泡沫套管[12],计算各层套管环空压力的变化情况,如图7所示。由图7可以看出,在安装了泡沫套管后,B环空的环空压力呈现出3个阶段:在第1阶段,泡沫套管弹性压缩,环空压力随着温度的增加而缓慢上升,同时泡沫套管长度越长,压力下降幅度越大;在第2阶段,泡沫套管屈服破环,当环空压力上升至泡沫套管启动压力临界值,可压缩泡沫材料内部空心玻璃微珠全部破裂,释放出环空体积空间,吸收环空压力,该阶段环空压力急剧下降;在第3阶段,泡沫套管开始致密化压缩,由于泡沫套管长度和体积的限制,环空圈闭压力将随着温度的增长重新开始上升,此时主要依靠可压缩泡沫材料的树脂基体塑性形变释放体积空间。

图7 各层环空压力的变化情况Fig.7 APB change under different annulus

4.3 泡沫套管设计优化

根据套管柱强度极限的分析,设计出各层环空中安装泡沫套管的合理数量,表1给出了A1井各层环空泡沫套管设计参数。通过A1井投产多年的结果显示,全井段各层环空压力均正常,未曾出现因为环空压力问题导致的井下套管挤毁、破裂等事故,证实了采用泡沫套管技术能够有效控制环空压力的上升,保障管柱安全和井筒完整性。

表1 泡沫套管设计参数Table 1 Foam casing design parameters

5 结论

(1)通过自制的装置对试制的新型复合泡沫材料压缩力学特性进行了静水压载试验,实验结果验证了新材料压缩过程具有弹性压缩、屈服破环和致密化压缩三个阶段;当环空压力达到复合泡沫材料启动压力时,空心玻璃微珠全部破裂,释放出体积空间吸收环空压力。

(2)对不同温度环境(20、40、60 ℃)和微珠填充量(10%、15%、20%、25%、30%)的复合泡沫材料进行了静水压载实验研究,实验结果表明:温度越高,泡沫材料的启动压力会下降,但对体积压缩率的影响不明显;随着空心玻璃微珠含量的增加,泡沫材料启动压力会略微降低,体积压缩率会增加。这为解决深水环空压力上升问题提供了实验依据。

(3)通过对A1井深水泡沫套管现场应用实例分析,验证了本研究成果的合理性可行性。针对A1井进行泡沫套管优化设计,分别在B环空和C环空12、6根泡沫套管,可以最有效、经济的控制环空压力上升,保障管柱安全和井筒完整性。