水稳碎石铣刨料冷再生混合料力学性能分析

2021-11-22黄果敬李光灿王庆港王艺淳

詹 磊, 黄果敬, 李光灿, 王庆港, 王艺淳

(1.广州快速交通建设有限公司, 广州 510000; 2.长安大学公路学院, 西安 710000)

截至2020年,中国公路总里程达到5 198 100 km、高速公路里程达161 000 km,居世界第一[1]。在公路建设快速发展的同时,中国早期修建的水泥稳定碎石基层沥青路面也逐渐进入服役后期,路面结构的完整性和使用性能大大降低,需要进行大规模养护维修,由此产生大量铣刨料。在天然集料资源越来越紧缺的形势下,半刚性基层铣刨料循环利用迫在眉睫[2-5]。泡沫沥青冷再生技术可实现旧路面材料资源再利用、解决旧路材料堆放以及环境污染问题、提升路面使用性能并降低修筑成本,具有显著的经济社会效益[6]。泡沫沥青冷再生混合料主要应用于路面基层,其力学性能一直是研究的热点,沥青和水泥的掺量是影响泡沫沥青冷再生混合料力学性能的重要因素。李鹏飞等[7]发现随着水泥掺量的提高,混合料力学性能先升后降,最终确定水泥掺量在1.5%时具有良好的路用性能。詹海玲等[8]认为随着沥青掺量增加劈裂强度会逐渐增加,而抗压强度会逐渐减小。Li等[9]认为水泥掺量的增加可以提高冷再生混合料的水稳定性。从以上研究中可以看出,不同沥青和水泥掺量都会影响到泡沫沥青冷再生混合料力学性能,且采用水稳碎石铣刨料作为原材料制备泡沫沥青冷再生混合料的案例较少,缺乏力学指标数据。为此,采用水稳碎石基层铣刨料为原材料,研究泡沫沥青和水泥掺量对泡沫沥青冷再生混合料劈裂强度、抗压强度和抗压回弹模量等力学性能的影响规律,以期为泡沫沥青冷再生混合料力学性能评价提供参考,同时期望研究成果对泡沫沥青冷再生路面结构设计参数选择具有参考意义。

1 原材料技术指标

1.1 水稳碎石基层铣刨料

将基层回收的水稳碎石铣刨料进行筛分,测试压碎值、针片状含量、含水率、最大粒径、不均匀系数、塑性指数等技术性质,测试结果如表1所示。

表1 水稳碎石铣刨料检测项目试验结果Table 1 Test results of cement stabilized macadam milling material testing items

1.2 泡沫沥青

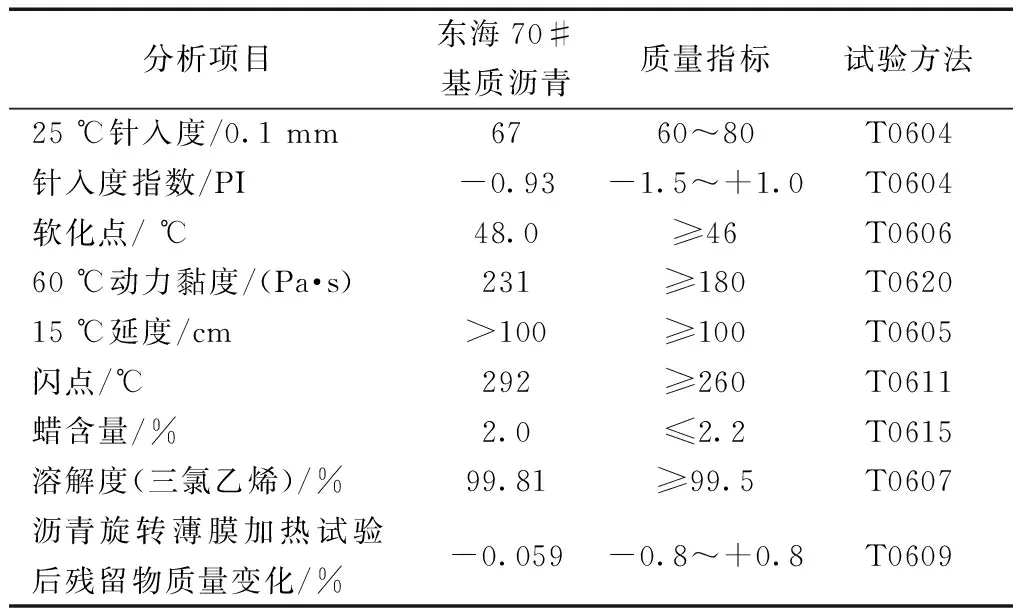

采用东海70#基质沥青制备泡沫沥青,基质沥青技术指标如表2所示。

表2 70#沥青主要技术指标测试结果Table 2 Test results of main technical indicators of 70# asphalt

沥青发泡试验采用维特根集团生产的沥青发炮试验机WLB10S,该装置主要由沥青罐、水箱、压缩空气罐等三部分组成,如图1所示。

图1 沥青发泡试验机WLB10SFig.1 Asphalt foam testing machine WLB10S

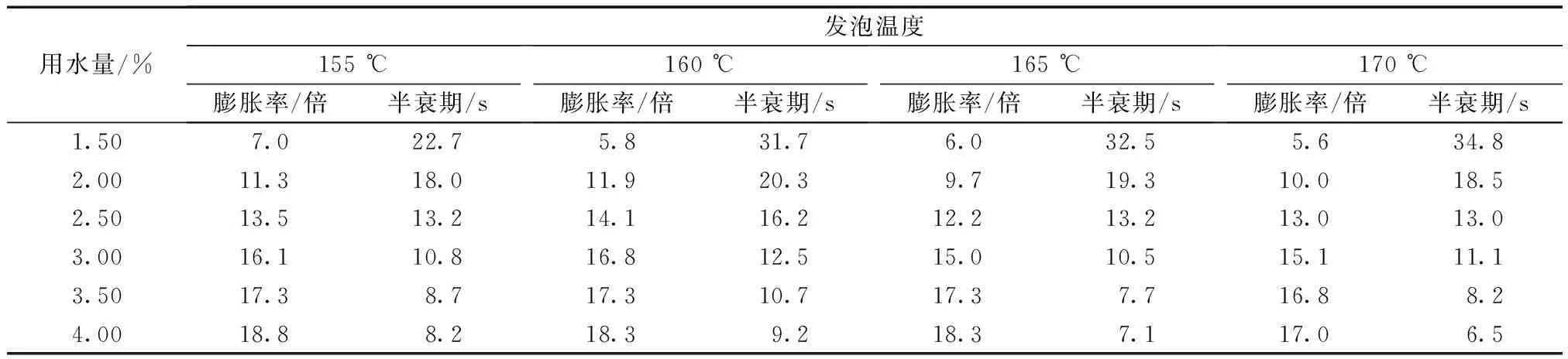

中外评价沥青的发泡效果一般采用膨胀率和半衰期两个技术指标[10]。膨胀率指沥青发泡时泡沫达到最大体积时与原沥青体积之比,半衰期指沥青发泡时膨胀到最大体积的时刻至泡沫破灭至一半体积时所需的时间。膨胀率越大、半衰期越长,越有助于泡沫沥青与矿料拌和。采用东海70#基质沥青进行发泡试验,试验结果如表3所示。

表3 东海70#沥青发泡试验结果Table 3 Donghai 70# asphalt foaming test results

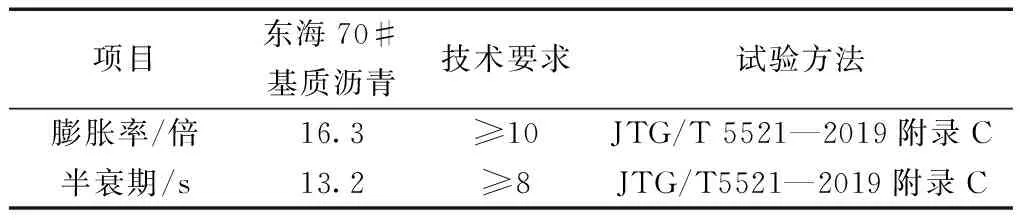

通过数据处理可知,东海70#沥青的最佳发泡用水量为2.9%、最佳发泡温度为160 ℃,其对应的膨胀率和半衰期如表4所示,发泡性能符合行业标准。

表4 泡沫沥青的技术要求Table 4 Technical requirements for foamed asphalt

1.3 水泥

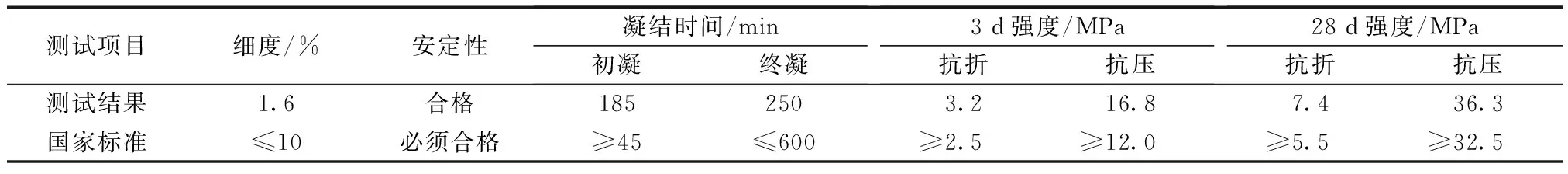

采用强度等级为32.5的普通硅酸盐水泥进行试验,其技术指标如表5所示。

表5 水泥主要技术指标测试结果Table 5 Test results of main technical indicators of cement

2 试验方案

2.1 级配设计

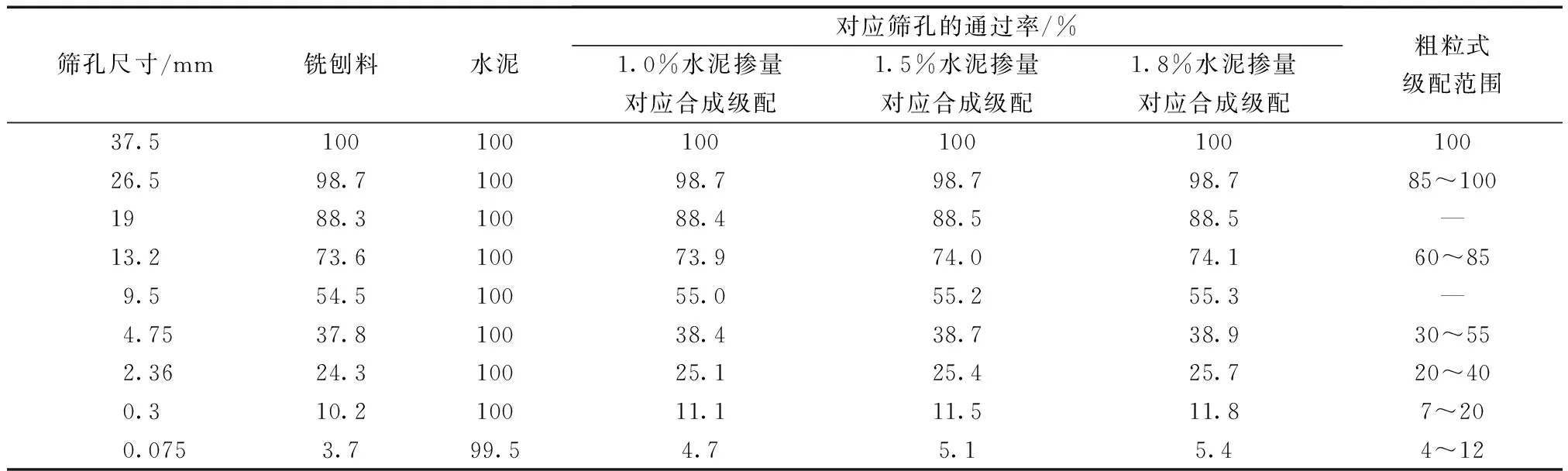

对回收的水泥稳定碎石铣刨料进行筛分,通过筛分结果可知,水稳碎石基层铣刨料中小于0.075 mm的集料含量较低,其余各档均能符合《公路沥青路面再生技术规范》[11]的级配要求。为了能够提高铣刨料的利用率,因此不考虑掺加新集料,全部采用旧料进行试验,水泥的掺入方式采用内掺法,保证合成级配能够符合再生规范的要求。大量工程实践经验表明[7],水泥掺量在1.0%以下性能较差且不符合行业标准,因此选择1.0%、1.5%和1.8%三个水泥掺量进行试验,矿料级配设计结果如表6所示。

表6 矿料级配设计结果Table 6 Design results of mineral aggregate gradation

2.2 最佳拌合用水量的确定

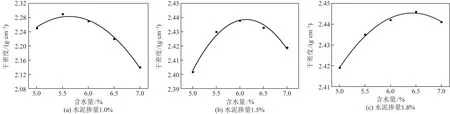

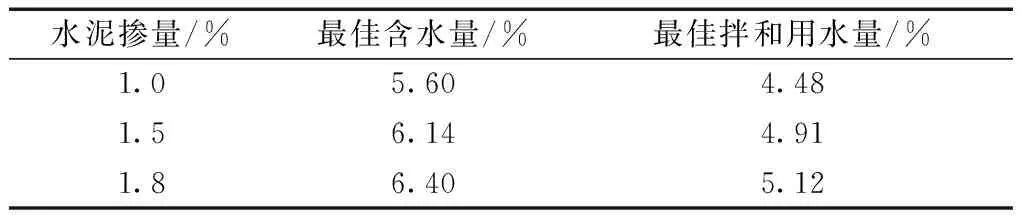

泡沫沥青冷再生混合料最佳含水量可按照《公路土工试验规程》[12]中击实试验来确定,通过变化含水量对掺入水泥的合成矿料进行击实,最大干密度对应的含水量即为最佳含水量。采用四分法取样称重,分别按照1.0%、1.5%、1.8%的水泥剂量进行添加,用水量按5.0%、5.5%、6.0%、6.5%、7.0%进行变化,进行重型击实试验,击实试验完成后从中心取样测试含水量,并进一步计算其干密度。将得到的试验结果用二次函数进行拟合,最后计算出最佳含水量与对应的最大干密度,计算结果如图2所示。

图2 重型击实曲线图Fig.2 Heavy compaction curve

大量的工程实践经验发现,在重型击实试验中得到的最佳含水量的基础上折减20%能够提高混合料的力学性能[9],这是因为折减20%的用水量后泡沫沥青分散的更均匀,即80%最佳含水量制备的混合料具有更好的力学性能,计算三种水泥掺量下的最佳拌和用水量,如表7所示。

表7 最佳拌和用水量Table 7 Optimal water consumption for mixing

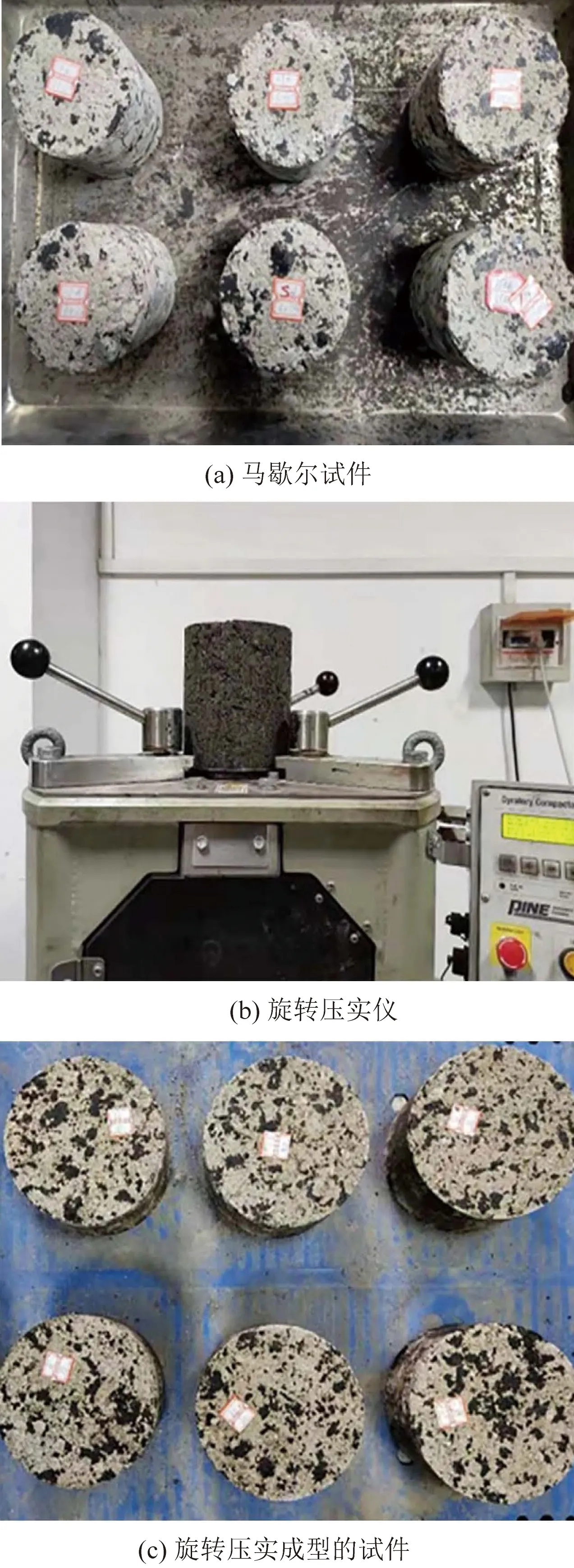

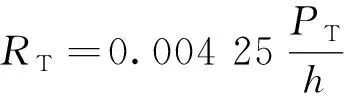

2.3 力学性能试验方案设计

为研究泡沫沥青和水泥掺量对冷再生混合料力学性能影响,设计了劈裂强度、无侧限抗压强度和抗压回弹模量试验,其中泡沫沥青掺量为2.0%、2.5%、3.0%、3.5%、4.0%,水泥掺量为1.0%、1.5%和1.8%,按设计级配、最佳拌和用水量制备泡沫沥青冷再生混合料。测试劈裂强度的试件采用马歇尔方法成型,因拌和后的泡沫沥青冷再生混合料用于基层,属于粗粒式级配,因此成型采用的马歇尔试件尺寸为直径152.4 mm、高度95.3 mm,试件成型后放入60 ℃烘箱中养生48 h,养生完成后冷却12 h可进行脱模,制备好的试件如图3(a)所示。测试无侧限抗压强度和抗压回弹模量的试件采用旋转压实成型,如图3(b)所示,试件成型后放入60 ℃烘箱中养生48 h,养生完成后冷却12 h可进行钻芯和切割,保证进行试验的试件符合直径为(100±2.0) mm、高为(100±2.0) mm的要求,制备好的试件如图3(c)所示。

图3 试件的制备Fig.3 Preparation of test piece

劈裂强度、无侧限抗压强度、抗压回弹模量的测试方法参考《公路工程沥青及沥青混合料试验规程》[13]。劈裂试验加载速率按照50 mm/min进行,得到荷载的最大值PT,其劈裂强度RT计算公式为

(1)

式(1)中:RT为劈裂强度,MPa;PT为试验荷载的最大值,N;h为试件高度,mm。

采用万能试验机测试试件的无侧限抗压强度,加载速率按照2 mm/min进行,直至试件受力破坏,读取荷载的最大值P,泡沫沥青冷再生混合料的抗压强度计算公式为

(2)

式(2)中:Rc为试件的抗压强度,MPa;P为试件破坏时的最大荷载,N;d为试件直径,mm。

采用万能试验机测试试件的抗压回弹模量,将试件的无侧限抗压强度平均值S分成10级荷载,依次按照0.1S、0.2S、0.3S、…、0.7S七级荷载进行加载试验,加载完毕后逐级卸载,记录下各级荷载加载和卸载状态下的千分表读数,计算各级试验荷载下试件承受的压强qi和回弹变形ΔLi,并将qi和ΔLi之间的关系绘制成连续的曲线并得出修正原点,并根据修正原点坐标轴从0.5P荷载处读取压强q5和其相对应的ΔL5,计算公式为

(3)

(4)

式中:qi为各级试验荷载Pi作用下的压强,MPa;Si为施加于试件的各级荷载值,N;E′为抗压回弹模量,MPa;q5为相应于第5级荷载时的荷载压强,MPa;h为试件轴心高度,mm;ΔL5为相应于第5级荷载时经原点修正后的回弹变形,mm。

3 泡沫沥青冷再生混合料力学性能

3.1 强度形成机理

在泡沫沥青冷再生混合料形成的过程中,水泥、泡沫沥青、水稳碎石铣刨料和水之间会发生复杂的物理化学反应。水泥的水化反应会生成具有胶结能力的水化产物,这些具有胶结能力的水化产物会和泡沫沥青一起稳定铣刨料。水泥水化后的产物会在铣刨料的孔隙中相互交织搭接,将铣刨料颗粒包覆连接起来,同时泡沫沥青起到“点焊”的作用,提高了整体的粘结强度,这也是泡沫沥青混合料的主要强度来源。

水泥掺量较低会导致混合料性能不合格,水泥掺量过高会导致混合料的抗裂性能较差,导致基层在道路的使用年限内出现较多的裂缝并反射至面层,因此选择合适的水泥掺量具有重要的路用价值。《公路沥青路面再生技术规范》[11]也规定在全深式冷再生中,水泥掺量不宜超过1.5%,不应超过1.8%。与此同时,通过大量研究发现,水泥掺量在1.0%以下性能极差并且不符合行业标准,因此选择1.0%、1.5%和1.8%三个水泥掺量进行混合料力学性能研究。

3.2 劈裂强度影响因素分析

劈裂强度能够反映路面结构层的受力状态,是沥青混合料配合比设计的重要参数,以15 ℃劈裂强度和干湿劈裂强度比均达到峰值时对应的泡沫沥青用量作为最佳泡沫沥青掺量。

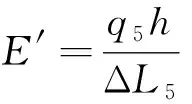

不同泡沫沥青和水泥掺量下泡沫沥青冷再生混合料干湿劈裂强度如图4所示。

图4 15 ℃干湿劈裂强度试验结果Fig.4 Dry-wet splitting strength test results at 15 ℃

从图4可知,冷再生混合料干湿劈裂强度随泡沫沥青掺量的变化总体保持一致,均呈现先增后减的趋势。在水泥掺量为1.5%,泡沫沥青掺量从2.0%到3.0%时混合料干劈裂强度增长20%,而泡沫沥青掺量从3.0%~3.5%时干劈裂强度基本不变,泡沫沥青掺量从3.5%~4.0%时干劈裂强度下降7%。由此可知,随着泡沫沥青掺量的增加,冷再生混合料的干湿劈裂强度存在一个峰值,这个峰值即为最佳泡沫沥青掺量。

从图4可知,泡沫沥青冷再生混合料的干劈裂强度随着水泥掺量的增加逐渐增大。水泥掺量在1.0%时,干劈裂强度为0.32~0.45 MPa,干湿劈裂强度比基本都低于80%。而重及以上交通荷载的路面基层冷再生混合料要求干劈裂强度要高于0.5 MPa,干湿劈裂强度比要在80%以上,因此可以看出,水泥掺量在1.0%时不符合技术要求。水泥掺量在1.5%和1.8%时,干劈裂强度均在0.5 MPa以上,干湿劈裂强度比均在80%以上,由此可知,水泥掺量在1.5%和1.8%时具有良好的力学性能。从图4(a)可以看出,在最佳油石比条件下制备的混合料,水泥掺量在1.0%~1.5%时的干劈裂强度增长较快,而水泥掺量在1.5%~1.8%时劈裂强度增长缓慢。从图4(b)可以看出,1.5%水泥掺量下的干湿劈裂强度比要高于1.8%,这也可以看出,虽然1.8%水泥掺量下干劈裂强度较高,但是其水稳定性相对于1.5%水泥掺量要差,同时水泥掺量过高会导致混合料的脆性增强,因此选择1.5%的水泥掺量作为混合料的配合比设计是合理的。

3.3 无侧限抗压强度影响因素分析

无侧限抗压强度是评价材料抵抗荷载变形的重要指标,在路面结构设计和验算中都是重要的设计参数,因此可作为评价泡沫沥青冷再生混合料力学性能的指标。

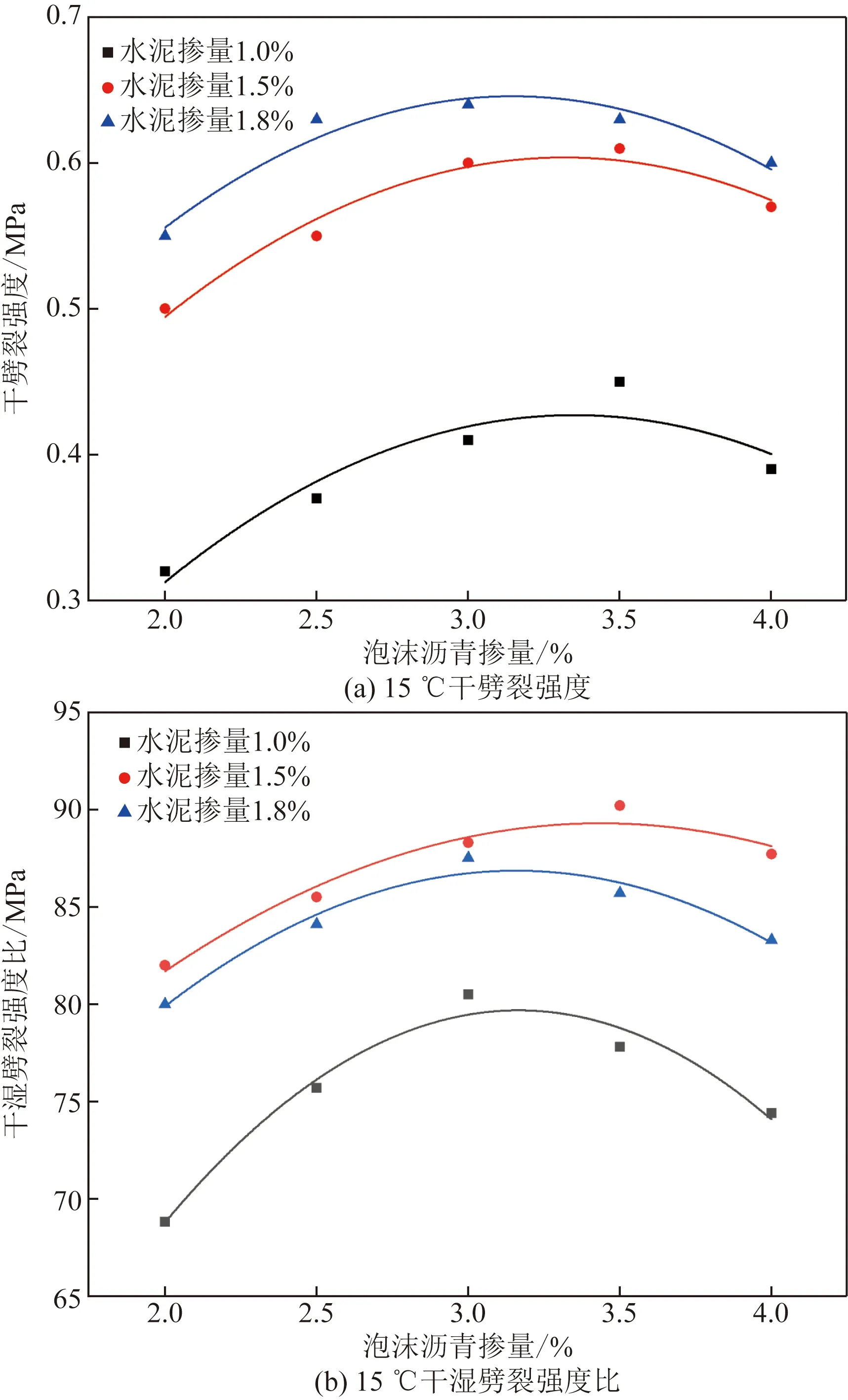

不同泡沫沥青和水泥掺量下泡沫沥青冷再生混合料15 ℃无侧限抗压强度如图5所示。

图5 15 ℃无侧限抗压强度试验结果Fig.5 Results of unconfined compressive strength test at 15 ℃

从图5可知,冷再生混合料15 ℃无侧限抗压强度随泡沫沥青掺量的变化呈现先增后减的趋势。水泥掺量为1.5%时,泡沫沥青掺量在2.0%~4.0%内无侧限抗压强度为3.27~3.53 MPa。根据拟合曲线可以看出,泡沫沥青掺量在3.3%时无侧限抗压强度达到顶点,为3.53 MPa。泡沫沥青掺量从2.0%到3.0%,无侧限抗压强度增长了8%。这是由于掺加泡沫沥青后混合料粘聚力逐渐增大,形成密实的整体,因此能保证混合料抗压强度逐渐增大。泡沫沥青掺量从3.5%到4.0%,无侧限抗压强度下降了1.2%,这主要是由于泡沫沥青掺量过高导致泡沫沥青在混合料中分布的均匀性变差。此外,多余的泡沫沥青会降低矿料间的内摩阻力,从而削减了混合料整体的抗压强度。

随着水泥掺量的不断增加,泡沫沥青冷再生混合料的无侧限抗压强度逐渐升高。水泥掺量从1.0%增长至1.5%,最佳抗压强度从2.44 MPa增长至3.53 MPa,增长近45%,可以看出水泥对于泡沫沥青冷再生混合料的抗压强度影响显著。水泥掺量从1.5%增长至1.8%,不同泡沫沥青掺量下对应的最佳抗压强度从3.53 MPa增长至3.91 MPa,增长近11%。可以看出,随着水泥掺量的增加抗压强度增速变慢,但随着水泥掺量的增加抗压强度仍有提升空间。水泥掺量在1.0%时无侧限抗压强度相对较低,分析原因可知,在1.0%水泥掺量下水泥的水化产物较少,对矿料的胶结能力减弱。

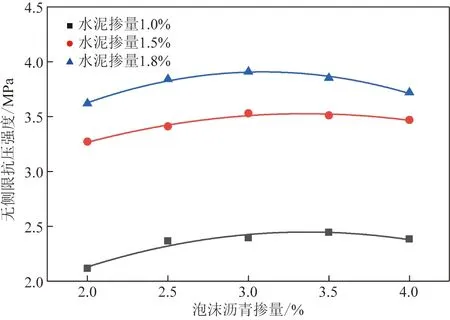

3.4 抗压回弹模量影响因素分析

抗压回弹模量可以反映材料抵抗荷载变形的能力,同时也是路面结构的设计参数之一。沥青路面采用不同类型基层时路面结构不同层位的力学响应也会有差异,泡沫沥青冷再生混合料与传统的柔性基层和半刚性基层材料相比有一定差异,因此研究其抗压回弹模量的变化对路面结构设计具有重要的指导意义。不同泡沫沥青和水泥掺量下泡沫沥青冷再生混合料15 ℃抗压回弹模量如图6所示。

图6 15 ℃抗压回弹模量试验结果Fig.6 Test results of compressive modulus of resilience at 15 ℃

从图6可知,冷再生混合料15 ℃抗压回弹模量随泡沫沥青掺量的变化呈现先增后减的趋势。水泥掺量为1.5%时,泡沫沥青掺量在2.0%~4.0%内抗压回弹模量为 1 155~1 354 MPa,泡沫沥青掺量在3.4%时抗压回弹模量达到顶峰,其模量达到1 354 MPa。该峰值模量可达到水泥沙砾抗压模量的中间数值,因此采用泡沫沥青冷再生混合料作为沥青路面的基层可以获得较好的力学强度。而泡沫沥青掺量从3.5%增长至4.0%,抗压回弹模量逐渐降低,此时的力学强度也逐渐下降。

从图6可知,泡沫沥青冷再生混合料的抗压回弹模量随着水泥掺量的增加而不断增大,水泥掺量从1.0%增加至1.5%,不同泡沫沥青掺量下对应的最大抗压回弹模量从1 059 MPa增长至1 354 MPa,增长近28%,可以看出水泥掺量的提高显著提升了冷再生混合料的抗压回弹模量。水泥掺量从1.5%增长至1.8%,不同泡沫沥青掺量下对应的最大模量从1 354 MPa增长至1 459 MPa,增长约8%,从此可以看出随着水泥掺量的增加抗压回弹模量增速变慢。水泥掺量在1.0%时抗压回弹模量相对较低,结构层容易发生变形。

4 结论

(1)分析了泡沫沥青的掺量对劈裂强度、抗压强度和抗压回弹模量的影响,结果表明,随着泡沫沥青掺量的增加冷再生混合料的劈裂强度、抗压强度和抗压回弹模量先升高后降低,存在一个峰值,这个峰值即为最佳泡沫沥青掺量。

(2)分析了水泥的掺量对劈裂强度、抗压强度和抗压回弹模量的影响,结果表明,随着水泥掺量的增加冷再生混合料的劈裂强度、抗压强度和抗压回弹模量逐渐升高。水泥掺量在1.0%~1.5%时力学强度增长较快,而在1.5%~1.8%增长缓慢。

(3)水泥掺量在1.0%时不论泡沫沥青掺量如何变化,其干劈裂强度均不能符合重及以上交通荷载的路面基层使用标准,因此建议水泥掺量保持在1.0%以上。为保证足够力学强度和水稳定性,同时避免冷再生混合料刚性过大,建议选择1.5%水泥掺量作为最佳水泥掺量。

(4)在水泥掺量为1.5%时,最佳泡沫沥青掺量为3.3%,此时干劈裂强度为0.6 MPa,抗压强度为3.53 MPa,抗压回弹模量为1 354 MPa。