一种新型沉箱插板结构的探讨

2021-11-21司银云吴文聪王广贤

司银云,吴文聪,王广贤

(中交第四航务工程勘察设计院有限公司,广州 510230)

重力式结构由于其结构简单、经久耐用,常用于岩基地质条件下的码头、护岸及防波堤等水工结构。作为重力式结构中较为常见的一种,为适应各种复杂的工程设计条件,沉箱结构陆续发展出不少新型的改良结构[1-5]。本文提出一种适用于连片直立式码头或护岸的新型沉箱插板结构,该结构在传统沉箱两侧之间预留插板卡槽,并在卡槽内设置插板,通过海测及陆侧两个方向的卡槽与插板把沉箱间隔连接成片,形成连片式结构。前后两道插板之间填充二片石与混合倒滤层以防止后方回填料泄漏。该结构沉箱混凝土用量较少,结构受力明确,沉箱预制及安装数量较少,总体工程造价较低,可为同类工程设计提供一定的借鉴。以下将结合实际工程设计,对该结构进行分析。

1 工程概况

某项目建设1个3 000 t级件杂货泊位,码头顶高程6.0 m,底高程-8.60 m。项目地质勘察报告揭示码头区域不存在软弱土层,其典型地质土层分布为两层,其中上部覆盖层为粘性土混碎石,下卧基岩为强风化岩,地基承载力较好。根据该地质条件,码头适宜采用重力式结构。受限于工期及施工机械起吊能力不超过500 t的限制,在考虑码头结构时,方块预制安装数量较多不满足工期要求,多隔舱的大沉箱结构超重无法起吊,因此推荐了小型沉箱结构方案,其典型断面详见图1。码头基础采用10~100 kg抛石基床,基床底部为强风化花岗岩。基床上部安放沉箱,沉箱内部抛填1~100 kg块石,沉箱顶部设置1.2 m厚的卸荷板,卸荷板悬臂长度为2.0 m,卸荷板上部浇筑胸墙(与前轨道梁一体)。沉箱后方回填含泥量<5%的开山土石,胸墙及卸荷板后方设置混合倒滤层。码头后方回填砂与沉箱后方回填开山土石之间设置二片石及混合倒滤层过渡,以减少后方回填砂泄漏。

2 新型沉箱插板结构

2.1 沉箱插板结构的提出

为配合吊装施工需求,对图1中传统沉箱结构部位进行了优化,提出了对传统沉箱之间倒滤腔进行局部扩展的一种新型沉箱插板结构,其平面布置图详见图2,即码头上部结构和基础结构保持不变,在沉箱两侧之间预留插板卡槽,并在卡槽内设置插板,通过海测及陆侧两个方向的卡槽与插板把沉箱间隔连接成片,形成连片式结构,前后两道插板之间填充二片石与混合倒滤层以防止后方回填料泄漏。该结构在满足结构受力及使用功能前提下,有效地减少了结构预制与安装件数、混凝土用量,降低了工程造价,实现了预期目标。

图1 码头典型断面图(高程单位:m,尺寸单位:mm)Fig.1 Typical section of wharf

图2 沉箱插板结构平面布置图(尺寸单位:mm)Fig.2 Layout of caisson-inserted structure

2.2 沉箱插板结构的经济性

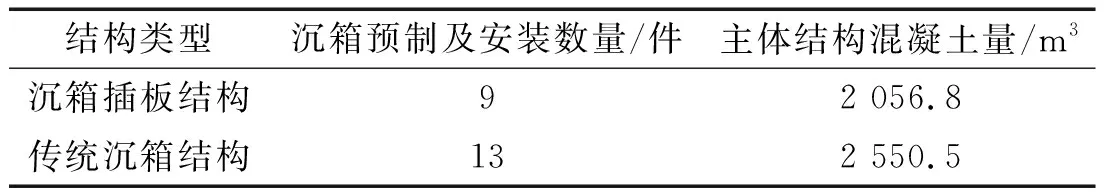

与传统沉箱方案相比,该沉箱插板式结构在相邻两沉箱之间设置插板,形成了四周围蔽的无底结构,插板与沉箱通过上部胸墙连接在一起,减少沉箱使用数量,从而减少沉箱混凝土用量及预制安装数量。表1给出了两种不同方案码头主体结构的工程量。

表1 工程量表Tab.1 Engineering quantities

由表1可知,该项目中(码头长132 m)沉箱插板方案比传统沉箱方案少用4件沉箱,主体结构混凝土用量节省493.7 m3。

2.3 沉箱插板结构的受力特点

在沉箱插板结构中,码头沉箱顶部及前后插板顶部均伸入现浇卸荷板内,码头上部胸墙结构在纵向上连续浇筑。因此,在结构受力上,相邻沉箱与倒滤腔形成一个整体,共同承担结构外力。该结构中倒滤腔为无底结构,而两侧沉箱竖向刚度远大于前后插板的竖向刚度。因此,码头上部竖向荷载考虑全部由沉箱承担,前后插板仅考虑承担水平荷载(挡浪、挡土)。

沉箱插板结构的计算内容主要包括两部分,一是对结构的整体稳定(抗倾抗滑)、基床应力及码头沉降计算,二是对沉箱各壁板及插板的内力计算。下面将对沉箱插板结构与传统沉箱结构的受力做对比计算,得出新结构的受力特性,以便为日后工程参考。

荷载条件:自重,钢筋混凝土重度25 kN/m3;均载q=20 kPa;Mh-40-35门机;系缆荷载:450 kN系船柱;波浪力:极端低水位的设计波要素(H1%=4.35 m,T=7.6 s,L=71.4 m)。

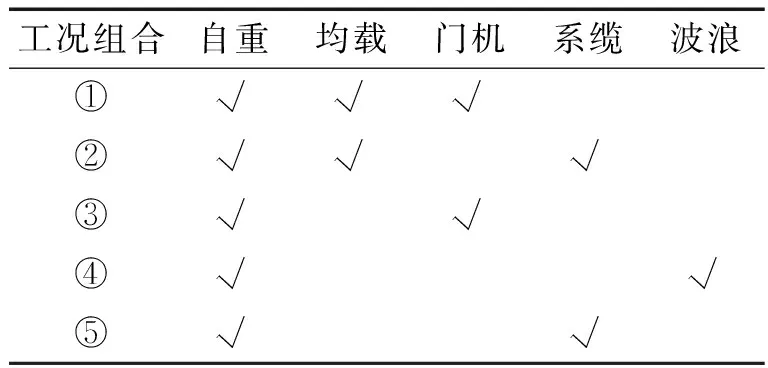

计算工况:结构的计算工况见表2。

表2 计算工况Tab.2 Calculation cases

2.3.1 整体稳定计算

该结构抗滑计算时与传统有底沉箱一样,抗倾计算时,结构整体的稳定力矩考虑两侧沉箱的稳定力矩加上中间倒滤腔填料的稳定力矩。中间倒滤腔为无底结构,其腔内填料起抗倾作用的竖向力标准值应按码头结构设计规范[6]计算或采用数值模拟方式[7]计算。规范中,贮仓压力的计算参考方法如下

GR=W0-ARσz

(1)

式中:GR为腔内起抗倾作用的填料重力标准值,kN;W0为腔内填料自重力标准值,kN;AR为填料与基床直接接触面积,m2;σz为直接作用在基床上的填料接触应力标准值,kPa。当仓为矩形时,σz按下列公式计算

(2)

(3)

在考虑波浪对结构底部的浮托力时,仅考虑两侧沉箱底板的范围,无底倒滤腔不考虑波浪浮托力作用;在沉箱基床应力计算时,考虑全结构长度(两沉箱纵向长度+倒滤腔宽度)范围内的竖向荷载;倒滤腔中的前后插板为简支结构,其中前插板受波浪作用及倒滤腔回填料的贮仓压力作用,后插板承受后方回填料土压力作用、倒滤腔回填料的贮仓压力作用及剩余水压力。结构整体稳定计算结果见表3。

表3 结构整体稳定计算结果Tab.3 Calculation results of overall stability for structure

从表3可知,沉箱插板结构及传统沉箱结构的整体稳定受力、基床应力及结构沉降均满足规范要求。两种结构在整体稳定性上差异不大,差异主要在于基床应力方面,在同等竖向荷载条件下,沉箱插板结构的基床应力比传统沉箱结构大。

2.3.2 壁板内力计算

沉箱插板式结构与传统沉箱结构相比,壁板的受力模式一致,不同的是前者多了前插板及后插板。壁板内力可按规范[6]简化(底板以上1.5倍内隔板间距区域,按三边固定一边简支板计算;1.5倍内隔墙间距以上区段,多于2跨时按两端固定的连续板计算,等于或少于2跨时按框架或是两端固定的单跨板计算)计算,或采用有限元软件建模计算[8],有条件时可采用数值分析与物模验证的方式进行对比验证[9]。设计过程中沉箱壁板内力采用有限元空间计算。其中沉箱壁板采用壳单元模拟,各壁板与底板及隔板之间的连接均按共用节点考虑。沉箱底板水平向位移全约束,竖向位移采用弹簧单元模拟,弹簧的刚度系数K=Ae×E,Ae为对应底板单元面积,m2;E为地基基床系数,kN/m3,基床系数参考相关规范[10]选取,沉箱壁板结构内力计算模型见图3。

图3 沉箱有限元模型 图4 贮仓压力分布图Fig.3 Finite element model of caisson Fig.4 Distribution of barn pressure

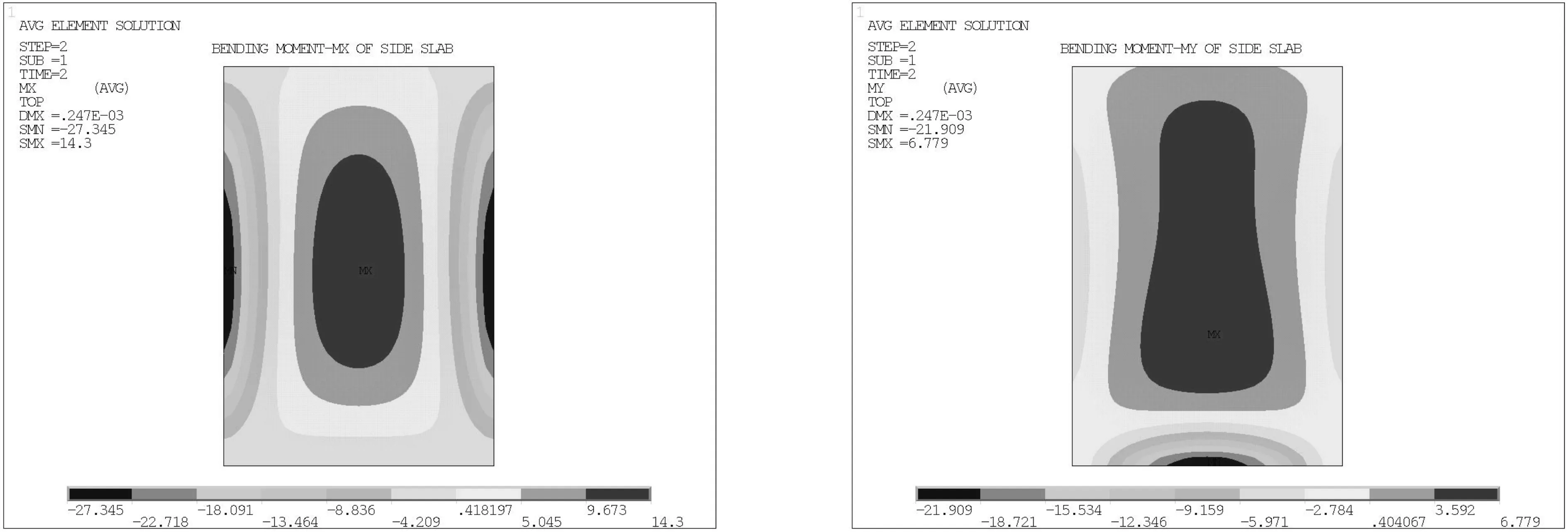

图4为沉箱壁板内力计算时,沉箱内部贮仓压力随深度变化的分布图。沉箱壁板内力计算结果如图5~图10所示,受篇幅限制只给出极端高水位时沉箱壁板的受力云图,其他工况对应的沉箱壁板内力值见表4。

图5 前壁板Mx弯矩图 图6 前壁板My弯矩图Fig.5 Bending moment-Mx of front slab Fig.6 Bending moment-My of front slab

图7 侧壁板Mx弯矩图 图8 侧壁板My弯矩图Fig.7 Bending moment-Mx of side slab Fig.8 Bending moment-My of side slab

图9 后壁板Mx弯矩图 图10 后壁板Mz弯矩图Fig.9 Bending moment-Mx of back slab Fig.10 Bending moment-My of back slab

表4 沉箱壁板内力计算结果Tab.4 Calculation results of internal force for caisson (kN·m)/m

侧壁仅考虑贮仓压力作用,由于沉箱顶高程已低于极端低水位,其侧壁承受的贮仓压力不随计算水位变动,其内力计算结果亦然。

2.3.3 插板及卡槽内力计算

沉箱插板式结构与传统沉箱结构相比,壁板的受力模式一致,不同的是前者多了前插板及后插板。由于插板竖向刚度较小,仅考虑承受水平力作用,并且插板分片预制,每片插板高不大于1.5 m(施工时从上往下插入卡槽中)。插板在卡槽中,其重力方向位移被约束,施工完成后其横向水平位移被约束,纵向水平位移被约束,两端部可以自由转动,其内力计算简化成平面问题。

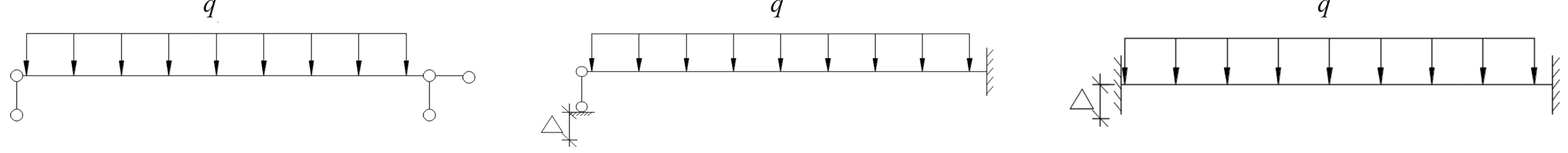

前插板及后插板设计均为简支结构,在使用期考虑到支座约束条件可能改变且相邻沉箱发生前后错位等极端情况时,其受力模式会变得相对复杂。插板的内力计算工况考虑如下三种模式:①插板端部在卡槽两端能自由转动,其受力模式为简支模式;②插板一端在卡槽内能自由转动,另一端由于碎石或其他填充物卡塞无法动弹(简化为固定支撑),相邻沉箱发生前后错位,此时受力模式为一端简支一端固定支撑,且支座处发生Δ位移;③插板两端都被填充物卡塞得无法动弹,相邻沉箱发生前后错位,此时受力模式为两端固定支撑,且支座处发生Δ位移。具体受力工况示意图见图11。

11-a 工况①11-b 工况②11-c 工况③图11 插板受力工况示意图Fig.11 Force status of inserted plate

重力式码头墙后土压力基于主动土压力计算,因此支座位移最大值Δ可根据沉箱后方土体变形协调的最大允许值求得。国标对重力式码头使用期水平位移没有相关的要求,在欧标[11]附录C中,对于直墙结构,墙后主动土压力发挥时对土体的位移有限制要求,土体最大的水平位移不得超过0.2%H(对应密实的非粘性土,墙底为0,墙顶为0.2%H,从底到顶为线性变化),H为墙高。按保守计算,支座位移Δ取沉箱顶处的最大允许位移,Δ=0.014 2 m。表5给出了各计算工况下前后插板及卡槽的内力包络值。

表5 插板内力计算结果Tab.5 Calculation results of internal force for inserted plate

从表5可知,当相邻沉箱在使用过程中不发生错位时,前后插板及卡槽的内力均很小,与相邻沉箱前后壁板的内力相仿;当相邻沉箱出现相对错位时,插板及卡槽的内力会变大,尤其在卡槽支座处发生应力集中现象。

3 结论

从上述计算结果可知:

(1)沉箱插板结构经济性更高。从表1可知,在不降低使用要求与安全性能的前提下,加宽了倒滤井之后,减少了吊装沉箱和混凝土用量,经济性更高。

(2)在竖向荷载小的工程中,该新型结构更能充分发挥结构的承载性能,受力更合理。从表3可知,在同等设计工况条件下,该新型结构的受力与传统的沉箱结构相差不大。在满足结构受力要求的前提下,抗滑稳定性与传统沉箱一致,新型结构的抗倾略差于传统结构,而基床应力较大(控制工况为门机与均载),说明该结构对水平荷载的承载能力与传统沉箱结构相仿,但对竖向荷载较为敏感。

(3)相邻沉箱相对错位时对插板及卡槽内力有显著增加。从表5可知,相邻沉箱的相对错位对插板及卡槽内力影响较大。因此,在设计过程中应对卡槽处牛腿局部加强以满足其内力要求。同时在设计卡槽时,其宽度应预留足够的富裕空间,保证插板在安装及使用过程中能适应较大的错位,避免卡槽处发生应力集中现象。

综上所述,对传统的沉箱结构进行优化,通过加宽倒滤腔,由单纯的倒滤作用结构转变为承受荷载并满足倒滤作用的结构,能充分发挥结构的承载性能,大幅减少沉箱预制安装数量,有效减少工程造价。可推广使用于重力式码头和防波堤的工程应用中,通过调节插板的宽度,以达到优化的良好效果。