高压CO2射流—PDC齿复合破岩流场及携岩增强机理

2021-11-20王海柱蒲治成谭政博杨显鹏

蔡 灿 高 超 王海柱 蒲治成 谭政博 杨显鹏

1.西南石油大学机电工程学院岩石破碎学与钻头研究所 2.油气钻井技术国家工程实验室 西南石油大学钻头研究室3.“油气藏地质及开发工程”国家重点实验室 西南石油大学 4.中国石油大学(北京)石油工程学院

0 引言

深层油气藏已成为当前和未来一段时间油气勘探开发的最重要领域之一[1-2]。但是,深部地层岩石硬度高、可钻性差,并且伴随着高温高压的井底环境,同时井底高温高压条件有可能造成岩石内部矿物晶间胶结物活化性能增加,导致岩石强度降低、塑性增强、切削性发生较大的变化[3-4],进而影响钻头破岩效果。虽然在钻头破岩机制理论分析、新型钻具研制等方面取得了一些进展[5-11],但是PDC钻头在高温硬质地层钻井作业时仍然存在着破岩效率低、切削齿热磨损严重、使用寿命短以及成本高等突出问题[12]。

欠平衡气体钻井技术对于解决深部难钻地层存在的上述难题具有较好的效果。实践表明,欠平衡气体钻井技术可以显著提高机械钻速、延长钻头寿命、减少地层损害[13]。高压射流—切削齿复合破岩是该技术的核心之一,高压气体射流对于增强高温井钻头携岩、冷却和降低钻头热磨损十分关键[14-16]。

高压射流辅助破岩技术主要采用空气、氮气、甲烷气和二氧化碳等介质。其中,CO2射流破岩技术因具有门限压力较低、储层伤害较小和破岩效果好等优势而备受关注。Kolle等[17]最早开展高压CO2射流破岩研究,研究结果表明超临界CO2射流将以比水低得多的压力切割硬页岩、大理石和花岗岩。同时实验结果表明超临界CO2具有出色的孔清洁能力。沈忠厚等[18]利用CFD (Computational Fluid Dynamics)数值模拟软件,对不同黏度、不同密度超临界CO2流体在水平井段的携岩规律进行了模拟;计算结果表明,超临界CO2流体的携岩能力随着其密度和黏度的增加而增强,但超临界CO2水平井段携岩存在着一个临界密度,低于这个密度其携岩能力将明显降低且密度越小携岩能力越差。黄中伟等[19]的研究表明,高压液氮冷冲击可以显著降低岩石的单轴压缩强度及弹性模量,具有破岩效率高、破岩门限低的特点,液氮射流在提高深井硬地层钻速方面具有广泛的应用前景。

在高压射流辅助钻头破岩中,高压气体射流对钻头流场及携岩的影响是核心问题,国内部分专家对此开展了相关研究。倪红坚等[20]采用有限元方法模拟分析了三牙轮三喷嘴钻头井底射流流场,研究结果表明,由于三牙轮钻头3个喷嘴直径的不同,致使井底流场高压区和低压区并存,钻头旋转带动流场局部低压区周期性地覆盖井底,使得岩石破碎强度和岩屑启动的难度降低,钻头的破岩钻进效率提高。孟英峰等[21]通过用CFD软件对水平井段钻柱躺在下井壁,并造成偏心环空内流体的问题进行了大量不同工况下的流场分析,其研究结果对改善环空流场、确定合理的输气量参数、提高流体的携岩能力等提供了理论依据。李良川等[22]根据相似性原理,设计开发了超临界CO2钻井流体循环模拟实验装置。通过实验揭示了携岩能力随井斜角变化规律,实验结果表明井斜角、井筒内压力和温度等都是影响超临界CO2携岩能力的重要因素。

虽然对于射流辅助破岩已经开展了一些相关研究,对单独CO2射流和单独PDC齿破岩也取得了一些成果,但对于高压CO2射流辅助PDC齿的复合破岩(以下简称“复合破岩”)流场研究还处于空白。由于CO2良好的防燃爆作用,考虑到空气钻井井底燃爆风险较大[23]、喷嘴低喷射压力的破岩及携岩效率低[18-22]等问题,笔者提出了高压CO2气体射流—PDC齿复合破岩技术,并开展了其流场与携岩的基础研究。因此,本文以岩石、高压CO2射流和PDC齿作为研究对象,采用数值模拟与实验室试验结合的方法,对高压CO2射流—PDC齿复合破岩的流场进行研究,模拟分析井底高压CO2射流辅助PDC钻头破岩时流场的变化规律,同时研究了喷嘴直径、喷距、喷嘴压降对井底流场的影响。利用高速摄影和红外热像装置对高压CO2射流—PDC齿复合破岩过程进行监测,对岩屑的运移规律进行了分析。以期定量揭示井底射流流场的变化规律以及井底岩屑的运移增强机理,建立高压CO2射流—PDC齿复合破岩理论与方法,并为深井难钻地层的欠平衡气体钻井工具研制和工艺技术开发提供理论依据与技术支撑。

1 高压CO2射流—PDC齿复合破岩实验装置及方法

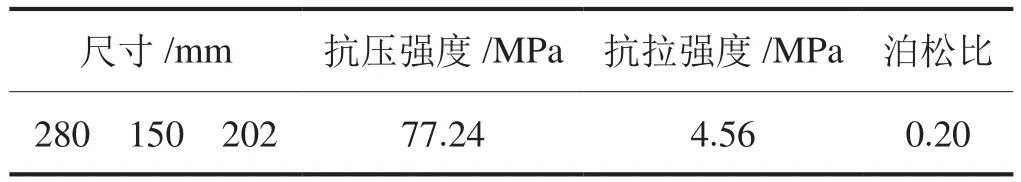

实验岩样采用花岗岩硬岩,实验时采用的岩石尺寸及力学参数平均测试结果如表1所示。

表1 花岗岩岩样力学参数表

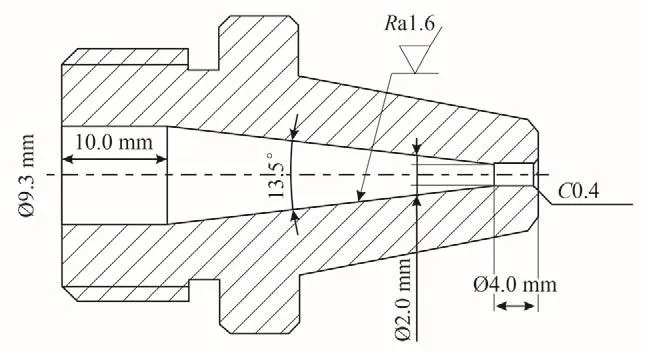

图1为单齿切削实验系统,该实验系统主要包括单齿切削装置、高速摄影机及配套软件、红外热成像仪及配套软件。采用高速摄影机捕捉PDC切削齿在切削岩石时的破岩过程和岩屑剥离过程,利用红外热成像仪分析PDC切削齿在切削岩样过程中温度场变化。实验时采用收敛型喷嘴如图2所示,其中收敛段锥度为13.5°,射流核稳定段长度为两倍喷嘴直径,喷嘴直径设计为2.0 mm,且喷嘴内壁粗糙度不超过Ra1.6。实验数据如表2所示。

图1 单齿切削实验系统图

图2 喷嘴结构图

表2 实验与数值模拟参数表

实验开始前调整好喷嘴角度、喷距以及其他测试相关仪器和设备,将单齿切削装置设定好线性切削速度为460 mm/s,然后连接好其他设备和装置,并将测试软件调试至最佳状态。实验过程中采用高速摄影机捕捉PDC切削破岩过程和岩屑剥离过程,利用红外热成像仪分析PDC切削齿在切削岩样过程中温度场变化。

2 复合破岩流场分析

2.1 数值建模

图3所示为所建立的高压CO2射流辅助破岩自由射流流场模型,该模型由喷嘴内部流场及岩石表面上的空间流场组成,喷嘴入口条件为20 MPa、47 ℃,出口(即空间流场)分别为20 MPa、57 ℃。网格划分采用混合网格,为了提高计算效率,射流区采用六面体网格,并进行了局部加密。为了提高计算精度,喷嘴壁面、被冲击的岩石表面区域、PDC齿面均划分了边界层。本模型选用k-ε湍流模型[24]。气体状态方程用PR方程,具有求解方便、计算精度高的特点[25],算法采用Couple算法[26],初始化采用Hybrid Initialization。本文数值模拟主要研究喷嘴直径、喷嘴压降和喷距对复合破岩流场的影响。

图3 射流冲击三维模型图

2.2 复合破岩流场计算模型验证与流场分析

2.2.1 数值模型验证

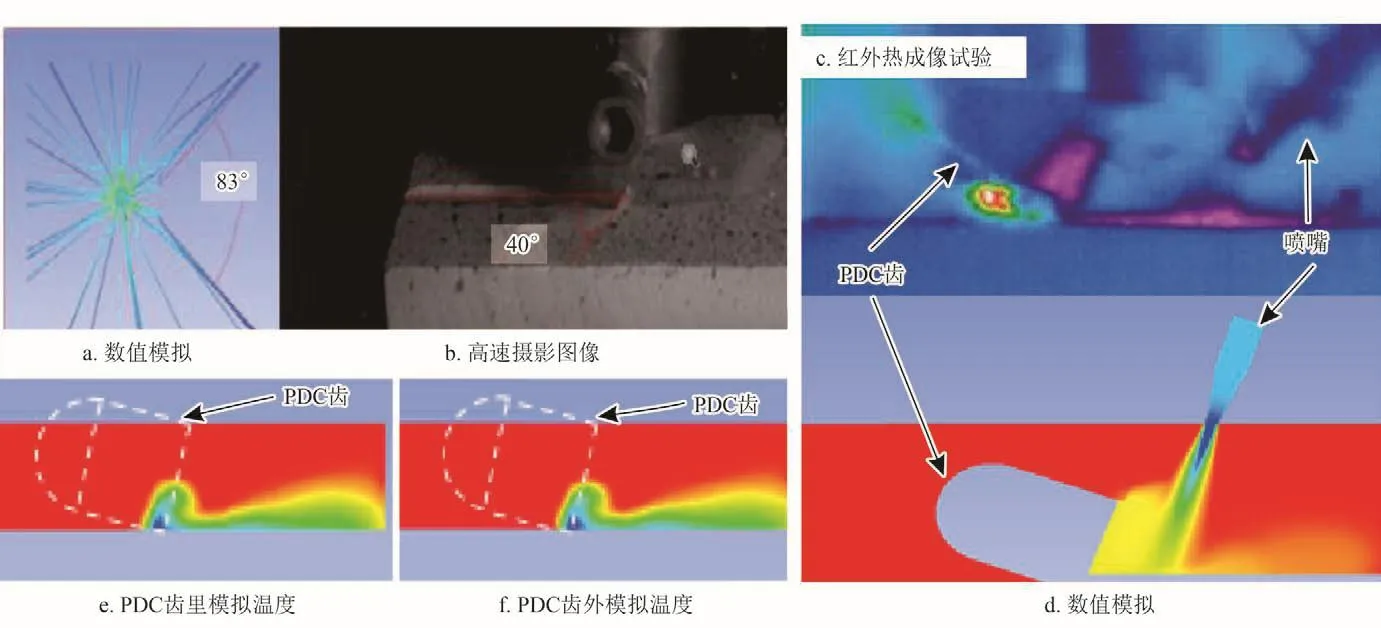

通过高速摄影以及红外热成像记录的试验现象来验证数值模拟的正确性,首先,建立试验模型(图4-a)与数值模型(图4-b),试验与数值模拟的参数相同(表2),该模型中岩石表面同时受到切削齿和喷嘴高压射流作用。整个射流流场分布如图5所示。

图4 试验模型与数值模型图

射流经喷嘴冲击岩石表面,对岩石有一定的冲击作用。射流冲击岩石后向四周扩散,刚好飞溅至齿面,可以有效地抑制切削齿切削生热,降低其热磨损,还能实现清洗钻头、携带岩屑的作用。数值模拟中,射流携岩的分叉角为83°(图5-a),而试验中射流的携岩分叉角为40°(图5-b),误差仅2%,表明数值模型正确。

通过红外热成像仪记录的温度场(图5-c)与数值模拟的图像(图5-d)进行对比,可以看到,射流已经完全覆盖了齿面,且切削齿前紫红色低温区域与数值模拟黄色低温区域具有类似温度场分布。

图5-e、f为齿两侧截面的数值模拟温度,在射流飞溅至齿面时,会形成卷吸作用,而在齿的两侧,靠近齿底位置会形成明显低温区,对冷却切削齿效果较好。

图5 射流流场数值模拟与试验监测结果图

2.2.2 复合破岩流场分析

由于高压CO2射流可见性较差,笔者采用岩屑运移来间接分析实验中的射流流场。提取高速摄影中的岩屑轨迹进行射流携岩速度的计算,虽然岩屑的速度与射流具有一定误差,但选取体积小且较好观察的岩屑是较为接近周围气体流速。如图6-a所示,通过对岩屑轨迹的提取,计算携岩速度为31.4 m/s;图6-b是数值模拟切削齿的3个位置的速度场分布,计算其平均速度为33.04 m/s,与试验数据误差仅为5%。

图6 高速摄影的岩屑运移轨迹与数值模拟射流速度分布图

考虑到岩屑运移与气体流速间存在的滑脱效应,导致存在一定速度差值,因此这部分误差在可接受范围。

通过对试验结果与数值模拟的温度场、速度场进行分析,对比试验与数值模拟的数据及现象,可发现,数值模拟结果与试验结果高度符合,验证了数值模拟的准确性。

2.3 复合破岩流场的参数敏感性分析

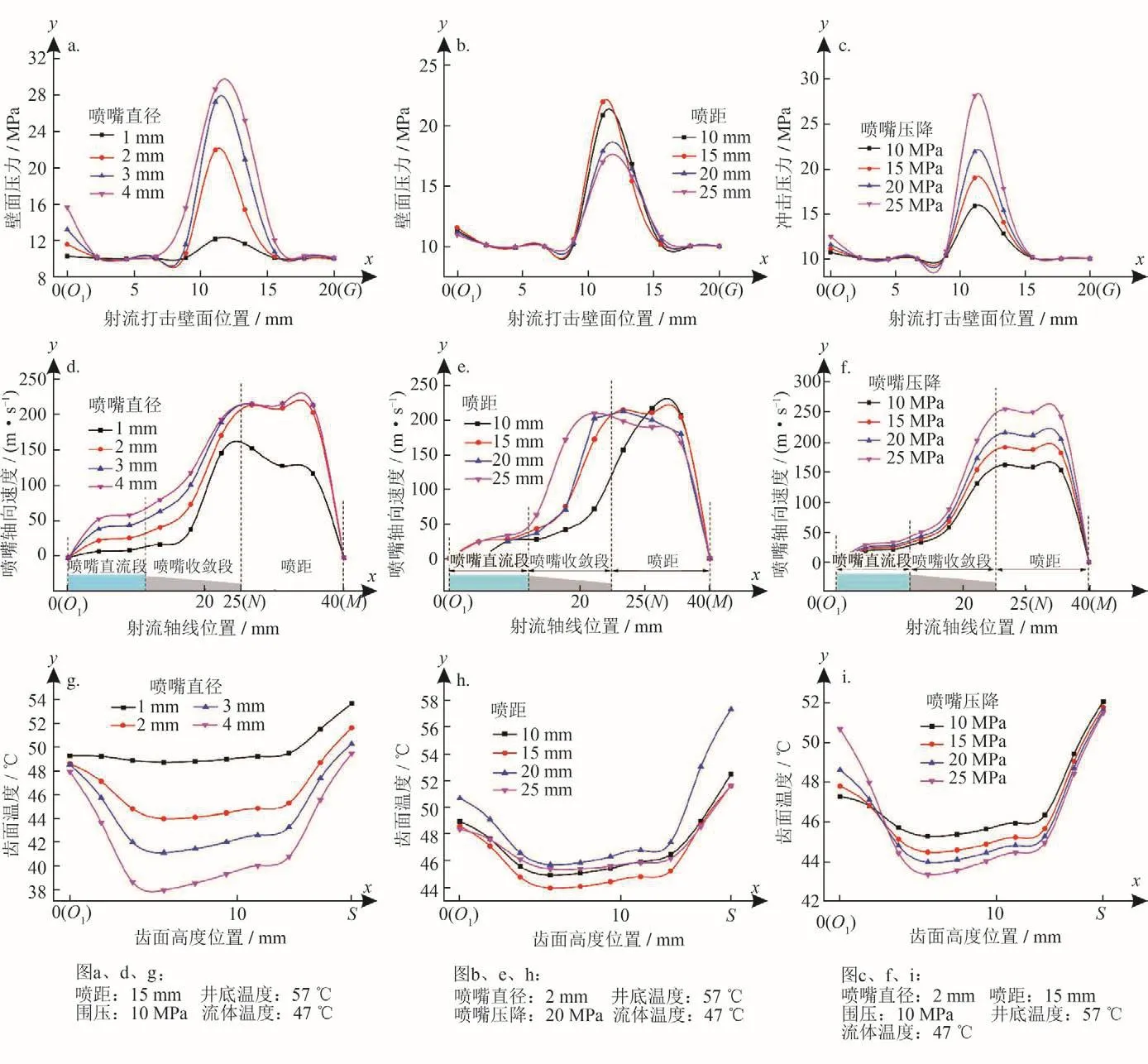

图7展示的是射流打击壁面压力、射流轴线速度、切削齿齿面温度数据提取位置的示意图。

在xO1y1平面内,O1点是齿刃点,O1S线段为PDC齿齿面高度,该线所在O1y2轴线为切削齿面中心线上温度数据提取段;MN线段为喷距,O2M线段为射流轴线,O2M所在的O2y3轴线为射流轴线上的速度数据提取段;O1G段为射流打击的岩石壁面,该线所在的O1x轴线为岩石表面壁面压力数据提取段。在图7截取数值模拟中O1x轴线上的射流打击岩石壁面压力分布、O2y3轴线上的射流轴线上速度和O1y2轴线上的切削齿齿面温度分布,以下分别分析不同喷嘴直径、喷距、压降等工况参数对复合破岩流场的影响。

图7 数据提取示意图

如图8-a所示,对喷嘴直径为1 mm、2 mm、3 mm和4 mm分别进行模拟,随着喷嘴直径增大,射流对O1x轴线所在的岩石壁面打击范围和打击力都随之增大。这主要是因为喷嘴直径越大,高速射流的横截面积越大,因此射流冲击范围也就越大;同时由于喷嘴压降不变,喷嘴直径越大,高速射流的总动能也就越高,打击岩石壁面动能转换为压力能,导致在壁面上产生的打击力也就越高。随着喷距(MN线段)从10 mm增大到25 mm,射流打击到岩石壁面的打击力先增大后减小(图8-b)。打击力最大的喷距为15 mm,即7.5倍喷嘴直径。这是因为,当喷距过小随着喷距的增大,高压CO2射流的冲击压力降低了,但冲击范围却扩大了。而当喷距过小时,高压射流发展不充分,壁面上的冲击范围较小;而当喷距过大时,射流能量的损耗较大,冲击压力大幅降低。随着喷嘴压降的升高,对O1x轴线所在岩石壁面打击力显著增大(图8-c)。这主要因为喷嘴压降越大,由压能转化成的射流动能越大,射流对壁面造成的冲击压力也就越大。表明较高射流压力下,参与破岩的射流能量增加,破岩效果显著提高。如图8-d所示,从沿O2y3轴线上的射流轴线上速度分布规律可以看出,高压CO2射流在喷嘴直线段内速度逐渐增大,在收敛段急剧增大至150~220 m/s的最大射流出口速度。在射流发展段(即MN线段部分)距离喷嘴约7~10倍喷嘴直径距离后射流速度快速下降,该过程中由于射流接近壁面产生滞止效应,使得射流核动能急剧下降。对比不同喷嘴直径的射流速度分布曲线可知,喷嘴直径过小时,射流核最大速度较小。从沿O2y3轴线上的射流轴线上速度分布规律对比可以看出(图8-e),随着喷距的增加轴向速度下降得更快,这是由于喷距越小,射流越先接触壁面,在滞止效应下使得射流核动能急剧下降。随着压差从10 MPa增大至25 MPa,射流轴向速度从150 m/s增大至260 m/s(图8-f),较高的射流速度是打击力增大的主要原因。但是射流轴向速度变化趋势与图8-d类似。

图8 射流在岩石表面的打击力、喷嘴轴向速度与切削齿齿面温度图

如图8-g所示,对比O1y2轴线上的切削齿齿面温度分布可见,切削齿从齿刃底部(即O1y2轴线上的O1点)至顶部(即S点),温度先减小后增大。这主要是因为切削齿底部存在死角使射流流体不易清洗和冷却,导致温度下降不明显。对比不同喷嘴直径下的切削齿温度分布,随着喷嘴直径的增加,切削齿齿面的最低温度从49 ℃下降至38 ℃。因此采用大直径喷嘴,可以提高射流的冲击压力及其作用范围,获得对切削齿的最佳冷却效果。使切削齿降温冷却最多的最佳喷距也为15 mm(图8-h),选择最优喷距,高压CO2射流才能同时获得较理想的冲击压力和冲击范围,从而实现较好的破岩效果。对比O1y2轴线上的切削齿齿面温度分布(图8-i)可以看出,高压差下,虽然切削齿齿面(O1S线段)上半部的冷却效果更加明显,但射流对切削齿底部的冷却效果不如低压差射流,其最大冷却温差可达3 ℃。而PDC齿切削时,切削齿最大温度往往发生在切削齿底部(即O1点)。因此,从携岩角度来说,增大压差可以起到快速携岩、冷却岩屑及切削齿上部的作用,但是由于切削齿底部死角区域存在,大压差反而不利于齿刃部位的冷却。

3 高压气体射流的携岩增强机制

结合试验结果与数值模拟针对高压CO2射流的携岩增强机制进行深入分析。从图9中可以看到,射流经喷嘴冲击岩石表面,对岩石有一定的预冲击作用,造成岩石内部损伤并降低PDC齿切削力。射流冲击岩石后向四周扩散,刚好飞溅至齿面,并沿切削齿齿面两侧扩散,能有效提高切削齿前部和底部岩屑的清洗。

图9 复合破岩射流流场示意图

进一步,采用高速摄影和红外热成像对其携岩特性进行分析,试验中选取100 ℃花岗岩进行切削,对无射流与有射流时岩屑的生成机理及运移进行分析。图10-a为无射流花岗岩切削过程高速摄影图像与红外热成像对照图。

根据高速摄影图像可以看出无射流情况下,在切削花岗岩过程中,岩屑在齿前及齿后均有分布,块状岩屑主要出现在齿前,而齿后都为粉末状岩屑。

为了更加清晰地观察岩屑,图10-a右侧4个图中的温度范围为10~130 ℃。而红外热成像显示,高温岩屑集中在齿后,也就是产生粉末状岩屑的过程,这表明底部岩屑与切削齿齿刃间存在高温摩擦,并在较大动能惯性下向后高速飞溅。图10-b为有射流情况下花岗岩的切削过程,在射流的影响下,切削齿前部的累积岩屑很少,岩屑主要集中在齿后,而且飞溅轨迹基本呈直线,以切削齿为中心扇形发散,这与图9的数值模拟流场结果一致。由于花岗岩岩石强度大、硬度高、研磨性强,切削齿齿前端主要生成块状岩屑,与齿底接触的岩石表面则会生成大量粉末状岩屑,且这是造成切削温度较高的因素之一。但是在射流的作用下,携岩作用明显增强,主要表现在切削过程排屑更加顺畅(图10-b左侧高速摄影)。对比有射流和无射流的温度场可以发现,有射流情况下(图10-b右侧红外热成像),切削齿及岩屑温度范围为10~60℃,切削齿和岩屑的温度均明显小于无射流工况,反映了射流对切削齿的携岩冷却效果。进一步从岩屑运移形成的红外热成像可以看出,高温粉末岩屑主要在齿后向后运移,说明在有射流情况下,齿前岩屑累积和阻碍作用被大大缓解,并且由于岩屑的快速排出,使得切削齿下部的摩擦生热能够快速携带出去。

图10 有无射流花岗岩切削过程高速摄影与红外热成像对照照片

4 结论

1)通过对试验结果与数值模拟的温度场、速度场进行分析,对比试验与数值模拟的数据及现象,可发现,数值模拟结果与试验高度符合,验证了数值模拟的准确性。通过对数值模拟的流场分析,射流冲击岩石后向四周扩散,刚好飞溅至齿面,可以有效地抑制切削齿生热,降低其热磨损,还能实现清洗钻头、携带岩屑的作用。

2)提高喷嘴压降和增大喷嘴直径有利于增强射流对岩石的打击效果,增大喷嘴直径还可增加射流冲击范围;增大喷距会导致高压CO2射流对岩石表面打击力大幅降低。

3)花岗岩无射流切削时,岩屑在齿前及齿后均有分布,块状岩屑主要出现在齿前,而齿后都为粉末状岩屑;在射流的作用下,切削齿前部的累积岩屑很少,岩屑主要集中在齿后,而且飞溅轨迹基本呈直线,以切削齿为中心扇形发散,携岩作用明显增强,切削过程排屑更加顺畅,切削效率会明显增强。

致谢:本文作者蔡灿受西南石油大学机电工程学院国内“百人计划”访问学者资助,在中国石油大学(北京)高压射流研究室导师李根生院士和王海柱教授的指导与支持下完成,特此致谢。