球型镶齿滚刀参数对破岩比能影响性研究

2020-06-08侯义辉王薇张心源

侯义辉,王薇,张心源

球型镶齿滚刀参数对破岩比能影响性研究

侯义辉1,王薇2,张心源2

(1. 浙江绍金高速公路有限公司,浙江 绍兴 312000;2. 中南大学 土木工程学院,湖南 长沙 410075)

研究球型镶齿滚刀破岩过程中刀盘转速、钻压、镶齿数、刀盘间距以及贯入度5种因素对破岩比能的影响,利用ABAQUS有限元计算软件,建立双排滚刀直线切割围岩的动力显式模型;基于正交试验法,设置五因素四水平正交试验L16(45),通过极差分析和方差分析找出不同因素变化对破岩比能的影响规律,并对比分析最优组合和最不利工况下滚刀滚动力和破岩效果。研究结果表明:影响滚刀破岩比能因素的主次顺序依次是钻压、刀盘排距、转速、刀齿数和贯入度;适用于中风化凝灰岩互层的钻具参数为转速12.56 m/s,钻压25 kN,刀齿数34个,刀盘排距35 mm,贯入度1 mm,此时的破岩比能为0.382 8 MJ/m3,优化效果较好。

滚刀破岩;破岩比能;正交试验;极差分析;方差分析

中国自20世纪60年代开始研究反井钻进施工方法,并且在煤矿、水电、交通等行业工程建设中进行了广泛应用[1]。目前,中国竖井的施工主要还是采用以钻爆破岩为核心的普通凿井法,工人仅在吊盘保护下进行爆破、井筒壁支护等危险作业[2]。事实上,隧道通风竖井可采用反井钻进的施作方法来提高施工安全和工程效益,因此反井钻进施工方案已逐步成为隧道通风竖井施工的优选[3]。反井钻机的镶齿滚刀用于开挖和切削岩体,是钻机的关键部位和易损耗部件,其工作性能直接影响到钻机的施工效率和进尺成本,因此研究镶齿滚刀破岩机理和影响滚刀破岩效率的因素尤为重要[4]。目前,关于镶齿滚刀的破岩过程研究方法主要包括3方面:竖井开挖现场试验数据采集分析、镶齿滚刀试验机破岩试验以及有限元仿真软件数值模拟[5-8]。反井钻机进行现场开挖时,由于地层状况的复杂性以及施工操作不规范性,很难定量获得滚刀破岩的精确数据。对于破岩试验,滚刀破岩试验机造价高,试验前期准备繁琐,想要获得一组理想的数据会受到诸多条件的限制。随着计算机领域的迅猛发展,有限元软件的模拟功能愈发强大,通过模拟可针对某一特殊地质条件进行破岩过程分析,又可以对不同地层的破岩过程进行比较,同时可设置滚刀不同的技术参数来判定破岩效率,相比前两者时间和成本可大大下降,因此使用日益广泛。国内外专家通过数值模拟方法为研究滚刀破岩过程提供了基础和路径。Cho等[9]应用AUTODYN-3D建立了TBM滚刀切割岩石的模型,研究刀间距与贯入度的比值对岩石破碎体积的影响,与LCM(linear-cutting- machine)实验的结果进行对比,并验证了数值模拟结果的可靠性;汪莹莹[10]利用LS-Dyna模拟了4种齿形的单齿压入岩石过程和镶齿滚刀滚压破岩动态过程,得出不同齿形的破岩效果以及不同齿形参数对破岩效果的影响;曾志远[11]建立镶齿滚刀破岩力预测模型,并利用LS-Dyna模拟对其推导出的镶齿滚刀破岩力预测公式进行验证;张珂等[12]利用ABAQUS软件,基于正交实验法选择三因素三水平的参数组合进行模拟,并通过极差分析分析不同因素变化对TBM盘型滚刀破岩比能的影响;刘志强[3]利用ANSYS模拟了滚刀不同齿间距、不同钻压条件下镶齿滚刀的破岩效果,并通过数值模型反演出球齿间距与破碎体积之间的关系以及破岩能耗比方程。综上,目前众多学者主要针对镶齿滚刀单一钻进参数变量进行破岩效果的研究,但鲜有将钻进参数综合控制进行研究,基于此,本文通过设置五因素四水平正交试验L16(45)[13]研究镶齿滚刀不同参数对破岩比能影响的主次关系,为工程选用合理的镶齿钻头、钻速和钻压提供参考。

1 滚刀破岩过程有限元模型

1.1 镶齿滚刀有限元模型建立

参考汪莹莹[10]的几何模型,未考虑轴承和卡环,只建立刀圈在岩石表面的滚动切削模型,双刀圈结构参数如图1所示。滚刀刀圈直径为300 mm,有限元模型如图2所示,滚刀采用四面体网格划分,能有效解决特殊形状网格难划分的缺陷,同时将滚刀设为刚性体,能有效保证计算时间和精度。岩石形状设置为长方体,尺寸为400 mm×400 mm×100 mm(长×宽×高),岩石模型采用ABAQUS显式分析三维实体单元C3D8R,采用六面体映射划分,中部接触部分尺寸为3 mm,周边尺寸为6 mm。

图1 镶齿滚刀截面尺寸

图2 滚刀及岩石有限元模型

1.2 材料模型的建立

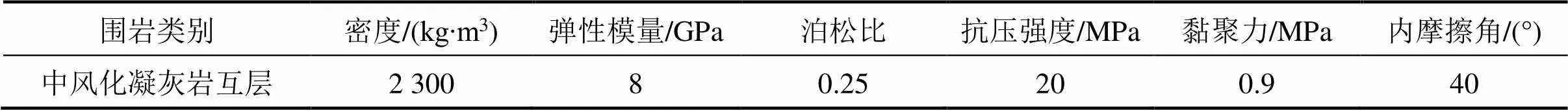

镶齿滚刀材料密度为7 850 kg/m3,弹性模量为210 GPa,泊松比为0.15,岩石采用中风化凝灰岩互层,基本参数如表1所示[14]。岩石塑性本构采用线性Drucker-Prager模型,并且假定岩石材料为均质各向同性、小变形的特性[15]。

表1 岩石材料参数

1.3 定义接触、设置边界条件和施加荷载

在ABAQUS中可以通过设置面−面接触来控制滚刀和岩石实体单元的相互接触,模拟滚刀转动带来的岩石破损问题,滚刀为接触面,岩石为目标面。在岩石四周的网格施加约束边界条件。为模拟滚刀的运动,限制刀体在轴的平移与绕轴、轴的转动,释放刀体绕轴的转动。滚刀平移速度为0.1 m/s,转动速度设置参照正交试验表。

1.4 破岩比能的定义

为了评估滚刀破岩效果,引入破岩比能概 念[16],它能反映破碎单位体积岩石所需要的能量,比能越小,则切削单位体积岩石所消耗的能量越少。对于做直线滚动的滚刀,破岩时破岩比能可按下式计算:

式中:为破岩比能,J/m3;为滚刀滚动阻力,N;为滚刀滚动长度,m;为岩石破碎体积,m³。在ABAQUS中,可通过查询功能,查询每一增量步中围岩剩余质量和体积,进而可计算破碎岩石体积。

2 模拟结果及分析

2.1 正交试验设计

为定量分析各钻进因素对钻机破岩比能的影响,同时为现场钻机钻具选择提供参考,设计一组正交试验。滚刀转速、钻压、刀齿数、刀盘间距和贯入度是影响破岩效率的5个重要因素[17],为研究此5项因素对破岩效果的影响,以转速、钻压、刀齿数、刀盘间距、贯入度作为正交试验因素,采用五因素四水平正交试验,不考虑各因素之间的交互作用,选用L16(54)正交实验表,试验工况设置见表2。

表2 正交试验表

根据表2的正交试验安排,进行16组模拟。为了直观显示不同时间节点镶齿滚刀破岩效果,选取试验11号在不同增量步的Von-Mises应力云图,如图3所示。由图3可知,岩石表面由于镶齿的滚压磨损而形成破碎岩坑,当岩石受到的等效应力超过所设定的抗压强度后,失效单元被自动删除,岩体形成剪切破坏区。为了对比不同试验下镶齿滚刀破岩效果的差异性,选取了1,6,11,16号试验同一时刻(=1.25 s)的Von-Mises应力云图进行对比,如图4所示。

(a) t=0.25 s;(b) t=1.25 s;(c) t=2.25 s;(d) t=3.25 s;(e) t=4.25 s

(a) 1号试验;(b) 6号试验;(c) 11号试验;(d) 16号试验

从图4可知,虽然11号试验刀齿间距大于5号和6号试验,但由于其贯入度和钻压大于5号和6号试验,因此其破岩深度大于这2号试验,岩脊宽度小于这2号试验;而且11号试验Von-Mises应力最大值高于其他3个编号试验。

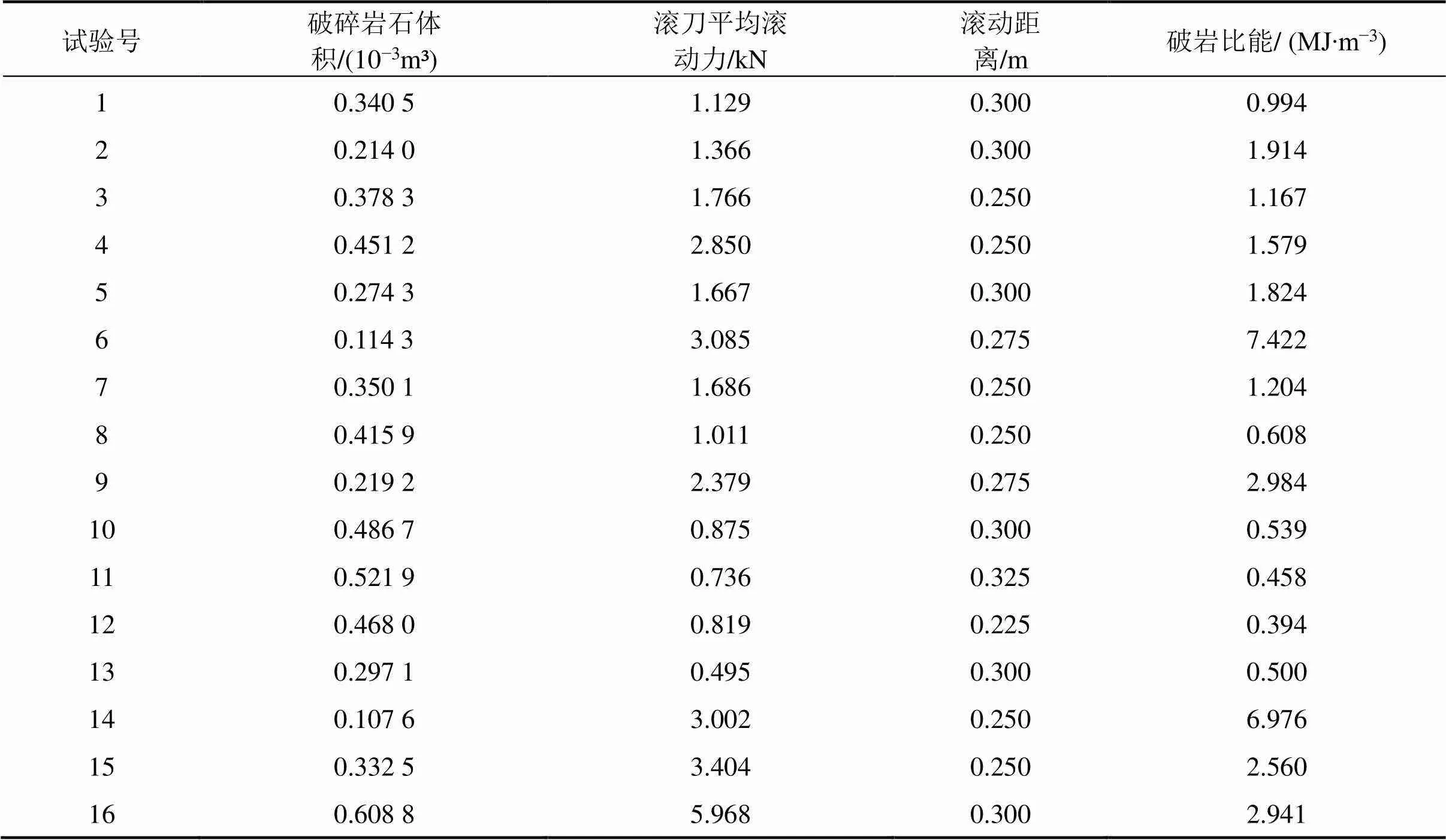

通过模拟,计算16组正交试验的破碎岩石体积以及滚到所受的平均滚动力,并通过破岩比能计算式(1),求得每组正交试验的比能,正交试验结果见表3。

表3 正交试验结果

由表3正交试验结果初步分析可知:1) 6号试验和14号试验破岩比能数值远大于其他编号试验,经分析可知,由于6号试验刀齿数较少而刀盘间距较大,且贯入度达到5 mm,在钻压和转速较小的情况下,刀盘所受平均滚动力较大,破岩效率势必会降低,因此其破岩比能会远超其他14组编号试验;14号试验虽然其转速较快,刀齿数较多,但其钻压较小,而且贯入度达7 mm,因此其破岩效率较低,破岩比能也远超其他组试验。2) 16号试验在相同时间内,岩石破坏体积最大,但由于其滚刀平均受力较大,其破岩比能结果也偏大。3) 破岩体积的大小与诸多因素相关,并非与贯入度线性相关,例如14号试验贯入度达7 mm,但其岩石破碎体积只有107.6 cm2。

2.2 试验结果及分析

2.2.1 极差分析

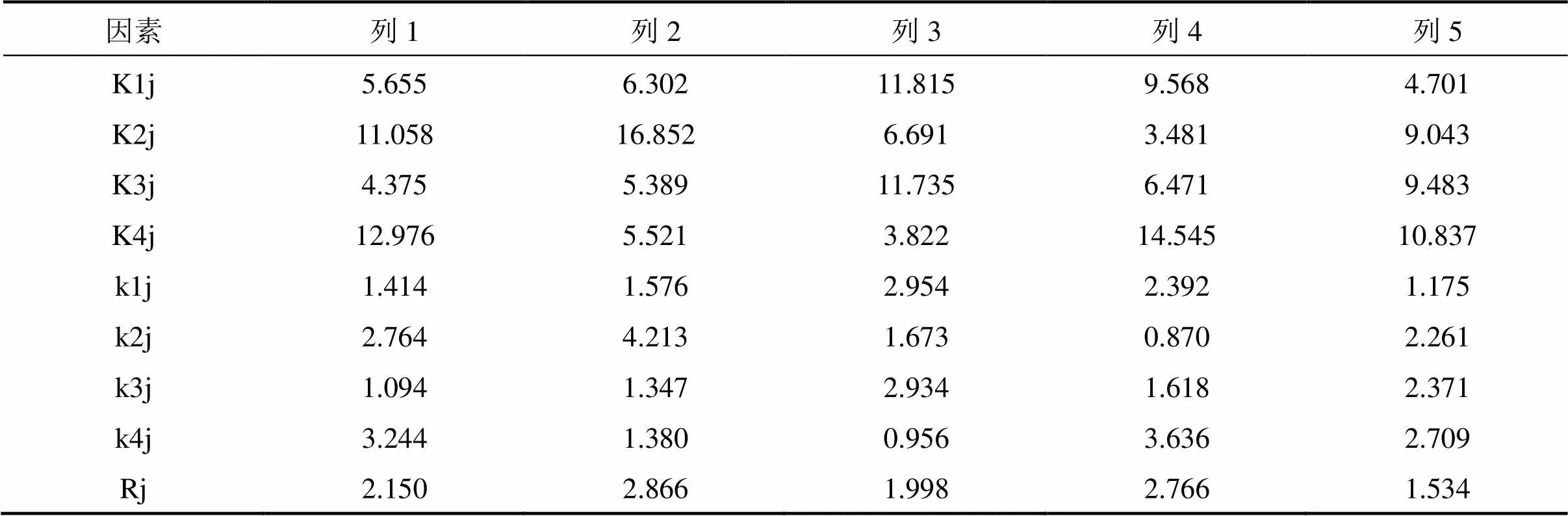

为了研究转速,钻压,刀齿数,刀盘排距和贯入度对比能影响的主次关系,对表3正交试验结果进行极差分析[18-19],分析结果如表4所示。

表4 正交试验极差分析

表中:j=1,2,3,4,5为列号;Kij 表示第j列中对于水平i的破岩比能之和;kij表示第j列中对于水平i的破岩比能平均值,极差R=max−min;i=1,2,3,4为水平号。

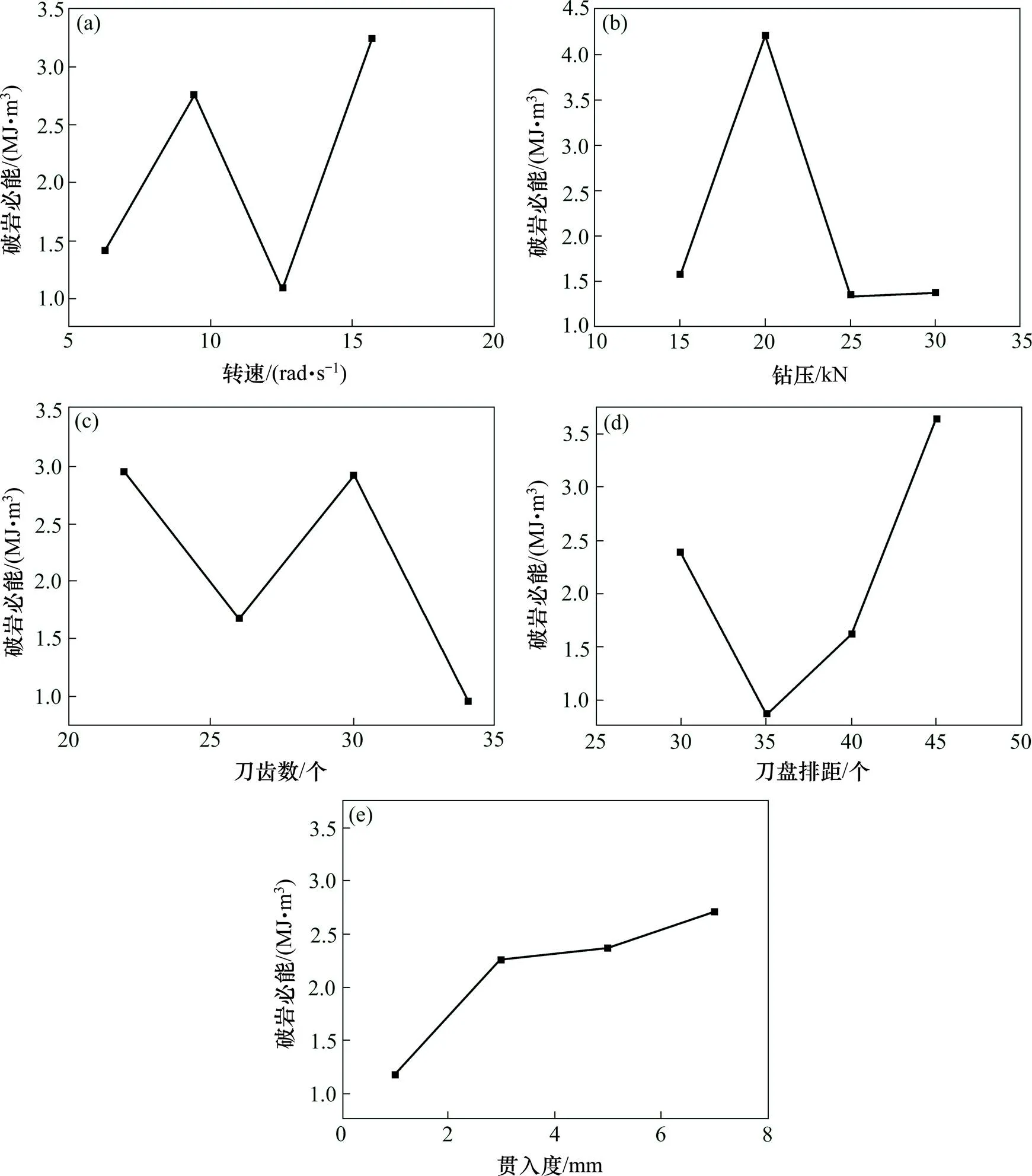

均值极差Rj反映了第j列因素的水平变动时,比能的变动幅度,Rj越大,说明该因素对比能的影响越大。根据极差分析可知,影响镶齿滚刀破岩比能因素的主次顺序依次为:钻压>刀盘排距>转速>刀齿数>贯入度。综合表4得极差分布图,如图5所示。

通过极差分析可得到镶齿滚刀破岩效果的最优参数组合:转速12.56 rad/s,钻压25 kN,刀齿数34个,刀盘排距35 mm,贯入度1 mm。

2.2.2 方差分析

为减小误差影响,研究各个因素对镶齿滚刀影响的显著性水平,采用方差分析法对实验数据进行分析,方差计算方法参考《工艺参数优化方法正交试验法》[20],结果见表5。

(a) 转速对破岩比能的影响;(b) 钻压对破岩比能的影响;(c) 刀齿数对破岩比能的影响;(d) 刀盘排距对破岩比能的影响;(e) 贯入度对破岩比能的影响

表5 方差分析

注:“**”表示非常显著;“**”表示显著;“○”表示有一定影响。

通过方差分析可知:镶齿滚刀的破岩比能与钻压和刀盘排距极密切相关,因此在施工中针对刀具刀盘排距选择以及钻压控制就显得尤为重要,此外也不能忽视滚刀转速与刀齿数对钻进过程的影响;相比其他因素的影响,贯入度对破岩比能有一定影响但并非最主要的,因此在钻进参数优化中可暂不考虑此影响因素。

3 最不利工况与最优组合试验对比研究

为了对正交试验得出的镶齿滚刀参数的破岩效果进行验证,选用第2节中极差分析得出的镶齿滚刀破岩效果的最优参数组合,与最不利工况(即第2节中试验6)进行试验模拟对比分析,分析结果如下。

3.1 最不利工况试验现象

转速9.42 rad/s,钻压20 kN,刀齿数22个,刀盘排距45 mm,贯入度5 mm时,镶齿滚刀破岩过程变化图如图6所示,此时破岩比能为7.422 MJ/m³。

3.2 最优组合试验现象

转速12.56 m/s,钻压25 kN,刀齿数34个,刀盘排距35 mm,贯入度1 mm时,镶齿滚刀破岩过程变化图如图7所示,此时破岩比能为0.382 8 MJ/m³。

3.3 对比结果及分析

根据模拟试验数据得出上述2工况滚刀滚动力和岩体剩余体积变化对比,如图8~9所示。

根据图8~9试验结果对比可知,最优组合下滚刀所受到平均摩阻力为720.63 N,远小于最不利工况下的摩阻力3 078.42 N,而且在滚刀正常破岩过程中,最优组合下围岩剩余体积下降量以及下降速率远超过最不利工况,因此最优组合下滚刀破岩比能远小于最不利工况下破岩比能,工况优化效果较好。

图8 最优组合和最不利工况下滚刀滚动力

图9 最优组合和最不利工况下围岩剩余体积

4 结论

1) 影响镶齿滚刀破岩比能因素的主次顺序依次为:钻压>刀盘排距>转速>刀齿数>贯入度。

2) 滚刀破岩比能随刀盘转速的增加并非线性增加,而在转速为6.28 rad/s(每秒1圈)或者12.56 rad/s(每秒2圈)破岩比能较小,破岩效果较佳,在现场可综合施工成本选择刀盘转速为6.28 rad/s。

3) 滚刀破岩时钻压并非越大越好,当钻压过大时,由于将岩体直接压碎至粉末状,再由于洗井液的混合,钻头和岩体摩擦生热,易在钻头上结成泥饼,降低破岩效率,增加轴承磨耗,因此每个钻头钻压控制在25 kN为佳。

4) 选择刀具要尽量选择刀盘排距适中的(35 mm为佳),而且刀齿数尽可能多的刀具。这样在破岩时不会形成过宽的岩脊,可降低破岩比能,提高钻机钻进效率。

5) 刀具的贯入度对破岩比能的影响不及上述4个因素的效果,因此,在工程中可不必追求过高的贯入度,增加轴承的磨耗。

6) 经过模拟仿真效果和正交试验对比分析,提出适用于中风化凝灰岩互层(抗压强度20 MPa)的钻机钻进参数组合:转速12.56 rad/s,钻压25 kN,刀齿数34个,刀盘排距35 mm,贯入度1 mm。

[1] 荆国业. 大直径反井钻井穿越特殊地层关键施工技术研究[J]. 煤炭工程, 2019, 51(5): 68−72. JING Guoye. Research on key construction technology of large diameter raise boring through special stratum[J]. Coal Engineering, 2019, 51(5): 68−72.

[2] 刘志强. 大直径反井钻机及反井钻进技术[J]. 煤炭科学技术, 2008, 36(11): 1−3. LIU Zhiqiang. Large diameter raise boring machine and raise boring technology[J]. Coal Science and Technology, 2008, 36(11): 1−3.

[3] 刘志强. 大直径反井钻机关键技术研究[D]. 北京: 北京科技大学, 2014. LIU Zhiqiang. Study on the key drilling technology by large-diameter raise boring machine[D]. Beijing: Beijing University of Science and Technology, 2014.

[4] 马志远. BMC(LM)系列反井钻机在山西反井工程中的应用[J]. 中国煤炭, 2009, 1(1): 56−58, 67. MA Zhiyuan. Application of BMC(LM) series raise- boring machines in raise boring projects in Shanxi[J]. China Coal, 2009, 1(1): 56−58, 67.

[5] 李志, 刘志强, 胡敬东, 等. 镶齿滚刀的破岩机理及分形研究[J]. 煤矿机械, 2007, 28(2): 31−33. LI Zhi, LIU Zhiqiang, HU Jingdong, et al. Fragmentation principle and grading research of tungstem-carbide-tipped cutter[J]. Coal Mine Machinery, 2007, 28(2): 31−33.

[6] 韩博, 刘志强, 荆国业, 等. 滚刀破岩试验装置的研制及应用[J]. 煤矿机械, 2015, 36(12): 214−217. HAN Bo, LIU Zhiqiang, JING Guoye, et al. Development and application of experiment device for rock fragmentation by rolling cutter[J]. Coal Mine Machinery, 2015, 36(12): 214−217.

[7] 吴帆, 殷丽君, 张浩, 等. 镶齿滚刀破岩机理及效率的旋转破岩试验[J]. 中国公路学报, 2018, 31(10): 150− 159. WU Fan, YIN Lijun, ZHANG Hao, et al. Rock fragmentation mechanism and efficiency under inserted-tooth roller cutter by rotary cutting test[J]. China Journal of Highway and Transport, 2018, 31(10): 150− 159.

[8] 孟益平, 汪莹莹, 谭昊. 反井钻机球形镶齿滚刀破岩数值分析[J]. 建井技术, 2016, 35(5): 29−33. MENG Yiping, WANG Yingying, TAN Hao. Numercial analysis on rock breaking with sphercial inserted rolling cutters of raise boring machine[J]. Mine Construction Technology, 2016, 35(5): 29−33.

[9] Cho Jung-Woo, Jeon Seokwon, Yu Sang-Hwa, et al. Optimum spacing of TBM disc cutters: A numerical simulation using the three-dimensional dynamic fracturing method[J]. Tunnelling and Underground Space Technology, 2010, 25(3): 230−244.

[10] 汪莹莹. 不同齿形的镶齿滚刀破岩效果模拟仿真[D].合肥: 合肥工业大学, 2017. WANG Yingying. Numerical analysis on rock breaking effect with different inserted tooth rolling cutters[D]. Hefei: Hefei University of Technology, 2017.

[11] 曾志远. 镶齿滚刀正压力与滚动力预测模型研究[D].合肥: 合肥工业大学, 2018. ZENG Zhiyuan. Study on the normal force and rolling force prediction model of inserted tooth hob[D]. Hefei: Hefei University of Technology, 2018.

[12] 张珂, 李亮, 王贺, 等. 基于ABAQUS的滚刀破岩参数对滚动力及比能的影响[J]. 沈阳建筑大学学报(自然科学版), 2017, 33(5): 914−922. ZHANG Ke, LI Liang, WANG He, et al. Research on the impact of the disc cutter broken rock parameters on rolling force and specific energy based on ABAQUS[J]. Journal of Shenyang Jianzhu University (Natural Science), 2017, 33(5): 914−922.

[13] 魏效玲, 薛冰军, 赵强. 基于正交试验设计的多指标优化方法研究[J]. 河北工程大学学报(自然科学版), 2010, 27(3): 95−99. WEI Xiaoling, XUE Bingjun, ZHAO Qiang. Optimization design of the stability for the plunger assembly of oil pumps based on multi-target orthogonal test design[J]. Journal of Hebei University of Engineering (Nature Science Edition), 2010, 27(3): 95−99.

[14] JTG D70—2004, 公路隧道设计规范[S]. JTG D70—2004, Code for design of road tunnel[S].

[15] Okan S, Akcin N A. Numerical simulation of rock cutting using the discrete element method[J]. International Journal of Rock Mechanics and Mining Science, 2011, 48(3): 434−442.

[16] Martine, Stefan L, Robert G. Tunnel boring machine performance prediction with scaled rock cutting tests[J]. International Journal of Rock Mechanics and Mining Sciences, 2014, 70(9): 450−459.

[17] Moon T, Oh J. A study of optimal rock-cutting conditions for hard rock TBM using the discrete element method[J]. Rock Mechanics and Rock Engineering, 2012, 45(5): 837−849.

[18] 夏毅敏, 欧阳涛, 陈雷, 等. 盘形滚刀破岩力影响因素研究[J]. 应用基础与工程科学学报, 2012, 20(3): 500− 507. XIA Yimin, OUYANG Tao, CHEN Lei, et al. Study on influencing factors of rock breaking force of disc hob[J]. Journal of Basic Science and Engineering, 2012, 20(3): 500−507.

[19] 张珂, 王腾跃, 孙红, 等. 全断面岩石掘进机盘形滚刀破岩模拟[J]. 沈阳建筑大学学报(自然科学版), 2010, 26(6): 1209−1213. ZHANG Ke, WANG Tengyue, SUN Hong, et al. Simulation study on disc cutter of full face rock tunnel boring machine[J]. Shenyang: Journal of Shenyang Jianzhu University (Natural Science), 2010, 26(6): 1209− 1213.

[20] JB/T7510—94, 工艺参数优化方法正交试验法[S]. JB/T7510—94, Orthogonal test method for optimizing technological parameters[S].

Study on influence of the rock breaking specific energy based on parameters of spherical insert hob

HOU Yihui1, WANG Wei2, ZHANG Xinyuan2

(1. Zhejiang Shaojin Expressway Co., Ltd, Shaoxing 312000, China; 2. School of Civil Engineering, Central South University, Changsha 410075, China)

The influences of five factors on rock breaking specific energy of spherical insert hob, such as rotational speed, drilling pressure, number of cutter teeth, cutter head spacing and penetration, were studied. The dynamic explicit model of double row hob cutting surrounding rock in straight line was established by using ABAQUS finite element calculation software. Based on orthogonal test method, five factors and four levels orthogonal test L16 (45) was set up. Through range analysis and variance analysis, the influence law of different factors on rock breaking specific energy was found, and the rolling force and rock breaking effect of hob under the optimal combination and the most unfavorable conditions were compared and analyzed. The results show that: the order of influencing factors of rock-breaking specific energy of hobs is drilling pressure, cutter head spacing, rotational speed, number of cutter teeth and penetration. The parameters of drilling tools suitable for weathered tuff interbedding are rotational speed 12.56 m/s, drilling pressure 25 kN, number of cutter teeth 34, cutter head spacing 35 mm, penetration 1 mm, and rock-breaking specific energy at this time. The optimum result is 0.382 8 MJ/m3.

rock-breaking by hob; rock-breaking specific energy; orthogonal test; range analysis; variance analysis

U455

A

1672 − 7029(2020)05 − 1286 − 09

10.19713/j.cnki.43−1423/u.T20190749

2019−08−26

湖南省自然科学基金资助项目(2018JJ2519);浙江省交通科技项目(2017041)

侯义辉(1971−),男,湖北建始人,高级工程师,从事隧道与地下工程施工及技术管理工作;E−mail:3144965773@qq.com

(编辑 阳丽霞)