基于事件链理论的工艺危害事件发生概率研究*

2021-11-19江锋梁开武廖凯王立静陈星宇张思琪王茂林

江锋 梁开武 廖凯 王立静 陈星宇 张思琪 王茂林

(重庆科技学院安全工程学院 重庆 401331)

0 引言

近年来,工业生产工艺过程日趋大型化、复杂化,工艺流程中存在的风险问题越来越引起人们的重视。国内外安全评估中的工艺危害分析方法,如:检查表法、故障类型及影响分析、危险与可操作性研究、事故树分析、保护层分析等[1],从不同的角度分析评估了工艺过程的风险问题,但未考虑事件间的相互影响与后果的传递效应。对于事件关联性与事件后果传递效应的研究,已成为目前工艺风险评估亟待解决的问题。

李藐等[2]在现有灾害理论研究的基础上,将突发事件发生的元素划分为4类,并进而提出了1种描述事件链式效应的方法。张磊等[3]针对多个风险间存在关联的情形,提出了一种新的风险评估方法,该方法通过识别不同风险间的关联,划分风险间的层次结构,从而计算出风险事件的风险值。曹吉鸣等[4]归纳出了风险链的概念,并提出以风险链为评估对象的进度风险评估方法。温欣岚等[5]将链式风险评估方法运用于工程实际,并证明了该方法在工程实际中运用的可行性。

本文以事件链理论为基础,将工艺危害分析中的多个事件根据因果关系提取出事件链,结合相关数据假设事件间的影响概率,从而计算由原生事件引发的衍生事件发生概率。

1 事件链的概念及应用

1.1 事件链理论

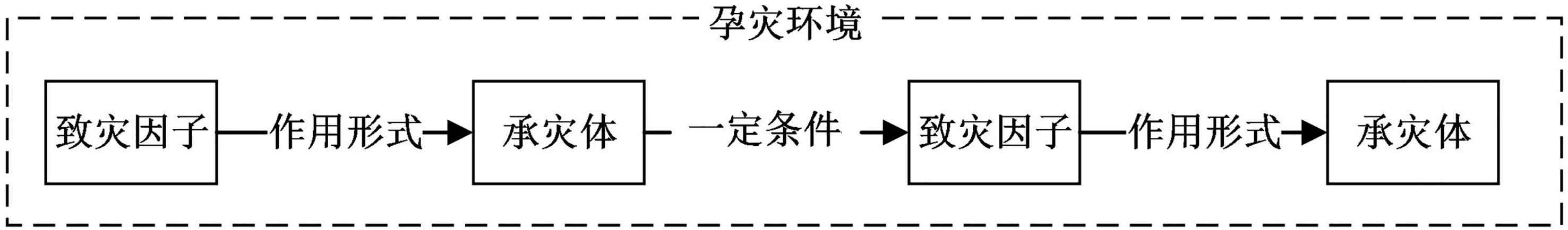

事件的发生过程其实是由一系列事件与环境相互作用的结果,现有灾害理论研究中认为灾害事件的发生中主要的元素可以分为孕灾环境、致灾因子、承灾体以及作用形式4种[2]。孕灾环境即为事件发生的空间、气候等客观环境元素;致灾因子为事件发生的主体元素;承载体为承受该事件后果的元素;作用形式为致灾因子对承灾体造成伤害的形式。随着事件的发展,致灾因子和承载体可以在一定条件下转化,即承载体变成了新的致灾因子。在一定条件下,若新的致灾因子在该孕灾环境下能继续作用于承灾体,则认为该事件形成了某种链式关系(图1)。例如:在某生产车间的爆炸事故中,整个车间为孕灾环境,火焰和冲击波为致灾因子,车间中存在客观事物为承灾体,承灾体受致灾因子造成的伤害形式即为作用形式。当车间中的易燃物体受高温的影响开始燃烧时,本应是承灾体的元素就变成了新的致灾因子。

图1 事件链的产生

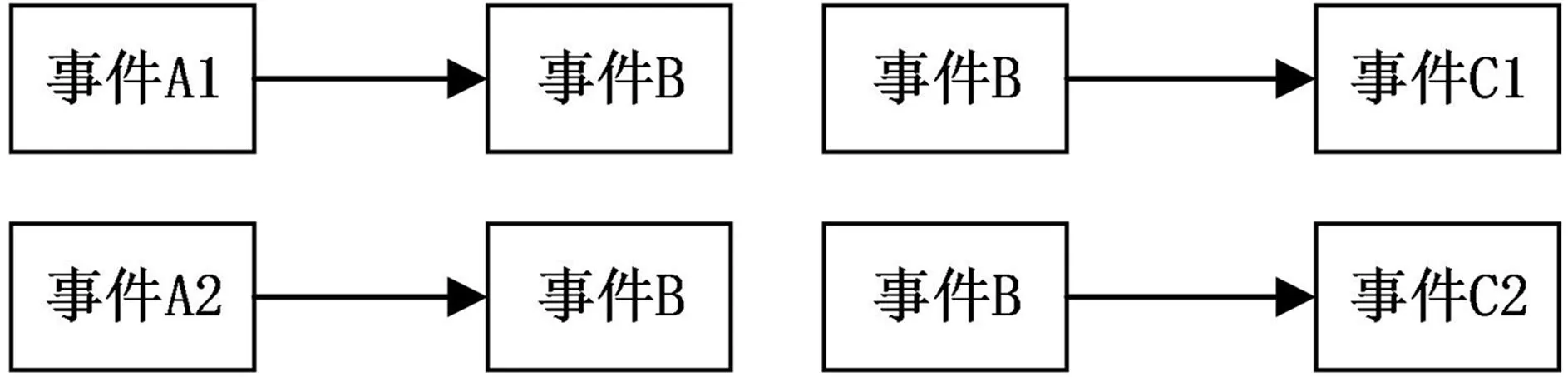

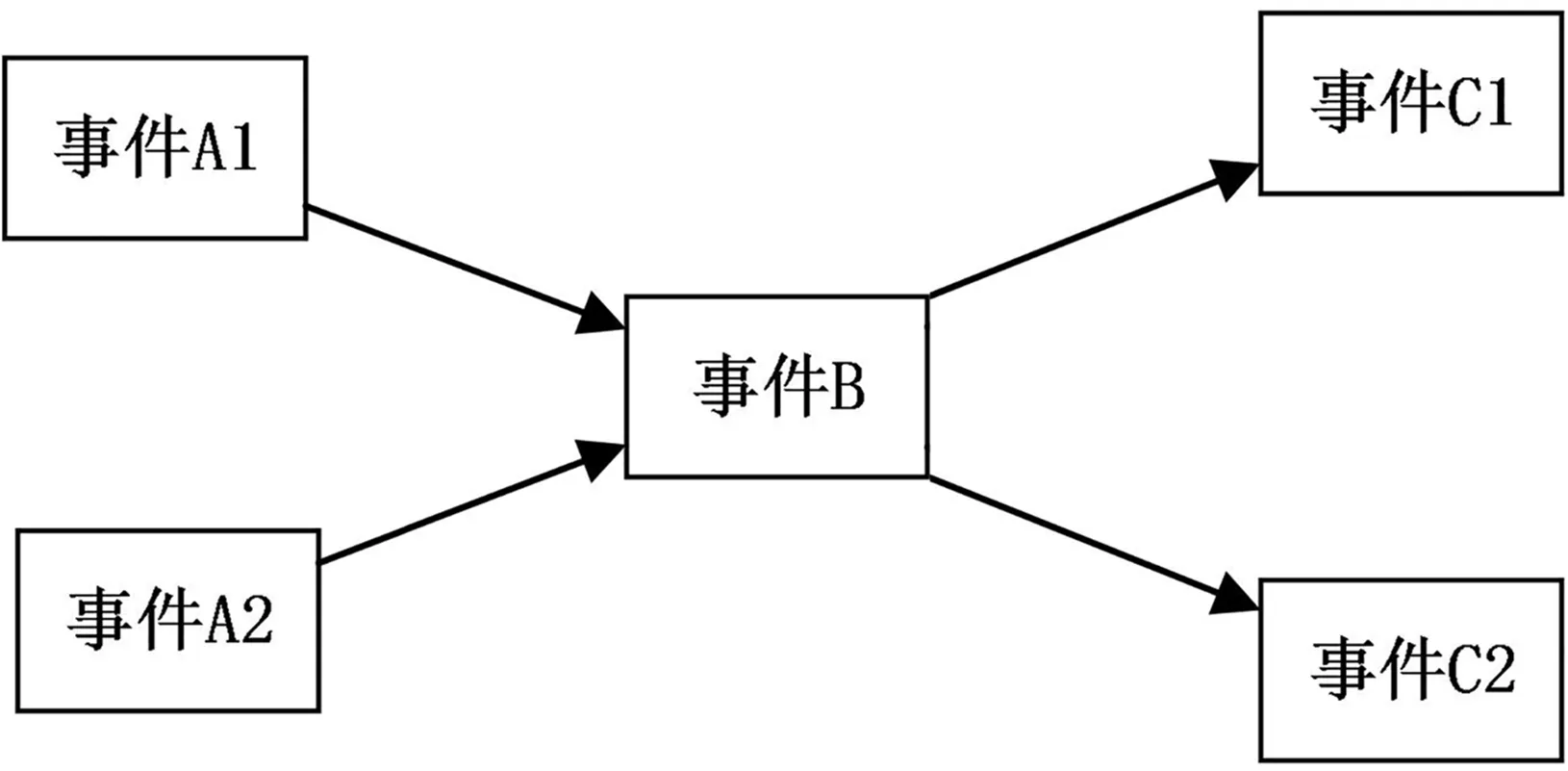

在实际的工程项目中,事件的发生原因往往并不单一,同时同一事件也可能引发多种衍生事件(图2),因此简单事件链模型并不满足实际工程项目中危害评估的需求,故需要将简单事件链模型组合为复杂事件链模型[2](图3),复杂事件链模型衍生事件的发生概率为受其原生事件影响的条件概率。

图2 简单事件链模型

图3 复杂事件链模型

1.2 工艺危害分析中事件链的应用

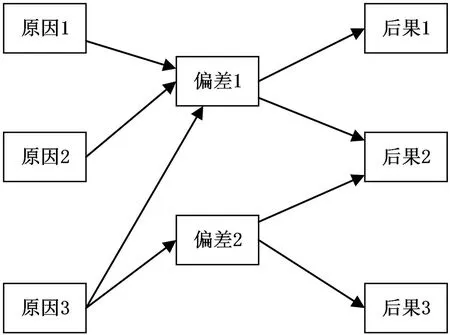

危险与可操作性研究(HAZOP)因为具有分析全面、适用范围广等特点在各类工业生产中得到广泛运用[6]。在危险与可操作性研究(HAZOP)中,需要将工艺流程中的偏差依次列举出,并通过偏差联想事件发生的原因以及可能造成的后果。将危险与可操作性研究(HAZOP)分析的思想与灾害理论中的4要素进行耦合,即:原因为致灾因子、后果为承灾体、当前节点为孕灾环境、偏差为作用形式。

在危险与可操作性研究(HAZOP)的分析过程中,由于工艺流程的复杂性,导致偏差对应的原因与后果并不唯一,往往单个原因可以引起多个偏差,从而产生不同的事件后果。利用灾害理论中事件链的原理可以在危险与可操作性研究(HAZOP)的分析结果中找出类似的链式关系(图4)。例如,原油集输工艺中原油油温过低这一偏差发生时,其可能的原因有加热炉故障、燃料不足等;而原油油温过低也可能引发原油凝固阻塞和影响后续加工质量等不同后果。利用危险与可操作性研究(HAZOP)将工艺过程中的危害事件的前因后果找出,从而整理出工艺中具有危害的事件链。

图4 HAZOP中的链式关系

2 贝叶斯网络的建立

(1)贝叶斯网络的概念

贝叶斯网络是一种基于概率分析和图论的不确定性知识表示和推理模型,是将因果知识与概率知识相结合的信息表示框架[7]。贝叶斯网络的数学基础是贝叶斯定理,它包含2个关键因素:先验概率和后验概率[8]。先验概率主要是通过专家知识和历史经验获得,并根据贝叶斯定理由先验信息和样本数据计算后验概率[9]为

P(B|A)=(P(A|B)P(B))/P(A)

式中,P(A)为事件A发生概率;P(B)为事件B发生概率;P(A|B)为以事件B发生为前提的事件A发生的条件概率,也就是先验概率;P(B|A)为对应P(A|B)的后验概率。

(2)贝叶斯网络映射

整理出事件链后,为了计算出各衍生事件的发生概率,可以将构建出的事件链映射为贝叶斯网络,将各事件映射为贝叶斯网络中的节点,因果关系为节点传递方向,根据相关数据统计情况以及相关研究可以得到基本事件的先验概率。利用软件正向推导贝叶斯网络,计算出各节点的后验概率,便是衍生事件的发生概率。

3 工艺危害事件链分析

(1)工艺危害事件链分析步骤

提出在工艺危害分析中利用事件链理论计算事件发生概率方法:首先,采用危险与可操作性研究(HAZOP)分析工艺流程,筛选出具有关联性的事件后果以及其原因;其次,判断事件发生逻辑关系,得到事件链并映射为贝叶斯网络图;再次,根据统计数据与相关研究找出基本事件先验概率;最后,由正向推导计算出后验概率,得到衍生事件的发生概率。

(2)应用实例

某联合站是一座集中处理、采出水处理与回注、伴生气回收利用等功能于一体的综合性站库。某联合站的生产工艺采用沉降进行原油脱水,脱水处理合格的净化油进入净化油罐,脱出的采出水经精细过滤器达标后回注地层,脱出的原有伴生气作燃气加热炉燃料。

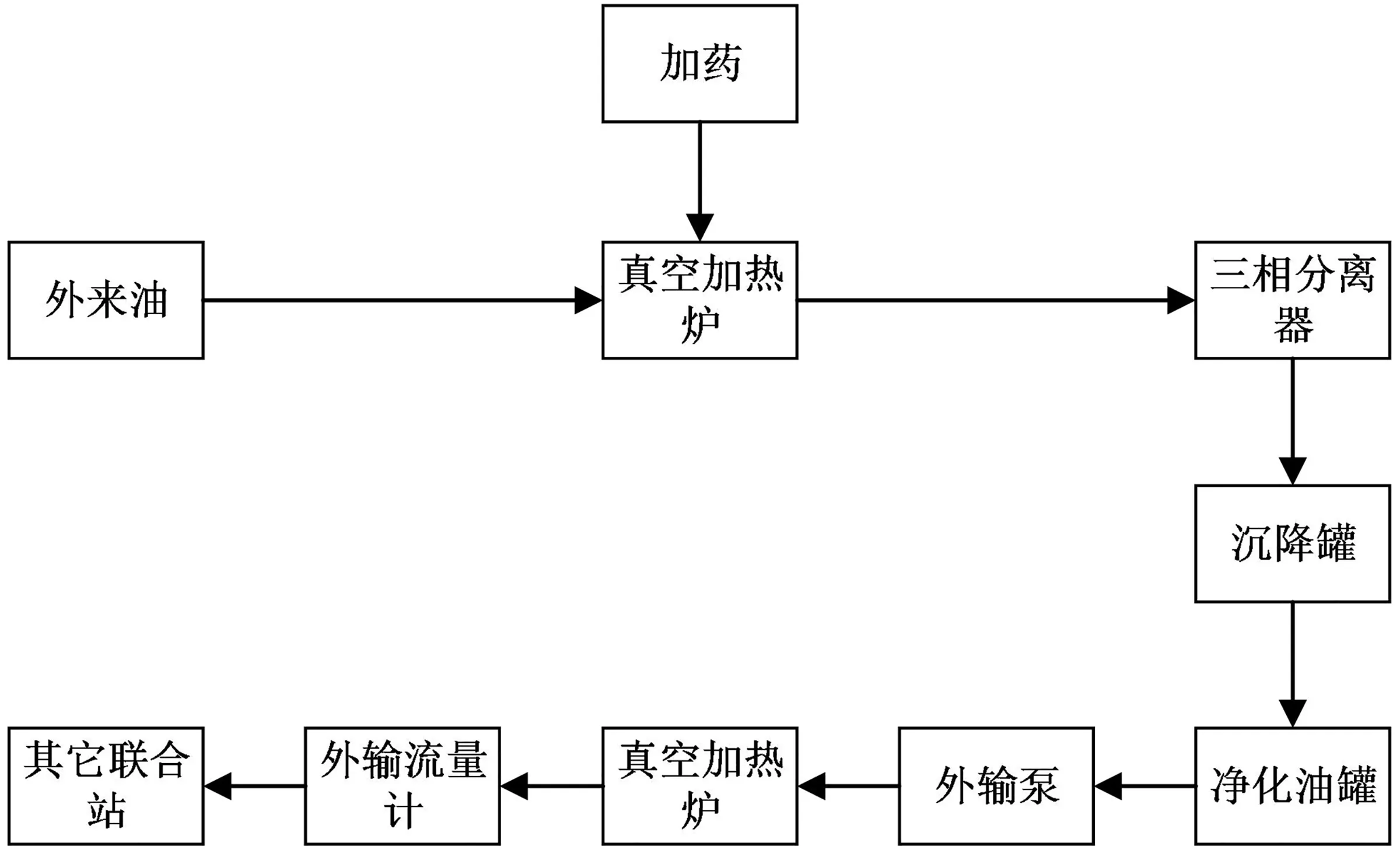

某联合站原油集输系统主要工艺流程见图5。

图5 某联合站工艺概况

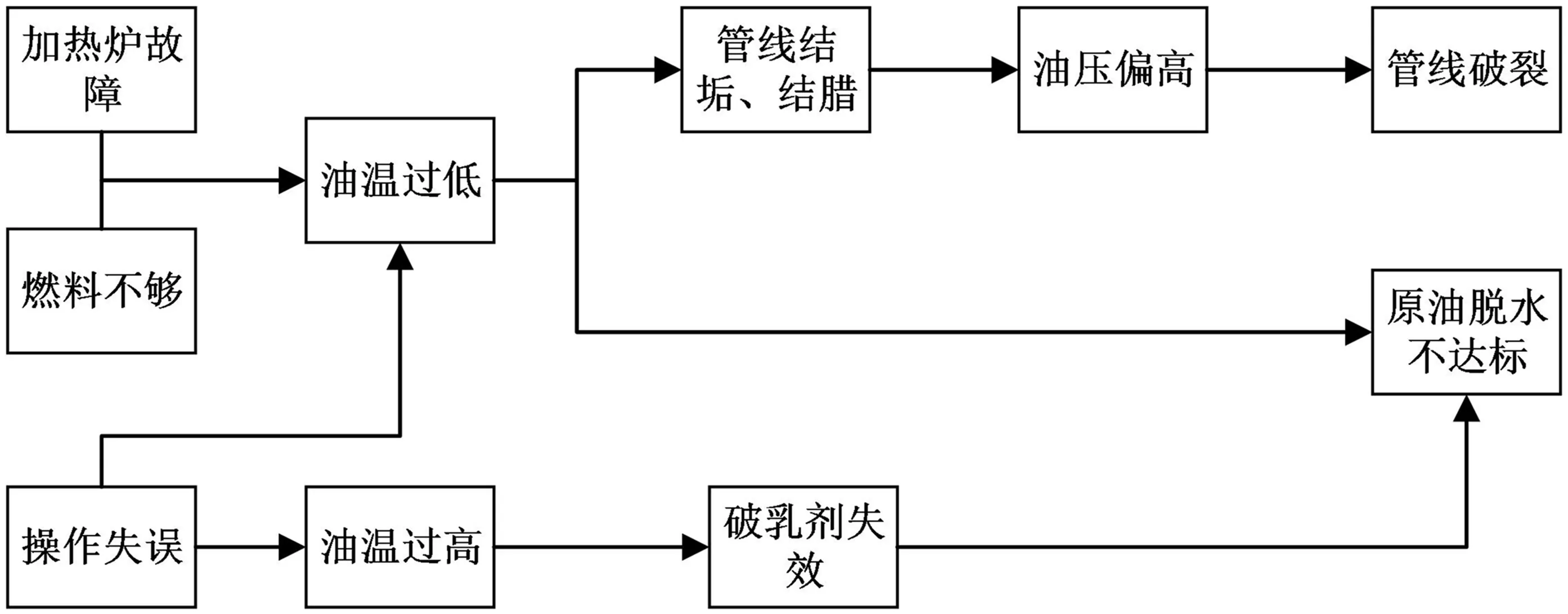

通过对该站的危险与可操作性研究(HAZOP),得到某联合站原有集输系统主要偏差为原油温度过低、过高及管道油压过高,具体内容见表1。

表1 某联合站HAZOP分析表(部分)

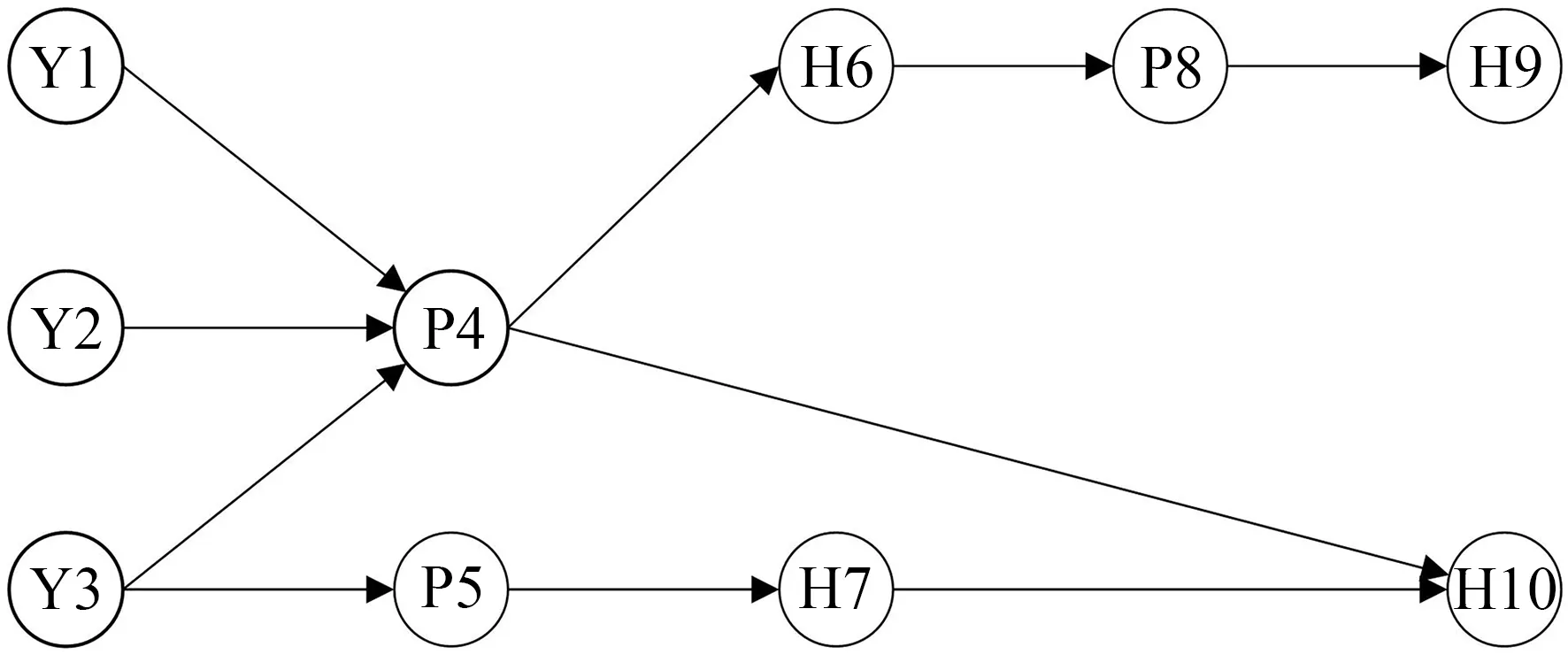

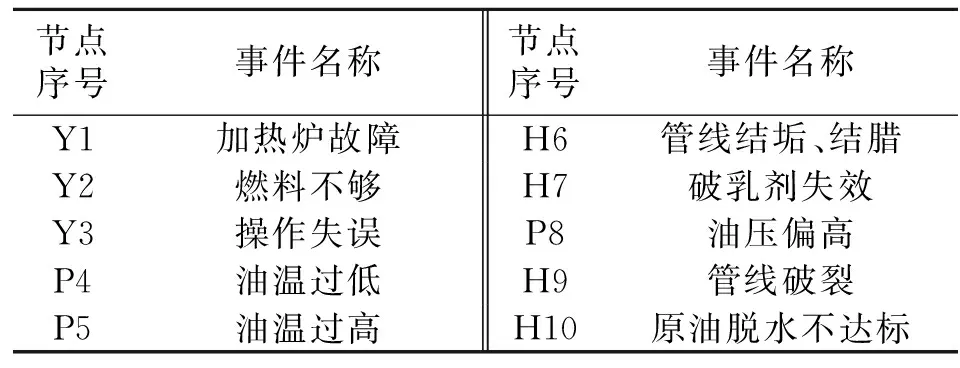

根据分析结果,以原因—偏差—结果为顺序构成简单事件链,并将所有关联的简单事件链组合为复杂事件链(图6),并根据该事件链映射为贝叶斯网络(图7),图中Y表示原因节点,P表示偏差节点,H表示后果节点,图6与图7的对应关系见表2。

图6 某联合站工艺事件链

图7 贝叶斯网络

表2 节点对应表

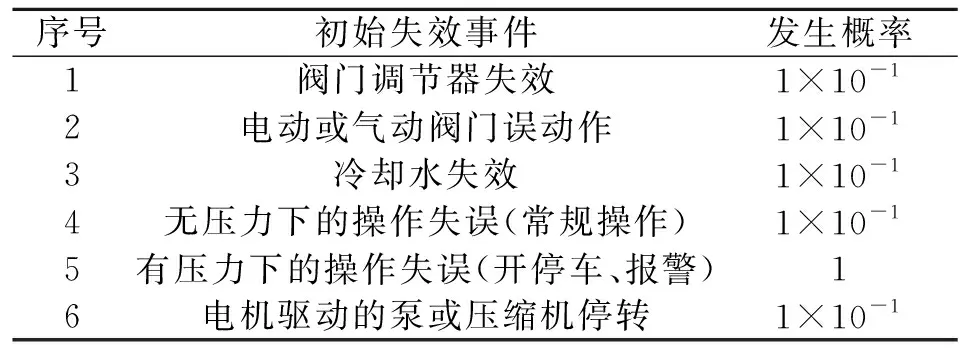

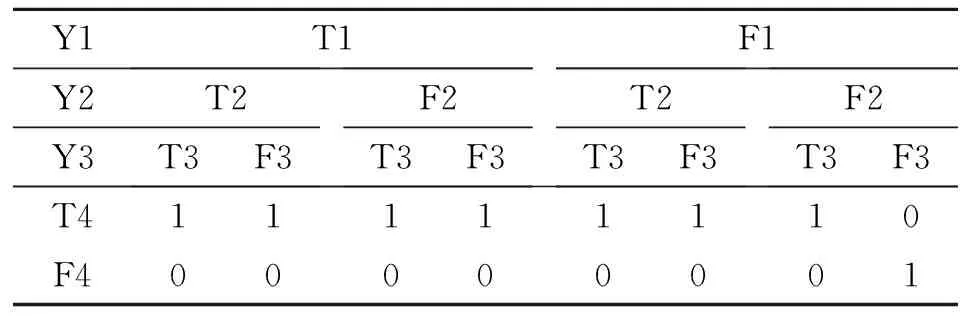

为了计算后验概率,需要得到基本事件的先验概率,可通过参考《危险与可操作性分析质量控制与审查导则》(T/CCSAS 001—2018)中初始事件频率数据表(表3)与安全措施消减因子数据表(表4)并结合本项目实际情况由专家给出根节点先验概率。

表3 初始事件发生概率表(部分)

表4 安全措施消减因子数据表(部分)

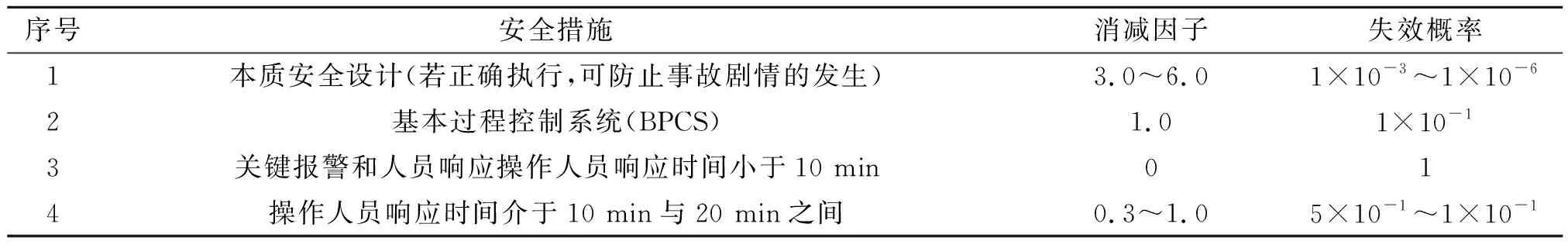

在本实例中加热炉故障率参考同类型生产工艺中的数据[10],取值5×10-2;燃料不够属于管理上失误,操作失误属于日常技术性失误,均属于表3中无压力下失误类型,考虑系统中的安全消减因子,分别取值5×10-2、1×10-2(表5)。

表5 根节点先验概率

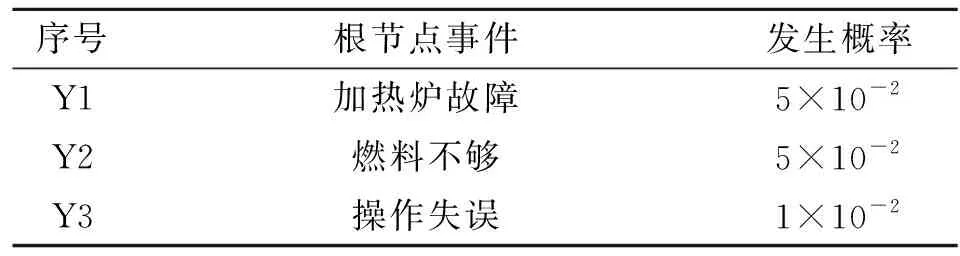

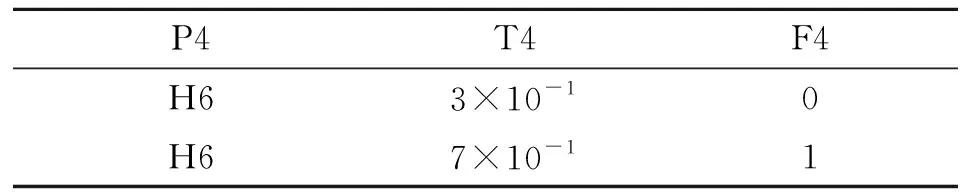

本实例中,原因与偏差之间均为充要条件,认为任意Y节点为真时,P节点为真。故偏差油温过高与油温过低的先验概率分别见表6和表7。

表6 油温过低先验概率

表7 油温过高先验概率

表中T表示该节点发生,F表示该节点不发生。

某联合站隶属于大庆油田,根据文献[11]可知某联合站原油凝固点为34 ℃,环境为25 ℃,正常加热温度为55 ℃。当加热炉不能完全满足加热要求时,油温在环境温度与正常加热温度间变化,可以得到发生管道结垢、阻塞的概率为3×10-1(表8);根据文献[12]可知,原油中加入的破乳剂失效温度为70 ℃,该工艺采用水浴加热,最高温度为100 ℃;当油温过高时,油温在正常加热温度与最高温度间变化,可以得到发生破乳剂失效的概率为4×10-1(表9)。

表8 管线结垢、阻塞先验概率

表9 破乳剂失效先验概率

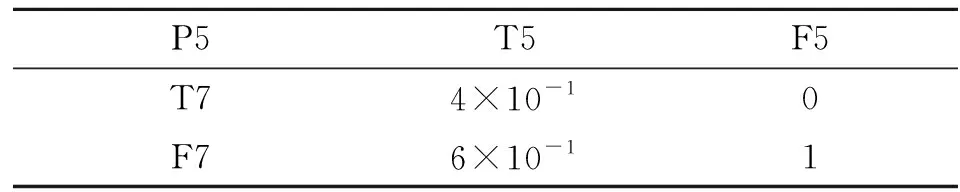

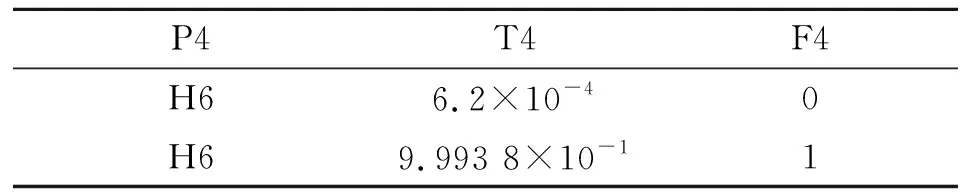

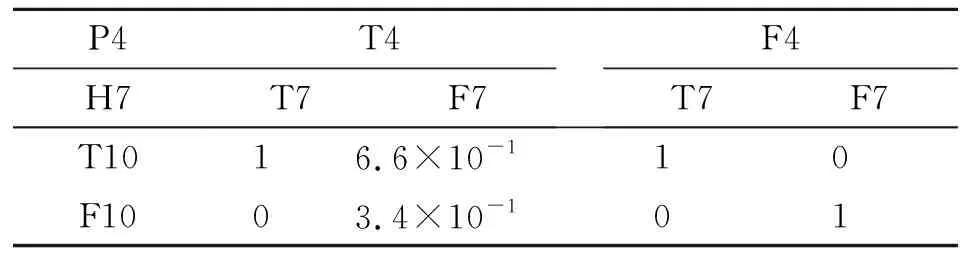

当原油发生凝固时,上游管道压力必然会超过正常生产阈值,故当H6为真时,P8为真;文献[13]中关于管道内应力影响下管线失效的计算方法,得出当油压过高时,管道失效概率为6.2×10-5(表10);该工艺流程中三相分离器正常工作温度为45~55 ℃,低于该值时认为原油脱水不达标,故当偏差油温过低发生时,发生后果脱水不达标的概率为6.6×10-1(表11)。

表10 管线破裂先验概率

表11 脱水不达标先验概率

在贝叶斯软件GeNIe中建立贝叶斯网络模型,录入以上数据,软件推导过程及推导结果分别见图8和表12。

图8 贝叶斯软件推导过程

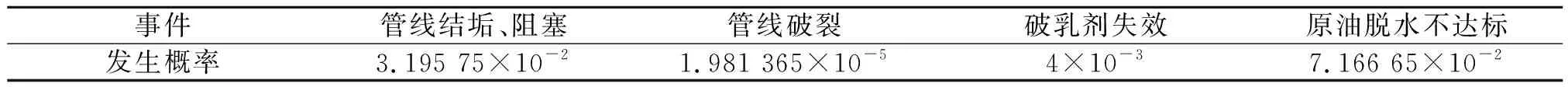

表12 某联合站典型事件发生概率

通过以上结果可知,某联合站发生概率最高的典型事件为原油脱水不达标,其次为管线结垢、阻塞。因此,建议在此例的联合站中针对以上2种事件设置独立保护层以减少事件发生概率,提升安全生产效益。

4 结论

(1)基于事件链理论提出了工艺危害事件链分析方法,即危险与可操作性研究(HAZOP)分析结果与灾害理论4要素相结合,提取出事件链,并利用贝叶斯网络的原理计算衍生事件发生概率。

(2)利用该方法对某联合站进行了分析,梳理出某联合站工艺事件链后,结合相关文献数据得到节点先验概率,推导出某联合站4种典型事件的发生概率,表明该方法在实际工程中的可行性。

(3)本文实例应用结果表明,某联合站现有生产工艺中,管线结垢和原油脱水效果不达标是发生概率较大的2种事件,应结合实际情况提出相应的改进措施。