金属增材制造若干关键力学问题研究进展

2021-11-19廉艳平王潘刘继凯李取浩刘长猛贺小帆雷红帅李会民肖登宝方岱宁

廉艳平 王潘 丁 高 杰 刘继凯 李取浩 刘长猛 贺小帆 高 亮 李 好 雷红帅 李会民 肖登宝 郭 旭 方岱宁

1 北京理工大学先进结构技术研究院,北京 100081

2 华中科技大学航空航天学院,武汉 430074

3 山东大学机械工程学院,济南 250100

4 北京理工大学机械与车辆工程学院,北京 100081

5 北京航空航天大学航空科学与工程学院,北京 100191

6 华中科技大学机械科学与工程学院,武汉 430074

7 大连理工大学运载工程与力学学部,辽宁 116023

1 引言

增材制造(additive manufacturing,AM)是近30 多年发展起来的一种具有变革性的先进数字化制造技术.与传统减材制造(切削、磨削等)和等材制造(铸造、锻压等)加工材料方式的本质不同,增材制造依据三维CAD 设计数据,通过光源或高能热源等将离散材料(粉材、丝材等)逐层累加制造实体构件,是一种自下而上叠加材料成形的“自由制造”过程(王华明 2014,李涤尘等2015).自20 世纪80 年代逐步发展过程中,增材制造也因其工艺特性被称为“材料累加制造”(material increase manufacturing)、“快速成形”(rapid prototyping)、“分层制造”(layered manufacturing)、“实体自由制造”(solid freeform fabrication)、“3D 打印”(3D printing)等(魏青松等2016).AM 在材料性能局部调控、复杂结构零件快速制造、设计制造一体化、个性化定制、高附加值产品制造等方面具有独特的优势,从而保障了多材料多尺度结构拓扑优化构型的可制造性,是分离式设计制造向数字化设计制造一体化转变的有效实现手段之一,在航空、航天、交通和核电等领域有巨大的应用空间和广阔的发展前景.

目前,AM 受到了工业界和学术界的广泛关注和高度重视,各国政府也相继制定政策规划予以重点支持.在“中国制造2025”、美国“国家先进制造战略计划”、德国“工业4.0 战略计划实施建议”等国家战略规划下,增材制造被置于重点发展的层面并形成了多种制造技术.其中,金属增材制造技术作为增材制造体系中最前沿和最具难度的技术,是先进制造的重要发展方向,并有望成为实现高端工业装备结构跨代提升的一条关键技术途径.依据所作用于金属零部件制造的阶段来分,现有金属增材制造技术分可为两类:“直接金属增材制造”和“间接金属增材制造”.其中,前者是指直接熔合金属形成冶金结合的金属增材制造技术;后者是指作用在成形阶段且需要后续进行铸造、烧结、扩散焊等冶金加工的增材制造技术,如铸造模料的激光选区烧结(selective laser sintering,SLS),金属喷射3D 打印技术等.本文仅关注直接金属增材制造技术.

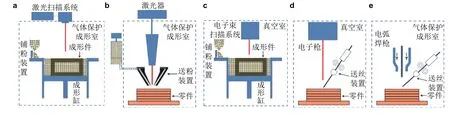

直接金属增材制造技术依据热源、材料进给方式不同可细分为多种分支,如图1所示.依据材料进给方式划分,直接金属增材制造技术包括粉末床熔融(powder bed fusion,PBF)和定向能量沉积(directed energy deposition,DED)两类,两者各有其优缺点.金属粉床熔融增材制造技术主要包括激光选区熔融技术(laser beam PBF,PBF_LB)和电子束选区熔融技术(electron beam PBF,PBF_EB).其中,PBF_LB 通常选用粒径为10~50 μm 的精细粉末作为成形材料以满足高流动性的需求,具有成形材料晶粒细小、成形精度高、复杂结构零件成形能力强、成形材料与构件力学性能优异等优点,但受限于成形效率低、成形尺寸小、成本高等缺点.相比于PBF_LB,PBF_EB 通常选用粒径为50~200 μm 的粉末以避免成形中因粉末流动性高而导致粉层溃散的问题,具有热输入大可实现脆性材料/高熔点金属(如TiAl 合金、钨等)的有效制造、真空成形舱可防止金属被空气氛围中的杂质污染、有效预热(温度达到1000 K 以上)可有效消除残余应力/抑制变形等优点,但对真空环境的严格要求则限制了其制造工作空间并提高了制造成本.定向能量沉积增材制造技术主要包括激光送粉增材制造技术(DED_LB)、电子束送丝增材制造技术(DED_EB),电弧送丝增材制造技术(DED_ARC)(Xu et al.2021)等.该类技术主要是利用高能热源对同轴输送的粉材或丝材进行逐层熔化凝固堆积,具有成形效率高、成形尺寸大的技术优势,但是其成形结构复杂度较低,且后续需结合机械加工以提升尺寸和表面精度.

图1

现阶段,金属增材制造技术的发展和工程应用仍面临着诸多难题和挑战,涉及力学、光学、材料、机械、控制等多个学科的交叉.由于其冶金缺陷形成机理、微观组织演化规律、翘曲变形与分层开裂预测、表面质量和成形尺寸精度控制等基础理论问题尚未完全突破,金属增材制造技术在构件成形精度、力学性能以及成形效率等方面仍存在着不足,限制了其在工程中的广泛深入应用.这些关键基础科学问题均涉及力学,具体包括面向金属增材制造的结构拓扑优化设计、制造过程数值模拟、缺陷表征与性能评价(以下简称为结构设计−制造模拟−性能评价)等关键力学问题.因此,从力学的角度来讲,为实现金属增材制造成形构件的形貌可控(控形)和优异力学性能保障(保性),则需要对这三个方面开展深入系统的研究,如图2所示.

图2

如何将金属增材制造技术与拓扑优化设计进行结合是发挥制造工艺特性实现控形保性的第一个关键力学问题,引起了国内外学者的广泛关注与研究(Zhu et al.2021).拓扑优化致力于寻找具备最优性能的结构拓扑构型,以其科学高效的设计方式代替传统过度依赖于人为经验的低效率模式,已成为结构优化学科的主流发展方向之一(Eshenauer et al.2001,Guo et al.2010).不同于传统制造工艺,金属增材制造“自由制造”的工艺特性解决了拓扑优化设计面临的可制造性问题;同时,拓扑优化产生的高性能复杂构型零件使得金属增材制造优势得以充分体现.然而,金属增材制造技术也有其独特的工艺约束,如最小/最大尺寸、自支撑悬挑角度、连通性、残余应力与变形等约束,对现有的拓扑优化理论和算法提出了新的挑战.因此,国内外学者围绕增材制造技术对结构制于形与不止于形的两类关键需求开展了大量研究,具体包括 “考虑增材制造工艺约束的拓扑优化设计研究”和“材料/结构多尺度拓扑优化设计研究”两方面.

金属增材制造过程的数值模拟是辅助工艺参数优化以实现构件控形保性制备的关键手段(魏雷等2017,陈嘉伟等2020).金属增材制造过程是一个复杂的金属粉材/丝材冶金过程,涉及微观尺度上晶体生长动力学、介观尺度上金属熔池流体动力学以及宏观尺度上构件热致变形力学等多尺度多物理场耦合问题.对于给定的合金材料和金属增材制造设备,构件的制备成功率和成形质量很大程度上取决于所选用的工艺参数和扫描策略等.这是因为,制造过程的主要工艺参数和扫描策略与晶体生长、熔池流动稳定性、内应力演化等相关,选取不当可导致各种内部冶金缺陷(如孔隙、融合不良、微裂纹、夹杂等),形成复杂的材料微观组织,引发翘曲变形和分层开裂等问题,使得最终成形材料与构件的力学性能不及预期甚至打印失败.但是,该冶金过程十分复杂,使得开展微观尺度上微观组织演化和介观尺度上熔池内传热传质过程在位实验观测与测量比较困难,同时所涉及参数量巨大使得“试错法”探究最优工艺参数窗口存在效率低、周期长、代价高昂等缺点(Wei et al.2021).因此,数值模拟是研究该问题的一种重要且高效的研究手段.目前,国内外学者针对这一复杂的多尺度多物理场耦合问题开展了大量数值建模和计算方法研究,主要包括传热传质过程、材料凝固微观组织模拟以及基于晶体塑性模型的力学性能预测(以下简称为“过程−组织−性能”)三个方面(Hashemi et al.2021).

金属增材制造材料与构件的缺陷表征分析与静动态力学性能和疲劳性能评价是保证其工程服役可靠性与安全性的关键手段.目前,金属増材制造成形材料与构件不可避免地具有多种缺陷,包括表面缺陷(如表面粗糙度、成形尺度精度等)和内部缺陷(如孔隙、裂纹、夹杂等)等,对材料与构件的宏观力学性能具有较大的影响(Sanaei et al.2021).同时,这些缺陷的类型、尺寸、形貌和空间分布位置与具体的工艺参数(热源功率、扫描速度、扫描间距、铺层厚度/送粉或送丝速率、扫描策略等)和材料类型直接相关,致使增材制造材料力学性能空间分布和构件强度具有较大的离散性(Geng et al.2019a,Echeta et al.2020).相比于静态力学性能,金属増材制造中特殊微观组织和缺陷对成形材料的疲劳性能、抗冲击性能的影响更加复杂(Wu Z et al.2021),严重制约了其在工程中的广泛应用.目前,针对此类问题,国内外学者开展了大量研究,主要包括制造缺陷表征、成形材料与结构强度、疲劳性能和抗冲击性能评价等方面.

本文对上述金属增材制造技术的拓扑优化设计、制造过程模拟、缺陷分析和性能评价等关键力学问题的研究进展进行综述.文章包括三部分:第一部分为面向增材制造技术的结构拓扑优化设计,重点介绍了考虑其工艺约束的拓扑优化和基于增材制造技术的材料/结构多尺度拓扑优化方面的研究现状;第二部分介绍金属增材制造的多尺度多物理场建模与计算模拟分析,主要包括传热传质过程、微观组织、力学性能预测三方面的工作;第三部分介绍金属增材制造材料与构件中的常见缺陷表征及其性能评价,重点介绍了缺陷类型及表征、成形构件强度、成形材料疲劳性能和抗冲击性能评价等方面的研究工作.在综述中,介绍了作者在这些方面的相关工作,并对这三个关键力学问题的未来研究方向进行了一些思考与展望.

2 面向金属增材制造的结构优化设计

金属增材制造技术的“自由制造”工艺特性使得跨尺度多层级、几何形式高度复杂构件的制造成为可能.如何将拓扑优化与增材制造技术相融合以设计制备具有优异性能和功能特性的构件是国内外学术前沿热点研究方向.金属增材制造技术虽然极大地扩大了结构的优化设计空间,但本身也具有独特的工艺约束.因此,面向金属增材制造技术的结构优化设计研究主要分为两类:第一类是建立考虑金属增材制造工艺约束的拓扑优化设计研究,即“造物制于形”;第二类则是充分发挥金属增材制造可从微观到宏观充分控制材料属性、结构功能的工艺优势,发展材料/结构多尺度拓扑优化设计方法的研究,即“造物不止于形”.

2.1 造物制于形:考虑增材制造工艺约束的拓扑优化

金属增材制造技术虽然解决了拓扑优化的可制造性难题,但也存在一些独特的工艺约束,需要在拓扑优化算法中予以考虑.这些独特的工艺约束主要包括最小/最大尺寸约束、自支撑悬挑角度约束、连通性约束、成形材料的各向异性、残余应力与变形约束等.围绕这些工艺约束,国内外学者开展了相关的拓扑优化模型研究.

2.1.1 最小/最大尺寸约束

由第1 节可知,不同金属增材制造工艺及设备具有不同的打印精度和成形尺寸限制,这就要求精确控制拓扑优化结果的最小/最大尺寸,如图3(a)所示.在考虑最小尺寸约束的拓扑优化设计方面,Poulsen(2003)通过引入全局密度场梯度变化约束,首次实现了拓扑优化的最小尺寸控制;Sigmund(2007)建立了一种三场映射模型,具有收敛稳定、结果清晰且尺寸特征可控等优点.然而上述工作均是以一种隐式描述模型控制尺寸,并不能精确控制结构尺寸.为此,Zhou 等(2015)发展了一种连续可微的最小尺寸约束显式表达列式,实现了最小尺寸的精确控制.在考虑最大尺寸约束的拓扑优化设计方面,Guest(2009)基于局部区域材料体分比,建立了最大尺寸约束列式.此外,一些学者利用水平集方法具有清晰结构边界的优点,提出了一系列尺寸控制函数,如Chen 等(2008)、Guo 等(2014)和Wang 等(2016b).Zhang 等(2016)利用移动变形组件法的优异几何特征控制能力,实现了拓扑优化结构的最小尺寸控制.然而,以上工作是以适用于所有工艺的通用尺寸约束为对象,并未针对具体增材制造工艺开展特定的尺寸控制研究.近期,针对DED_ARC 工艺,Liu(2019)考虑了喷头直径的大小,提出了一种分段尺寸特征约束,以匹配制造工艺,从而释放设计空间.目前,现有工作在面向特定增材制造工艺,考虑打印精度的方向相关性、直角结构材料堆积、多喷头打印等具体工艺特征等方面仍有不足,亟需进一步提炼和细化相关的尺寸特征约束,发展相应的拓扑优化设计模型.

图3

2.1.2 自支撑约束

2.1.5 残余应力与变形约束

2.1.3 连通性约束

为方便去除支撑材料或未熔融粉末,通常要求结构内部不能含有封闭孔洞(结构连通性约束).针对此问题,Liu S 等(2015)提出一种虚拟温度场法,将连通性约束转化为最大温度约束,建立了结构连通性约束描述方法.数学上,该方法属于基于泊松方程的标量场约束方法.进一步,Zhou 等(2019)应用该方法设计了不含封闭孔的组件,然后再将各组件组装一起.Xiong 等(2020)提出了后处理开孔方法,优化了开孔及通道位置,相关结果如图3(c)所示.近期,王超等(2021)基于泊松方程的标量场约束方法建立了协同考虑结构强度和可制造连通性的拓扑优化模型,以实现确保可制造连通性的同时有效减轻应力集中效应.但是,现有方法只能避免无封闭孔洞,难以控制流道的流通性.对于不同的增材制造技术,例如PBF_LB 和PBF_EB 具有不同的粉末流动性能要求,而较差的流通性会造成后处理工艺困难甚至失败.因此,如何建立考虑粉末流动性能约束的拓扑优化设计方法是一个值得深入研究的问题.

2.1.4 成形材料力学性能的各向异性约束

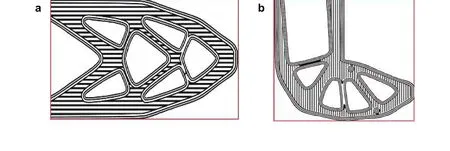

相对于传统制造技术,成形金属材料力学性能的各向异性是增材制造技术的独有特点.在设计时,充分考虑材料力学性能的各向异性可有效降低该工艺特性对结构设计性能的影响.针对该问题,Liu 和To(2017)考虑了打印路径对结构性能的影响,提出了一种打印路径与结构拓扑并发优化设计方法.随后,边界偏移、中轴偏移及混合型路径与结构拓扑的协同优化方法被相继提出,如Liu 和 To(2017)、Dapogny 等(2019),所设计结果更加贴近真实的打印路径选择(图4).Mirzendehdel 等(2018)利用Tsai-Wu 失效准则建立了增材制造材料的各向异性强度准则,所设计拓扑结构的试验强度显著优于传统应力约束拓扑优化结果.Li S 等(2020)从实验数据出发,提出了结构拓扑与打印方向的协同优化方法,实现了制造工艺数据驱动的结构最优化设计.然而,现阶段增材制造材料各向异性力学属性的定量表征过于简化,如何建立多元工艺参数下的各向异性材料的精准表征模型,并发展相应的三维拓扑结构优化算法是现阶段亟需解决的重要问题.

在工业网络发展的同时,用户最关心的就是安全性,但是目前大多数工业系统协议缺乏认证或加密完整性,甚至一些厂商的工业以太网交换机默认配置中存在安全漏洞问题。随着更多工厂关键设备的联网,安全成为人们对于工业网络和总线产品应用担心的最大问题。在实际中可以考虑将管理系统、MES、工业控制系统等各种功能区域划分为不同的安全域,并采用防火墙、安全网关等技术将其隔离,并在不同的安全域根据其需求的不同定义不同的安全策略(包括边界防火墙、网关的策略),部署不同的安全产品进行防护。

图4

大悬挑结构打印过程中,需在其下方添加支撑结构以防坍塌,同时将上层沉积热量传导到基底以降低温度梯度从而减少热应力.但是支撑结构的使用不仅增加打印时间及成本,而且带来后处理难题.为此,亟需发展大悬挑约束描述方法,建立考虑结构自支撑约束的拓扑优化设计方法,实现自支撑结构的设计.为此,Gaynor 等(2016)基于映射的思想将悬挑角度约束集成到插值列式中,结果如图3(b)所示.Langelaar(2016)提出了一个过滤算子,以保证每个实体单元下方有支撑单元.Qian(2017)提出了一种基于密度梯度的悬挑角约束显式列式,实现了结构边界悬挑角的有效控制.Guo 等(2017)基于移动变形组件和移动变形孔洞方法,提出了以约束组件和孔洞特征位姿为核心思想的自支撑结构拓扑优化方法.Zhang 等(2018)以多边形孔洞的形位特征为设计变量,基于孔洞控形建立了自支撑结构拓扑优化框架.Wang 等(2018)以水平集方法为基础,利用水平集函数边界处法向量的高效计算,建立了积分形式的结构自支撑约束.最近Luo 等(2020)提出了一种只考虑封闭内孔自支撑设计的拓扑优化方法,以释放设计空间.目前考虑自支撑约束的拓扑优化设计研究主要是设定悬挑角度约束,然而,Liu J 等(2020)指出结构坍塌极限与材料属性、悬挑角度以及悬挑长度等多个因素都具有明确关系.因此,针对具体工艺建立更为精确的自支撑标准模型是一个亟需解决的重要问题.

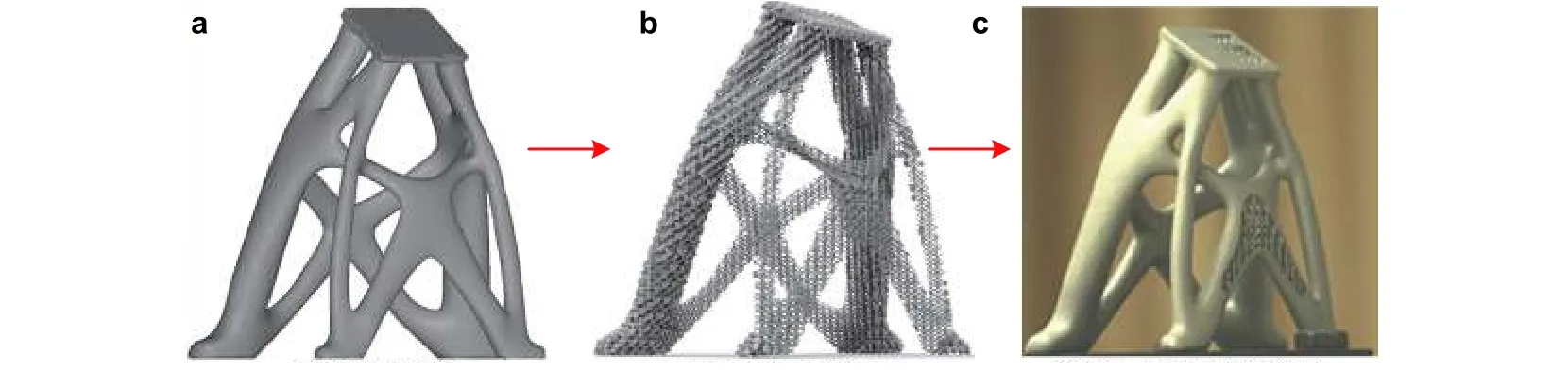

金属增材制造过程中反复地快速加热与急速冷却会造成零件内部明显的残余应力累积,导致成形构件大变形或开裂等问题,如图5(a)所示.因此,结合残余应力和变形场的高效计算模型,探索残余应力和变形约束下的结构拓扑优化设计方法,可实现残余应力和变形的有效调控.以固有应变法工艺过程仿真模型(图5(b)),(Chen et al.2019)为基础,Zhang 等(2020)提出有限计算规模下的应力或变形约束结构拓扑优化算法,从产品设计层面降低了金属增材制造结构件的变形开裂缺陷率,如图5(c)所示.但是,现有拓扑优化算法以固有应变载荷的线性一体加载为基础,所计算的残余应力和变形值较实际情况偏离大,欠缺对残余应力与变形的精准调控.近期,Takezawa 等(2020)提出了基于固有应变分层加载的残余变形约束结构拓扑优化方法,其残余变形控制效果得到了试验验证.但是,基于固有应变分层载荷的残余应力约束结构拓扑优化研究尚未见报道,该算法的难点在于固有应变分层弹塑性加载导致的物理问题非线性以及残余应力约束关联的优化问题非线性.因此,基于固有应变法的结构拓扑优化算法在工艺仿真模型的完整性、敏感度模型的完整性等方面仍有较大的发展完善空间.

图5

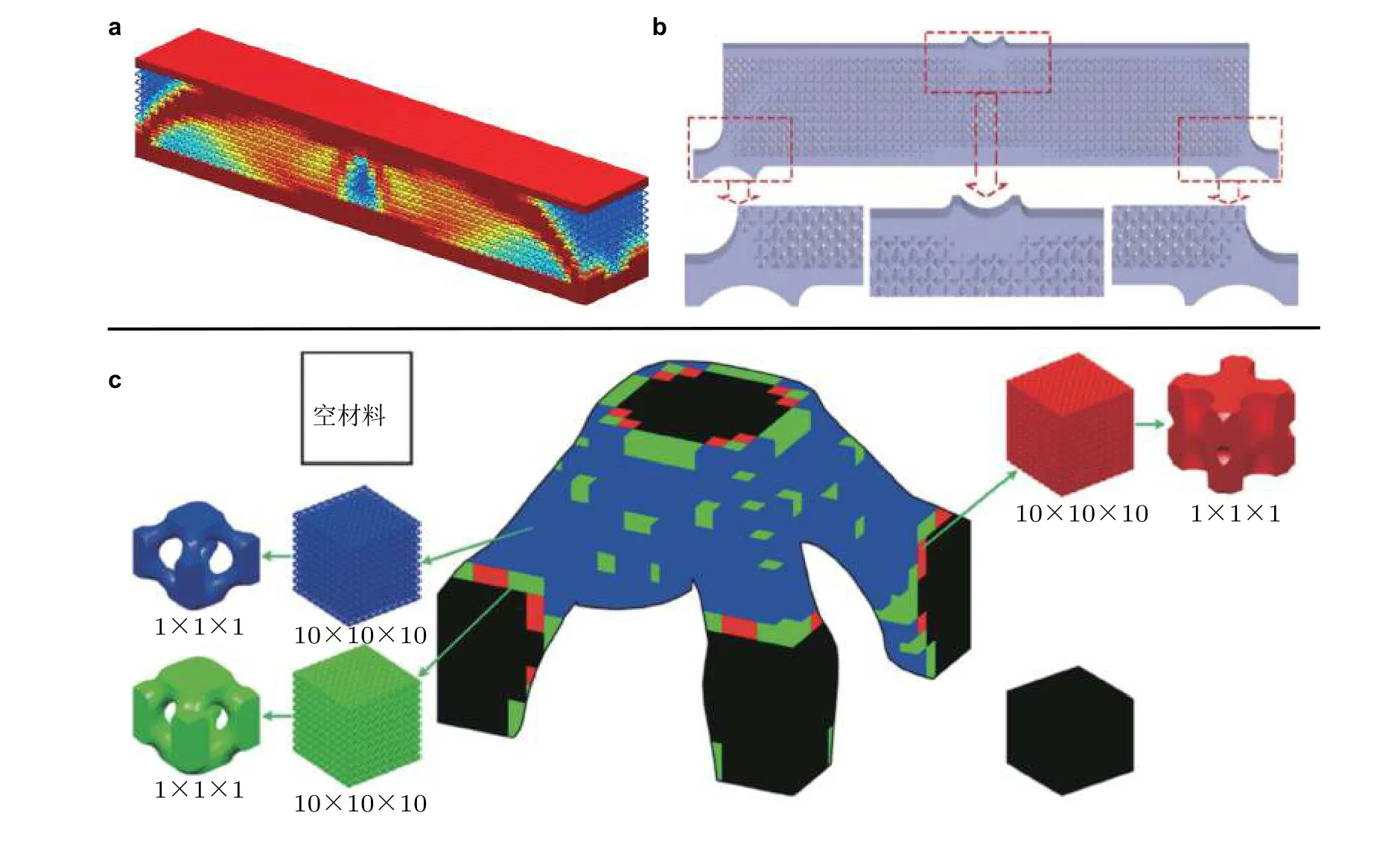

2.2 造物不止于形:基于增材制造的材料结构多尺度拓扑优化

在成形过程中,金属增材制造技术具有调控材料性能、结构功能等的潜力,可实现结构的微观属性与宏观拓扑形状并行化制备,是材料/结构−功能一体化设计制备的关键支撑技术.该制造技术与材料/结构多尺度拓扑优化设计思想(Bendsøe et al.1988)相契合,有望实现“造物不止于形”,如图6所示(Zhu et al.2021).同时,材料−结构多尺度拓扑优化设计可为以目标性能为导向的结构增材制造定制化设计提供科学的设计依据,充分发挥增材制造技术的优势.因此,借助于两者各自的特点及其结合的优势,可充分挖掘结构性能的潜力,并促进增材制造技术的发展和工程应用.针对目前的材料/结构多尺度拓扑优化设计相关工作,本节主要从尺度分离和尺度相关两个角度展开论述.

11月13日晚,已停牌530个交易日的深深房A(000029.SZ)发布最新一期停牌进展公告,称仍需继续停牌不超过一个月。公告指出,重大资产重组涉及深圳市国有企业改革,交易结构较为复杂,拟购买的标的资产系行业龙头类资产,资产规模较大,属于重大无先例事项。

图6

2.2.1 尺度分离模型

尺度分离的材料/结构拓扑优化设计是指宏观拓扑结构与微结构之间采用均匀化方法建立联系,即以均匀化方法评估微结构的等效属性并用于宏观拓扑结构优化,同时以宏观结构性能驱动微结构拓扑构型的迭代.因此,该算法消除了宏微观结构之间的尺寸关联,从而可以实现两者的分离式拓扑优化设计,具有较高的计算效率.依据所采用的微结构种类不同,尺度分离的材料/结构拓扑优化设计模型大致可分为两类.

在英语学习中,教师除了将课本上知识点向学生讲解外,可适当做出内容发散,不要求学生一定掌握,但通过经常性的引导,让学生可以提前接触更深入的知识内容,同时提升举一反三的能力,以便其在遇到新的知识点、新的题型时可以更快找到着手之处。同时,也可利用学校的“第二课堂”等活动,面向一些想要深入学习英语的学生,适当深化学习内容,让学生在攻坚克难中培养兴趣,塑造品格。

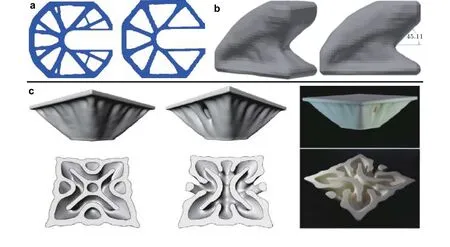

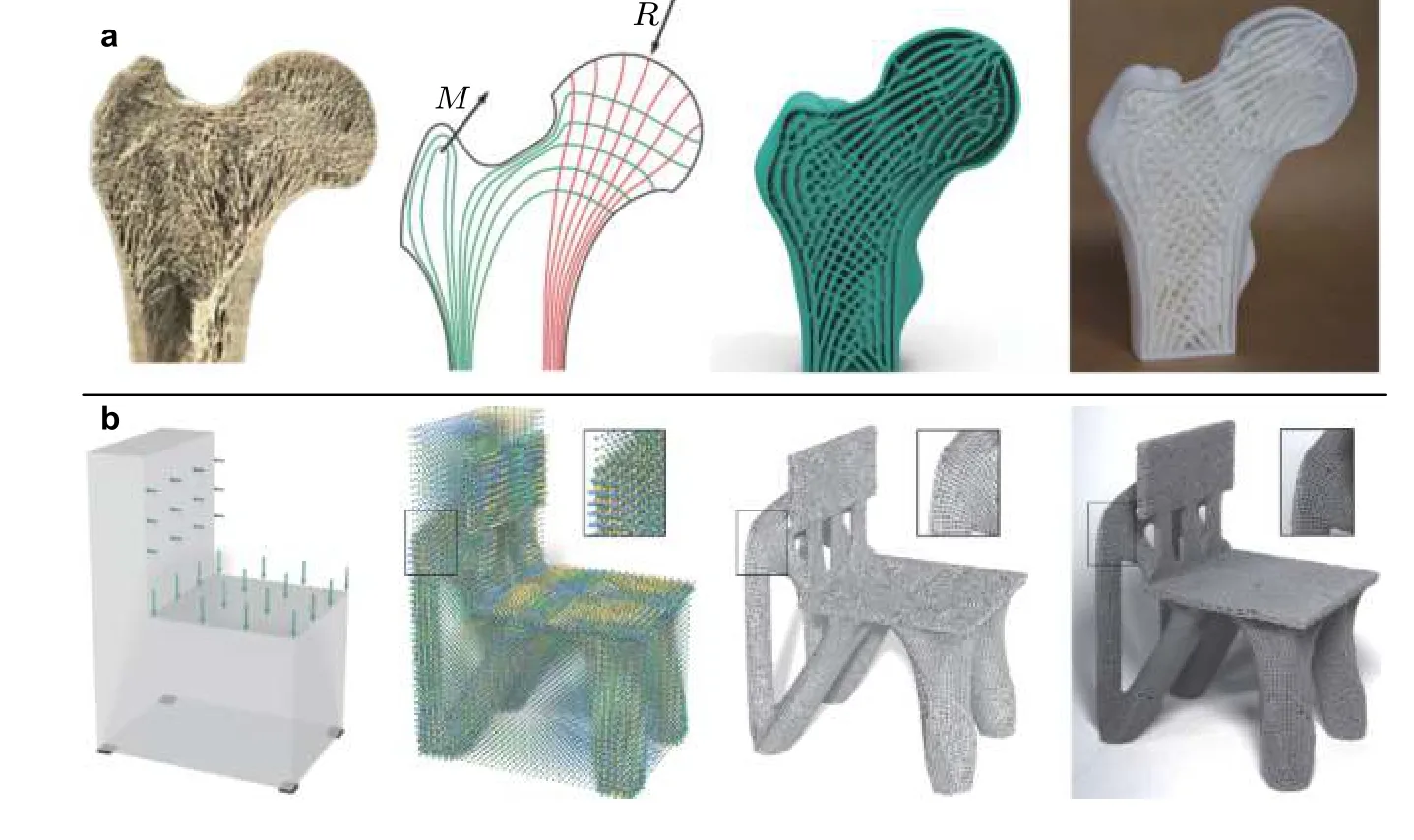

第一类模型的基本思想是以单类微结构均匀分布宏观结构内为出发点,结合宏观结构拓扑优化要素,建立材料/结构多尺度优化设计模型,实现结构宏观性能的优化设计,相关案例如图7所示.早期,Rodrigues 等(2002)率先构造了以“宏观结构拓扑”和“材料微结构”两种元素为优化对象的尺度分离拓扑优化模型,实现了结构设计性能的提升.其中,首先进行宏观结构的拓扑优化设计,以每个有限单元的密度作为微结构的体积分数约束,再对每个有限单元内材料微结构进行拓扑优化设计.基于此,Liu 等(2008)采用变密度拓扑优化方法,在宏观结构设计中考虑了单类晶格微结构,建立了材料/结构多尺度并行化拓扑优化设计.为减少宏微观结构并行优化的计算成本,Huang 等(2013)采用渐进结构优化方法在优化中固定宏观结构拓扑,仅考虑宏观负载结构边界条件对材料微结构优化设计的影响.Wang 等(2016a)采用经典的水平集方法,实现了单类微结构材料/结构多尺度拓扑优化设计模型,并指出在特定的边界负载条件下,多尺度设计可得到刚度性能更优异的结构.在上述工作中,所建立的材料/结构多尺度优化设计模型具有模型简单、优化成本低、计算效率高、不存在微结构之间连接性问题等优点,但是单类微结构的种类太少,制约了多尺度优化对目标性能进一步提升的可能性.

图7

临床术后诊断的肋骨骨折118处,其中背段、腋段、前段和软骨段分别为38、58、15和7处,诊断符合率分别为97.4%、96.7%、93.3%和71.4%。术后诊断不符合共6处,1处腋前交界区临床归为前段,1处腋后交界区临床归为背段,肋软骨线形骨折漏诊2处(表2)。

图8

2.2.2 尺度相关模型

尺度相关的材料/结构多尺度拓扑优化设计是指宏观拓扑结构与微结构之间采用统一的有限元数值分析模型,通过施加额外约束同时驱动宏观结构和其微结构拓扑构型的迭代.由于使用了相同的有限元分析模型,可避免尺度分离与不明确性引发的微结构连接性以及后期制造难等问题.目前,依据所采用的拓扑优化方法不同,尺度相关的多尺度拓扑优化设计模型大致可分为以下两类.

基于密度法的材料/结构多尺度拓扑优化设计,主要是在优化过程中通过控制网格的大小和全局体积约束以及对结构施加最大特征尺寸约束,设计具有微观多孔结构细节特征.因此,该优化设计也称为最大特征尺寸控制的尺度相关(全尺度)材料/结构多尺度拓扑设计.早期,Zhang等(2006)与Huang 等(2008)均考虑了一种微结构周期性重复排列在宏观结构内,在结构优化过程中,人为地将设计域划分为有限个子设计域.虽然仅考虑单类微结构的材料/结构全尺度优化设计模型简单、优化效率快、不存在微结构之间连接性问题,但是单类微结构限制了对目标性能的提升.相比于单类微结构的多尺度设计,Zhang 等(2006)实现了功能梯度微结构设计,可提高目标性能,同时采用全尺度有限元可巧妙避免不同微结构的连接性问题.Alexandersen 等(2015)首次指出,如果对设计施加最大结构尺度约束,则可以获得空间上到处变化的微观结构细节.基于该思想,Wu 等(2017)提出了局部体积约束的多尺度结构最大尺度约束方式,并用于骨骼类与座椅类等结构设计,相关结果如图9所示.这种设计方法广泛应用于外壳−填充结构设计,如Qiu 等(2020)、Chen X 等(2021).另外,Li H 等(2020,2021)将这种局部约束的思想拓展到了多相复合结构,实现了多相梯度多孔填充结构全尺度设计和纤维增强结构设计.基于密度法的全尺度材料/结构拓扑优化设计具有易于实施、拓展性强的特点,然而由于使用了全尺度有限元模型而导致优化成本急剧增加.因此,如何提高其计算效率,将其拓展到三维实际应用,是目前亟需解决的重要问题.

著作权集体管理组织具备代表著作权人规模化管理事务的优势,其是节约交易成本、促进作品利用和适应产业发展不可或缺的主体。我国的著作权集体管理组织应去“行政化”和过度“垄断化”,回归代表著作权人利益的制度价值。唯此,才能够集合并代表众多的著作权人,获得大量的授权,在适度的市场竞争中提高大规模许可效率。

图9

此外,基于其他拓扑优化方法的多尺度设计也被广泛研究.例如,Wu 等(2019)提出了一种子结构法,即将整个结构被假定为由具有共同几何图案元胞的子结构组成.其中,优化的每个子结构被压缩成一个具有简化自由度的超单元,其密度设计变量与晶格几何特征参数相关联.该方法极大地提高了全尺度拓扑优化的效果.Liu 和 Zong 等(2020)提出了多类微结构截取水平集方法(M-VCUT),用于材料/结构全尺度设计,并借助全尺度有限元保证了相邻微结构之间的自然连接性.Liu 和 Du 等(2020)采用移动可变性组件/孔洞方法,实现了面向增材制造的外壳−梯度填充多孔结构设计;该方法所用设计参数较少,并且避免了设计结果的后处理过程.然而,上述研究一般均预定义几类固定的微结构构型,在一定程度上降低了多尺度设计的可行性设计空间.因此,如何建立更为高效且保证微结构构型多样化,同时可大幅度提升结构设计性能的材料/结构多尺度拓扑优化设计方法仍亟待解决.

同时,在一个学期的期初、期中和期末,再成长记录袋中,鼓励学生加入个人的学期初目标、学期中自我评价和计划完成情况总结以及期末总结。培养学生的自主学习主人翁意识,承担学习责任。同时也可以培养学生设立学习目标和计划,并执行计划的能力。

2.3 小结

本节针对面向增材制造的拓扑优化设计问题,详细梳理了现有的“造物制于形”和“造物不止于形”两个方面的研究工作.

在“造物制于形”方面,针对考虑金属增材制造工艺约束的拓扑优化设计方法研究,重点讨论了如何在拓扑优化中引入结构特征(最大、最小)尺寸约束、自支撑约束、连通性约束、材料各向异性约束与残余应力约束等.在上述各类制于形约束的研究中,已有工作主要致力于建立更为共性的拓扑优化设计方法,缺乏对(由制造工艺多样性与工艺参数多元化导致的)可制造性约束差异化与不确定性的考虑.因此,如何面向特定增材制造工艺的可制造性约束建模与结构优化设计,是亟待解决的重要难题.

在“造物不止于形”方面,基于增材制造技术,材料/结构多尺度拓扑优化设计主要包括尺度分离与尺度相关拓扑优化,每一部分具体包括单类微结构和多类微结构两个方面.相比于尺度分离式设计,尺度相关的多尺度设计更具备工程适用性,近些年得到较为广泛的研究.相比于单类微结构多尺度设计,考虑多类微结构的多尺度优化模型虽然可增加设计空间,但是数值求解更加复杂.因此,如何建立高效的多尺度拓扑优化设计模型并确保多类微结构之间的高阶衔接性以避免应力集中,是亟待解决的重要难题.此外,目前材料−结构跨尺度一体化设计研究重在建立拓扑优化模型,缺乏与增材制造技术的具体结合.如何在材料−结构跨尺度一体化设计中,考虑增材制造对微观几何构型尺寸影响的重要因素以及晶粒大小与分布对材料力学性能的影响等,也是亟待解决的重要问题.

最后,在面向增材制造的结构拓扑优化设计中,建立可同时考虑“制于形”和“不止于形”两个关键设计要素的拓扑优化模型,并针对涉及多物理场的工程问题开展应用研究,也是亟待发展的研究方向.

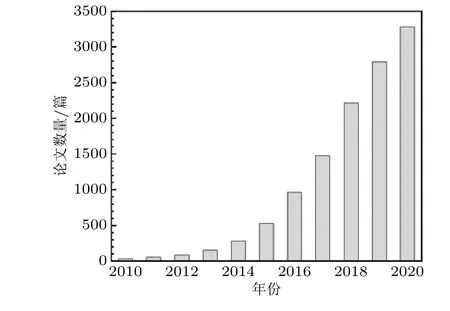

3 金属增材制造的数值模拟

目前,增材制造的数值模拟研究属于学术前沿热点研究(Lou et al.2021),如图10所示,其中以金属增材制造的数值模拟(Wei et al.2021)为主.金属增材制造过程涉及长时热循环下材料受热熔化、熔池流动凝固、材料微观组织形成、内应力/应变演化等,是一个涉及几何、材料和边界条件强非线性的多尺度多物理场问题.本节主要从传热传质过程数值模拟、凝固微观组织数值模拟和“过程−组织−力学性能”一体化数值模拟三个方面,对现有研究工作依次进行论述.

德国“巴赫国际钢琴比赛”将于2019年3月11至21日在德国乌兹堡举行。该比赛每三年举行一次,年龄限制:0至36岁。比赛一等奖奖金为4000欧元。比赛共分为三轮,第一轮:独奏;第二轮:独奏;决赛轮:独奏30至40分钟。比赛曲目与详情请关注网站。

图10

3.1 传热传质过程数值模拟

传热传质过程模拟是探究金属增材制造过程各种物理现象、揭示缺陷形成机理、优化工艺参数的关键手段,也是后续材料凝固微观组织模拟的前提.依据所关注的物理问题或其尺度不同,金属增材制造传热传质过程数值模拟所采用的模型可分为三类:“热−流”耦合模型,“热−固”耦合模型以及“热−流−固”耦合模型.

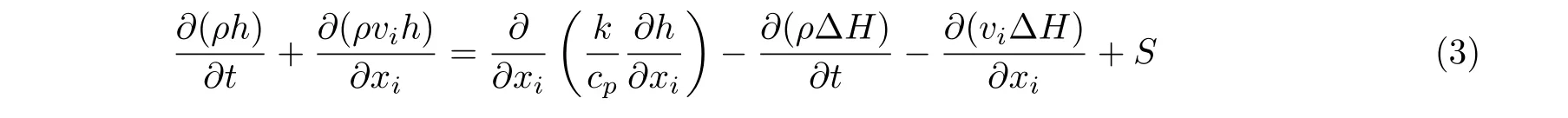

能量守恒方程

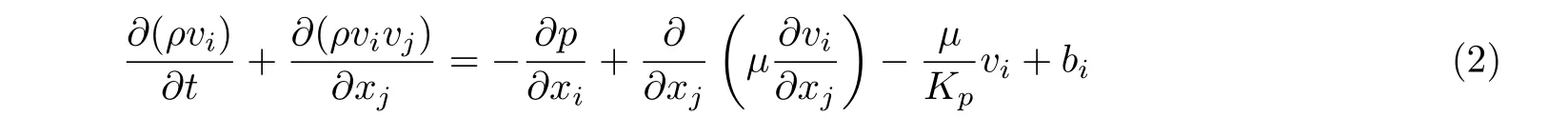

金属增材制造过程的“热−流”耦合模型主要关注熔池内熔融金属的流动和传热分析,不考虑其中所涉及的固体力学问题.假设金属液体为不可压牛顿流体、湍流的影响可忽略,该问题的控制方程可采用欧拉描述,具体如下:

连续性方程

动量守恒方程

与PF 模型相比,降阶PF 模型忽略对溶质浓度控制方程的求解,并限定总的可选晶向数目,从而降低计算量以实现熔池内多晶组织的模拟分析.Yang 等(2021)采用此类模型并结合粉末尺度“热−流”耦合模型,分析了PBF_LB 多层多道熔覆成形中316L 不锈钢合金微观组织的演化过程,实现了外延式生长晶粒、等轴晶形核和生长以及部分晶粒粗化过程的模拟.降阶PF 模型虽然可以实现晶体尺度上模拟,但由于考虑了有限的晶向选择范围而在晶粒竞争生长、织构预测方面有一定的局限性,同时涉及较多模型参数需要标定和验证,不如CA 方法参数标定简单和计算效率高.此外,PF 模型所得微观组织形貌细节信息与CA 类似.

式中,下角标i和j为笛卡尔坐标方向,ρ为密度,vi为速度在i方向的分量,t为时间,p为压力,µ为金属液体流动黏性系数,为糊状区多孔介质的渗透率系数(Kozeny-Carman 公式),fL为流体体积分数,bi为体积力(包括浮力、重力以及其他流体驱动力),h为显热,k为热传导率,cp为比热容,∆H为材料受热熔化的潜热,S为体热源.

边界条件包括流场边界条件和热边界条件,是传热与传质相耦合的关键.其中,在金属液体自由表面的流场边界条件主要包括表面张力、反冲压力(若发生汽化现象)、电弧压力(针对DED_ARC)等.其中,表面张力驱动液体从高温流向低温或反之(具体取决于表面张力系数随温度变化值的正负),即所谓的Marangoni 效应,是熔池内流动的主要驱动力,从而影响熔池的具体形貌和温度梯度、凝固速率等.热边界条件包括沉积层表面的表面热源、热对流、热辐射,以及熔池表面由于蒸发而导致的热损失等.其余流体边界条件、热边界条件以及初始条件则视具体建模和实验工况而定.在该“热−流”耦合模型中,热源模型可采用高斯面热源模型(Lee et al.2016)、体热源模型以及射线追踪热源模型(Khairallah et al.2020).其中,射线追踪模型可模拟激光束在粉末层内的多次反射吸收过程,较常用的面热源模型精度高.

在具体应用中,“热−流”耦合模型包括为两类.一类是高保真“热−流”耦合模型,对金属粉末或丝材进行精细离散,常用模拟算法包括有限体积法(finite volume method,FVM)、任意拉格朗日欧拉法(arbitrary Lagrangian Euler method,ALE)、格子玻尔兹曼法(lattice Boltzmann method,LBM)等.针对PBF 增材制造技术,该类模型采用精细网格离散求解粉末的熔化凝固过程,以研究成形过程中粉末尺度的各种物理现象和缺陷形成机理,如球化、剥蚀、飞溅、孔隙、表面粗糙度等.Lee 等(2016)采用离散元法(discrete element method,DEM)模拟实际铺粉过程以获得粉末随机分布的粉床模型,进而用FVM和流体体积法 (volume of fluid,VOF)模拟分析了PBF_LB 多道扫描下IN718 合金粉床熔池复杂形貌的演化过程,揭示了Marangoni 效应驱动的熔池表面向后流动现象,指出热累积可导致熔池形貌横截面的不对称特性.基于该思路,Yan 等(2018b)集成DEM、FVM 和VOF 模拟分析了PBF_EB 多层多道扫描下Ti-6Al-4V 合金熔覆成形过程,研究了熔覆道搭接区以及层间结合区孔隙的形成机理,并将其归因于工艺参数选择不当引起的粉末未熔合.与前述工作不同,Khairallah 等(2014,2016,2020)采用美国Lawrence-Livermore 国家实验室内部程序ALE3D,开展了PBF_LB 的高保真模拟,基于该程序自带的“Particle Pack”工具生成随机分布的316L 不锈钢粉床,深入研究了熔融液体和粉末飞溅、孔隙、粉床剥蚀等物理现象和缺陷的形成机理,如图11(a)所示.虽然ALE 算法相比于FVM 更适合求解流固耦合问题,但是Khairallah 等(2014,2016,2020)并未开展凝固成形材料的内应力、变形分析.在其他算法方面,Korner 等(2011)采用二维LBM 研究了PBF_EB 增材制造过程中的球化现象;随后Ammer 等(2014)发展了三维并行LBM 并结合VOF 模拟分析了三维熔池的形成过程,虽然有望解决大规模问题的数值模拟,但也仅模拟了尺寸为1 mm×1 mm×0.5mm 规模的问题;近期,Zheng 等(2019)采用三维LBM 研究了PBF_LB 增材制造IN625 合金材料过程中孔隙形成的机理,展现了该算法在揭示缺陷形成机理方面的优势.目前,针对PBF 增材制造的粉末尺度数值模型受限于离散规模大(单元尺寸在微米量级)、时间步长小(10−8s 量级)等,仅能模拟有限道次和有限层数规模的问题,无法开展更大尺寸规模制造过程的预测分析(Wang &Yan et al.2019).此外,相比于FVM 和ALE,LBM 易于实现并行算法以求解大规模问题,但相关研究仍有待进一步开展.针对DED_LB 增材制造技术,由于其送粉量大,相应的粉末尺度的高保真模拟也仅限于若干个粉末颗粒落入熔池过程的模拟,如图11(b)所示(Aggarwal et al.2021),鲜有工作报道其单道扫描过程的粉末尺度模拟.针对DED_ARC 增材制造技术,Hu 等(2018)采用FVM 和VOF 模拟了Ti-6Al-4V 丝材电子束熔融增材制造过程(图11(c)),分析了不同熔滴过渡模式,指出从滴状过渡到液桥过渡模式的转变与热输入、Marangoni 效应和反冲压力有关.虽然丝材直径显著大于粉末颗粒可采用较大单元尺寸,但目前直接模拟丝材熔融成形过程的工作也因计算规模大而相对较少.

图11

第二类“热−流”耦合模型为基于等效连续体假设的“热−流”耦合模型.与第一类模型不同,该类模型将粉末或丝材等效为进入熔池后的连续体,从而可提高离散单元尺寸以降低离散规模,提高计算效率.因此,该类模型主要面向熔池形貌尺寸和考虑熔池内对流效应的温度场模拟,采用的数值算法有FVM、有限元法(finite element method,FEM)等.基于该类模型,Lian 等(2019)采用FVM 并结合生死单元技术,模拟了DED_LB 增材制造IN718 合金单道8 层的成形过程,如图12(a)所示,分析了熔池尺寸、熔池中心纵截面上液相等温线上温度梯度、冷却速率等分布规律以及随打印层数的变化趋势.进一步,Gan 和Lian 等(2019)采用该模型并结合熔池表面能最小化原理以描述自由液面演化过程,模拟分析了激光单道扫描IN625 合金基板的过程,所得熔池形貌尺寸、熔覆层表面形貌与实验结果相一致.近期,Wang 和 Zhu 等(2021)采用FVM 模拟了DED_LB 增材制造IN718 合金单道4 层的成形过程,并采用VOF 捕捉了熔池自由表面的演化过程,研究了熔覆层上表面平整度和过度堆积缺陷与工艺参数(如粉末输送率、线能量密度、粉末/激光汇聚平面欠焦或过焦等)的关系.针对DED_ARC 增材制造技术,Ou 等(2018)模拟了H13 工具钢单道扫描成形过程(图12(b)),分析了工艺参数对熔池形貌和制造效率的影响.该类模型虽然不能揭示粉末尺度的缺陷形成机理,但在保证温度场求解、熔池形貌预测结果合理的前提下,具有较高的计算效率,适合于控形工艺参数优化研究.

3.1.2 热−固耦合模型

金属增材制造过程的“热−固”耦合模型主要用于分析成形过程中熔覆沉积材料及基板温度分布以及与温度变化相关的内应力/变形演化过程.由于忽略了熔池内部的流动和对流传热,该类模型所求解控制方程可采用拉格朗日描述,具体如下:

第二类模型则是考虑了多类微结构的材料/结构多尺度并行拓扑优化设计模型,较第一类模型可大幅度提升结构目标性能,相关案例如图8所示.虽然早期相关工作考虑了多类微结构的设计,但是其本质是宏观结构与多类微结构的解耦式设计,并未实现并行优化,如Zhang 等(2006)开展的功能梯度式结构优化设计.因此,Xia 等(2014)基于FE2方法的非线性多尺度模型,建立了逐点式多类微结构的材料/结构多尺度拓扑优化设计模型,但导致大量种类微结构的并行化设计需要耗费大量时间成本.为减少优化时间成本,Alexandersen 等(2015)采用谱粗基预处理器,并同时考虑微结构的可制造性以减少微结构的种类.在后续的研究中,研究学者致力于在宏观结构内采用分区域或分层式微结构填充模式(Sivapuram et al.2016),建立多尺度或功能梯度式宏观结构.为充分发挥多尺度拓扑优化思想,Li 等(2016,2018)以多孔复合材料为研究对象,在多类材料微结构中引入功能梯度分布方式,建立了功能梯度多孔复合材料结构优化设计模型.Xiao 等(2021)采用Kriging 模型确保多类微结构的自然连接,建立了跨尺度拓扑优化设计模型,实现了梯度式多类微结构−宏观结构一体化设计(图8(a)),并采用增材制造技术制备了多个结构试制样件(图8(b));样件性能测试结果验证了材料−结构跨尺度设计结构性能的优异性,表明该拓扑优化方法与增材制造相结合可充分挖掘结构性能提升的潜力.Gao 等(2019a,2019b,2019c)在多孔复合材料设计中,提炼宏观结构拓扑、微结构拓扑与多类微结构的三个核心优化要素,建立相应多尺度拓扑优化设计模型,不仅能大幅度提升结构性能,而且可保证一定类型数量的微结构拓扑优化及其微尺度拓扑的多样性,相关设计结果如图8(c)所示.然而,如何确保多类微结构拓扑在宏观结构内具备合理的连接特征,以保证宏观结构拓扑存在合理的力学传递路径并有效避免应力集中是一个具有挑战性的问题.为解决该类问题,Radman 等(2012)与Li 等(2018)在多类微结构之间建立运动连接性机制,以实现不同微结构之间的良好衔接.此外,Wang 等(2017)采用了形状映射技术实现多类微结构拓扑具备连续渐变式,综上,考虑多类微结构的材料/结构多尺度拓扑优化设计,较单类微结构的多尺度设计增加了多尺度问题的可设计空间,可大幅度提升结构性能.Zhang H 等(2019)针对分层梯度式晶格材料开展并行化拓扑优化设计,并验证多尺度设计在动力学性能上的优异性.然而,由于多类微结构的引入,第二类模型的优化成本急剧增加,并且运动连接机制也仅可保证微结构之间的弱连接.因此,如何提高第二类模型的计算效率,建立更为合理的机制以确保多类微结构之间的强连续性则是亟待解决的问题和重要的发展方向.

3.1.1 热−流耦合模型

开放共享是一项持之以恒的工作,也是一项有意义的工作。未来仍需要坚定不移地坚持服务第一宗旨,为一流学科建设服务,为学术科研服务,为社会服务。积极开发仪器设备功能,提高测试加工实验水平,改进共享服务质量,促进学科交叉渗透,促进人才培养,建立更加畅通的资源共享通道,从而提升仪器设备使用率和服务范围,提高仪器设备的经济效益和社会效益。围绕大型仪器设备开放服务,实验室下一步的发展规划主要有以下几个方面。

平衡方程

本构关系

边界条件

式中,σij表示应力,Eijkl为材料弹性张量系数,为弹性应变,为塑性应变,为热应变,为与相变相关应变,ui为位移,为给定的边界位移.相比于“热−流”耦合模型,“热−固”耦合模型所关注的物理问题特征尺度较大,具有求解控制方程数量少、计算效率高等优点,因而适用于部件级规模问题的模拟分析,例如模拟求解成形过程中与内应力演化过程相关的翘曲变形、分层开裂等宏观控形问题.

该类“热−固”耦合模型常采用拉格朗日算法求解,并通过顺序耦合算法实现热分析和应力分析的耦合.为获得与实验观测相一致的熔池形貌,该类分析中热源模型一般应采用双椭球体热源模型.贾文鹏等(2007)采用该类模型研究了Ti-6Al-4V 合金空心叶片激光快速成形过程中的温度场和应力场,指出沿成形高度温度和应力/应变呈梯度分布,基座的约束作用导致叶根部位等效应力最大,是潜在的变形开裂位置.Denliner 等(2017)开展了PBF_LB 成形38 层IN718 材料过程中的热力耦合大变形分析,指出新沉积层应力状态以拉伸为主,而位于其下方的沉积材料应力状态则以受压为主,最终易致基板边缘产生翘曲变形,如图13(a)所示,并与实验进行了对比验证.为进一步提高该类模型的计算效率,Chen 等(2020)采用无单元伽辽金自适应网格粗化方法,模拟分析了PBF_LB 增材制造Ti-6Al-4V 电动机转子结构的残余应力分布.针对DED_ARC增材制造技术,Huang 等(2020)发展了该类模型的有限元GPU(graphics processing unit)并行算法,并通过模拟ER70S-6 材料熔融成形4 层和20 层薄壁件的应力分布进行了验证,如图13(b)所示,进而分析了薄壁件的扭曲变形随着层数增加的变化趋势.此外,源于焊接领域的固有应变法也被用于增材制造构件成形过程中的变形预测,相比于“热−固”耦合模型具有更高的计算效率(耿汝伟等2020).倪辰旖等(2018)提出了考虑局部热源影响的固有应变分析模型,模拟分析了PBF_LB 技术成形薄壁件过程中的热应变,获得了与实验结果相一致的结果.固有应变法针对代表体元开展瞬态热力耦合数值模拟,通过跨尺度的固有应变场映射,建立以固有应变载荷分层激活为主体的准静态弹塑性有限元模型,实现残余应力和变形场的近似计算.该方法在宏观尺度将传统的瞬态热力耦合有限元计算转化为准静态的弹塑性有限元计算,大幅缩减了计算时间,其预测精度也得到了诸多试验验证(Chen et al.2019).作为一种近似计算方法,固有应变法需要热弹塑性分析提供准确的固有应变数据库.

图13

3.1.3 热−流−固耦合模型

金属增材制造的“热−流−固”耦合模型依据所关注的物理问题层面不同可分为两类.一类是粉末尺度的“热−流−固”强耦合模型,另一类为基于等效连续体假设的“热−流−固”弱耦合模型.“热−流−固”强耦合模型较粉末尺度的“热−流”耦合模型增加了对材料凝固区域内应力/应变演化过程的建模求解,通常在同一描述框架下(即拉格朗日描述)求解粉末颗粒受热熔化、流动、凝固以及金属粉末与熔池和基底材料的相互作用.由于涉及材料的特大变形、流动,该类模型通常采用无网格法求解.针对PBF_LB 增材制造技术,Russell 等(2018)采用二维流体动力学质点法(smoothed particle hydrodynamics,SPH),模拟分析了304 不锈钢粉末单道扫描成形过程中材料受热熔化、自由流动、液体飞溅等现象,但将处于凝固状态的质点速度强制为0 以简化计算,等价于粉末尺度的“热−流”耦合模型.进一步,Dao 等(2021)发展了此类问题的三维SPH 法并将处于凝固状态的质点处理为刚体,模拟分析了PBF 和DED 两种增材制造技术下熔池演化及其与周边粉末的相互作用过程,如图14(a)所示.该工作虽较Russell 等(2018)有所改进,但并未求解处于凝固状态材料的内应力演化问题.Wessels 等(2019)建立了针对PBF_LB 增材制造技术的最优输运无网格法(optimal transportation meshfree,OTM),考虑了凝固材料的内应力问题,并采用射线追踪热源模型,模拟分析了若干个粉末颗粒受热熔化凝固的过程,但为了避免处理不可压问题带来的算法复杂性而将金属液体处理为可压流体.上述工作初步展现了无网格法求解PBF 增材制造过程中“热−流−固”强耦合问题的潜在优势.进一步,Wang H 等(2020)则将OTM 和基于变分的热力耦合本构关系相结合以模拟DED_LB 增材制造过程,实现了“热−流−固”强耦合模拟,如图14(b)所示.该工作虽然在表面张力、反冲压力等熔池流动驱动力计算方面仍需进一步发展,但初步展示了无网格法模拟粉末冲击熔池问题的潜在优势.受限于离散规模大和无网格法本身的计算效率低等问题,此类强耦合模型主要用于增材制造过程熔池动力学和微观缺陷机理分析,目前仍难以应用于大规模问题的模拟分析.

3.动物标识溯源系统建设是一项全新的长期工作,也是一个庞大的系统工程,涉及到多个部门,需要不断加强科研攻关,加大投入,加强宣传。这项工作同时也是我国农业信息化工作的重要内容,涉及老百姓餐桌安全,事关“三农”工作和社会主义新农村建设大局。

合作学习需要对每个成员进行角色的合理定位,保证各尽其长,各展其才,使每个学生发挥自己的优势,提高团队学习的效果。对于一些善于组织和交流能力较强的学生可以作为合作小组的组长,进行学习工作的落实。对于一些善于研究的学生,可以作为学习内容拓展方面的负责人。一些学习成绩较差的同学,可以做一些基础性的工作。但是要明确,合作小组中的每个成员都是平等的,只是分工不同而已,必须要消除歧视,避免影响学生的身心健康。

图14

相比于第一类“热−流−固”强耦合模型,第二类耦合模型通常基于顺序耦合算法集成“热−流”耦合模型与热弹塑性计算模型,旨在为凝固材料内应力/应变分析提供较“热−固”耦合模型精度更高的温度场结果.基于该模型,Beghini 等(2021)采用有限元法和水平集法(用于捕捉熔池液体自由表面)模拟分析了DED_LB 增材制造304L 不锈钢材料成形过程中的内应力/应变分布.此类“热−流−固”耦合模型的计算量较“热−固”耦合模型大,但其残余应力计算结果精度高于后者,因此可与固有应变法相结合以实现构件成形过程中的热应力、残余应变分析,从而辅助优化控形工艺参数.

3.2 凝固微观组织数值模拟

材料的宏观力学性能与其微观组织相关,因此金属增材制造凝固微观组织数值模拟是预测成形材料与构件力学性能的关键和前提.由于逐道搭接逐层叠加的工艺特性和固有的高温度梯度高冷却速率特征,金属增材制造中材料凝固将经历反复的多个微观组织演化过程,包括糊状区内的凝固初始相、热影响区的晶粒粗化、以及持续冷却过程中的固态相变等,并呈现出强烈的工艺参数依赖性和空间分布非均匀性.目前,微观组织预测常用的数值模型主要有两类,枝晶尺度模型和晶粒尺度模型(陈嘉伟等2020,Tan et al.2020).为获得温度场信息,此类模型需与3.1节所介绍的传热传质模型相耦合求解.考虑到计算效率问题,通常采用顺序耦合算法,即将传热传质模型的计算结果作为微观组织数值模拟算法的输入,从而预测材料熔化过程中微观组织重熔以及凝固过程中的晶粒形核与生长.下面依次论述在金属增材制造材料凝固微观组织预测中两类模型的现有研究工作.

3.2.1 枝晶尺度模型

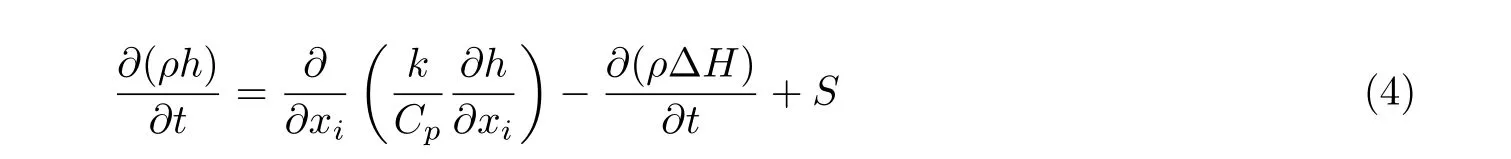

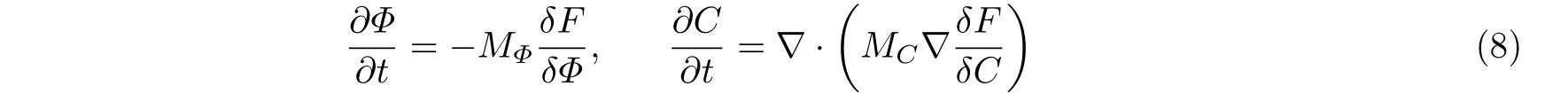

微观组织枝晶尺度模型可以解析枝晶的具体形貌,常采用相场(phase field,PF)模型(耿汝伟等2018).相场模型是一种弥散界面模型,可定量求解金属液体中固/液界面的形态、曲率以及界面的移动,因此不仅可以求解枝晶形貌、晶粒粗化、固态相变,还可以求解溶质偏析、枝晶间区域的沉淀相等微观组织演化过程(Korner et al.2020).相场模型以金兹堡−朗道(Ginzbug-Landau)相变理论为基础,采用相场变量Φ来描述材料状态(Φ=1 时,表示固相;Φ=0 时,表示液相;Φ取0 和1 中间值时,表示固液界面).对于两相问题,相场模型的控制方程如下

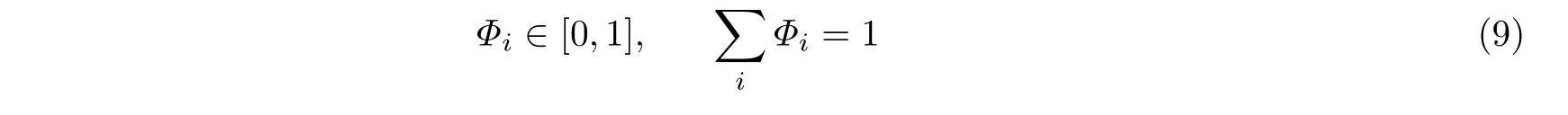

式中,MΦ是与界面迁移率,F是系统自由能函数,C是溶质浓度,MC是溶质原子扩散率.对于多相问题,可以取多个Φi变量,并且满足如下关系

由于离散规模大、计算效率低,相场模型常用于二维问题或三维问题中有限个数枝晶形貌模拟求解.针对DED_LB 增材制造技术,Fallah 等(2012)采用二维PF 模型,模拟了熔池纵截面不同位置处Ti-Nb 二元合金凝固枝晶形貌,表明一次枝晶间距空间分布随着熔池高度先变小然后变大,并与实验结果的趋势相一致.其中,温度场信息由基于等效连续体假设的三维热传导模型提供.针对PBF_EB 增材制造Ti-6Al-4V 合金,Gong 等(2015)将其近似处理为二元合金,采用二维PF 模型分析了柱状枝晶形貌,如图15(a)所示,并研究了枝晶生长速度与冷却速率的关系.与Fallah 等(2012)和Gong 等(2015)的工作不同,Chu 等(2020)采用二维多相PF 模型并结合Gauss 分布形核模型,研究了PBF_EB 增材制造Ti-6Al-4V 合金凝固过程中柱状枝晶和等轴枝晶的生长过程,并模拟再现了柱状枝晶的竞争生长和柱状晶向等轴晶转化的现象,如图15(b)所示.近期,Park 等(2020)采用三维多相PF 模型计算分析了PBF_L 增材制造AlSi10Mg 合金的凝固过程,研究了有限个数外延式生长枝晶的生长过程,如图15(c)所示,并指出在晶体边界的Si 元素富集会致使胞状枝晶细化.受限于计算效率低,PF 模型难以模拟熔池内多晶组织的演化过程.此外,PF 模型在金属增材制造中晶粒粗化、固态相变等方面的应用目前也鲜有报道.

图15

3.2.2 晶体尺度模型

相比于枝晶尺度模型,微观组织晶体尺度模型仅求解晶粒轮廓的生长过程,不解析枝晶形貌细节,具有计算规模小、计算效率高等优点.目前,晶体尺度模型主要包括降阶的PF 模型、元胞自动机(cellular automaton,CA)方法和蒙特卡洛(Monte Carlo,MC)方法.

能量守恒方程

元胞自动机方法是目前金属增材制造中材料微观组织三维问题数值模拟最为常用的方法.该方法由Rappaz 等(1993)和Gandin 等(1997)提出,起初用于铸造过程中合金材料微观组织模拟.与降阶PF 模型不同,CA 基于一定的物理规则和晶体生长理论求解晶粒轮廓的生长过程,不涉及偏微分方程组求解,具有较高的计算效率.CA 方法采用规则的网格离散材料区域,用符合Gauss 分布的形核模型随机选择潜在形核点并确定形核条件(临界过冷度),基于随机算法确定新生晶核的晶向(用欧拉角表示),用晶体生长动力学理论确定新生晶核的生长速度.对于立方晶系,CA 方法假设新生晶核轮廓包络为正八面体.该八面体的对角线对应晶体〈100〉方向,代表着晶粒的最优生长方向,相应六个方向的枝晶尖端生长速度为所在单元过冷度的函数,计算如下

式中,∆T为过冷度,ζ1,ζ2,ζ3为生长系数,可通过拟合枝晶极端生长动力学模型(如Kurz-Giovanola-Trivedi 模型,Kurz et al.1981)结果或PF 模型计算结果确定.因为晶体采用其所捕获单元的过冷度计算其局部生长速度,所以CA 方法可以体现非均匀温度场对晶体生长过程的影响,如竞争生长和织构的形成等.

针对不同的金属增材制造工艺,廉艳平等(Lian et al.2018,2019;Xiong et al.2021)建立了CA 方法与不同“热−流”耦合模型的耦合算法.针对金属增材制造中常见的晶体外延式生长现象,Lian 等(2019)发展了相应的外延式生长成核模型,并考虑了材料的初始微观组织,解决了堆积成形中层间晶粒重熔和再生长过程的数值模拟问题.针对DED_LB 增材制造技术,Lian等(2019)将该算法与基于等效连续体假设的热流耦合模型相耦合,分析了IN718 合金微观组织与工艺参数(如激光功率、扫描速度、扫描策略)的关联.计算结果表明,由于熔池底部的温度梯度相对较大而凝固速率相对较小,熔池底部微观组织以外延式生长的柱状晶为主,而熔池顶部则以域内形核的等轴晶为主;由于晶体生长方向很大程度上取决于热流方向,因此所获得柱状晶的主轴方向倾向于激光扫描方向.对于多层堆积工况,数值模拟结果揭示了柱状晶与等轴晶交替出现的层状结构形成机理,与实验结果相一致,如图16(a)所示.近期,Xiong 等(2021)将CA 方法与基于粉末尺度的“热−流”耦合模型相耦合,模拟了PBF_EB 多层多道扫描Ti-6Al-4V 合金中凝固初始相演化过程,如图16(b)所示.数值模拟结果重现了实验中观察到的部分熔化金属粉末中晶粒再生长、贯穿层间的柱状晶等现象,揭示了搭接区内温度梯度分布转向而导致的独特晶体形貌,如V 形或者月牙状,阐述了搭接区内复杂微观组织的形成机理;对于层间不同扫描策略下形成的材料微观组织,计算结果表明,单向扫描方式会增强其织构,而旋转一定角度的扫描方式则可以弱化织构并会阻断层间贯穿式柱状晶的形成.上述工作表明,CA 方法可预测熔池内凝固晶体的形貌、尺寸、空间分布和晶向信息,有助于深入理解金属增材制造中微观组织演化过程,从而辅助工艺参数优化以实现材料力学性能的调控.然而,现有CA 方法不能求解材料成形过程中热影响区内晶粒粗化以及后续冷却过程中(如Ti-6Al-4V 合金)固态相变问题,无法精确获得最终的材料微观组织.

图16

蒙特卡洛方法是另一种晶粒尺度算法,具有计算效率高、模拟零件级尺寸规模问题的能力.与降阶PF 模型和CA 方法相比,MC 法不求解微分控制方程,不考虑晶粒最优生长方向和与过冷度相关的生长速度,是一类基于晶界自由能最小原理的纯随机算法,非常适合晶粒粗化过程的模拟求解.类似于CA 方法,MC 法将材料域离散为规则的网格.其中,每个单元称为格子(Lattice),在初始化阶段被随机地分配晶粒标识符;标识符相同的格子则隶属于同一个晶粒.系统的总晶界自由能计算如下

式中,N为总格子数,L为每个格子的邻居单元数,li为格子i的晶粒标识符;若li与lj相同,则s取1,否则取0.在每个循环步内,MC 将选择晶界上的格子并将其晶粒标识符随机修改为邻居格子的晶粒标识符,依据下式计算的概率决定是否接受修改

式中,M0是系数,Q是晶界运动激活能,R是气体常数,∆E是修改晶粒标识符后的系统自由能变化值,kB是Boltzmann 常数,Ts是蒙特卡洛数值计算温度.此外,MC 中的时间步定义为遍历循环一遍所有网格,因而不具有物理时间含义.因此,MC 方法需要额外的模型将真实物理时间和MC 时间步进行关联,从而确定式(12)中的温度值.

两部《儿童图书馆》著作均属于当时比较流行的“文库本”或“丛书本”,篇幅短小,语言洗练,浅显易懂,适合儿童及非专业人员阅读,具有知识性和科普性。徐能庸《儿童图书馆》仅有40页,读者对象主要是小学生群体,全书通过慧儿与其父亲的问答,引出儿童图书馆相关知识的介绍。故事型的叙述题材,易激发孩子们的好奇心,学生读者随着慧儿的提问逐步熟悉儿童图书馆的工作流程及内容,进而了解儿童图书馆的功能、借阅规则,以及选书登记、编目方法、借书手续等方面的内容。

目前,MC 方法虽然适合微观组织大规模问题的模拟求解,但其应用相对CA 方法比较有限.基于该方法,Rogers 等(2017)模拟分析了DED_LB 增材制造IN718 合金材料和PBF_EB 增材制造Ti-6Al-4V 合金材料凝固过程中微观组织.其中,温度场采用的是与熔池形貌相关的人为假设温度场,而微观组织的预测模拟主要是在热影响区内完成(即晶粒粗化发生的区域);所得计算结果虽在定性上与实验结果一致,但在定量上(如晶粒尺寸)与实验结果相差较大.进一步,Wei 等(2019)采用基于等效连续体假设的热流耦合模型提供温度场信息,模拟分析了DED_LB 增材制造IN718 材料的凝固过程,所得材料微观组织与实验结果相一致,并初步分析了多层扫描热循环下晶粒粗化的过程.MC 方法虽然可以较好地描述热影响区内固态晶粒的粗化过程,但并不能准确模拟糊状区(介于液相线与固相线的材料)内晶粒的生长过程,从而无法预测织构和模拟与晶向相关的晶粒竞争生长现象.此外,MC 计算不涉及晶向信息,其计算结果则难以直接用于与晶向相关的材料力学性能预测.近期,Rogers 等(2021)借鉴CA 的晶粒生长速度计算模型,对MC 方法进行改进以模拟糊状区内微观组织的演化过程,并结合原有MC 求解热影响区内固化晶粒的粗化过程,分析了PBF_LB 增材制造316L 不锈钢材料的微观组织演化过程.然而,改进的MC 算法在描述糊状区内凝固微观组织的晶向和竞争生长等方面仍不如CA 方法准确.因此,如何将CA 与MC 方法进行耦合并分别用于糊状区内微观组织演化和热影响区晶粒粗化模拟求解,同时在MC 中考虑与晶向相关的粗化模型,则是解决凝固初始相和晶粒粗化过程相继模拟的一个重要研究方向.

3.3 过程−组织−性能一体化数值模拟

金属增材制造“过程−组织−性能”一体化数值模拟是指将传热传质过程模拟、凝固微观组织模拟和材料力学性能预测模型相集成的耦合模拟分析.该集成耦合模型可以研究增材制造的工艺参数、扫描策略等对冶金缺陷、材料复杂微观组织的影响,以及由此决定的成形材料与构件内部质量和力学性能等,是揭示金属增材制造“过程−组织−性能”内禀关系和优化工艺参数以实现控形保性的关键所在.

在“过程−组织−性能”耦合模拟中,将获得的三维材料微观组织数值模拟结果与晶体塑性(crystal plasticity,CP)模型相结合是预测材料力学性能的主要方法.由晶体塑性理论可知,单晶的塑性响应主要由晶体缺陷的运动所控制,如位错(庄茁等2020).一般来讲,塑性变形可由所有激活滑移系统的剪切滑移率来确定,如速度梯度的塑性部分可表示为

对一个人而言,对国家的认同关系到个人的心灵归宿与肉体归宿,个人在认同国家的同时也享受着这个身份带来的归属感与安全感,因此无论对于任何人而言,国家层面的身份认同与心理认同对于个人生存、成长都是十分重要的,也是个体社会政治化的重要内容。

其中,Nslip为滑移系个数(与晶系类型和具体晶向有关),上角标α为滑移系,分别为滑移方向和滑移面法线,γ˙(α)是滑移系α的剪切滑移率并由相应的模型(如幂指数唯象模型等)确定.除此之外,晶体塑性模型还包括弹性本构方程、应变硬化方程,通过结合相应的计算方法(如自洽均匀化方法、有限元法、快速傅里叶变化方法等)则可预测多晶材料代表体元的宏观力学响应.

目前,金属增材制造“过程−组织−性能”一体化数值模拟的研究仍处于初步阶段,其难点在于多个数值模型和算法的集成耦合.考虑到晶体塑性模型中滑移系与具体的晶向有关,该耦合模拟中所采用的微观组织模型须给出晶粒的晶向信息,因此一般采用PF 和CA 算法.基于顺序耦合方式,Yan 等(2018a)建立了PBF 增材制造技术的“过程−组织−性能”多尺度多物理场数值模拟方法,如图17所示.其中,采用粉末尺度的“热−流”耦合模型模拟粉床受热熔化、凝固过程,用元胞自动机法模拟材料凝固微观组织,用全场晶体塑性自洽聚类分析方法(CP-self consistent analysis,CP-SCA)预测材料力学性能.针对PBF_EB 增材制造的Ti-6Al-4V 材料,Yan 等(2018)采用该集成耦合模型,分析了多道多层扫描中与工艺参数相关的未熔合现象所导致的孔隙,预测了熔覆层不同位置处材料微观组织和孔隙缺陷所决定的材料静态力学性能,进一步结合Fatemi-Socie 模型定性研究了多晶组织和孔隙缺陷对材料疲劳性能的影响.该工作虽然初步分析了不同工艺参数对微观组织、缺陷和材料力学性能的影响,但展示了其在金属增材制造“过程−组织−性能”关系研究方面的潜力.与Yan 等(2018a)工作所采用的模型和算法不同,Liu P W 等(2020)耦合基于连续体假设的温度场有限元模型、降阶PF 模型、晶体塑性快速傅里叶变换方法(CP fast Fourier transform,CPFFT),发展了PBF_EB 增材制造Ti-6Al-4V 合金材料的“过程−组织−性能”一体化数值模拟方法.其中,Liu P W 等(2020)在降阶PF 方法获得的初始β 相微观组织基础上,通过Burgers 晶向关系获得了基于一定假设的Ti-6Al-4V 合金材料α/β 两相组织,所采用的CPFFT 也是一种全场晶体塑性计算方法,可以直接求解晶粒内部、晶粒之间的介观力学交互作用;计算结果表明,高电子束功率和低扫描速度易导致粗柱状β 相,从而材料易在晶界处萌生裂纹.为获得Ti-6Al-4V 材料的α 相组织,Ozturk 和Rollett(2018)首先通过实验获得Ti-6Al-4V 微观组织的统计特征,然后采用开源软件DREAM3D 生成了指定的微观组织代表体元.基于所生成的Ti-6Al-4V 双相微观组织,Ozturk 和Rollett(2018)采用弹黏塑性CPFFT 预测了不同微观组织形貌、织构、晶粒尺寸对成形材料的屈服强度、拉伸强度的影响;数值模拟结果表明,晶粒尺寸对其拉伸强度的影响程度与材料微观组织的织构强度有关,即对于弱织构微观组织,材料的拉伸强度并不随晶粒变小而显著增强.此外,Ge 等(2019)将MC 方法用于“过程−组织−性能”一体化计算分析中,并结合自洽均场模型研究了DED_LB 增材制造钛合金的力学性能.

图17

在其他增材制造合金材料方面,Herriott 等(2019)和Ahmadi 等(2016)分别开展了不同增材制造技术下316L 不锈钢材料的过程−组织−性能一体化数值模拟.针对DED_LB 增材制造技术,Herriott 等(2019)采用基于等效连续体假设的热分析模型获得多层多道工况下的温度场结果,通过顺序耦合算法将温度场信息导入CA 算法获得成形材料的微观组织,最终通过弹黏塑性CPFFT 获得不同微观组织代表体元的应力应变曲线.采用该耦合框架,Herriott 等(2019)分析了DED_LB 增材制造316L 不锈钢材料的力性能空间分布图以及与工艺参数的关联,并指出由于微观组织空间分布不均匀性,等效屈服强度沿建造方向(build direction)、扫描方向(scan direction)和垂直于前两者的方向取值不同,呈现各向异性.与Herriott 等(2019)工作不同,Ahmadi等(2016)为简化“过程−组织”计算,采用与工艺参数相关的熔池形貌和尺寸假设以虚构材料沉积区域,通过Voronoi Tessellation 方法形成熔池内的有限个数晶体,进而结合晶体塑性有限元法预测了不同工艺参数下PBF_LB 增材制造316L 不锈钢微观组织所决定的材料力学性能,同时通过内聚力模型分析了相邻熔池弱冶金结合界面处开裂问题.然而,相比于Herriott 等(2019)工作,Ahmadi 等(2016)虽然极大提高了计算效率,但由于模型过于简化而在计算精度上不如前者.

(2)矿区铅锌锑矿化带产于NNW向张扭性断裂构造剪切带内,呈带状沿断裂带分布。断裂破碎带受大量密集分布的、互相平行或斜交的张扭性、扭性节理裂隙构造控制。

3.4 小结

本节针对金属增材制造的“过程−组织−性能”核心问题,重点围绕传热传质过程、凝固微观组织以及力学性能预测三个方面梳理了当前的数值模拟研究工作.

针对传热传质过程数值模拟,目前所采用的数值模型可分为三类.第一类是“热−流”耦合模型,采用欧拉描述的控制方程,具体包括粉末尺度的高保真模型和基于等效连续体假设的模型,分别面向粉末尺度相关的制造缺陷机理研究以及熔池形貌尺寸和考虑对流传热机制的温度场分析问题,主要采用有限体积法.第二类是“热−固”耦合模型,忽略熔池内的流动问题,采用拉格朗日描述的控制方程,面向部件尺度的传热和内应力演化分析以求解翘曲变形、分层开裂等控形问题,主要采用有限元法.第三类是“热−流−固”耦合模型,在“热−流”和“热−固”耦合模型的基础上分别添加求解固体材料区域内应力/应变和熔池内熔融金属流动的数值模型.前者可模拟分析粉末颗粒受热熔化、流动和凝固过程,并同时可考虑内应力/应变以及熔池与周边粉末颗粒的相互作用问题,主要采用无网格法;后者则可获得较“热−固”耦合模型精度更高的残余应力、应变场结果.这三类模型中,“热−流−固”强耦合模型计算精度最高,所考虑的物理问题也最全面,但具有计算效率低、求解问题规模小等缺点.因此,“热−流−固”强耦合问题的高效求解是金属增材制造传热传质过程高保真计算模拟分析的一个亟待解决的重要问题.无网格法具有在同一描述框架内统一求解热−流−固耦合问题的能力,但在求解小变形和凝固材料区域传热问题的效率不如有限元法.因此,如何建立无网格法和有限元法的耦合算法以发挥无网格法处理材料大变形流动的优势和有限元法高效求解材料有限变形和传热的优势,并进一步开展此类耦合算法的并行算法,则是传热传质过程数值模拟和制造缺陷机理数值模拟研究的一个重要的研究方向.针对宏观尺度的“热−固”耦合模型,如何基于“热−流−固”强耦合模型建立高精度跨尺度模型,并发展相应的高精度固有应变法,则有望实现零件成形过程的高效预测模拟,因此也是一个重要的发展方向.

针对金属增材制造材料凝固微观组织数值模拟,目前的研究工作可分为两类.第一类是枝晶尺度的数值模拟,关注枝晶的具体形貌,一般采用相场方法.但是,此类模型由于计算量大而局限于二维问题或者有限个数三维枝晶的生长过程模拟.第二类是晶体尺度的数值模拟,主要关注晶粒形貌、尺寸、晶向分布等,常采用的方法包括降阶相场法,元胞自动机法和蒙特卡洛法,可用于金属增材制造中微观组织三维问题的计算模拟分析.其中,蒙特卡洛法是一种随机算法,计算效率最高,主要用于热影响区晶粒粗化过程的模拟求解,在糊状区内晶粒形核和生长过程模拟方面计算精度不如元胞自动机法;降阶相场法计算效率最低、精度最高,但由于涉及的数值计算参数较多、考虑的可选晶向范围有限,致使参数标定比较困难、晶粒竞争生长和织构预测精度不如元胞自动机法;元胞自动机法兼顾了随机算法的高效性和必要的晶粒生长物理机理,是目前金属增材制造中材料凝固微观组织模拟的主要方法,但在晶粒粗化和固态相变等问题的求解方面存在不足.目前,现有各种微观组织数值模型和算法因所采用的假设和理论不同而具有不同的适用范围.因此,如何建立可模拟求解材料微观组织多个持续演化过程(如凝固初始相、晶粒粗化、固态相变等)的高效算法是亟待解决的问题.为此,在CA 算法框架下,基于PF 预测的晶体生长机理和MC 的思想,发展适用于晶粒粗化、固态相变的新型CA 算法,则是金属增材制造微观组织数值模拟的一个重要发展方向.

在“过程−组织−性能”一体化耦合模拟方面,相关研究工作目前比较有限,主要是将晶体塑性模型与不同的传热传质模型、微观组织预测模拟相集成,通过三个模型间的数据单向传递,实现工艺参数与成形材料力学性能的关联.现有耦合模拟算法虽可定性揭示控形保性机理,但在具体指导实际工艺参数优化方面仍在计算精度和计算效率上面临着诸多挑战.在计算精度方面,当前 “过程−组织−性能”一体化数值模拟方法仅局限于单向耦合,在双向强耦合方面仍有许多工作亟待开展,例如,如何将微观组织预测与“热−流−固”耦合模型进行强耦合以研究与相变相关的残余应力以及制造缺陷(如热致微裂纹)是亟待解决的重要问题.此外,目前的力学性能预测仅局限于材料的静态力学性能,如何基于材料微观组织和制造缺陷模拟预测成形材料在冲击载荷作用下的动态力学响应则是一个亟待解决的新问题.针对计算效率问题,一方面可以通过耦合高效的传热传质过程数值模型、微观组织数值模型和力学性能预测模型,从而提高该一体化数值模拟算法的计算效率;另一方面,金属增材制造问题具有高维、强非线性、大数据特性,天然适合数据驱动、人工智能等新计算范式的应用,因此结合上述高精度耦合模拟算法发展基于数据驱动的金属增材制造数值模拟新范式,以建立高效高精度的实时预测模型,是一个重要的研究方向.

4 金属增材制造材料与构件缺陷表征与性能评价

目前,金属增材制造成形材料与构件的缺陷表征与性能评价属于学术与工程前沿热点研究方向,是其走向工程应用的关键一环.受限于粉/丝材质量和具体成形工艺,金属增材制造的材料与构件不可避免的存有不同种类、不同程度、空间分布随机、几何形貌复杂的冶金缺陷.这些缺陷对成形材料与构件的力学性能和服役可靠性有着重要的影响.本节主要围绕缺陷类型及表征、结构强度、材料疲劳性能和抗冲击性能评价四个方面对现有的工作依次进行论述.

4.1 缺陷类型及表征

金属增材制造成形材料与构件的缺陷大体分两类:内部缺陷和表面缺陷.其中内部缺陷如孔隙、融合不良、未熔化颗粒、微裂纹和夹杂等.其中,孔隙是金属增材制造中最常见的缺陷,其来源有两种:一种是原始粉末材料含有一定的气体;另一种是粉末送入过程中吸附或卷入的惰性保护气体,此类缺陷形状较规则.熔合不良缺陷常见于PBF 增材制造技术,形状扁平、类似边缘尖锐的裂纹并且不规则,与熔覆层平行.微裂纹缺陷是材料快速熔化凝固过程中产生的内应力超过材料强度极限时而产生.夹杂缺陷则是材料内存在的异种元素或金属化合物等,呈颗粒状或块状.

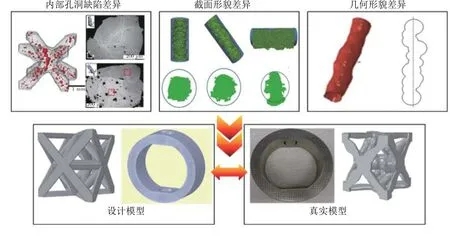

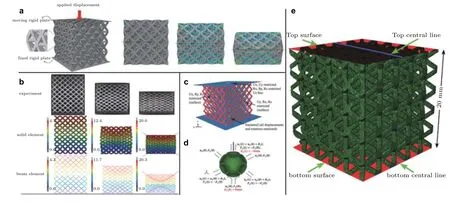

增材制造材料表面缺陷主要包含截面厚度偏差、轴线偏差与过尺寸等.表面缺陷主要由于增材制造过程中部分粉末颗粒未完全融化而黏附在杆件表面导致的杆件表面粗糙度增大,这类缺陷的存在影响增材制造构件局部应力分布并引发杆件的提前断裂.以PBF_LB 增材制造技术为例,金属粉末熔化并迅速冷却的过程中易出现粉末黏附、粉末飞溅、节点聚集等不可避免的问题,最终导致成形构件中出现表面几何缺陷、几何尺寸与设计模型误差较大(Ozdemir et al.2016).这 些缺陷虽可以通过后期处理进行消除或减弱 (Formanoir et al.2016,Moustafa et al.2018,Chen et al.2020),但严重影响材料的宏观力学行为及增材制造构件的服役寿命和安全性(Dai et al.2016,Chen et al.2018).金属增材制造成形构件除了包含与材料类似的缺陷,还包括杆件缺失等结构缺陷.以金属增材制造点阵结构为例,根据缺陷分布位置和形态,缺陷主要分为内部孔隙缺陷、表面颗粒黏附缺陷、点阵杆件缺失或不规则、点阵杆件截面尺寸差异等(田小永等2016,Lhuissier et al.2020),如图18所示.对点阵杆件内部孔隙、裂纹萌生和扩展、缺陷之间交互作用的表征,是厘清金属增材制造点阵结构失效机理的基础.

图18

金属增材制造缺陷的实验表征主要包括表面缺陷表征方法和内部缺陷表征方法两类.常用的表面缺陷表征方法包括光学显微镜、扫描电子显微镜(SEM)、透射电子显微镜(TEM)、光学扫描仪等方法(Sing et al.2016,Calignano 2018,Yan et al.2019).Sing 等(2016)采用SEM 和电子背散射衍射研究了增材制造成形的TiTa、Ti-6Al-4V 及纯Ti 等材料表面的几何缺陷与断口形貌,分析了表面几何缺陷对其力学性能的影响.Yan 等(2019)采用X 射线衍射、SEM 与TEM 研究了增材制造材料纳米尺度的缺陷,定量化表征了材料的相对密度.高分辨率的光学扫描仪与激光扫描仪可以实现增材制造材料与简单结构表面缺陷、三维曲面的扫查重构(Calignano et al.2018),但是在增材制造点阵结构这种具有复杂构型的三维结构表征方面存在局限性.表面的检测评价方法只能获得增材制造金属材料表面变形场、表面微结构演化等信息,难以真实反映材料内部孔洞贯穿、裂纹形核、损伤演化等微观机理及点阵结构这类复杂构件表面和内部杆件的几何特征.受到不同打印方向和不稳定的成形工艺的影响,金属增材制造点阵杆件截面尺寸也会发生普遍的尺寸偏差.由于粉末粒径分布和工艺参数设置,点阵杆件沿轴向的截面尺寸和设计尺寸相比存在明显偏差,导致增材制造点阵样件实验性能与设计性能差别较大,无法满足工程需求.杆件表面缺陷处出现较大的应力集中,导致杆件发生提前断裂失效,改变原有的结构变形模式,对构件力学性能影响较为严重(Olakanmi et al.2015,Lozanovski et al.2020a).因此,对于增材制造材料与结构内部存在的大量几何形貌复杂的宏微观缺陷,亟需发展兼顾表面与内部缺陷的三维检测表征方法.

金属增材制造成形材料与构件内部缺陷的检测方式包括射线检测、超声检测等.X 射线电子计算机断层扫描(computed tomography,CT)检测技术作为一种三维检测及成像方法,可应用于复杂异形材料与构件的检测.其中,微焦点CT 的空间分辨率可以实现材料内部孔洞、夹杂物、裂纹等材料与结构件表面及内部缺陷表征,而且具有足够大的空间检测区域来满足实际工程结构件级别材料性能表征(Melancon 2017).将力学加载装置与微焦点CT 相结合,可以搭建材料与结构的内部缺陷损伤演化过程的原位表征观测平台,实现材料内部微结构演化、宏观结构件性能分析和寿命预测的跨尺度关联,可用于构件内部缺陷演化及其失效机理研究.Amani 等(2018)和北京理工大学方岱宁院士团队等(Geng et al.2019a,2019b;Wang P et al.2020)搭建了原位微米CT 系统,如图19所示,可以观测压缩载荷下点阵结构缺陷的损伤演化过程,为金属增材制造成形构件缺陷三维定量化表征和损伤演化过程的在位观测提供了有效检测手段.Surad 等(2014,2020)采用X 射线CT 研究了增材制造点阵结构的杆件表面缺陷;结果表明,打印点阵杆件存在取向限制,不同角度的杆件会存在显著差异.其中,垂直于打印方向的杆件成形质量较差;平行于打印方向的杆件成形质量较好;由于材料的沉积效应,具有一定倾斜角度的杆件会和设计轴线存在偏差,存在截面形貌不规则或杆件缺失现象.进一步,国内外的研究人员采用原位微米CT 对增材制造结构的缺陷演化过程以及其对力学性能的影响机理开展了研究.增材制造杆件的孔洞缺陷尺寸分布可以跨越几个量级,形貌差异显著.此外,不同打印角度的杆件内部孔洞含量存在显著差异,具有工艺参数依赖性.基于该类表征平台,方岱宁等(Wang P 等2019,2020;Lei 等2020)则是首次表征了增材制造AlSi10Mg 块体材料和点阵结构内部缺陷在加载下的演化过程.

图19

4.2 强度分析评价

相比于传统的结构强度评价方法,金属增材制造的结构强度分析评价方法因注重考虑制造缺陷影响而稍有不同.结构强度评价方法主要包括两类,实验测试和数值模拟分析.目前,对增材制造金属材料结构的研究主要集中在航空、航天领域的轻量化点阵结构.

4.2.1 实验测试方法

实验测试主要包括宏观力学性能测试、原位CT 加载实验.材料与结构宏观力学性能测试主要采用力学试验机、大型支反力架等,获得标准试样或结构的载荷位移曲线,对其静强度进行定量评价.但是,此类常用实验方法无法揭示金属增材制造中常见内部缺陷对试样强度的影响,无法解释其失效机理.为此,方岱宁院士团队(Geng et al.2019a,2019b;Wang P et al.2020)采用原位CT 加载实验定量分析了缺陷对试样力学性能的影响,揭示了孔隙体积百分数随载荷的非线性演化规律,发现材料内部的等效塑性应变随孔隙体积百分数的增长而变大,最终导致结构的破坏.此外,分析结果表明,对于内部孔洞缺陷较少的试样,影响其材料力学性能的缺陷主要为粉末黏附导致的试样表面几何误差.针对PBF_LB 制备的点阵结构,Liu L 等(2017)采用原位CT 加载实验定量化表征了其截面误差,分析了不同构型点阵的杆件几何误差在压缩载荷下的对点阵变形的影响,揭示了截面误差对点阵结构力学性能的影响机理.原位CT 加载实验虽然可以实现结构损伤演化过程的在位表征及强度的评价分析,但受限于CT 成像分辨率与试样尺寸之间的约束关系,无法实现增材制造大尺寸构件的在位表征.因此,针对金属增材制造大型成形构件,开展考虑缺陷影响的强度实验表征分析仍是一个难题.

4.2.2 数值模拟方法

数值模拟是分析金属增材制造材料与结构力学性能的另一种重要手段.针对金属增材制造点阵结构,数值模拟可便捷地分析点阵结构特征参数对其力学性能影响,揭示不同结构类型的变形与失效机理,为增材制造点阵结构的设计、制造与应用提供理论支撑(Latture et al.2019,Hanks et al.2020).依据所采用的建模方法不同,金属增材制造结构强度评价的数值模型可分为两类:基于理想模型和基于真实几何形貌/内部缺陷模型的数值模型,如图20所示,通常采用有限元法求解.

图20

基于理想模型是指采用设计几何模型直接进行离散求解,不考虑增材制备的真实几何形貌和内部制造缺陷,采用的单元类型主要为实体单元和结构性单元(如梁单元).针对金属增材制造体心立方点阵结构,Li 等(2014,2015)采用实体有限元模型,通过Johnson–Cook 失效准则,研究了其缺陷损伤演化过程.进一步,Babamiri 等(2020)针对金属增材制造Octet 和Diamond 两种点阵胞元结构,采用实体有限元模型研究了其宏观力学性能,并通过Johnson–Cook 失效准则与基于断裂能的损伤演化准则研究了结构损伤演化过程,预测了结构的强度.然而,对于具有复杂宏微观结构的多层级点阵构件,实体有限元模型则受限于离散规模庞大、计算效率较低等限制.为降低计算规模,Liu 等(2021)和Jia 等(2020)将局部胞元与周期性边界条件相结合以近似模拟点阵结构的宏观等效力学性能,计算结果表明单胞模型可以有效提高计算效率,但高估了缺陷、损伤对结构的影响以致预测的极限强度大于实验结果.此外,为进一步提高数值模拟计算效率,可采用梁单元对主要由杆件组成的类晶体点阵结构进行强度分析.Guo 等(2020)对比了梁单元和实体单元预测的体心立方点阵结构压缩载荷下的力学响应;计算结果表明,在杆件长径比(直径/长度)小于0.2 时,梁单元的有限元模型与实体单元模型的仿真结果具有较好的一致性.由于忽略了构件内部分布式孔洞缺陷、微裂纹以及表面几何偏差,基于理想模型的数值离散模型无法考虑并揭示制造缺陷对构件力学性能的影响.

基于真实几何形貌和内部缺陷的数值模型是指采用所制备构件的实测几何数据或统计信息进行建模并离散求解,从而可以直接考虑制造缺陷对构件宏观力学性能的影响.该类模型包括两类:基于CT 图像驱动的图像有限元实体模型和基于统计信息的梁单元模型.前者直接采用构件的高分辨率CT 图像数据进行离散建模,从而可以获得随体网格,这也是其名称的由来.方岱宁院士团队(Wang P et al.2019,Geng et al.2019b)建立了基于自动填充的图像有限元方法,实现了直接从CT 重构的数字化几何模型建立增材制造块体材料与点阵结构的高保真、高精度四面体单元有限元模型,研究了增材制造表面几何缺陷对构件内部等效塑性应变与应力场分布的影响,揭示了缺陷对材料与结构宏观力学性能的影响机制.基于图像有限元法,Amani 等(2018)分析了PBF_LB 制备的面心立方点阵结构的损伤演化过程并预测了其极限强度,结合实验观测研究了缺陷体积百分数随压缩载荷的变化趋势,并采用Gurson-Tvergaard-Needleman 模型考虑了内部分布式孔隙对构件力学性能的影响以减少计算规模.基于统计信息的梁单元模型是指将CT 图像所获得杆件真实几何信息和内部缺陷信息进行统计,并基于此统计信息建立相应的梁单元模型,对点阵结构进行离散求解,从而唯象地考虑几何偏差和内部孔洞缺陷对构件力学性能的影响.基于该思路,Bagheri 等(2017)将增材制造点阵结构内部杆件几何缺陷,分为杆件的轴线偏差、直径波动和直径偏差三类,并根据不同方向杆件的几何缺陷分布规律,建立与之相符合的随机杆件半径和轴线偏差的点阵结构梁单元模型,进而分析了缺陷对构件力学性能的影响.Lozanovaski 等(2020b,2021)同样开展了几何缺陷对点阵结构力学性能影响的研究,但采用蒙特卡洛法建立了一种考虑轴线偏差和半径变化的变截面实体单元模型及杆件半径变化的梁单元模型,研究了点阵结构几何缺陷对其力学性能的影响.图像有限元方法虽然可以显式的考虑制造缺陷,但受限于离散规模大仍不能精细考虑构件内部存在的微裂纹缺陷,同时在几何形状变化急剧的孔洞周边材料区域网格离散方面极其困难和耗时.基于统计信息的梁单元模型本质上是理想梁单元模型的一种改进,其计算精度受限于杆件长径比,应用范围有限.因此,如何建立考虑真实内部缺陷并且可以快速建模、高效计算的数值模拟方法是一个亟待解决的重要问题.

4.3 疲劳性能评价

目前,国内外学者通过试验、数值模拟和理论模型方法对增材制造金属疲劳性能做了大量研究.本节从缺陷诱发的疲劳失效机理、疲劳性能表征以及寿命预测方法三方面,对现有的研究工作依次论述.

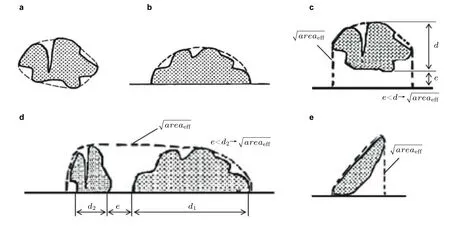

4.3.1 缺陷诱发疲劳失效机理

缺陷是金属增材制造材料疲劳破坏的主要因素.孔隙是金属增材制造的主要缺陷,对疲劳性能的影响主要与其尺寸和形状有关.Sterling 等(2016)和Tian 等(2018)通过DED_LB 和PBF_LB制备的Ti-6Al-4V 合金材料疲劳试验研究发现孔:隙尺寸越大、疲劳寿命越短,典型疲劳失效断口如图21所示.Edward 和 Ramulu(2014)与Åkerfeldt 等(2018)的试验结果表明,相比于无缺陷试件,DED_LB 增材制造钛合金材料的寿命降低程度与孔隙形状相关,其中非球形孔隙对疲劳寿命的削弱更明显.Edward 和 Ramulu(2014)研究表明 PBF_LB 增材制造Ti-6Al-4V 合金材料内部孔隙产生应力集中,促进了裂纹萌生.应力集中也被 Razavi 等(2019)、Zhao 等(2020)和Akgun 等(2021)用于解释孔隙对DED_LB 增材制造Ti-6Al-4V 材料和DED_ARC 增材制造CuAl9Ni5Fe4材料疲劳寿命的影响.Liu 等(2018)发现孔隙造成DED_LB 制备的TC11 合金材料孔隙表面材料软化,在循环应力下孔隙周围材料出现塑性流动并促进裂纹在孔壁形核.Beretta 等(2020)则给出了“类裂纹”解释,认为孔隙缺陷与“裂纹”类似,更易诱发裂纹萌生.Wang 和 He 等(2019)通过对DED_LB 制备TA15 合金材料疲劳试验发现:孔壁存在铝元素析出,使得孔壁材料脆化,导致裂纹更易在孔壁萌生.Biswal 等(2019)认为孔隙为DED_ARC 增材制造Ti-6Al-4V 合金材料的位错提供自由表面,导致疲劳载荷作用下位错不断增加,从而降低疲劳寿命.

图21

粉末熔合不良(lack of fusion,LOF)是PBF 增材制造技术的常见制造缺陷,多为平面形状,对疲劳性能有重要影响.针对PBF_LB 增材制造Ti-6Al-4V 合金材料,Leuders 等(2013)开展的疲劳试验表明,LOF 是影响疲劳强度的重要因素.Molaei 等(2020)总结了LOF 分布平面与载荷的关系对PBF_LB 成形Ti-6Al-4V 试件疲劳寿命的影响,指出LOF 分布平面与轴线有45° 夹角的Ti-6Al-4V 试件因其LOF 缺陷与扭转疲劳载荷剪切面存在夹角而疲劳寿命高,而在轴向载荷条件下则疲劳寿命低.与孔隙缺陷的影响机理类似,LOF 诱发疲劳失效也可采用应力集中和“类裂纹”来解释.Childerhouse 等(2021)认为LOF 引起应力集中是PBF_EB 增材制造钛合金疲劳极限下降的主要原因;Smith 等(2019)也认为LOF 造成的应力集中促进了DED_LB 增材制造304L 奥氏体不锈钢材料的裂纹萌生,从而加速疲劳裂纹扩展.

金属増材制造成形材料内部往往存在二种或二种以上缺陷,缺陷间存在竞争和促进.Xie 等(2021)对DED_ARC 增材制造Al-Mg4.5Mn 材料的数值模拟发现,LOF 引起的应力集中较孔隙缺陷更大.吴正凯等(2019)针对PBF_LB 增材制造的Ti-6Al-4V 合金材料,基于原位疲劳试验机和高分辨 X 射线三维成像(SR-μCT),观测了材料内部缺陷、疲劳裂纹的萌生和扩展;结合断口分析,试验结果显示裂纹萌生于单个较大尺寸缺陷表面,呈现出典型的半椭圆形貌,表明未熔合型缺陷对疲劳寿命的影响相对较大.此外,微裂纹和夹杂缺陷对增材制造金属材料疲劳性能和寿命也有重要的影响,但随着工艺改进对热应力的有效控制,微裂纹不再是金属増材制造的主要缺陷.夹杂缺陷对疲劳性能的影响与常规金属材料类似,因此本文不作展开论述.

总体而言,由于金属增材制造工艺的特殊性、工艺/材料组合多样性以及缺陷特征(类型、密度、尺寸、形状、方位等)的复杂性,缺陷对疲劳性能的影响个性化特征明显,目前尚无普适性的结论.虽然随着金属增材制造技术的成熟和发展,增材制造金属材料内部缺陷类型、数量和尺寸明显减少,辅以热等静压、同步微锻等措施,制造缺陷可受到进一步控制.但即便如此,缺陷也不能完全消除,同时缺陷间存在竞争和促进,对材料疲劳性能的影响机理比较复杂.因此,缺陷诱发疲劳失效的机理仍需深入研究.

4.3.2 疲劳性能表征

由于制造缺陷种类多、空间分布不均匀,目前研究多基于试验结果采用唯象方法进行疲劳性能表征.由于疲劳寿命存在明显的随机性,其分布特征一般采用随机变量模型描述.然而,金属増材制造材料的疲劳失效因缺陷影响多呈混合失效模式,即部分试件产生表面或亚表面裂纹,部分试件为内部缺陷起裂.因此,He 等(2019)与Wang 和 He 等(2021)建议采用双峰概率分布模型描述DED_LB 增材制造TA15 钛合金材料疲劳寿命分布,给出了可靠寿命和细节疲劳额定值估计方法.另一方面,金属增材制造材料的S-N 曲线、ε-N 曲线描述上与常规材料并无差别,但需考虑缺陷的影响.为此,Le 和 Pessard 等(2020)利用缺陷面积修正最大应力的Stromeyer 方程建立了相应的S-N 曲线,并给出了考虑材料性能各向异性的S-N 曲线(Le &Pessard et al.2019).

考虑制造缺陷几何和位置参数、微观组织和材料参数的应力强度因子门槛值、疲劳极限等方法也用于金属增材制造成形材料疲劳性能表征.Romano 等(2017)针对缺陷随机分布特性,利用分块极值统计方法、最大似然法估计广义帕累托分布形状和尺度参数,用Kitagawa 图对含缺陷的增材制造构件疲劳极限进行评估.Hu 等(2020)采用Danninger-Weiss 模型评估了PBF_LB增材制造Ti-6Al-4V 材料的应力强度因子门槛值和疲劳极限,得到了修正的Kitagawa-Takahashi(K-T)图,如图22所示.Le 和 Pessard 等(2019)引入应力强度因子裂纹扩展门槛值的Caton 方法计算了PBF_LB 增材制造Ti-6Al-4V 合金材料的有效应力强度因子门槛值;Rigon 等(2020)则采用当量初始不连续态修正的El-Haddad 公式计算了PBF_LB 增材制造马氏体钢300 和17-4PH 不锈钢材料有效应力强度因子门槛值.针对PBF_LB 增材制造的AlSi10Mg 合金材料,Wu J和Wu Z 等(2021)则考虑増材制造的方向性,将内部缺陷等效为椭球,将其投影面积的平方根作为特征尺寸,结合修正的K-T 图对不同取向试样的疲劳极限进行了评估.

图22

金属増材制造材料微观组织和缺陷与工艺密切相关,工艺参数改变会引起材料性能改变,因此唯象方法存在很大的局限性.如何结合金属增材制造数值模拟,引入工艺参数、工艺过程对微观组织和缺陷的影响,从微−介−宏观多尺度对材料的疲劳性能进行表征是一个非常重要的研究方向.

4.3.3 疲劳寿命预测方法

増材制造金属材料疲劳寿命预测与常规材料并无本质差别,但需有针对性的考虑其特殊微观组织和制造缺陷,目前采用的方法多是传统的疲劳分析和裂纹扩展分析方法.Beretta 等(2020)根据孔隙几何特征参数计算得到应力集中系数Kt,利用该Kt 下的S-N 曲线分析PBF_LB增材制造AlSi10Mg 和Ti-6Al-4V 合金材料的疲劳寿命.Xin 等(2021)获得了不同可靠度下的应变疲劳Manson-Coffin 曲线,并基于此建立了DED_ARC 增材制造S355 和S690 不锈钢材料低周疲劳寿命预估模型.Zhang Q 等(2019)针对含单个孔隙缺陷的PBF_LB 增材制造Ti-6Al-4V 合金材料,利用有限元法计算孔边局部应力−应变场和孔隙应力集中系数,进而采用应变疲劳分析方法进行寿命预测.此类疲劳分析方法往往需要积累大量的材料性能数据.与经验性的疲劳分析方法相比,裂纹扩展分析方法对含缺陷金属材料疲劳寿命预测有较好的适用性.Hu 等(2020)利用缺陷等效法则(Murakami et al.2019)将材料内部的不规则缺陷当量为初始裂纹,结合裂纹闭合效应修正的K-T 图,进行了PBF_LB 增材制造Ti-6Al-4V 合金材料的寿命分析(图23);Yadollahi 等(2018)和Sheridan 等(2021)将缺陷等效为裂纹,采用裂纹扩展方法预测了PBF_LB 增材制造Inconel 718 合金材料的疲劳寿命.由于PBF_LB 增材制造的材料晶粒尺寸小、均匀性好、缺陷多且多为不规则“平面”缺陷或前缘尖锐的缺陷,小裂纹扩展分析方法在该工艺下金属材料疲劳分析上均取得比较好的效果,但同样需要积累裂纹扩展参数,对含孔隙缺陷的适用性也较差.

图23

金属增材制造成形材料独特的微观组织与缺陷共同影响其疲劳性能.为此,Wan 等(2016)提出了考虑微观组织和孔隙率的多尺度损伤力学−有限元方法,预测了DED_LB 增材制造Ti-6Al-4V 合金材料疲劳裂纹萌生寿命,与试验结果吻合较好.另一方面,基于McDowell 等(2003)提出的预测多阶段疲劳寿命的微观组织敏感疲劳模型(microstructure sensitive fatigue model),Torries 等(2016)和Xue 等(2010)分析了DED_LB 增材制造Ti-6Al-4V 和316L 不锈钢材料的低周疲劳寿命,取得较好的预测结果.然而,如何考虑各类増材制造金属材料微观组织的特殊性,准确判断多阶段的转折点及减少参数获取工作仍值得深入研究.此外,Yan 等(2018a)通过数值模拟预测了微观组织和孔隙缺陷,通过晶体塑性模型和Fatemi-Socie 模型探究了PBF_EB增材制造Ti-6Al-4V 合金材料的疲劳性能,则为该方向提供了有益的参考.

高精度、高效金属増材制造材料疲劳寿命预测方法一直是疲劳领域的核心问题.金属增材制造工艺参数多变性和制造过程中形成的分布式缺陷、微观组织/结构复杂性导致其成形材料的疲劳寿命高精度、高效预测极具挑战性.近期,Zhan 和Li(2021)、Luo 等(2021)利用机器学习处理复杂问题的优势,结合力学模型、数值模拟和机器学习算法,研究了PBF_LB 增材制造316L 不锈钢和IN718 合金材料疲劳寿命与工艺参数、缺陷特征的关系.Bao 等(2021)等则应用大数据、机器学习算法构建了缺陷特征与疲劳寿命的关系,并进一步将材料成分和工艺参数作为参数,开展了疲劳寿命预计方法研究,展示了机器学习在该类问题求解的潜力.在缺乏有效的力学模型情况下,机器学习为金属增材制造成形材料与构件疲劳寿命预测提供了一种可行的技术途径,值得进一步深入研究.

4.4 抗冲击性能评价

随着金属增材制造材料及构件在国防军工领域的应用拓展,其在冲击载荷作用下的动态力学响应逐渐引起国内外学者的关注与研究(刘洋等2021).考虑到金属增材制造逐道搭接逐层叠加和快热快冷的工艺特性,成形材料往往具有独特的微观组织和制造缺陷,导致其动态力学行为异于基于传统制造工艺的材料.本节主要围绕增材制造金属材料的抗冲击性能评价对现有研究工作进行论述.

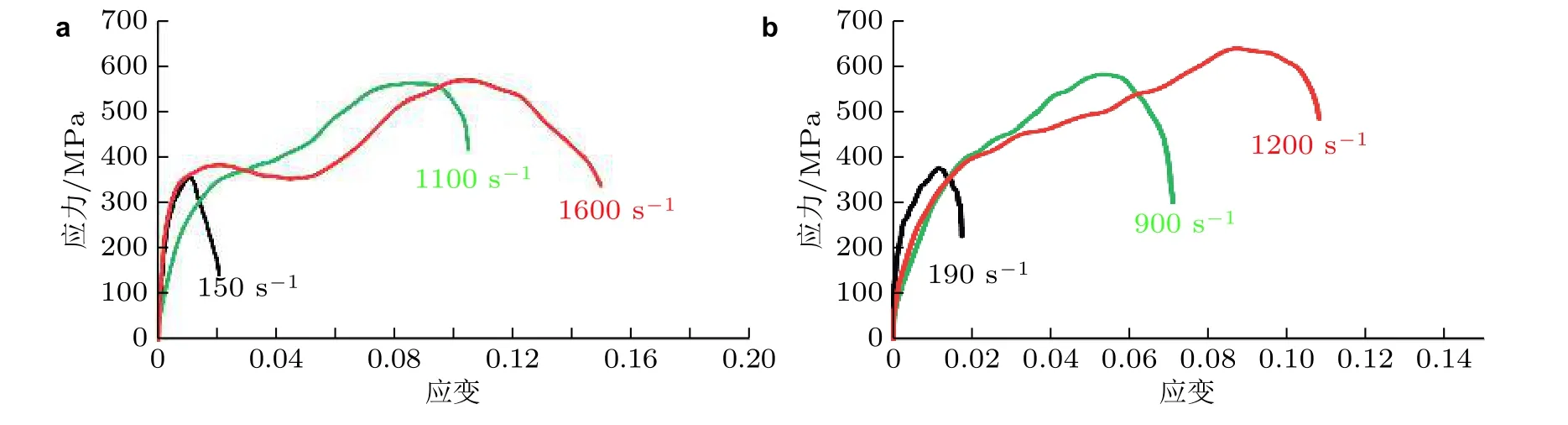

目前,增材制造金属材料抗冲击性能分析评价以实验方法为主.常用实验方法包括分离式霍普金森压杆(split Hopkinson pressure bar,SHPB)、轻气炮平板撞击层裂实验和高功率脉冲激光冲击加载层裂实验等.其中,SHPB 可实现应变率高达104s−1冲击载荷加载,后两者则可实现应变率高达106~107s−1的冲击载荷加载.在金属增材制造中,常见材料凝固微观组织以沿建造方向(build direction)生长的柱状晶为主,因而材料一般具有各向异性;材料逐层凝固堆积形成的冶金结合界面在建造方向和垂直于建造方向上的展现形式也不相同.因此,冲击试样制备通常包括两类:一类是沿建造方向取样,另一类是沿垂直于建造方向取样,如图24所示,在下文中分别称为OZ 试样和OX 试样.

图24

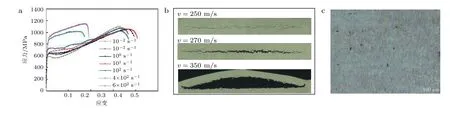

基于SHPB 实验,国内外学者针对不同增材制造技术制备的Ti-6Al-4V、AlSi10Mg、不锈钢等合金材料开展了其冲击加载下的力学性能研究.Biswas 等(2012)研究了DED_LB 增材制造Ti-6Al-4V 合金材料在不同应变率(1.0×103s−1,4.0×103s−1,8.0×103s−1)加载下的动态力学响应,分析了孔隙率(近似0%,10%和20%)对其力学性能的影响.实验结果表明,试样的抗压强度随应变率增大而增强,失效应变则随之降低;在同一应变率下,其抗压强度则随着孔隙率增大而降低.Alaghmandfard 等(2020)则研究了PBF_EM 增材制造Ti-6Al-4V 合金材料在应变率为1150 ~2700 s−1范围内的抗冲击性能.结果表明OZ 试样的抗压强度高于OX 试样,其原因是前者的微观组织晶粒较后者更为细小.Asgari 等(2018)采用SHPB 研究了PBF_LB 增材制造AlSi10Mg_200C合金材料在150~1600 s−1应变率 范围内的动态力学响应.实验结果表明,仅OX 试样在应变率为1600 s−1时的应力应变曲线有两个峰值,如图25(a)所示;OZ 试样在动态屈服强度、流动应力峰值方面高于OX 试样,但在韧性方面较弱,如图25(b)所示,这归因于两类样件材料微观组织的差异性.相比于OX 试样,OZ 试样具有更加均匀的微观组织、高致密度,抑制了在高应变率加载下OX 试样中出现的动态再结晶现象,从而避免了塑性段的双峰现象.进一步,Nurel 等(2018)采用SHPB 研究了PBF_LB 增材制造AlSi10Mg 合金材料在700~7900 s−1应变率范围内的抗冲击性能.结果表明,OZ 试样与OX 试样在1000~3000 s−1应变率范围内抗压强度具有各向异性,若超出此范围则两者的差异较小;两类试样在高应变率(5800 s−1)加载下均产生大量径向脆性裂纹,但OZ 试样的裂纹主要位于熔覆层结合界面处,而OX 样件的裂纹主要位于熔覆道结合界面处.此外,Nurel 等(2018)发现,经T5 热处理后试样的微观组织发生变化,导致其强度变弱、韧性增强,但并不改变材料抗压强度的各向异性.Xue 等(2021)采用DED_ARC 制备了TA15-0.1B 合金材料并进行退火处理,开展了应变率为3000 s−1的冲击加载实验.结果表明,OZ 试样与OX 试样动态力学性能差异性较小,不具有显著的各向异性.这是因为试样具有晶向比较随机的等轴晶微观组织,同时热处理对其织构的影响也有限.Chen J 等(2021)研究了DED_ARC 增材制造316L 不锈钢材料在690~4400 s−1应变率范围内的动态力学性能.实验结果表明,所制备的316L 不锈钢材料在应变低于10%时的动态屈服强度和流动应力高于传统锻件水平,其归因于增材制造形成了异于铸件的特殊胞状微观组织.

图25

基于平板撞击层裂实验,国内外学者开展了增材制造合金材料的层裂强度研究,发现熔覆道冶金结合界面是微孔洞形核的主要区域.Jones 等(2016)研究了PBF_LB 增材制造Ti-6Al-4V 合金材料的动态拉伸力学性能,所得结果显示OX 试样层裂强度强于OZ 试样(仅为同等条件下铸件的60%)而略低于传统铸件.其原因是,在OZ 试样中,拉伸应力垂直于熔覆层界面,从而导致微孔洞在这些弱结合界面形核、扩展、融合进而发生快速断裂;在OX 试样中,拉伸应力平行于熔覆层结合界面,在初期主要作用于熔覆层内的柱状晶,在后期应力状态不再是一维状态时则作用于这些弱结合界面.Zaretsky 等(2017)研究了PBF_LB 增材制造AlSi10Mg 合金材料经T5 热处理后的动态力学性能,发现其动态屈服强度和层裂强度较传统砂型铸件分别高约2 倍和4 倍,并将其归因于金属增材制造过程中高冷却速率条件下形成的较铸件更为精细的胞状共晶微观组织.此外,Zaretsky 等(2017)的实验结果显示:试样的层裂位置主要沿晶界断裂而非熔覆层结合界面;当应变率高于5000 s−1时,试样主要断裂模式则由塑性转变为脆性断裂.史同亚等(2019)研究了PBF_LB 增材制造GP1 不锈钢材料动态拉伸力学性能和断裂特性,开展了不同应变率下的单轴拉伸实验和不同速度下飞片撞击层裂实验,实验结果如图26所示.其中,图26(a)表明,GP1 不锈钢流动应力具有显著的应变强化效应,并且当应变率为400 s−1和600 s−1时,屈服应力显著增大.这些动态力学响应不仅归因于应变率的影响,也与材料中微观组织演化相关.图26(b)给出了不同撞击速度下试样的层裂形貌,断口金相分析(图4(c))显示熔合线交汇处是微孔洞的主要成核源,表明PBF_LB 增材制造GP1 不锈钢材料冶金结合界面强度相对熔池内部较弱.

图26

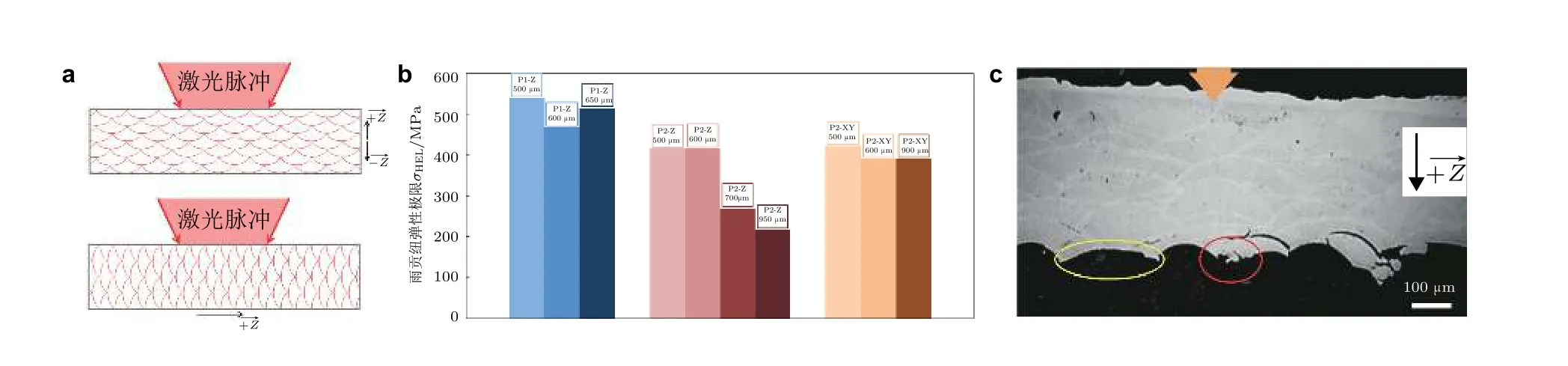

相比于平板撞击层裂实验,目前基于高功率脉冲激光冲击加载开展金属增材制造材料动态力学性能的研究较少.Laurencon 等(2019)采用该实验方法研究了经PBF_LB 制备和热后处理后的两组AlSi10Mg 试样(P1 和P2).其中,P1 和P2 组试样孔隙率分别为0.89%和2.25%.实验结果显示P1 组试样的动态屈服强度(正比于图27(b)所示的雨贡纽弹性极限)和层裂强度显著高于P2 组试样,表明孔隙率越大材料的动态力学性能越弱.同时,对比分析P2 组的OZ 试样和OX 试样(分别对应于图27(b)中的Z和XY)实验结果表明,两者力学性能差异性较小,与Zaretsky 等(2017)的实验结论一致,但断裂模式为韧性断裂并非脆性断裂(文中将其归因于高应变率加载下的温升抑制了韧性到脆性断裂模式的转变).此外,断面形貌分析显示:当激光冲击方向与建造方向反向时,断面主要沿熔覆层间结合界面处发生,称为“池间”(interpool)断裂模式,因此断裂面较光滑;当激光冲击方向与建造方向垂直时,断裂主要沿熔池内晶界发生,称为“池内”(intrapool)断裂模式,因此断裂面并不规则;当激光冲击加载方向沿建造方向时,“池间”和“池内”两种断裂模式均发生,如图27(c)所示,表明断面形貌依赖于冲击加载和试样建造方向(图27(a)).

图27

总体而言,金属增材制造材料动态力学性能的研究目前仍处于初步阶段.金属增材制造材料迥异于传统制造的微观组织和冶金缺陷(孔隙、熔池界面等)决定了其独特的动态力学响应和破坏机理,并依赖于增材制造设备性能成熟度和具体工艺参数.虽然已有工作对增材制造合金材料动态力学性能取得了一定的认识,但由于增材制造个性化特征明显,所制备材料动态力学性能分析表征仍极具复杂性和挑战性.此外,已有针对传统材料的本构模型将难以准确描述增材制造金属材料的动态变形机制和失效模式.因此,增材制造金属材料动态力学性能分析评价及其与微观组织、缺陷的关系仍需深入研究,同时如何建立相应的动态本构关系则是一个亟待解决的新难题.

4.5 小结

本节针对金属增材制造材料与构件的缺陷表征与性能评价问题,重点围绕缺陷类型及表征方法、结构强度、材料疲劳性能和抗冲击性能分析评价四个方面梳理了当前的研究工作.

针对金属增材制造缺陷类型及表征方法,目前的研究工作可分为两类:第一类为表面缺陷表征方法,采用光学显微镜及光学扫描仪等对金属增材制造材料与结构表面几何缺陷进行检测表征,可以实现多尺度的表面缺陷表征;第二类为内部缺陷的检测方法,采用超声、X 射线等无损检测方法实现增材制造内部缺陷的检测表征,可以定量化评价增材制造构件内部孔洞、夹杂物、表面几何缺陷及杆件缺陷等.进一步将X 射线微米CT 与在位加载装置相结合,可以实现增材制造缺陷损伤演化过程的在位表征,揭示材料与结构的损伤演化与失效机理.对于增材制造结构的缺陷表征方法,在位微米CT 基本满足全部缺陷类型的检测与表征,但是受限于CT 分辨率与试样尺寸的制约关系.此外,目前增材制造结构在位CT 表征的研究工作主要集中于常温拉伸、压缩等简单加载下小尺寸样品的评价表征.因此如何开发多场耦合环境下增材制造大尺寸结构的在位CT 表征方法,是增材制造缺陷表征方法研究的重要发展方向.

针对结构强度评价方法,目前的研究工作可分为实验评价和数值模拟分析两类.实验评价主要采用宏观力学性能测试试验机、力学加载CT 在位表征等装置,对结构的拉伸、压缩、三点弯曲等载荷下的强度进行定量分析评价.这种方法一般需要消耗大量的成本来制备试样并实验测试.第二类是数值模拟分析,常采用有限元法,主要分为基于理想模型和基于真实几何形貌/内部缺陷模型的数值求解模型.其中,基于理想模型的数值仿真主要采用实体单元或者梁单元对增材制造结构的强度进行评价,忽略了构件在成形过程中产生的内部分布式缺陷与表面的几何偏差的影响,因此强度预测结果一般大于实验值,并且无法揭示增材制造构件真实的失效模式.基于真实几何形貌/内部缺陷模型的数值求解一般采用图像有限元法.该方法直接将增材制造结构的真实CT 图像作为网格划分的节点,建立了考虑内部真实缺陷的实体单元离散模型,可以实现结构内部缺陷真实几何形貌的损伤演化过程仿真分析,提高了强度预测精度.但是,高分辨率的CT 扫描含有大量数据,导致图像有限元模型离散规模庞大、计算效率低,且无法显示考虑微裂纹等缺陷.因此,如何建立兼顾高计算效率与高保真的增材制造结构强度数值分析方法是亟待解决的重要问题.

随着航天航空、轨道交通等领域主承力结构对金属増材制造需求的增加,金属增材制造材料疲劳性能与抗冲击性能等日益受到关注.目前,疲劳性能评价方面的研究工作可分为缺陷诱发疲劳失效机理、疲劳性能表征与寿命预测方法等.增材制造金属材料疲劳性能主要受孔隙、粉末融合不良、微裂纹和夹杂等缺陷的影响.然而,由于缺陷特征的复杂性,缺陷对疲劳性能的影响个性化特征明显,尚无普适性的结论.针对增材制造金属材料疲劳寿命存在明显的随机性和失效模式多样性,疲劳性能的表征一般基于试验结果采用唯象方法描述,包括采用缺陷几何和位置参数、微观结构和材料参数建立增材制造金属材料应力强度因子、疲劳极限等疲劳性能表征方法等.但是,金属増材制造材料微观组织和缺陷与工艺参数、制造设备密切相关,导致唯象方法具有很大的局限性.因此,如何将工艺参数对微观组织和缺陷的影响通过多尺度多物理场模型进行关联,从而对材料的疲劳性能进行表征是一个亟待解决的问题.在疲劳寿命预估方面,常采用的方法是传统的疲劳分析和裂纹扩展分析方法.考虑到金属增材制造分布式缺陷、微观组织/结构的复杂性,机器学习算法也被用于构建缺陷特征与疲劳寿命的关系,是金属增材制造成形材料与构件疲劳寿命预测的前沿发展方向.总的来说,针对金属增材制造材料与构件的缺陷诱发疲劳失效机理、性能表征和寿命预测方法并未取得一致性结论,尚需深入研究.

目前,针对金属增材制造材料动态力学性能评价的研究仍处于初步阶段,且主要以冲击加载实验方法为主.实验方法主要包括分离式霍普金森压杆、轻气炮平板撞击层裂实验和高功率脉冲激光冲击加载层裂实验,并通常沿建造方向和垂直于建造方向取样以研究材料动态力学性能的各向异性.研究相对较多的增材制造合金材料包括Ti-6Al-4V、AlSi10Mg、不锈钢合金等,其动态力学性能与传统铸件或锻件存在较为明显的差别.一方面,金属增材制造过程中不可避免的冶金缺陷降低了材料的抗压强度,逐道搭接逐层堆叠方式产生的强度较弱的冶金结合界面则是冲击载荷作用下微孔洞、微裂纹萌生扩展的主要场所,导致特殊的“池间”断裂模式.另一方面,金属增材制造快热快冷的制造过程即可导致更为精细的晶粒以增强材料的动态力学性能,也可导致织构和更为复杂的微观组织使得材料的动态力学响应呈现各向异性和独特的变形机理.虽然已有工作取得了一定的进展,但由于增材制造个性化特征明显,金属增材制造材料动态力学性能与成形材料的微观组织、制造缺陷的关联仍需进一步研究.同时,如何建立金属增材制造材料的动态本构关系则是一个重要的新研究方向.

5 展 望

金属增材制造技术作为近三十年来快速发展的新兴制造技术,颠覆了传统制造范式,丰富了现有制造体系,给航空、航天、交通和核电等领域的高端装备结构跨代升级带来了新的设计理念和实现技术手段.针对现阶段金属增材制造技术发展所遇到的控形保性关键科学问题,力学至少在面向增材制造的结构拓扑优化设计、制造过程模拟、成形材料与构件的缺陷表征与性能评价三个方面发挥着关键支撑作用.

在面向金属增材制造的结构拓扑优化设计方面,已有研究工作可分为两大类:造物制于形与造物不止于形.纵观现有研究现状,为进一步有效提升结构设计性能和其可制造性并充分发挥金属增材制造技术优势,面向金属增材制造的结构拓扑优化在以下三个方面仍需深入研究:(1)针对特定的增材制造工艺,建立精细的制造约束表征模型和相应的拓扑优化方法;(2)建立制造不止于形和结构不制于形相融合的高效多尺度拓扑优化方法并确保多类微结构之间的高阶衔接性;(3)结合金属增材制造成形材料各向异性的精准表征、残余应力的高效计算等方法,发展考虑材料与物理特性调控的金属增材制造结构拓扑优化算法.

在金属增材制造数值模拟方面,已有研究工作主要围绕“过程−组织−性能”三个方面开展,以期揭示制造缺陷形成机理、辅助优化控形保性工艺参数.然而,现有工艺参数优化的主要手段仍以“试错法”主导,其原因在于现有的数值模型和算法总体上存在假设多、离散规模大、计算效率低等不足.因此,金属增材制造数值模拟在以下四个方面仍需深入研究:(1)建立传热传质过程 “热−流−固”强耦合问题的高效高保真算法及其并行算法,发展其与材料微观组织模拟算法的双向耦合方法;(2)基于“热−流−固”强耦合模型,发展金属增材制造残余应变、应力预测的高精度跨尺度固有应变法;(3)建立逐道逐层扫描热循环下“凝固微观组织−晶粒粗化−固态相变”的高效数值模拟方法,基于晶体塑性学发展考虑材料微观组织和制造缺陷的材料静动态力学性能计算方法;(4)建立高效高精度的“过程−微观组织/结构/−性能”数值模拟耦合算法,并结合机器学习发展数据驱动的金属增材制造数值模拟新范式,建立可辅助制造过程工艺参数实时优化的高效代理模型.

在金属增材制造成形材料与构件的缺陷表征与静动态力学性能评价方面,目前的研究工作主要是围绕内部缺陷表征、结构强度和成形材料疲劳性能、抗冲击性能评价开展.总的来讲,金属增材制造材料与结构的缺陷种类多、缺陷空间分布随机、形成的微观组织独特,导致成形材料与结构的缺陷表征、强度、疲劳性能和抗冲击性能评价非常具有挑战性.因此,为保障金属增材制造成形构件在实际工程应用的可靠性,在以下四个方面仍需深入研究:(1)研发多场耦合环境下增材制造大尺寸结构的在位CT 表征平台;(2)建立兼顾高计算效率与高保真的增材制造结构强度数值分析方法,实现考虑宏微观缺陷的增材制造结构全尺寸数值分析评价;(3)开展多缺陷耦合作用下疲劳失效机理研究,建立基于机器学习的金属增材制造成形材料与构件的疲劳寿命预测模型;(4)开展金属增材制造材料动态力学性能实验研究,建立微观组织和缺陷与材料动态变形和失效破坏机理的关联,发展金属增材制造材料的动态本构理论.

金属增材制造是一种兼顾精确成形和高性能成形需求的设计制造一体化技术,如何将结构拓扑优化设计、制造过程模拟、成形材料与构件缺陷表征与静/动态力学性能和疲劳性能评价(结构设计−制造模拟−性能评价)相结合则是充分发挥其制造优势并实现控形保性制造的关键基础.然而,这方面的研究尚无开展.因此,基于上述三个关键力学问题的研究成果,如何建立面向金属增材制造技术的结构设计−制造模拟−性能评价一体化理论与方法则是一个亟待开展的新研究方向.

致 谢国家自然科学基金(11972086,12002031,12027901,12072029,52075195)、科技部重点研发计划(2017YFB1104003)、装备发展部预先研究项目(41423010102)、国防基础科研计划(JCKY2016110C012)资助.