硫化丁苯橡胶纳观界面耐磨机理及参数影响分析

2021-11-19黄海波许一伟黄飞洪

黄海波,李 超,许一伟,黄飞洪,张 涛

(1.宁波大学 机械工程与力学学院,浙江 宁波 315211;2.浙江省零件轧制成形技术研究重点实验室,浙江 宁波 315211)

硫化橡胶因其良好的力学和物理化学性能而被广泛作为摩擦副的基础材料.橡胶材料与金属材料表面接触形成摩擦工作副,磨损是伴随摩擦产生的必然结果,是零部件失效的一种重要形式[1],极易引起橡胶部件的老化和失效[2].目前人们对橡胶宏观摩擦磨损机理的研究已经非常深入,得到了很多有价值的结论[3-6].但是这些研究大都停留在宏观尺度,橡胶微观摩擦学机理,特别是摩擦界面的微观磨损机制尚不明确.

硫化是提升橡胶物理化学以及摩擦学性能的重要工艺.橡胶硫化非常复杂,硫化过程中产生的交联网络会使分子链的自由流动性受到抑制,相关性能发生改变[7].单硫键有助于提高橡胶的耐老化性和高温性[8],并且对压缩永久变形和回复具有很好的抵抗力[9].以分子动力学方法构建的高分子模型中,珠簧(Bead-spring)模型广泛使用于弹性体网络机械性能的模拟[10-12],但是这种模型不能够有效模拟H—C 键、C—S 键以及交联网络等结构的力学特性和行为.同时,硫化交联一直是橡胶分子动力学建模的难点,限制了硫化橡胶摩擦学在纳观尺度的研究和发展.

纳米技术的发展使得我们可以从纳观角度研究在宏观摩擦学理论框架下不能解释的微观力学现象及其机理.在纳米摩擦学的众多方法中,分子动力学模拟是最热门的研究方法之一,它可在原子尺度上研究摩擦界面的行为、变化和控制[13-15],包括摩擦、黏附和磨损等.在聚合物摩擦磨损性能研究方面,Yew 等[16]使用分子动力学模型模拟了聚合物间的滑动摩擦过程,分析了聚合物密度和分子量对摩擦过程的影响,发现聚合物密度和分子量将影响聚合物之间滑动界面上分子链的相互扩散和渗透,从而影响界面黏着力和摩擦系数.Li 等[17]将碳纳米管作为增强材料改进聚合物复合材料的摩擦学性能,主要表现为杨氏模量、剪切模量和硬度的提高以及摩擦系数和磨损率的降低.Sun 等[18]建立了微观三维接触模型,研究了橡胶与二氧化硅基底之间的摩擦机理,发现高速下橡胶能量耗散和摩擦系数均较小.值得注意的是,上述使用分子动力学方法对聚合物进行摩擦磨损机理研究中均采用生胶模型,并未经过硫化交联处理.

本文在文献[19]工作基础上,建立了硫化丁苯橡胶的分子动力学磨损模型,从界面科学和纳观角度研究了硫化交联改善橡胶磨损性能的微观机理,分析了主要参数对橡胶磨损性能的影响规律,丰富了橡胶摩擦学和软物质表界面科学的研究内容,为进一步提升硫化橡胶材料的摩擦学设计水平提供参考.

1 磨损模型构建

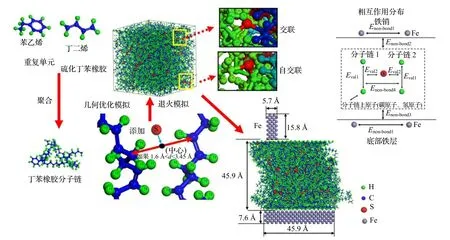

磨损主要有磨粒磨损、黏着磨损、表面疲劳磨损和腐蚀磨损4 种基本类型[1].本文以磨粒磨损为例,构建了铁销-橡胶对磨副分子动力学磨损模型,探讨了硫化提升丁苯橡胶摩擦学性能的微观机理,构建的铁销-硫化丁苯橡胶磨损模型如图1 所示.从图1 可以看到,当2个C 原子之间的距离满足1.60~3.45 Å时,在符合该距离的2个C 原子之间加入S 原子进行硫化交联可以得到存在自交联和互交联键的硫化丁苯胶分子动力学模型,模型中S的质量分数为3.74%.硫化橡胶基体分子以蒙特卡罗方式排列,使原子之间紧密接触同时保持扭转角度的真实分布,尺寸为45.9 Å×45.9 Å×47.7 Å.经过结构优化、退火模拟、平衡模拟后得到稳定的硫化丁苯橡胶模型,具体参数设置参见文献[19].铁销单元为体心立方晶格,尺寸为5.7 Å×14.3 Å× 15.8 Å.铁销-橡胶基体磨损模型构建完成后需进行几何优化,以获得有适当能量状态的系统.

图1 硫化橡胶-铁销磨损分子动力学模型

在摩擦模拟过程中,对铁销施加刚体约束,并以一定移动速度沿x方向移动,载荷可以通过铁销压入橡胶基体的深度进行控制.设置模拟环境温度为298 K,时间步为1 fs,模拟时间为800 ps,每1 000 步输出一次动力学信息.同时建立丁苯生胶磨损模型作为比对模型.

2 实验

实验采用定制的高速销盘式原位摩擦磨损试验机完成(图2).橡胶试样尺寸为10 mm×10 mm× 10 mm,苯乙烯和硫的质量分数分别为40%和2.7%,硬度为71 A,杨氏模量为11.8 MPa,泊松比为0.49.对磨副为Φ200 mm、厚度3 mm的铁制圆盘.将橡胶试样通过砝码压在铁圆盘上,转动铁圆盘来实现滑动摩擦过程,并通过传感器监测磨损过程中参数的变化.

图2 高速销盘式原位摩擦磨损试验机

试验工况参数设置如下:橡胶轮负载Fn选取10、20、30、40 N;滚动速度v选取1、2、3、4 m·s-1.每组试验时间为30 min,为减小试验误差,每组试验重复3 次.使用电子分析天平测量磨损质量.

3 结果与讨论

3.1 微观磨损现象

硫化丁苯橡胶和丁苯生胶的磨损模拟快照如图3 所示.

图3 磨损模型的模拟快照

从图3 可看到,硫化丁苯橡胶基体整体向滑动方向倾斜,在铁销带动下整体前移了一段距离,变形相对较轻.丁苯生胶基体在铁销作用下产生了严重的拉伸现象,变形强烈.另外,铁销表面黏附的丁苯生胶分子链比硫化丁苯橡胶多,即黏附现象更加严重.同时,橡胶分子链出现了解缠与拉 伸、黏附以及橡胶基体的破坏和剥离等现象,这些都是高分子材料磨损过程中发生的一些关键摩擦学现象,但是硫化丁苯橡胶在程度上较丁苯生胶要弱.因此,硫化交联可以减轻橡胶分子链对铁销的黏附,减少对橡胶表面的破坏.

定义橡胶基体的磨损率:以铁销中心为基准,定义21.6 Å×34.7 Å 线框,线框内的橡胶分子链视为被铁销黏附带走并离开橡胶基体的分子链,将框内橡胶分子链质量除以橡胶基体总质量,即为磨损率(表1).从表1 可看到,丁苯生胶和硫化丁苯橡胶的磨损率分别是12.8%和6.2%,硫化胶的磨损率仅为生胶的48.4%,即硫化橡胶比丁苯橡胶的耐磨性有显著提高.

表1 丁苯生胶和硫化丁苯橡胶磨损率对比

3.2 微观磨损机理分析

为了阐明硫化交联能够降低磨损率改善摩擦学性能的机理,分别计算并对比分析丁苯生胶和硫化丁苯橡胶磨损模型的径向分布函数(RDF)、均方回转半径和界面能,从摩擦学和纳观角度分析硫化丁苯橡胶的磨损机理.

3.2.1 黏附能力

径向分布函数定义为在一定半径范围内一个特定原子周围发现另外其他原子的概率,可以表征橡胶分子链在铁元素周围的附着情况.径向分布函数越大,说明铁原子周围发现橡胶分子链的概率越大,铁销附着的橡胶分子链也就越多.图4为2 种磨损模型铁销周围的径向分布函数,从图4可以看到,硫化丁苯橡胶的径向分布函数低于丁苯生胶.定义半径3~8 Å的空间范围为橡胶分子链的附着范围,可以发现2 种模型平均RDF 值分别为0.984 和0.889,硫化丁苯橡胶的RDF 值降低约10.7%,即铁销原子周围黏附的硫化橡胶分子链更少.说明较少的硫化橡胶分子链倾向向铁销移动,从而减轻了橡胶分子链的黏附效应,其抗磨损性能相对更好.

图4 铁销-橡胶径向分布函数

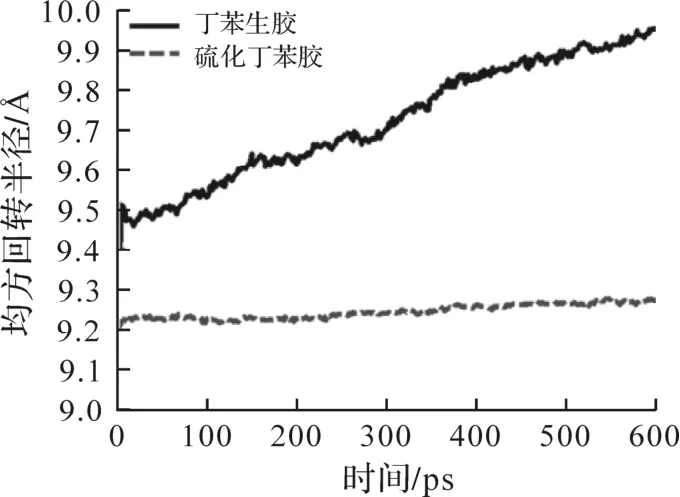

3.2.2 拉伸能力

均方回转半径通常用于描述聚合物分子链的构象特性,因此不仅可以表征分子链的尺寸,还可以预测分子链的拉伸和解缠能力(图5).由于铁销的犁削作用,2 种材料的橡胶分子链逐渐解缠与拉伸造成基体的变形与破坏.在磨损过程中硫化丁苯橡胶的均方回转半径经磨损后略微增大,由9.22 Å 增大到9.28 Å,增大了0.06 Å;而丁苯生胶的均方回转半径随着时间变化迅速增大,由开始阶段团聚状的9.52 Å 增大到拉伸状的9.95 Å,回转半径增大了0.43 Å,变化幅值是硫化丁苯橡胶的716.67%.说明硫化交联结构的存在限制了丁苯橡胶分子链在铁销犁削过程中的拉伸和解缠,使其结构更加稳定,因此均方回转半径变化微小,抗磨损能力增强.

图5 2 种橡胶的均方回转半径

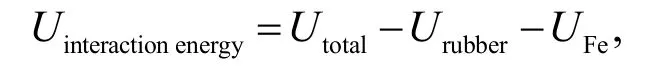

3.2.3 界面能

铁销在硫化丁苯橡胶基体表面刮擦发生磨损时,铁销表面铁原子与硫化丁苯橡胶分子链发生相互作用而产生能量.铁销与丁苯橡胶基体之间的界面能可以通过以下公式计算:

式中:Uinteractionenergy为铁销与橡胶基体间的界面能量;Utotal为磨损模型的总能量;Urubber为橡胶基体的能量;UFe为铁销的能量.

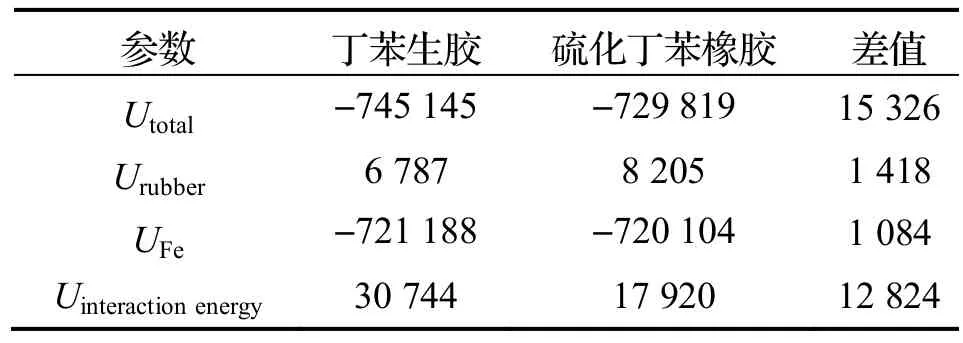

表2为2 种模型的界面能.从表2 可以看到,丁苯生胶的界面作用能比硫化丁苯橡胶模型高约71.6%.在磨损过程中,能量累积在2 种接触材料中使温度升高,导致橡胶分子链活动能力增强,运动更加剧烈,更有可能脱离橡胶基体,同时也增大了黏附的可能性.由于在磨损过程中硫化丁苯橡胶与铁原子的界面能相对较小,这使硫化橡胶表面原子的温升小于生胶,橡胶分子链活动能力偏弱,从而导致较低的磨损率.

表2 2 种磨损模型中橡胶与铁原子在摩擦 过程中的相互作用能 kJ·mol-1

3.3 界面因素对硫化丁苯橡胶微观磨损性能的影响

通过改变铁销移动速度和铁销压入橡胶基体的深度,研究滑动速度和划割深度对硫化丁苯橡胶微观磨损性能的影响.

3.3.1 滑动速度

图6为当铁销速度为0.05、0.10、0.15、0.20 Å·ps-1时,模型的最终模拟结果.从图6 可以看到,随着滑动速度的增大硫化丁苯橡胶在不同滑动速度下黏附、基体破坏和分子链拉伸等磨损现象并无显著变化,但是铁销包围的橡胶分子链逐渐减少,说明黏附效应逐渐减轻,分子链的拉伸程度变小.

图6 磨损模型在不同滑动速度下的最终模拟快照

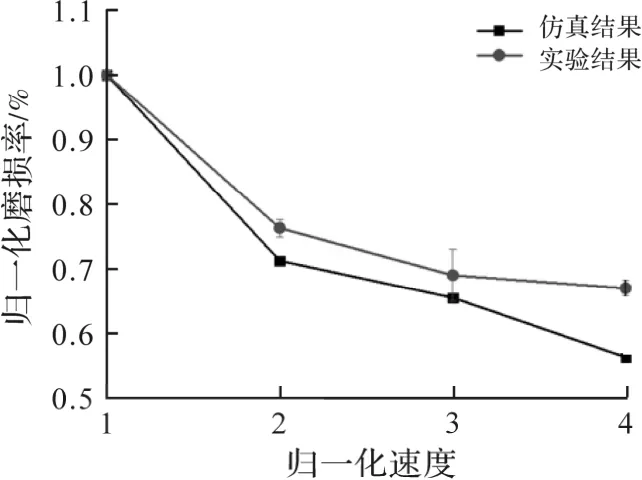

图7为硫化丁苯橡胶在不同滑动速度下实验和模拟的归一化磨损率.从图7 可以看到,模拟与实验结果具有一致性,磨损率均随铁销速度的增大而下降.说明滑动速度增大会导致橡胶磨损率的降低,宏观与微观尺度的结果具有一致性;同时,由于宏、微观尺度限制和橡胶宏观物性等原因,宏观尺度的磨损率要大于微观尺度.为方便比较,图7 已将模拟和实验条件下的初始磨损率和初始变量均进行归一化处理,图11 也进行了相同处理.

图7 硫化丁苯胶在不同滑动速度下的归一化磨损率

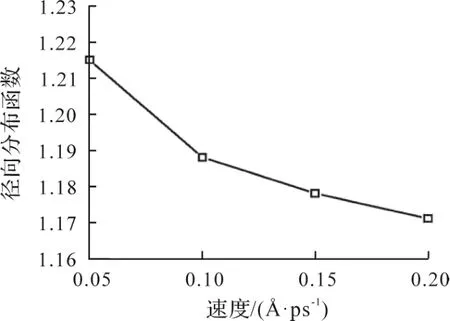

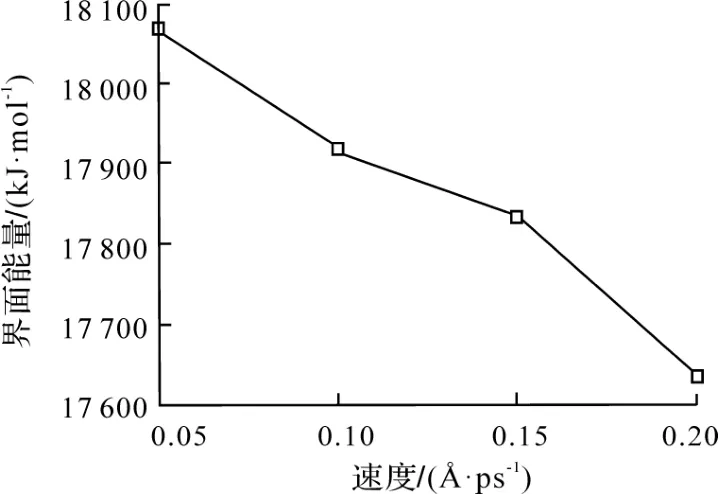

从图8 径向分布函数可以看到,随着铁销滑动速度的增大,径向分布函数从1.216 逐渐减小到1.170,说明橡胶分子链的黏附现象减弱,这与图6中磨损过程所反映的信息一致,说明硫化交联能够减小滑动速度对黏附效应的影响程度.另外,在模拟条件下,硫化橡胶与铁销的相互作用能从18 071 kJ·mol-1降至17 636 kJ·mol-1(图9).

图8 径向分布函数随速度的变化

图9 相互作用能随速度的变化

低相互作用能意味着较低的界面温度[20],黏附能力弱,分子链的活动性能差,从而使橡胶分子链具有较高的刚度和低的黏附性,使磨损降低.

3.3.2 压入深度

为研究铁销侵入深度对硫化丁苯橡胶磨损的影响规律,将铁销压入丁苯橡胶基体,保持环境温度为298 K,将铁销以0.1 Å·ps-1的速度沿x轴方向移动80 Å(图10).从图10可看到,铁销以不同的压入深度逐渐侵入橡胶基体内部,橡胶原子逐渐黏附在铁销的侧壁,并对侧壁产生一定的相互作用.

图10 磨损模型在不同压入深度下的最终模拟快照

硫化丁苯橡胶在不同压入深度下的实验和模拟归一化磨损率如图11 所示.从图11 可以看到,随着压入深度的增大,硫化丁苯橡胶的磨损率增大,与宏观实验定性一致.当压入深度小于2 Å,磨损量的变化幅度相对较小;当压入深度达到3 Å后,磨损量大幅上升.随着压入深度的增大,铁销的侧壁部分也与橡胶基体发生接触,即铁销与橡胶基质的接触面积相应增大,进而在黏着力的影响下使滑动过程承受更大阻力.

图11 不同压入深度下实验与模拟的归一化磨损率

从图12的径向分布函数可以看到,随着铁销压入深度的增大,径向分布函数从1.180 逐渐增大到1.281,说明橡胶分子链的黏附现象增强,这与图10 中磨损过程所反映的信息一致,说明铁销压入深度会增强分子链对铁销的黏附效果.另外,在模拟条件下,硫化橡胶与铁销的相互作用能从18 954 kJ·mol-1增加到21 318 kJ·mol-1(图13).高相互作用能意味着较高的界面温度[20],分子链黏附能力和活动性增强,从而使橡胶分子链具有较高的柔性和黏附能力,使磨损率升高.

图12 不同压入深度下铁销-硫化橡胶的径向分布函数

图13 不同压入深度下铁销-硫化橡胶的相互作用能

值得注意的是,虽然实验和模拟结果趋势一致,但由于宏微观尺度差异、模型简化和模拟理想化等问题,使用宏观尺度实验定量验证微观模型的模拟结果显然不够科学,因此模型模拟结果只能进行定性验证,且实验结果比模型计算结果明显偏大.不过,模拟计算结果可以很好地反映硫化橡胶抗磨损机理和影响规律,在微观尺度内为硫化对提高橡胶抗磨损能力的作用提供科学参考.

4 结论

(1)硫化使丁苯橡胶分子链的黏附能力和活动能力更弱,拉伸和解缠能力更强,磨损过程中界面累积能量更低,更不容易脱离橡胶基体,因此可以表现出更好的摩擦学性能,更强的抗磨损性能.

(2)随着速度的增大,硫化橡胶的磨损率降低,与宏观实验结果一致.这是由于硫化橡胶的原子径向分布函数值和相互作用能随着速度增大而降低,说明橡胶分子链的黏附能力和活动能力随着速度增加趋弱,温升更低,导致较低的磨损率.

(3)随着压入深度的增大,硫化橡胶的磨损率升高,与宏观实验结果一致.这是由于硫化橡胶的原子分布函数和相互作用能随压入深度的增大而提高,说明橡胶分子链的黏附和活动能力随速度增加而增强,基体温度更高,导致较高的磨损率.同时,铁销更多切入橡胶基体,也使接触面积变大,划割更多的橡胶基体,致使橡胶基体磨损率提高.