联络通道机械法修建的衬砌管片排版设计与姿态预测研究

2021-11-19朱瑶宏董子博

李 刚,朱瑶宏*,董子博

(1.宁波大学 土木与环境工程学院,浙江 宁波 315211;2.宁波用躬科技有限公司,浙江 宁波 315100)

近年来,随着城市建设的发展,城市隧道工程项目逐年增多,目前城市轨道交通建设中,规定两条单线区间隧道之间,当隧道连贯长度大于600 m时,应设联络通道[1].联络通道工法包括矿山法、冰冻法与机械法.为适应地下空间开发要求,减小联络通道施工影响,降低施工成本,缩短施工周期,机械法联络通道成为了建设的主流方向[2],其在地质复杂、埋深过深或施工条件受到严苛限制的工程中具备显著优势.在掘进施工前,需要对隧道进行排版选型以用于工程量的确定与材料的预制;在掘进施工中,还需要根据现场施工实际条件不断对未来几环管片的排版选型做出调整.联络通道管片环的点位多、位置特殊,需要对推进曲线精准计算来拟合设计曲线,不正确的点位选取会引起主机偏离过大、成型管片破损等后果.管片点位的选择也可以通过楔形角、楔形量的旋转来实现,使得姿态实现精准有效调整并满足各类型设计的线路要求,同时可以对掘进姿态偏差进行有效预测.因此对机械法联络通道通用衬砌环管片的点位选择与姿态预测计算的研究具有极其重要的意义.

针对上述问题,国内学者做了相关研究,刘凤华[3]通过考虑油缸行程差、盾尾间隙与拼装点位选取推出管片选型表达式;宋瑞恒[4]通过管片环的超前量几何性质计算平面坐标;张文萃等[5]分析计算了管片排版时应考虑的因素;张志华等[6]通过确立局部坐标系描述管片排版信息;潘国荣等[7]通过分析设计轴线、盾构推进既成轴线和管片成型轴线之间的关系,提出一种通用型管片的纠偏方法;刘欣等[8]通过对标准环+转弯环的双面楔形管片类型选择和拼装点位选取进行公式推导;静茹等[9]以宁波轨道交通1 号线为基础提出综合考虑施工因素的管片点位计算方法.然而应用于联络通道的盾构通用管片姿态预测方法还未出现,且与主隧道盾构管片姿态预测方法不同,以往的研究只能参考.

目前,青岛、宁波、杭州和福州等城市轨道交通建设的联络通道都采用了机械法工法,联络通道施工均基于主隧道施工过程分析,关于机械法联络通道管片环排版的研究较少.由于该工法采用无铰接盾构机型、施工狭小等特点导致调整空间余量小,主隧道施工模式无法适用.为此,本文针对机械法联络通道管片组合排版,提出一种管片预排版与预测方法,可提供逐环精准化测量调整.

1 联络通道管片设计参数

机械法联络通道采用楔形环通用管片,楔形角 4′43.72″,楔形量 8.66 mm,管片环最宽处为554.33 mm,中部宽度550 mm,最小宽度545.67 mm,厚度250 mm,环宽550 mm,共有10个拼装点位,管片拼装点位由封顶块中线位置来定义,如图1(a)所示.衬砌环共分为5 块,由1 块封顶块F,2块邻接块L1、L2,2 块标准块B1、B2 组成,最大楔形量位于封顶块F的腰部,通过主机上的拼装机形成一个整环,如图1(b)所示,其中F块的点位选择决定了整个通用环管片的姿态.

图1 管片拼装点位与整环示意

1.1 各点位方向超前量

拼装后各点位方向超前量为

式中:hny为垂直超前量,mm;hnx为水平超前量,mm;n为拼装点位.其中上下与左右的超前量互为相反值.以1 号点位为例,衬砌通用环管片的拼装点位分布特殊,导致1 号点位的超前量与楔形量没有直观的换算.当管片拼装在1 号点位时,上超前量-4.12 mm,下超前量4.12 mm,左超前量1.34 mm,右超前量-1.34 mm,如图2 所示.

图2 1 号点位超前量计算简图(单位:mm)

1.2 各点位方向变化量

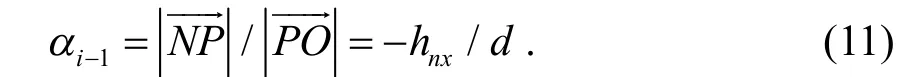

拼装时各点位的拼装管片轴线与相邻管片接触面上的交点位于同一圆周上,各点位管片拼装后方向变化为

式中:θ为垂直坡度变化;α为水平角度变化;d为管环外径,mm.计算结果见表1.

表1 机械法联络通道通用管片参数对照

2 联络通道管片排版设计与姿态预测

2.1 机械法联络通道工法准则

盾构机每一次前行的距离为一环管环长度,与掘进的土体长度等同.管片拼装是一种连续头尾相接的排列,即前一环的始端面与当前环尾端面相接,两者轴线方向一致.在盾构机掘进的过程中,应该严格遵守不破、不裂、不沉、不隆、不渗的“五不”原则,严格控制盾构掘进姿态,管片排版与盾构掘进姿态相互影响.因此机械法联络通道需要制定拟合出一种用于指导联络通道管片排版施工的方法.

2.2 盾构掘进姿态与管片排版

2.2.1 基本思路与假定

依据当前环管片与设计轴线的偏差量和角度情况,分析得到纠偏所需的水平角度、垂直角度以及超前量,通过分析设计轴线、实际推进轴线与管片环轴线三者之间的关系,进而得出联络通道管片的排版.管片进行预排版时,首先收集盾构隧道工程的现有数据.由于机械法联络通道是在已成型的主隧道内进行掘进施工,左右线主隧道中预留复合管片,连接两侧洞门的中心点,可以对整个工程线路有所了解,设计坡度、设计角度等都会对排版及姿态产生影响.由点位选择确定各方向超前量,通过该点位的坡度值由前一环坡度与前一环点位选择产生的坡度变化决定,同理,水平角度由前一环角度与前一环点位选择产生的角度变化决定;当前环竖向坡度变化与水平角度变化可以影响垂直和水平方向中盾处的偏差,继而通过相似三角形原理得到两个方向的切口与盾尾处姿态.

假定1推进设计曲线、盾构机实际推进曲线及管片排版曲线初始位置皆相同.

假定2推进开始前油缸行程差为0.

假定3初始处盾构机水平方向与垂直方向各位置已知.

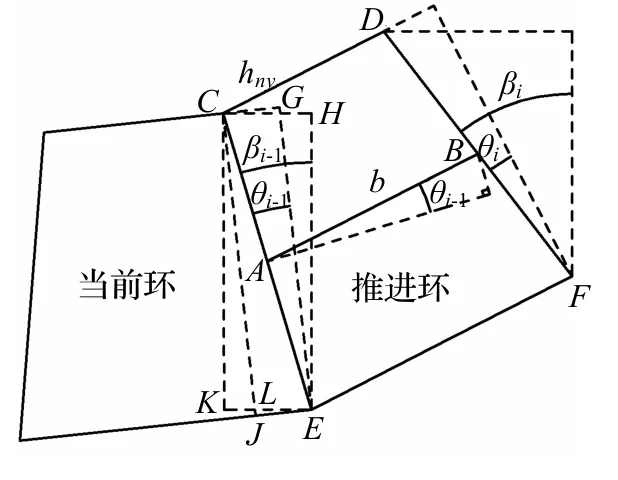

2.2.2 几何关系

从图3 中可以看出,由于机械法联络通道管片为等腰双面楔形,因此AB长度为管片环宽b,则

图3 管片拼装竖向坡度分析

式中,(x1,y1,z1)、(x2,y2,z2)分别为A、B点坐标.

计算管片拼装点位选择后的坡度变化θ.根据不同点位竖向超前量的三角关系,可得:

式中,i-1为当前环号.

计算当前环的坡度,由相似三角形关系可得:

由此可以得到△CKE,依据全等三角形几何理论,得出△CHE的三边边长.∠CEH为当前环的竖向坡度:

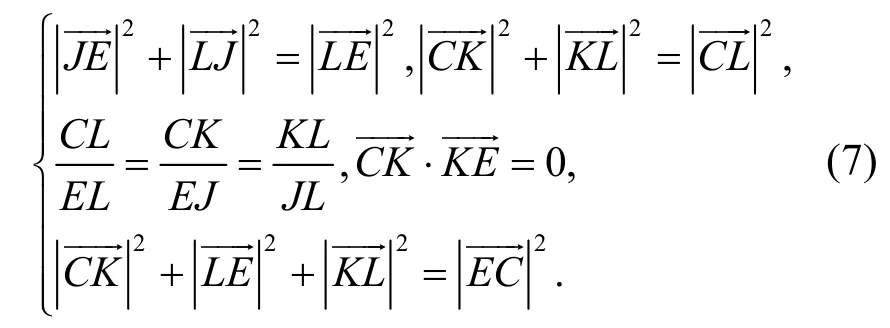

由于当前环的拼装点位选择产生的坡度变化,当拼装环掘进时,管片姿态预测判断需要对已成型环的累计坡度进行计算得到推进环的坡度,依次选择管片拼装叠加.可得推进环拼装完的坡度值,即

式中,i为推进环号.

依据计算得到的坡度,结合当前环姿态中盾处的垂直位置ybi-1,可以预测得推进环中盾处垂直方向的姿态位置ybi,即

通过对图4 分析可知,计算管片拼装点位选择后的水平角度变化α与竖向物理量计算同理,根据不同点位水平向超前量的三角关系,可得:

图4 管片拼装水平角度分析

计算当前环的角度,根据相似三角形关系,在△MNO中,∠MNO为当前环的水平角度,可得:

由于当前环的拼装点位选择产生的水平变化,当拼装环掘进时,管片姿态预测判断需要对已成型环的累计角度进行计算得到推进环的角度,即

水平方向推进完成后中盾处的水平姿态预测可以通过当前环的水平角度、当前环选择点位产生的水平角度变化得到,即

2.2.3 拟合隧道设计曲线

管片排版设计的基本准则是拟合隧道设计线路,根据基本假定1,在盾构推进过程中,导向系统姿态由推进设计曲线、盾构机实际推进曲线以及管片排版拼装曲线三者相互影响、相互比较产生.正常推进时,后两者应与设计曲线拟合;在调整纠偏阶段,由测量系统得到设计曲线与实际曲线之间存在的竖向与水平向误差,管片排版应与盾构实际推进曲线拟合.

2.2.4 盾构机姿态预测

根据假定2,推进开始前各向油缸行程差为0,当第一环推进时,盾构机实际推进姿态与设计曲线拟合;拼装完一环,由于拼装点位的选择不同,会形成不同的水平角度与竖向坡度;后一环依据此角度与坡度进行推进,便可预测下一环推进时的盾构机姿态.推进环拼装完成,推进环便成为当前环依次进行,通过对管片进行排版选择,可得到完整的姿态预测,对整个工程有更加统筹的认识.

由此得到的姿态可以视为盾构机中盾处的姿态,通过几何关系可以得到盾尾与切口的垂直及水平方向相对于设计曲线的偏差,如图5 所示.

图5 各方向位置关系

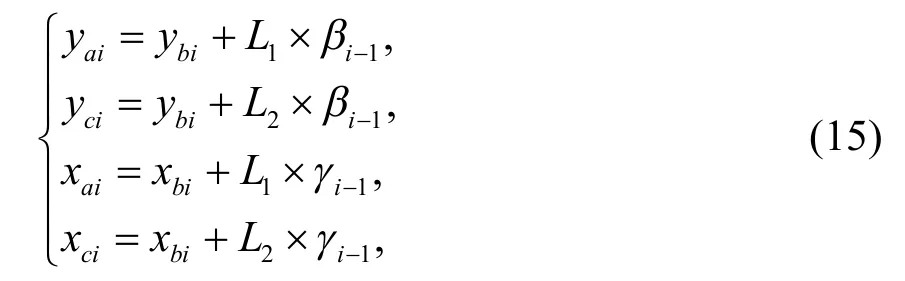

已知中盾处姿态位置,可计算得

式中:yai、yci分别为垂直方向切口、盾尾位置;xai、x ci分别为水平方向切口、盾尾位置;L1为刀盘至中盾处距离;L2为中盾至盾尾距离;βi-1为垂直方向当前环坡度;γi-1为水平方向当前角度.

设计图纸中可以分为直线、缓和曲线与圆曲线3 种,根据盾构机各处位置以及对应设计轴线之间的偏差,可以得到盾构机水平与垂直方向的姿态偏差值:

式中:Δxa、Δxb、Δxc依次为水平方向在切口、中盾、盾尾的姿态偏差值;Δya、Δyb、Δyc依次为垂直方向在切口、中盾、盾尾的姿态偏差值;相应位置的设计轴线坐标为(xia,xib,xic)与(yia,yib,yic).

3 工程实例分析

以福州地铁5 号线帝~螺区间机械法联络通道工程为例对计算方法进行验证,该工程横穿福州帝封江,主隧道从西向东下穿农田、帝封江及螺洲立交,联络通道穿越的地层主要有淤泥质土、淤泥质粉细砂交互层、淤泥夹砂.工程使用直径3 290 mm的土压平衡盾构,管片外径为3 150 mm,刀盘至中盾处距离为2 310 mm,中盾至盾尾距离为1 850 mm.工程中采用楔形通用环管片排列组合拼装方式,衬砌环间采用错缝拼装.总计62正环(4环钢管片和58 环混凝土管片),8 环负钢环包括始发端6 环、接收端2 环(均在工程结束后行拆除).隧道设计轴线连接始发端与接收端,呈直线型,联络通道里程左线DK33+251.63(右线DK33+250.00),线间距39.1 m,隧道中心埋深12.5 m.该联络通道采用盾构法施工,联络通道路线如图6 所示.依照大地坐标系,接收端与始发端高差432 mm,水平差984 mm.10个点位管片环拼装效果如图7 所示.

图6 机械法联络通道施工示意(单位:mm)

图7 10个点位管片环拼装效果

为避免盾构机姿态调整过大导致管片破损,决定对既有区段进行抬升,增加盾尾间隙,从而增大调整空间.为保证抬升联络通道区间的安全性,按照实时监控、即时调整的方针进行.根据11~16环的沉降情况设定所需量以及防止浆液流至盾体,注浆范围为6~14环,总计9 环,利用联络通道下部3个注浆孔(K5~K7)对注浆范围区域进行加固抬升.

采用双液浆微扰动注浆工艺,A 液为单液浆,水灰比1:1;B 液为水玻璃,根据进场水玻璃情况调配水玻璃溶液,A、B 液按体积1:1 混合后凝固40~60 s,水玻璃原液与水按2:1的比例稀释.注浆方式为注浆压力与注浆方量双控模式,注浆压力需控制在0.2~0.6 MPa 以内,如超过0.6 MPa 则停止注浆.为减少管片局部受压过大,所有区域均采用跳点注浆的方式.

各环注浆量与抬升量的关系如图8 所示,注浆前期由于距当前施工段有一定距离,抬升量较为稳定,最小抬升量为6 mm,出现在第6 环,靠近盾尾处注浆累计抬升量最大值为16 mm,出现在第14 环处,抬升效果明显,满足工程调整需求.

图8 调整阶段注浆分布及其与抬升量关系

采用本计算方法与实际工程中拼装点位选择下姿态偏差模拟进行对比分析.试验选取第17~36环共20 环作为样本.依据计算排版设计,通过计算各位置姿态偏差和超前量得到机械法联络通道拼装结果,见表2.样本管环没有出现漏水、破损等施工现象.具体对比结果如图9 所示.

表2 17~36 环机械法联络通道拼装结果

图9 姿态模拟与实际比较

从排版结果可以看出,17 环至27 环采取上点位的拼装,同时1、10 点位交替拼装保证了在垂直方向上姿态纠正的效果,也确保了水平方向的平稳.后续9 环采用3、8 点位交替拼装,各方向的平稳使得盾构机与成型隧道通过直线段推进.

从图9 可以看出,在盾构推进时,盾构机位于切口、中盾、盾尾处垂直姿态与水平姿态偏差在排版组合设计下与理论设计存在较小的误差,误差在10 mm 左右,整体趋势一致,水平方向在29 环切口处出现最大误差,误差为11 mm,垂直方向在22 环切口处出现最大误差,误差为12 mm.在预排版计算方法的设计排版之后,姿态得到了较大的纠正,垂直方向与水平方向的切口、中盾和盾尾处姿态偏差均控制在50 mm 以下.机械法联络通道根据此方法对管片排版施工,在施工效率得到保证的前提下,满足盾构法规范[10]对盾构法联络通道施工质量标准中关于姿态竖向轴线偏差与水平轴线偏差不超过±50 mm的误差值要求.

上述两者姿态存在一定误差的可能影响因素有施工地层地质发生突变、盾构机操作手对机具参数的不合理选择等,因此,为了能够最大限度地保证工程质量,还需加强地质勘探,规范操作手施工.

4 结论

本文通过分析研究机械法联络通道管片的几何关系,提出了一种管片预排版与姿态预测方法,明确了管片排版时拼装点位选择对盾构推进姿态的影响.由管片与轴线角度关系以及盾构机主机观测点的位置关系,分析得到姿态偏差情况,从而可以对管片进行预排版计算分析,又以福州地铁5号线机械法联络通道区间为例,验证了该方法的可靠性,得到以下结论:

(1)在确定当前环坡度及盾构机姿态后,采取迭代式对推进环推进过程中姿态加以分析计算,这种方法计算方便,从而可选择最佳的拼装点位,降低姿态偏差,进而提高施工质量与掘进效果.

(2)通过对实际工程案例的计算验证分析,本文提出的计算方法与设计目标线路偏差在毫米级,准确性得以验证,可以辅助设计院开展管片结构的设计,并指导盾构法联络通道的施工.

(3)机械法联络通道选型必须每环都精准化,任何一环的错选都需要使用多环进行调整纠偏,总体以油缸行程差与盾尾间隙为辅,理论排版为主,施工时避免出现油缸行程差过大,进而影响成型通道管片以及盾构机推进姿态.