某铁矿预破碎系统增设与优化

2021-11-18黄荣庆

黄荣庆

(福建马坑矿业股份有限公司)

某铁矿选矿厂原设计给矿粒度500~0 mm,原矿仓顶部格栅为现场制作,孔尺寸为410 mm×430 mm。受采矿工艺等因素影响,井下采出矿石粒度较粗,+500 mm约占25%。对于大于筛孔尺寸的大块,采用挖掘机带液压锤进行改小,费时费力,还存在安全隐患;并且大块在原矿仓中易起拱堵塞,影响顺利供矿和生产的稳定。

为实现生产线的顺利供矿、提高系统的稳定性和经济效益,在反复论证的基础上确定将格栅尺寸改为1 200 mm×900 mm,使进料矿石最大尺寸可达800 mm;增设预破碎系统,使最大排料粒度不超过200 mm,即新增预破碎系统[1-2]。

1 预破碎系统流程

预破碎系统设备形象流程见图1,主要包括新建钢构原矿仓、振动喂料机、颚式破碎机、胶带输送机。

2 工艺优化

(1)取消新建钢构矿仓上格栅。原计划在新建钢构矿仓上安装750 mm×750 mm格栅,试生产发现采出矿石完全能顺利从矿仓进入破碎腔,为简化生产环节,使流程更顺畅,决定新建钢构矿仓上不装格栅。生产实践表明,取消新建钢构矿仓上的格栅能使流程更顺畅、稳定。

(2)解决预破碎产品粒度过大问题。预破碎排料粒度过大,造成中碎卡料堵矿,曾一度使用C100型颚式破碎机进行二次破碎。通过摸索,发现控制颚式破碎机的排矿口尺寸,并控制破碎腔料位能解决该问题,即将颚式破碎机排矿口上限控制在不超过100 mm,破碎腔料位控制在不超过2/3,可以将排矿粒度控制在160~0 mm,满足中碎给矿粒度要求。3个月的试运行表明,生产顺畅,故拆除了C100型颚式破碎机。

(3)解决电机频繁过载、跳闸问题。由于颚式破碎机不能带料启动,当颚式破碎机腔体内有料时,只能进行人工清理。人工清理不仅不安全,而且速度慢,影响生产效率。经分析、研究,认为主要原因是颚式破碎机电机功率(110 kW)不足,选用245 kW电机后,生产运行情况良好。

(4)破碎车间降尘。颚式破碎机的入料和排料过程均产生大量的粉尘,试运行期间破碎厂房粉尘过大,既影响工人的身体健康也影响大气环境。在充分调研的基础上,增设了碎矿除尘系统[3]。生产实践表明,除尘系统运行情况良好。

(5)改善振动喂料机给料状况。由于现场采用汽车卸矿,会对料仓产生冲击,空仓情况下矿块会从料仓出口飞溅出来。针对该情况,在矿仓料进入振动喂料机处悬挂废旧履带链节,把链条联接起来,并在中部绑上旧的磨机衬板,见图2。

(6)颚式破碎机自动加油。颚式破碎机注油点较多,运行过程中润滑要求较高,频繁加油会增大工人的劳动强度,若加油不及时,会影响设备工作状况和使用寿命。针对这一情况,现场增设了1台电动加油机。生产实践表明,自动加油可以减轻工人的劳动强度,保障润滑效果。

3 改造后运行效果分析

改造后,现场撤了原矿仓破碎锤,颚式破碎机电机功率由110 kW提高至245 kW,新增0号皮带电机功率45 kW,总装机容量增加180 kW;弃用破碎锤可相应节省挖掘机和破碎锤的材料、油料、修理等费用;不使用格栅也就节省相应格栅制作、安装及更换费用;不需爆破疏堵也就节省相关的火工材料等费用。

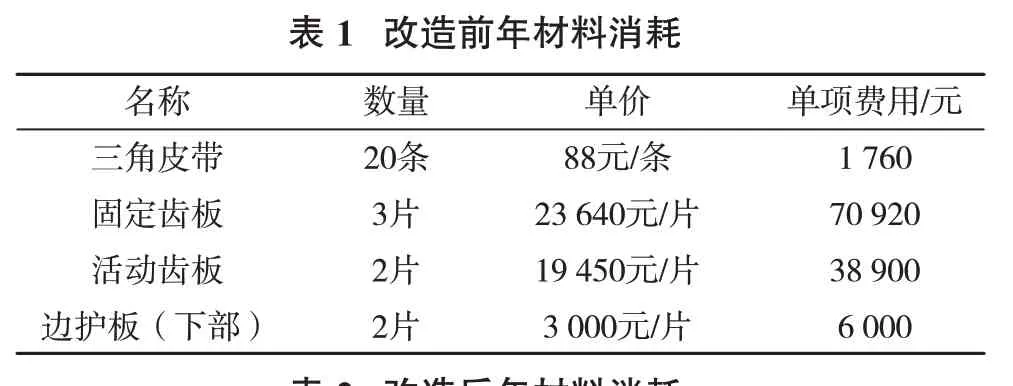

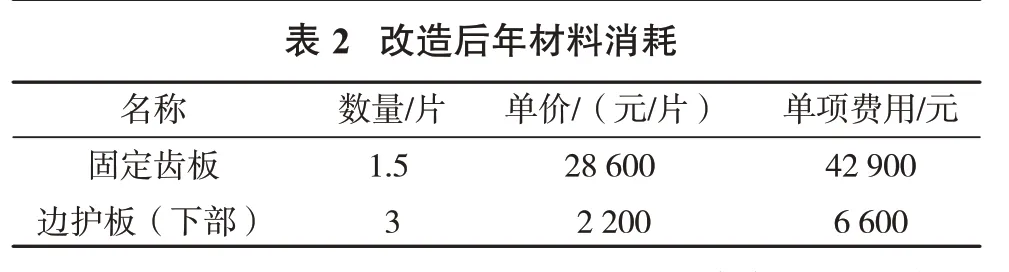

改造后生产流程顺畅,生产平稳,最高日处理量达2 037 t。改造前后颚式破碎机运行台时能力从122.04 t/h提高至304.44 t/h,材料消耗见表1、表2。

?

?

从表1、表2可以看出,改造前年材料消耗117 580元,改造后49 500元。

改造后处理能力提高149.46%,材料消耗降低57.9%。

4 结论

(1)改造后预破碎系统进料最大粒度可达800 mm,最大排料粒度不超过170 mm,台时处理能力从122.04 t/h提高至304.44 t/h,处理能力提高149.46%。

(2)运行成本显著下降,改造前年材料消耗117 580元,改造后49 500元。

(3)预破碎系统建设是成功的,达到预期目标,对类似矿山有借鉴意义。