河南某钼矿球磨机钢球配比优化研究及应用

2021-11-18高玉和

高玉和

(伊莱特能源装备股份有限公司)

球磨机作为重要的磨矿设备,被广泛应用于各选厂,其通过运动的筒体在摩擦力的作用下带动介质在磨机内部周期性运动,原料从筒体一端进入,在磨矿介质的冲击、研磨和压碎作用下从筒体的另一端排出[1-3]。

长期以来,为提升球磨机的磨矿能力、改善磨矿效果,业界在磨机衬板参数、介质参数、助磨剂等方面开展了大量的工作。在不改变其他磨矿条件的情况下,调整钢球尺寸及配比具有易实施、经济投入低等优点,成为推动球磨机磨矿指标优化的重要手段[4]。

目前,国内围绕球磨机钢球配比优化开展了大量的工作,也取得了显著成果。张谦等[5]的研究表明,优化球磨机钢球配比,在处理量相当的情况下磨矿细度可以提高10.68个百分点,磨矿技术效率提高3.35个百分点。郑竞等[6]的研究表明,改善球磨机钢球配比,球磨机磨矿效率提高6个百分点、单位功耗降低0.42 kWh/t。黄胤淇等[7]的研究表明,采取改变钢球配比的方式,使选矿厂铜回收率提高了3.70个百分点,球耗降低了0.032 kg/t。杨森等[8]的研究表明,优化钢球配比可以使磨矿产品0.1~0.01 mm粒级产率提高2.28个百分点,铜精矿回收率及品位分别提高1.34、0.94个百分点。马帅等[9]的研究表明,改善钢球配比后,磨矿产品0.15~0.010 mm与0.10~0.028 mm级别产率分别提高2.98、0.57个百分点,过磨情况得以改善。

某钼矿高压辊磨产品经湿筛,筛上进入ϕ4.8 m×7.0 m球磨机(球磨机与水力旋流器形成闭路),筛下经水力旋流器分级,沉砂返回φ4.8 m×7.0 m球磨机再磨,溢流进入浮选作业。为改善球磨机磨矿效果,以ϕ4.8 m×7.0 m球磨机钢球为研究对象,开展钢球尺寸及配比优化研究。

1 试验原料

在采场选取6块尺寸大于200 mm×200 mm×200 mm的矿石进行力学性质测定;取选矿厂振筛机筛上及筛下、球磨机排矿、水力旋流器沉砂和溢流,在实验室开展相关试验及分析,水力旋流器返砂与振筛机筛上入磨试验质量比为15.5∶1。

2 试验方案

(1)粒级分析。+2.5 mm物料干筛,-2.5 mm物料湿筛,-0.074 mm物料水析。

(2)试验。实验室试验及工业试验按实际生产情况设置磨矿试验条件,且保证在单一因素发生变化的情况下进行对比试验。磨矿试验条件见表1,为确定推荐方案是否可以带来最佳磨矿效果,设置多组对比试验,磨矿对比试验方案见表2。

?

3 试验结果与分析

3.1 实验室试验

3.1.1 力学性质分析

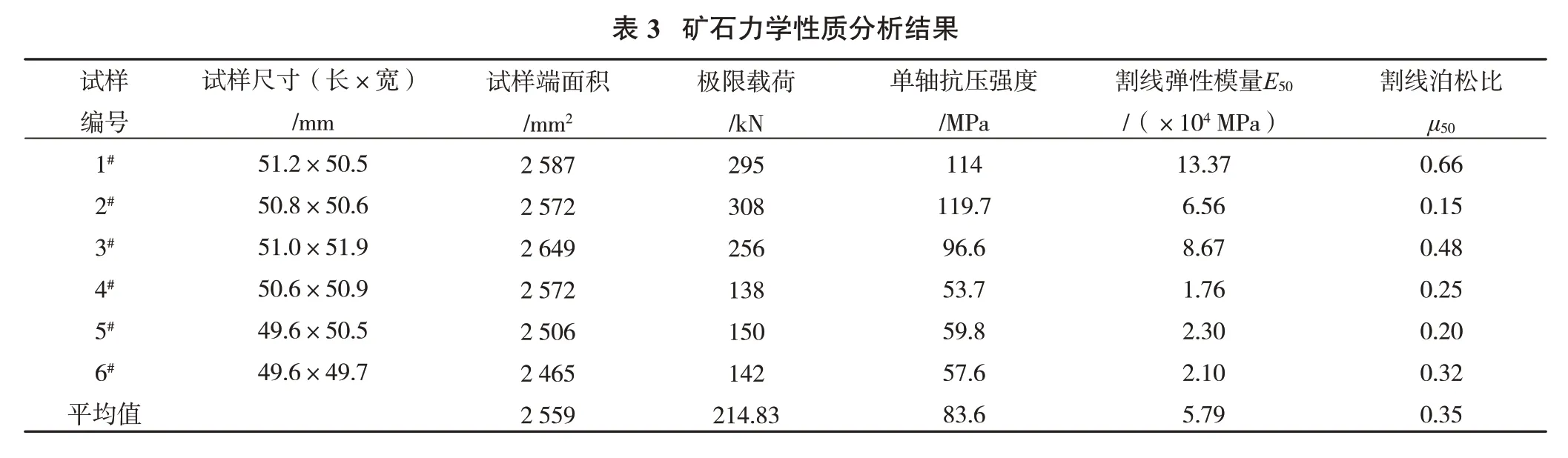

?

矿石的力学性质是矿石受到外力时表现出的性质,为确定适宜的钢球尺寸及配比,需综合考虑矿石间的力学性质差异。矿石力学性质分析结果见表3。

由表3可以看出:①矿石单轴抗压强度5.37~119.7 MPa、平均83.6 MPa,根据单轴抗压强度计算普氏硬度系数为5.37~11.97、平均8.36,属于硬度差异大的矿石,说明矿石易过磨,且对破碎力的承受能力差异较大;②矿石弹性模量(1.76~13.37)×104MPa、平均5.79×104MPa,说明部分矿石脆性较大;③矿石泊松比0.66~0.15、平均0.35,说明矿石总体韧性较大,可磨性较差。

?

3.1.2 球磨机磨矿系统产品粒度分析

选厂振筛机筛上及筛下、球磨机排矿、水力旋流器沉砂和溢流粒度组成见图1。

由图4可以看出:①筛上最大粒度7.68 mm,筛上、筛下-0.074 mm产率分别为5.56%与46.95%。②旋流器沉砂最大粒度2.07 mm,-0.2 mm产率43.09%,说明旋流器分级效率偏低,不利于减少过粉碎。③球磨机给矿+0.2 mm产率59.13%,球磨机排矿+0.2 mm产率53.67%,磨矿作业仅减少+0.2 mm产率5.46个百分点,新生成-0.074 mm产率6.13%,-0.010 mm产率占整个-0.074 mm粒级的19.0%,产品过粉碎现象严重,不利于后续选别作业。磨矿效果不理想,因此,需对钢球尺寸及配比进行优化。

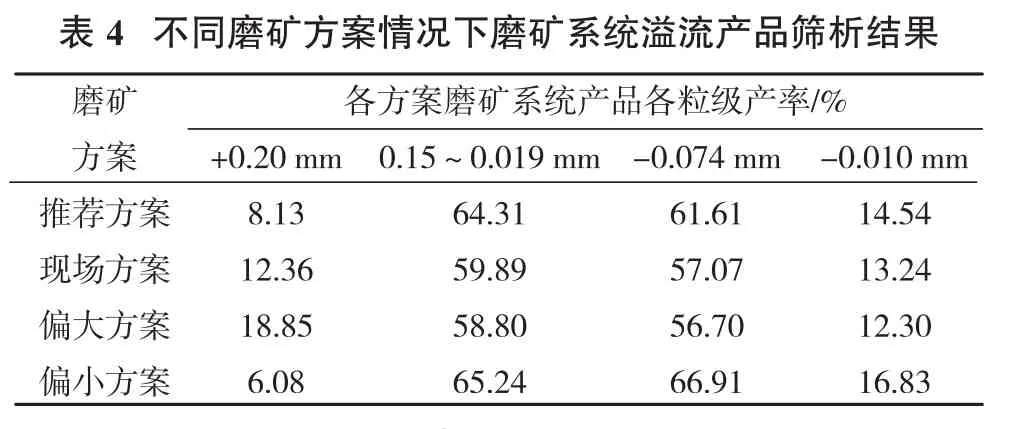

3.1.3 不同磨矿方案情况下磨矿系统溢流产品粒度分析

产品粒度可以表征产品的粉碎程度,将矿石粒度划分为多个粒级进行指标评价,+0.20 mm粒级含量判明磨碎粗粒能力,0.15~0.019 mm粒级含量判明易选级别的生成情况,-0.074 mm粒级含量判明细磨能力,-0.010 mm粒级含量判明过粉碎情况。不同磨矿方案情况下磨矿系统溢流产品筛析结果见表4。

?

由表4可以看出:①与现场方案相比,推荐方案溢流产品+0.20 mm减少了4.23个百分点,-0.010 mm粒级产率减少了1.30个百分点,-0.074 mm与0.15~0.019 mm粒级产率分别提高了4.54、4.42个百分点,推荐方案在保证磨矿细度的前提下,可以获得更多中间级别的产品。②与其他方案相比,偏大方案溢流产品-0.010 mm粒级产率最低,但+0.20 mm粒级产率最高,达18.85%,-0.074 mm、0.15~0.019 mm粒级产率均低于其他方案,这与偏大方案平均球径大有关,保持充填率不变的条件下钢球数量少,降低了矿石与介质有效碰撞的次数,因而总体磨矿效果偏差。③与其他方案相比,偏小方案溢流产品+0.20 mm粒级产率6.08%,在所有方案中最低;0.15~0.019 mm粒级产率65.24%,在所有方案中最高,较推荐方案高0.93个百分点;-0.010 mm粒级产率16.83%,较推荐方案高2.29个百分点,过粉碎现象严重,这是由于偏小方案钢球平均直径较小,介质研磨面积大,磨矿以研磨为主,加剧了过粉碎级别的产生。

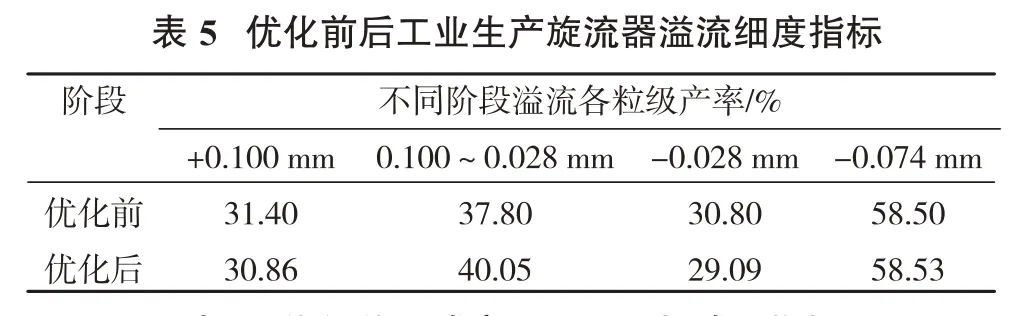

3.2 工业生产结果与分析

2017年—2019年在选厂开展了工业试验,主要考察了旋流器溢流粒度、磨机处理量、钢耗指标。考察以+0.100 mm和-0.028 mm为难选级别,0.100~0.028 mm为易选级别,-0.074 mm粒级产率为磨矿细度考核指标,考核指标见表5、表6。

?

?

由表5可以看出:钢球尺寸及配比优化后,旋流器溢流+0.100 mm粒级产率由31.40%降低至30.86%,0.100~0.028 mm粒级产率由37.80%提高至40.05%,-0.028 mm粒 级 产 率 由30.80%降 低 至29.09%,有效改善了磨矿产品粒度组成,实现了中间粒级产率提高、两头粒级产率降低的优化目标。

由表6可以看出:球磨机处理量由7 719 t/d提高至11 882 t/d,增产约54%;钢球单耗由0.95 kg/t降低至0.40 kg/t,降幅约58%。

可见,将现场ϕ4.8 m×7.0 m球磨机的钢球直径80、70、60、50、40 mm,配比20∶30∶25∶10∶15,优化为直径80、70、50、40 mm,配比15∶25∶30∶30,可以改善磨矿产品粒度组成,提高球磨机处理量,降低球耗。

4 结论

(1)某钼矿石单轴抗压强度53.7~119.7 MPa、平均83.6 MPa,属于硬度差异大的矿石,矿石易过磨,且对破碎力的承受能力差异较大;矿石弹性模量(1.76~13.37)×104MPa、平均5.79×104MPa,说明部分矿石脆性较大;矿石泊松比0.66~0.15、平均0.35,说明矿石总体韧性较大,可磨性较差。

(2)针对矿石磨矿效果不理想问题,不同磨矿方案情况下,与现场方案相比,推荐方案溢流产品+0.20 mm粒级产率较低,-0.074 mm与0.15~0.019 mm粒级产率较高,适于选别的中间级别更多;偏大方案溢流产品-0.010 mm粒级产率最低,但+0.20 mm粒级产率最高;偏小方案溢流产品+0.20 mm粒级产率最低、0.15~0.019 mm、-0.010 mm粒级产率均高,过粉碎现象严重。因此,总体推荐方案较好。

(3)钢球尺寸及配比优化后,旋流器溢流+0.100 mm粒级产率由31.40%降低至30.86%,0.100~0.028 mm粒级产率由37.80%提高至40.05%,-0.028 mm粒级产率由30.80%降低至29.09%,有效改善了磨矿产品粒度组成,实现了中间粒级产率提高、两头粒级产率降低的优化目标。

(4)钢球尺寸及配比优化后,球磨机处理量由7 719 t/d提高至11 882 t/d,增产约54%;钢球单耗由0.95 kg/t降低至0.40 kg/t,降幅约58%。

(5)现场ϕ4.8 m×7.0 m球磨机的钢球直径由80、70、60、50、40 mm优化为80、70、50、40 mm,配比由20∶30∶25∶10∶15优化为15∶25∶30∶30,可以改善磨矿产品粒度组成,提高球磨机处理量,降低球耗。