井下颚式破碎机基础频繁失效研究与改进

2018-08-20何铁牛王晋岩耿永泉

何铁牛,刘 朋,王晋岩,耿永泉

(太原钢铁(集团)有限公司峨口铁矿,山西 代县 034207)

1 前言

峨口铁矿三号溜井及Ⅲ峒破碎运输系统于2013年7月建成,8月正式投产。主要承担北西采场新建三号溜井井下破碎及长距离、大坡度的皮带运输作业,到2017年底累计生产运输矿石5 000万t左右。

Ⅲ峒井下破矿及皮带运输系统设计安装井下进口颚式破碎机,型号为CT6080杰弗朗,即复摆式破碎机,规格为80英寸×60英寸,即2 032mm×1 524mm,配用6 000V高压电机YRKK4503- 6,额定转速980r/min,功率400kW,破碎机破矿主轴转速为200r/min,排矿口为160~280mm,机器重量155.8t,生产厂家为中外合资厂,主要用于井下铁矿石破碎作业。井下颚式破碎机的工作主要是两种衬板,一种定颚衬板,垂直或上端略外倾,固定在定颚机体前壁上,共2块;另一是动颚衬板,位置倾斜,固定在动颚机体上,共2块,与定颚衬板形成上大下小的破碎腔(工作腔)。动颚对着定颚作周期性的住复运动,时而分开,时而靠近,分开时,铁矿石进人破碎腔,被破碎的铁矿石由于自重从下部排出。靠近时,使在动颚、定颚衬板的物料受到挤压、弯折和劈裂作用而破碎。颚式破碎机最大给料粒度910~1 310mm,排料粒度240~310mm。通过3年多的使用发现颚式破碎机基础部故障频繁、振动大,生产效率低,被动抢修多,抢修任务量大,是制约峨口铁矿井下生产的瓶颈。

2 基础部改进前使用情况及存在主要问题

2013年8月Ⅲ峒C6080颚式破碎机投产,运行至2013年12月,颚式破碎机动颚体轴承非正常损坏,造成308h故障停机,严重影响生产,造成40万元的轴承损坏。经分析得知原因,一是给矿口距颚式破碎机机口高度过高,下落的矿石直接冲击动颚体上部,矿石对动颚体轴承造成巨大冲击载荷和隐形伤害。需要减少给矿高度即适当提高颚式破碎机基础来解决过大的冲击载荷;二是新颚式破碎机安装时,直接安装在水泥地面上,载荷主要集中在4个基础螺丝附近,使地脚螺栓损坏频繁;三是基础地面为普通灌浆料浇筑,强度偏低,日常生产中颚式破碎机破矿时,强大破矿力会使机体遭受强大冲击,基础下沉、振动大,导致颚式破碎机移位,基础螺栓被剪断,处于不稳定运行状态,需经常停机紧固调整。尽管后期在颚式破碎机底座下增加斜铁固定,但效果不明显。要想从根本上解决此问题,经过多次计算与研究,需重新浇灌基础,同时在颚式破碎机下方增加新的钢底座,增加地脚螺栓,将巨大载荷均匀分布在地面上,使颚式破碎机破矿更加稳固,保证日常运行平稳。

新Ⅲ峒颚式破碎机在安装时主要存在以下几个问题。

(1)颚式破碎机与重板给矿中心不在同一直线上,颚式破碎机偏离重板给矿中心线20mm,重板给矿机不能中心给矿,造成给料偏斜,从而导致颚式破碎机破矿时单边过载或受力不均匀,使破碎机本体、基础及动颚轴承承受较大的偏载,造成破碎机基础及动颚体轴承较大的偏心负载,从而导致其振动大、故障频繁、寿命短。

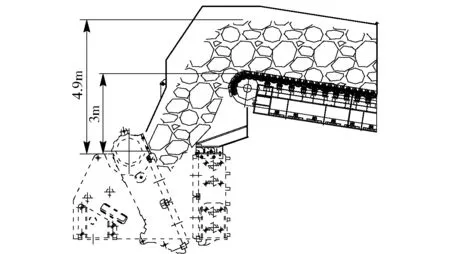

(2)颚式破碎机对给矿有非常严格的要求,其要求给矿高度不能超过颚式破碎机机口1m,给料斗保证破碎机前机架及动颚体免受磨损和冲击,另外要求物料不能直接冲击动颚体上方,而要求颚式破碎机尽量在挤满2/3破碎腔的情况下生产,经测算当颚式破碎腔挤满矿至2/3时,1m高的给矿高度正好落到破碎腔机口的矿石上,不会对动颚体造成冲击。而现场C6080颚式破碎机的给矿条件为重板上平面到颚式破碎机口落差为3m,给料机料层上平面到颚式破碎机口落差为4.9m左右。在实际运行过程中,大量落料经前端护板改变方向后,冲向动颚体上齿板上,粒级较大的物料直接落到动颚体轴承部位的护板上,当粒级大于1m的矿石从4m左右的高度落下直接冲向动颚轴承位置时,对于高硬度、低冲击韧性的轴承损伤非常严重,见图1。

图1 颚式破碎机下矿示意图

2013年12月发生动颚体轴承损坏事故后,由于没有备用轴承,生产厂商被迫将动颚体总成发到现场,而动颚体总成内轴承已全部改为冲压保持架C3游隙等级轴承,因此新动颚体轴承较已损坏动颚体轴承颚定转速更小,内外套更薄,两种轴承参数对比见表1。如果不尽快制定行之有效措施,改变重板给料方式及减少落料高度,新动颚体内轴承寿命将更短。

表1 两种轴承参数对比

3 基础部主要改进技术

通过现场观察测量,以及考虑峒内天车提升高度等因素,经多方研究与计算,决定将原来颚式破碎机整体提高540mm。在颚式破碎机原有的水泥底座基础上增加420mm的钢底座,下部预留120mm的基础调整二次灌浆层。以此保护动颚体内轴承不承受下落矿石的直接冲击,同时将颚式破碎机机体和重板给矿机中心线找正,使破碎机受料均匀。

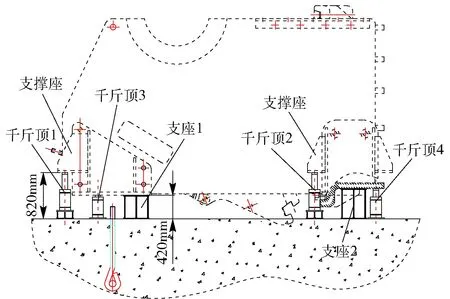

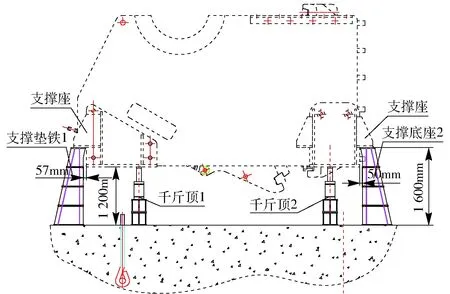

(1)在改造实施时,为了便于颚式破碎机下部钻孔、打眼及安装钢底座等施工,颚式破碎机需整体顶高1 200mm。在颚式破碎机开始顶起时,使用200t液压千斤顶4台,分别顶在颚式破碎机地脚的4个顶板下部。在千斤顶顶起高度820mm、颚式破碎机高度起到420mm时,在颚式破碎机机体地脚座下部让开地脚螺栓孔处放置支撑座。拆除顶板下的千斤顶,放置在颚式破碎机地脚座下部,开始顶颚式破碎机。在颚式破碎机顶起的同时,取出支撑座,并在顶板下部放置支撑垫铁(支撑垫铁共计4组每组4件)。放置支撑垫铁1时必须与支撑座进行断焊固定,支撑垫铁2~4依次与支撑座用螺栓固定;颚式破碎机整体顶高到1 200mm时拆除液压千斤顶,如图2和图3所示。

图2 初始颚式破碎机体顶高时千斤顶替换示意图

图3 颚式破碎机体顶高后支撑垫铁固定示意图

(2)原来颚式破碎机与地面仅有4条M80螺栓固定,强度不够。与地面接触面积也仅为1 410mm×385mm×4=2 171 400mm2≈2.17m2。在颚式破碎机破矿时,巨大冲击力使水泥基础面上承受压力太大,导致地脚处水泥基础下沉近30mm,而且开裂,露出原预埋钢筋,且颚式破碎机整体左右移位。因此在颚式破碎机下面增加一个420mm钢底座,可将颚式破碎机冲击载荷均匀分布在水泥基础面上,同时增加28条M56地脚螺栓,拧紧强度为原来5倍左右,可将钢底座、颚式破碎机座牢牢固定在水泥地面上,避免颚式破碎机破矿时产生巨大破矿力,对水泥基础造成的冲击力及振动。钢底座设计分为前后底座一、底座二两部分组成,中间设计两个连接梁,以便峒内空间狭小安装和运输。设计钢底座如图4。

图4 颚式破碎机新增加的钢底座示意图

(3)原来颚式破碎机水泥基础偏软,为普通钢筋水泥灌浆,强度明显不适应颚式破碎机自重及巨大的破矿冲击力,水泥基础底座处下沉近30mm,而且开裂,破碎机运行存在较大风险,基础损坏情况见图5。

图5 颚式破碎机原基础损坏情况

(4)基础部改造中采用无收缩灌浆料。高强无收缩灌浆料是一种水泥基微膨胀二次灌浆材料,具有流动性好、微膨胀、凝固强度早、凝固强度高和抗油渗等特点,可保证在灌浆时能够充分填充灌注空间,并具有一定的微膨胀应力以保证设备安装定位、结构补强或栽筋锚固等在1d内甚至更短时间内满足需求,大大缩短了施工周期,达到省时、省工、早运转或早承载的技术经济效果。其主要技术特性如下:①早强,灌浆后1~3d抗压强度可达到30~50MPa以上,设备安装完毕24h后即可运行生产;②高强,最终强度可以满足各类设备安装及修补加固的需求;28d终期强度达到70MPa左右;③高流态,可填满机座下面全部空隙,满足设备水泥基础修补、加固的二次灌浆要求,无需震捣;④微膨胀,灌浆后无收缩,保证设备与基础之间的紧密接触,与钢筋的握裹力不低于6MPa;⑤耐久性, 高强无收缩灌浆料属于无机胶结材料,使用寿命大于基础混凝土的使用寿命,经上百次疲劳试验,50万次冻融循环试验无明显变化。

4 基础部改进施工

(1)颚式破碎机及钢底座安装。颚式破碎机顶起1 200mm后,开始找基准放线,以颚式破碎机和重板给矿机两侧立柱作为基准,找出颚式破碎机及重板给矿机的轴向中心线,并在两端墙壁同等高度上冲孔,同时悬挂直径为0.5~0.8mm的钢丝,拉线时一般拉紧力应为钢丝抗拉强度的30%~80%,采取吊线锤的方式,使线锤尖端对准地面,在基础表面上划出中心线,同时根据图纸上尺寸,通过几何方法依次找出颚式破碎机横向中心线及传动部中心线,依次做好标记。

(2)地脚螺栓预埋。为便于安装时调整,颚式破碎机机座水泥基础采取二次灌浆法。一次灌浆前,将原底座彻底打磨平整,新的钢底座尺寸为5 520mm×3 320mm×420mm。根据要求,灌浆基础底座尺寸为6 320mm×4 120mm,根据已经确定的中心线,依次放出需灌浆基础的尺寸,地脚螺栓孔的位置,地脚螺栓栽筋锚固预设孔尺寸为φ100mm,深度为800mm。找出基础尺寸后,将地面打成麻面,麻面深度不少于10mm,密度为每平方分米内3~5个点,并用水冲洗干净,为下工序二次灌浆做准备。埋设螺栓预留孔时保证螺栓孔垂直,孔壁完整,周围无裂缝和损伤,其平面位置偏差不得大于2mm。

(3)垫铁安装。垫铁的面积或组数应根据设备负荷按下式确定:

A≥C×(Q1+Q2)×104/R

式中:A——垫铁面积,mm2;

Q1——设备等重量加在垫铁组上的负荷,N;

Q2——地脚螺栓拧紧所分布在该垫铁组上的压力,可取螺栓的许抗应力,N;

R——基础或地坪单位面积抗压强度,可取混凝土设计强度,MPa;

C——安全系数,宜取1.5~3。

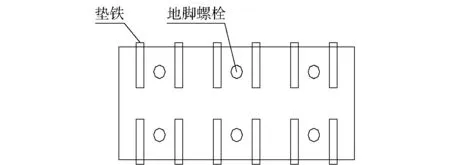

根据设计,垫铁面积取400mm×200mm,根据地脚螺栓孔设计数量,至少准备28组,每组垫铁为平垫2个、斜垫2个,各种规格垫铁厚度为6、8、10、20、40mm。

设计地脚螺栓间距均匀,且稍大于垫铁宽度,在满足两垫铁之间最大间距的条件下,采用标准等距垫法,如图6。

图6 颚式破碎机基础垫铁安装示意图

(4)安装钢底座。依据地上做的基准标记,按照图纸上的尺寸安装好钢底座,并逐一衬上斜铁,穿上地脚螺栓,利用水平管按照图纸尺寸标高找正,再利用水平仪找平。斜垫成对使用,最厚的放置于垫铁组下面,最薄的放在垫铁组中间,平垫铁露出设备支座底板外缘15mm。调整完成后,手锤敲击,确定坚实无松动后,将一组垫铁互相全部焊牢。

(5)颚式破碎机安装。将新增底座组装完成后,用螺丝固定在颚式破碎机底部,固定之前应对颚式破碎机机座底面进行充分打磨,消除杂物及水泥残渣。固定完成后,依据先前顶起颚式破碎机的相反程序,通过协调4个千斤顶的下落速度,缓慢均匀降下机体,直至平稳降到钢底座上。利用4个角的顶丝左右找正颚式破碎机中心,使颚式破碎机运转中心与重板给矿机中心在一条直线上,满足重板给矿机中心给矿、破碎机中心受料及均匀破矿的要求。

(6)基础灌浆。先将每条新增地脚螺栓孔灌浆,待基本硬化后,根据现场尺寸,在颚式破碎机边缘周围400mm左右区域内,全部采用高强度微收缩灌浆料进行灌浆。灌浆高度在120mm左右。除此之外,在无收缩灌浆料周围10.07m2范围全部重新灌浆,地面硬化,养护7d后,拧紧地脚螺栓。

5 改造后效果

通过对颚式破碎机基础进行一系列的改进,对设备正常运行起了至关重要的作用。

(1)消除原来颚式破碎机中心与重板给矿机中心偏离20mm造成颚式破碎机受料偏析现象,破矿不均匀导致破碎机单边过载或破矿力偏向问题。破碎机与重板给矿机中心重合,有效解决给矿偏析和破矿力不均匀等重大隐患,保证颚式破碎机的稳定运行。

(2)将颚式破碎机整体提高540mm后,极大地减少重板给矿机下落矿石直接冲击动颚体轴承的冲击载荷,有效保护动颚体轴承部不受损伤,延长轴承使用寿命。

(3)颚式破碎机下部增加钢底座,同时增加28条M56的地脚螺栓,紧固强度为原有4条M80地脚螺栓的5倍,可牢牢将颚式破碎机、钢底座和地面联结在一起。破碎机破矿时产生的高冲击载荷也能通过钢底座均匀分布在基础地面上,避免对基础造成破坏。

(4)原来颚式破碎机基础偏软,运转时地面下沉近30mm,露出预埋钢筋,多次停机处理。本次改造打破传统灌浆方式,改为无收缩灌浆料进行二次灌浆,流动性好、微膨胀、早强高强和抗油渗等,保证在灌浆时能够充分填充灌注空间,并具有一定的微膨胀应力以保证颚式破碎机安装定位在1d内甚至更短时间内满足需求,大大缩短了施工周期,终凝强度达到70MPa以上。

(5)增加基础地面强度和增加钢底座,还能大大减小颚式破碎机的振动,甚至偏移,避免因破碎机移位导致传动部出现三角带脱落、断裂,甚至小皮带轮及电机轴承早期损坏等一系列问题。

6 结语

颚式破碎机基础改进后,巧妙地利用钢底座、地脚螺栓和高强度微收缩灌浆料等技术,改善破碎机破矿、挤压、弯折和劈裂作用力对破碎机基础部的影响。简化了钢底座更换,地脚螺栓紧固调整操作程序,延长了基础部使用寿命,解决了以前破碎机地脚螺栓频繁断裂、寿命短、基础开裂及下沉、破矿效率低、螺栓松动等技术难题。改进后使破矿效率提高8%,排矿粒度降低5.8%,故障率降低4.8%,解决峨口铁矿的生产瓶颈,实现低成本破碎铁矿石900万t/a,获得良好经济效益,具有很强的实用性和操作性。