某银铅矿采场稳定性数值模拟分析

2021-11-18张云韦尹裕潘

张云韦尹 裕潘 健

(1.新疆喀拉通克矿业有限责任公司;2.中钢集团马鞍山矿山研究总院股份有限公司)

某银铅矿2014年起经过技改设计,现矿山年生产规模为100万t/a。该银铅矿从西向东分为3个采区,一、二采区和三采区相距较远。一、二采区地表移动界线范围内分布有矿属建(构)筑物。随着银铅矿井下开采的不断推进,由开采引起的岩移可能逐渐向地表转移。因此,亟需开展该银铅矿采场稳定性数值模拟分析研究,掌握地下开采对矿山地表沉降的影响,对矿山发展具有一定的社会效益和经济效益。

1 数值计算模型建立

1.1 模型简化

该银铅矿矿区地质条件较简单,但侵入岩形成的岩枝空间分布不均匀。矿区矿体主要赋存在早期断裂构造内,导致矿床空间分布形态较为复杂,矿体条数较多。为了构建三维地质模型,对地层概化如下[1-5]。

(1)综合考虑各地层空间分布及其与矿体的位置关系,主要地层概化为第四系覆盖层、上层风化带、矿体围岩以及矿体。

(2)矿体呈脉状分布,矿体分支复合复杂。因此在建立矿体三维网格模型过程中,对部分细小矿脉进行合并、删除等简化处理。

(3)矿山采用多种充填采矿方法,有分段空场嗣后充填法、浅孔留矿嗣后充填法以及上向分层充填法等。数值模拟过程中,无法对各个采矿步骤进行真实模拟,仅按照分段空场嗣后充填法的步骤进行。

1.2 三维模型建立

根据矿山提供的勘探线剖面图,绘制各勘探线矿体剖面与地质界线。通过各矿体剖面与地质界线,采用3Dmine建立矿体模型,见图1。

(1)模型范围。为研究银铅矿开采过程中的地表变形特征,以矿体为模型基准,向四周适当扩大模拟范围,以防止计算中出现边界效应。研究区域内共有3个采区,其中一、二采区相邻较近,三采区与之相距较远,故将矿区分为2个模型分别计算,一、二采区同属一个计算模型,三采区为一个计算模型。一、二采区矿体模型范围为东西向宽1 150 m,南北向长1 200 m。三采区矿体模型范围为东西向宽800 m,南北向长1 000 m。

(2)三维数值网格模型。根据建立的三维实体模型,通过网格划分建立数值网格模型,如图2、图3所示。一、二采区数值网格模型共包含824 391个四面体单元与150 262个单元节点,三采区数值网格模型共包含699 053个四面体单元与125 746个单元节点。参考银铅矿分段空场嗣后充填法采场实际结构参数,矿房、矿柱宽度均设置为50 m,以此进行网格划分,开采过程采用隔一采一的方式。

1.3 初始条件

(1)本构模型。假设模型岩体均为理想弹塑性连续介质,分析采用摩尔-库伦模型,该准则考虑了正应力或平均应力作用的最大剪应力或单一剪应力的屈服理论,即当剪切面上的剪应力与正应力之比达到极限时,材料发生屈服破坏,其适用于大多数岩体力学工程计算[6-8]。

(2)应力条件。本研究初始应力场采用自重应力。

(3)边界条件。根据采矿的实际条件与FLAC3D软件边界条件确定的一般原则,模型四周平面中,X法向平面施加X向约束,Y法向平面施加Y向约束;模型底部平面施加Z向约束;模型顶面为自由面,不施加约束。

(4)岩体物理力学参数。本研究数值计算模型中各岩体物理力学参数如表1所示。

?

2 数值模拟结果分析

根据数值模型初始条件,对银铅矿地下开采过程进行数值模拟。矿体的开采破坏了原岩应力平衡状态,在应力重新分布过程中,采场围岩、地层和地表将产生变形破坏。影响矿山地表位移的因素很多,其中矿山采场的稳定性是影响矿山岩移的重要因素。矿山开采地表最终位移是每个采场围岩位移逐渐累积的结果。因此分析单个采场开采过程中的稳定性情况具有重要意义。

2.1 初始应力平衡

应力初始平衡如图4、图5所示,最大主应力随着深度的增大而增大。一、二采区数值模型底部埋深约为650 m,底部最大主应力约为16.3 MPa,最大主应力方向为竖直方向。三采区数值模型底部埋深约为450 m,底部最大主应力为11.7 MPa,最大主应力方向为竖直方向。

2.2 应力分析

图6 为一、二采区最大主应力剖面云图。由此可知,采场开采后,采场围岩主要应力扰动范围为矿体顶板以及上盘围岩区域,但总体影响范围不大。采场围岩内最大主应力值也在适宜范围内,最大主应力值与同深度初始地应力相差不大。这是由于一、二采区矿体大部分为急倾斜中厚矿体,矿体顶板暴露跨度较小,而且一、二采区矿体围岩质量较好。

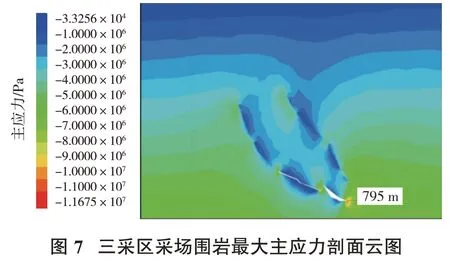

图7 为三采区采场围岩最大主应力云图。三采区相比一、二采区急倾斜矿体较多。矿体开采后,围岩应力扰动主要出现在矿体上盘,加之矿体围岩质量相对较差,其应力扰动影响范围也较广。

2.3 位移分析

图8 、图9分别为一、二采区不同开采深度下围岩位移云图,可知采场围岩位移值较小,最大位移在1 cm左右。采场围岩位移主要出现在采场顶板以及上盘位置。

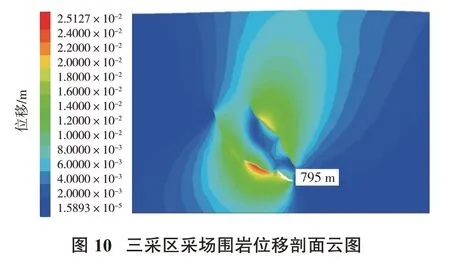

图10 为三采区采场围岩位移云图。最大位移为2.5 cm左右,出现在一采场下盘,采场上盘最大位移为2.2 cm左右。该位移值相对较小,对采场稳定性影响不大。

2.4 塑性区分析

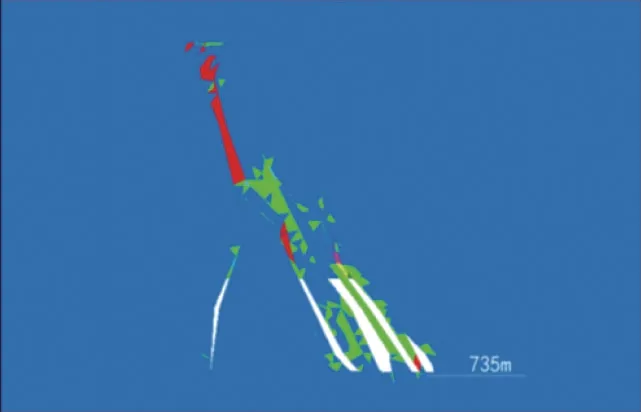

图11 、图12为一、二采区采场围岩塑性区剖面图,可知采场围岩内未出现大范围塑性区,塑性区主要出现在上部充填体,采场顶板以及采场上盘位置。总体而言,塑性区厚度较小,采场稳定性良好。图13为三采区采场围岩塑性区剖面图。由于三采区围岩质量较差,采场围岩内塑性区分布较多,且厚度相对较大。三采区矿体开采过程中应注意采场支护,保证生产安全。

3 结论

(1)由于一、二采区围岩质量较好,因开挖产生的围岩位移与塑性区均较小,同时围岩均为坚硬岩类,其产生的次生应力也较低,因此一、二采区采场稳定性较好。

(2)由于一、二采区应力水平较低,采场失稳风险主要为局部破碎带引起的失稳,应注意加强局部支护。

(3)三采区围岩体质量为III级岩体,因此开挖后围岩位移与塑性区范围较一、二采区大,但仍在可控范围内。三采区矿体为倾斜矿体,因此采场应注意顶板暴露面积,加强采场顶板支护。

(4)矿山围岩体稳定性尚可,再加之矿山采用空场嗣后充填法,只要矿山能够及时做到随采随充,不长期留置大量空区,则采场围岩稳定性以及围岩位移在可控范围内。