配电线路维护机器人虚拟现实仿真系统设计

2021-11-18陆怀谷李光彦

陆怀谷,杨 光,李光彦,郭 毓

(1. 国网江苏省电力有限公司常州供电分公司,江苏 常州 213000;2. 南京理工大学自动化学院,江苏 南京 210094)

1 引言

在科技高速发展的今天,人类在高危环境下的工作将被机器人逐步代替[1]。配电线路维护带电作业机器人正是在此背景下立项研发的[2]。

在配电线路维护机器人带电作业过程中,机械臂的作业任务复杂,对其控制精度要求亦高[3]。利用机器人进行高危带电作业,需要操作人员提前对机械臂的作业任务进行分析,并对机械臂的运动轨迹进行规划,以保证运动平稳、安全[4]。同时,由于机器人进行配电线路维护作业时处于高空,地面操作人员无法通过肉眼直接观察到作业场景信息,对操控机械臂作业带来很大困难[5]。

目前,虚拟现实技术发展渐渐成熟,正被越来越广泛地应用于机器人的远程控制中[6,7]。虚拟现实是由计算机生成的一种多元信息融合的可交互三维环境,用户通过这种计算机仿真系统,能够置身于一个虚拟的三维空间中,获得与实际场景非常相似的临场感[8,9]。日本MEL实验室研发了一个预测环境系统,操作者操作虚拟环境中的机器人与操作实际机器人的感觉很相似,操作者除了能体验逼真的视觉画面之外,还可以感受到力觉反馈[10]。文献[11]提出的虚拟现实机器人实操教学系统,通过将虚拟现实引擎Unity3D构建的机器人平台与六轴串联机器人结合,达到了六轴串联机器人示教器实操教学仿真的目的。

本文将虚拟现实技术与机器人运动学模型相结合,研究机械臂轨迹规划及三维显示方法,开发了配电线路维护机器人虚拟现实仿真软件,通过遥显示界面可使操作者能够更好地把握全局场景,更自然地实现人机协作,使机器人能够在复杂的非结构化场景下安全作业,顺利完成配电线路维护任务。

2 虚拟现实软件平台搭建

为了实现配电作业机器人远程控制及路径规划功能,首先需要搭建机械臂模型和虚拟作业环境,实现机械臂与软件操控平台的实时数据通讯。

2.1 软件平台总体设计

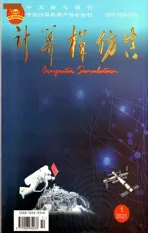

系统主要由控制模块、通信及信息处理模块、显示模块组成,如图1所示。

图1 系统结构图

图1中各部分功能如下所示:

1)通信及信息处理模块

采用SOCKET TCP连接机器人作业端及虚拟现实显示端,将通过服务器获取的机器人关节姿态信息发送至数据层,用于虚拟现实环境中机械臂姿态同步,同时使虚拟环境中的场景与真实场景保持一致。操作人员可以在虚拟现实环境下调整虚拟机械臂的姿态,再将姿态关节信息发送至机器人服务器,用于实体机械臂轨迹规划。

2)控制模块

运动学解算:为了使机械臂完成配电线路维护任务,需建立机械臂运动学模型。通过处理传感器信息获取作业目标位姿,并通过机械臂逆运动学可求解到达目标位姿的机械臂关节角,从而实现机械臂路径点的解算。

轨迹规划:为了实现机械臂末端到达指定点或者按照规划的路径运动的功能,需对机械臂进行轨迹规划。

3)显示模块

场景运动控制:为了实现离线训练仿真和实时在线控制功能,在Unity3D引擎中完成对机械臂、工器具等其它电力设备动态信息的管理和显示。

危险警示:机械臂同时碰触两相裸线时可能发生短路事故,为防止误操作,当机械臂触碰一相电时,将该机械臂突出显示为高亮的颜色,提示操作者关注。

场景渲染:完成场景遍历和渲染,为操作者呈现一个具有良好沉浸性的画面,使操作者通过简单操作就能够顺利完成机械臂运动仿真或者遥控机械臂作业的任务,实现人机共融。

2.2 场景三维建模

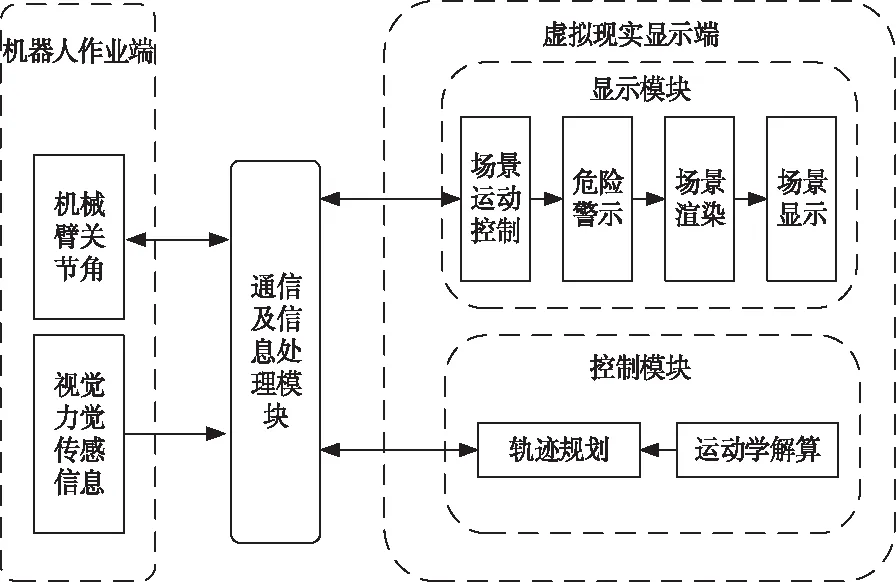

为了对带电作业现场进行重构,根据作业现场各个部件在整个场景中分布情况以及各部件的外形尺寸和机械连接关系,通过3D MAX软件进行带电作业场景模型库搭建,并将模型库导入Unity3D中重建带电作业场景。

带电作业场景主要由电线杆塔、三相高压线、单个元器件等组成。为了对带电作业现场进行重构,需要掌握各个部件在整个场景中排布以及各部件的外形尺寸和机械连接关系。在建模的过程中,需要对照各个部件实体及其机械手册的参数,在统一的尺度标尺下根据1:1比例完成建模。部分设备三维模型如图2所示。

图2 带电作业场景建模

带电作业场景的模型一般为异形件,模型曲面由大量的三角形构成,导致用Unity3D加载整个场景速度过慢。本文选用Polygen Crunch减面工具对模型减小三角形面片,选中需要简化的模型后,通过鼠标拖拽拉动条来调整简化程度,在保证加载速度的时候不至于使场景过于失真,图3展示了绝缘子减面后的效果。

图3 绝缘子减面效果图

3 机械臂运动规划

通过对机械臂的运动学仿真,可以在虚拟现实环境中控制机械臂运动,模拟作业任务,保证配电线路作业过程中机械臂操作的精准性,同时可以避免机械臂误操作及触电事故的发生。

3.1 机械臂运动学建模

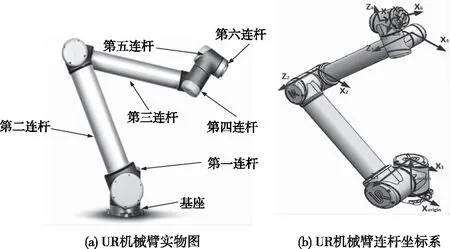

机械臂运动是以末端移动与关节旋转的形式实现的,对机械臂运动学分析,需要对机械臂系统进行运动学建模,即获取机械臂末端的位姿信息,分析各关节的位姿坐标系变换关系,建立机械臂各关节角度与末端位姿的对应关系[12]。

本文中采用优傲机械臂UR5作为作业机械臂,如图4所示,该机械臂由基座、6根连杆和4个旋转关节组成,其肩关节有2个自由度,肘关节有1个自由度和腕关节有3个自由度。根据UR5的D-H参数,且连杆位姿的坐标变换遵循“由左到右”的原则,根据机械臂连杆坐标系及其变换求解运动方程,建立机械臂的运动学模型。

图4 UR机器人与连杆坐标系的建立

连杆的位姿变换矩阵为

Ai=Rot(zi,θi)Trans(0,0,di)Trans(ai,0,0)Rot(xi,αi) (1)

(2)

对于连杆参数固定的机械臂,当输入各个关节角度时可得到末端执行器的位姿。

3.2 机械臂逆运动学分析

机械臂逆运动学求解采用代数解析法实现,可以避免迭代误差的问题,求解快速、实时性高。由于机械臂运动学逆解不唯一,需根据实际机械臂各关节的运动范围以及应用场景增加相应的限制条件,以求取符合实际应用的最优解。UR5机械臂连杆参数(α,d,a)及机械臂末端执行器位姿的齐次变换矩阵T已知,可以求出机械臂各个关节的关节角θ1~θ6。

由式(2),得到

(3)

将等式两端同时展开,根据等式两边矩阵对应位置元素相等,可分别求出机械臂各个关节的关节角θ1,θ5,θ6其中当θ5为0°或180°时,机械臂处于奇异状态。此时,关节轴4和6重合或相反,无法求出具体的θ4。在奇异点时,θ4是任意的,再计算对应的θ6,此时θ4和θ6有无穷多组解,运动学逆解的结果也有无穷多个。

对式(3)进一步变换得

(4)

将等式两端同时展开,根据等式两边矩阵对应位置元素相等,可分别求出机械臂各个关节的关节角θ3,θ2,θ4。

根据上述步骤可知反向求解机械臂各关节角度的结果是多解的。当θ5不为0°或180°时,UR5机器人的逆运动学解共有8组,可根据作业环境限制等实际情况进行选择,排除那些因场景或机械臂结构限制不可行的解,再考虑相关性能指标求出最优解。

3.3 关节空间的插值方法

为了使机械臂能够完成特定动作,可以利用遥操作杆调节机械臂各关节角,改变机械臂的位姿使其末端到达目标路径点;再对每个关节进行插值运算,获得关节信息;最后将各关节的信息输出至运动控制模块。通过设计合理的插值方法,可以保证机器人运动过程中关节速度、加速度的连续性,提高机器人的运动精度,减少抖动带来的冲击损害。

θ(t)=a0+a1t+a2t2+a3t3+a4t4+a5t5

(5)

对上式求导可得

(6)

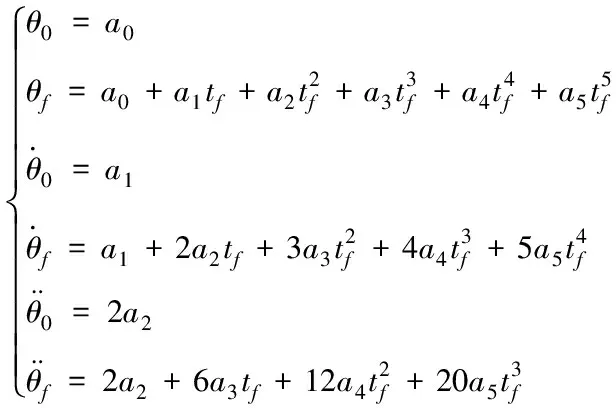

可知速度和加速度均光滑连续。点到点的运动中一般默认起始时刻t0=0,当t0≠0时令t-t0→t即可,根据起始状态得到五次多项式的边界约束条件为

(7)

可以得到多项式参数的解为

(8)

4 仿真与分析

4.1 插值控制系统仿真

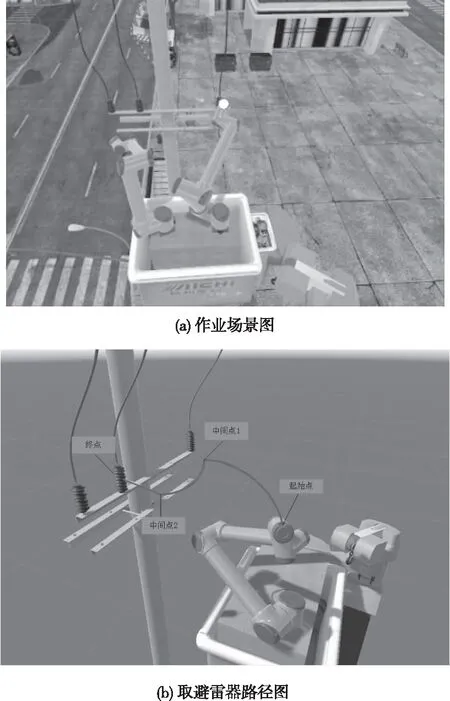

为了验证五次多项式插值法对机械臂运动规划的效果,设计机械臂取避雷器的路径过程,设置路径上的起始点、中间过程路径和目标点,初始点是机械臂末端初始位置,中间点1是机械臂接近杆塔的位置,中间点2选在靠近避雷器的附近点,终点为避雷器目标位置点。控制机械臂作业场景如图5所示。

图5 规划取避雷器路径图

选取实际作业过程中机械臂路径的起始点、中间点1、中间点2和目标点,选取的路径点机械臂各关节角度数据不变,得到各关节角度、关节角速度随时间变化的曲线图如下图6所示。

图6 关节五次多项式插值

从图6(a)中可以看出,关节角度随时间变化的曲线处处连续,而且处处可导,关节的位置、速度以及加速度对时间的曲线均光滑连续,且在指定时刻到达目标状态,表明插值算法具有良好的轨迹精度,极大地减小了运动过程中的冲击。经过选取的中间点,能够完成指定的路径和相应的任务。从图6(b)可以看出角速度随时间变化的曲线是连续的,在选取的路径点处,机械臂的角速度为0,之后从0连续变到下一个路径点。从实际机械臂的运动状态看,机臂运动到指定路径点时,机械臂各关节角速度减速为0,之后各关节开始加速。可见利用五次多项式插值能够很好地完成相应的规划任务,在虚拟现实环境下可以很好地实现远程控制机器人的作业需求。

4.2 逆运动学求解控制系统仿真

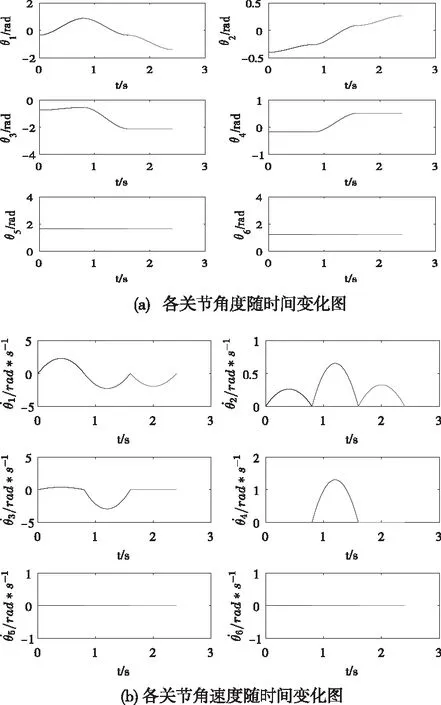

为了验证机械臂逆运动学求解的准确性,设计机械臂末端按圆周运动,通过虚拟现实系统仿真运动过程。

根据机械臂逆运动学求解机械臂关节角度如图7(a)所示。从图中可以看出,各关节角变换平缓,未出现奇异,所有关节角均在允许的运动范围。圆周运动轨迹规划下机器人各关节角速度的曲线变化如图7(b)所示。可以看出机械臂各关键角速度变化平稳,且没有角速度过大的问题。

图7 圆周运动关节信息图

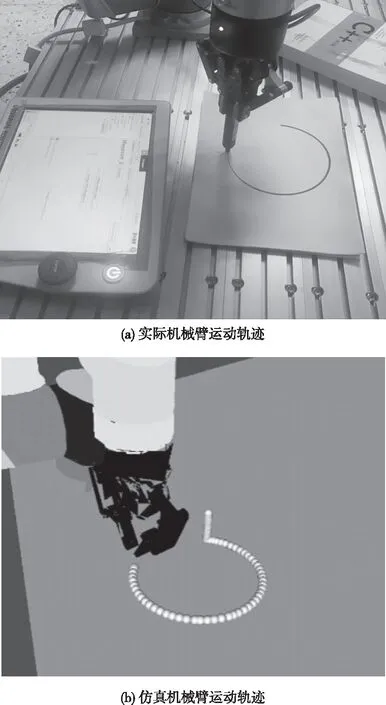

为了更好地展示机械臂逆运动学规划的效果,实验中让机械臂手爪末端夹持一个黑色水笔,通过机械臂画下图形验证圆周运动过程中机械臂运动轨迹及平稳性,如下图8所示,实验结果表明,实际机械臂能够平稳地完成末端圆周运动。

图8 圆周运动实验图

5 结语

本文以配电线路维护机器人项目为背景,设计了一种配电线路维护机器人虚拟现实仿真系统,将虚拟现实技术与机器人路径规划相结合。通过仿真证明系统的虚拟现实模块可以直观、安全和高效地显示三维作业场景,实时同步机械臂动作,同时系统的插值轨迹控制控制模式和逆运动学求解轨迹控制模式均能良好的实现轨迹规划,为配电线路维护机器人完成带电作业任务奠定基础。