服役工况下的高速列车轴承温度预测模型构建

2021-11-18张继冬于伟凯罗怡澜

张继冬,于伟凯,郝 伟,罗怡澜

(1. 西南交通大学机械工程学院,四川 成都 610000;2. 中车青岛四方机车车辆股份有限公司,山东 青岛 266000;3. 成都航利(集团)实业有限公司,四川 成都 611937)

1 引言

轴温是反映滚动轴承服役状态是否正常的重要指标之一,因此进行轴温的预测对于评估滚动轴承未来一段时间的服役状态,并据此制定合理的运维策略具有重要的价值。目前对轴承温度的预测模型主要有两类:第一类模型将温度视为时序相关且连续变化的物理量,主要采用经典的时间序列预测模型对未来温度进行预测,如文献[1-3]分别采用灰色理论、广义隐马尔科夫链、多元回归方法对轴承温度进行了预测;第二类主要是基于热力学理论和仿真模型等方式对未来温度进行预测,如文献[4]通过传热学机理分析,计算电主轴生热及散热量,优化电机和轴承温度场模型的换热系数,再基于该温度场和流场有限元模型进行温升预测。

高速列车滚动轴承的服役环境复杂多变,而轴承的温升又与其服役工况密切相关。如果采用时间序列预测模型进行轴温预测,忽略了工况变化对轴承温升的影响,将导致明显的滞后性,其预测精度往往不高。同时,由于高速列车走行部结构复杂,基于热力学理论构建精确的仿真模型难度大。而将轴承温升视为其运行过程中多工况参数如载荷、转速、润滑状态、环境温度等因素耦合作用的结果,直接以数据驱动的方式构建基于服役工况参数的多变量回归轴温预测模型,不仅可以避免精确热力学模型的构建问题,同时将考虑了复杂服役工况对轴承温度的影响,这对提高轴温预测精度有着重要作用。

目前针对多变量回归问题,主要有人工神经网络[5]、高斯过程[6]等方法。人工神经网络回归模型存在结构难以确定、局部最优点、算法收敛速度慢等不足。高斯过程是一种基于先验分布来还原隐藏在噪声中基本过程的方法,存在初始参数优化、协方差函数难以确定等问题。支持向量机[8]利用统计学习、支持向量、核函数等思路能实现少样本数量的非线性回归,应用非常广泛。故针对高速列车滚动轴承运行工况复杂多变,传热学模型难以构建的问题,本文拟采用支持向量回归方法构建轴承多变量温升预测模型,并重点解决以下两个问题:

1)通过对轴承服役过程的定性分析,构建轴承热力学近似计算模型,确定引起轴承温升的服役工况敏感参数,用于构建多变量轴承温度预测模型;

2)通过对高速列车轴承履历服役数据的统计分析,优化轴承温升预测模型,提高模型的预测精度。

2 影响滚动轴承温升敏感服役工况参数确定

2.1 轴承生热计算模型

摩擦热是轴承发热的最主要热源,它由轴承各摩擦副之间的相互摩擦产生,受轴承当量载荷、润滑油黏度、轴承转速等因素影响。近似计算模型是广泛应用的发热量计算模型[9]。其计算方法如下

H=1.05×10-5Mn

(1)

M=0.5μdP

(2)

其中H为轴承发热量;M为摩擦力矩,n为轴承内圈转速(r/min),其中摩擦力矩的计算方式如式(2),其中;μ为摩擦系数,d为轴承半径,P为轴承载荷与轴承所受轴向力、径向力及轴承接触角有关。

2.2 轴承散热计算模型

轴承的散热有热传导、热对流、热辐射三种方式,由于轴温测量点位于轴承座盲孔内接近轴承外圈,故其热源为轴承摩擦生热,散热方式为热传导,其热传导方程如下

(3)

其中k为热传导系数,由材料决定,T1-T2为两点间的温度差,l为两点间距离,S为垂直两点间热流方向面积。

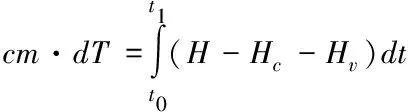

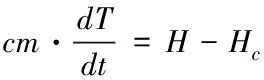

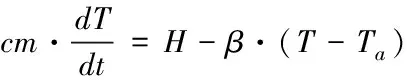

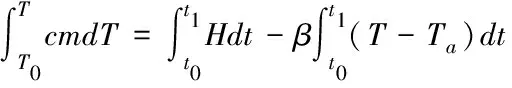

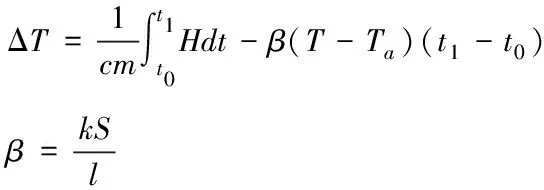

2.3 轴承温升近似计算模型

轴承温升计算公式如下

(4)

其中c为比热容,m为轴承质量。

(5)

(6)

(7)

(8)

其中T为轴承当前温度,Ta为环境温度。β为热传导公式中与材料性质、轴承尺寸相关的常数项。

2.4 影响轴承温升的服役工况敏感参数分析

由综合前面的理论分析可知,轴承温升取决于发热量与散热量之差,其影响因素有轴承转速、轴承与外部环境温差、轴承载荷、轴承持续工作时间等。而车辆轴承在实际服役过程中,轴承载荷主要由静载荷、动载荷与牵引载荷三部分组成,静载荷与车辆自重有关且在车辆运行中数值不发生改变,牵引载荷由车辆牵引力造成与车辆加速度有关,轴承动载荷与车辆运行速度正相关。由现有统计数据可知车辆在启动阶段内平均牵引加速度小于5%重力加速度,而根据线路实验数据[10]其垂向及车辆前进方向的动载荷加速度在不同速度等级下约为数倍重力加速度。故牵引加速度造成的径向载荷相较车辆自重与动载荷造成的径向载荷可以忽略不计。

因此,对高速列车轴承温升有着较大影响的服役工况参数是车辆运行速度、车辆持续运行时间以及环境温度。

3 基于敏感服役工况参数的轴承温升预测模型构建

3.1 数据预处理

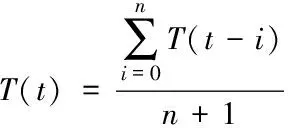

根据车辆检测的履历数据中的速度信息,去除车辆停车段数据,提取完整运行段内车辆轴温、车速、环境温度序列数据并进行降噪处理,去除其中由传感器故障产生的跳变点,对缺失数据点进行段内插值处理,按如下式(9)对温度数据进行平滑处理

(9)

3.2 特征提取

根据前面确定温升服役工况敏感参数,构造对应的服役工况特征变量。将每次车辆启动的时刻作为持续运行的起始时刻,记为t0。对于时刻t,温升敏感因素对应的特征关系如下表1所示。

表1 温升敏感服役工况参数对应特征变量计算方式

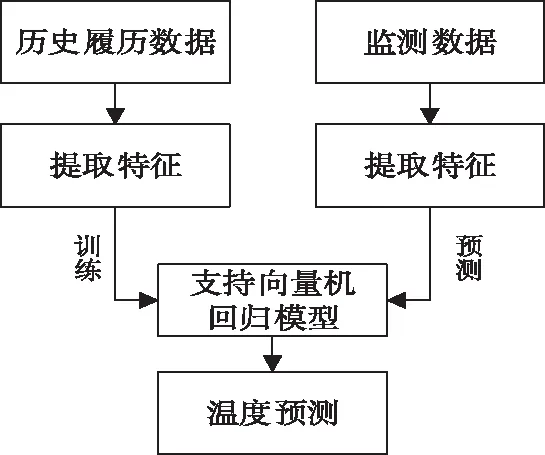

3.3 基于SVR的轴承温度预测模型构建

支持向量机回归(SVR)是基于结构风险最小化与VC维理论基础上的统计学习算法,利用非线性核函数将变量映射到高维空间再进行线性回归如式(11),相当于低维输入空间的非线性回归。

(10)

其中核函数为高斯核函数

(11)

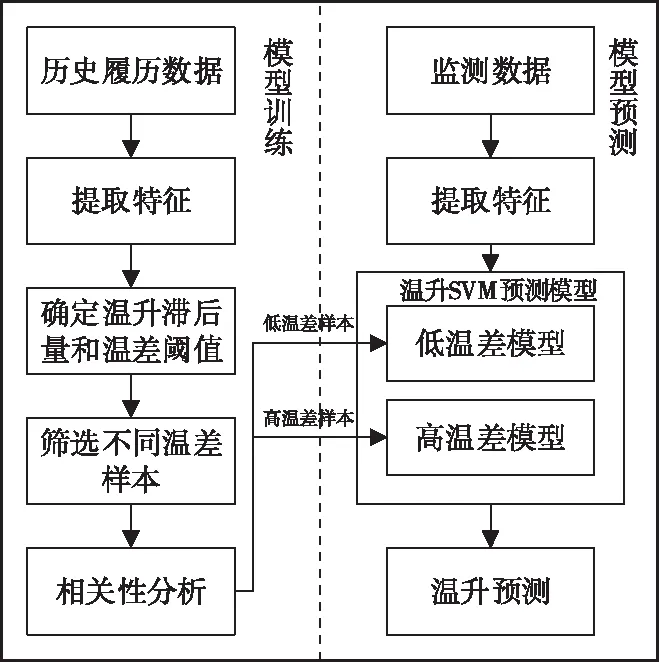

利用支持向量机回归,结合前面的数据预处理和特征提取方法构建轴承温度预测模型,具体流程如图1所示。

图1 基于SVR的轴承温度预测模型

(12)

4 基于敏感服役工况参数的轴承温升预测模型优化

4.1 温升相对速度变化的延时特性分析及模型优化

基于同车相同运行线路连续11天运行数据,取多个运行区间内两站点之间的车辆履历数据,包括轴承测点温度,车辆运行速度,环境温度。

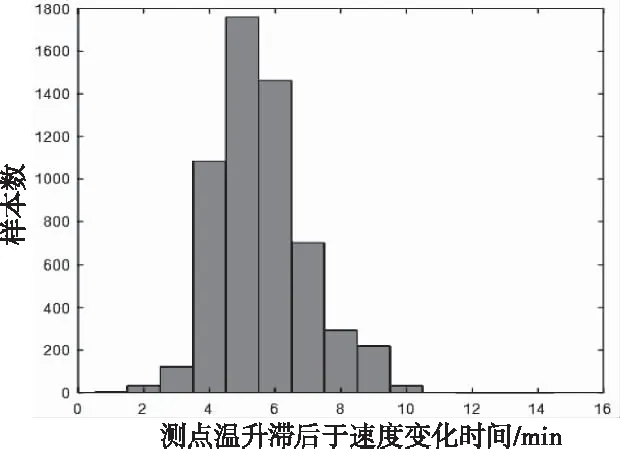

图为某个运行区间内齿轮箱测点相关履历数据,测点温度变化趋势明显滞后于车辆速度变化趋势,这是由于热量由热源传导到传感器测量位置有一定的延时性。以大齿轮箱轴承测点为例,统计车辆启动时轴承温升的起始时间(除去温度未发生变化样本),结果如图所示。其中温升与车辆启动同步的仅有3个样本,存在滞后现象的样本占99.9%,轴承温度变化起始时间95%分布区间在4-9分钟之间。因此,可以自传感器测得轴承温度上升起点开始统计,将速度向后平移δt个单位,使速度变化的起始点与温度变化的起始点对齐,构造等效速度v′来提取特征,公式如下。

v′(t)=v(t+δt)

(13)

图2 温度变化滞后于速度变化现象

图3 测点温升滞后统计

4.2 不同运行阶段的温升规律分析及模型优化

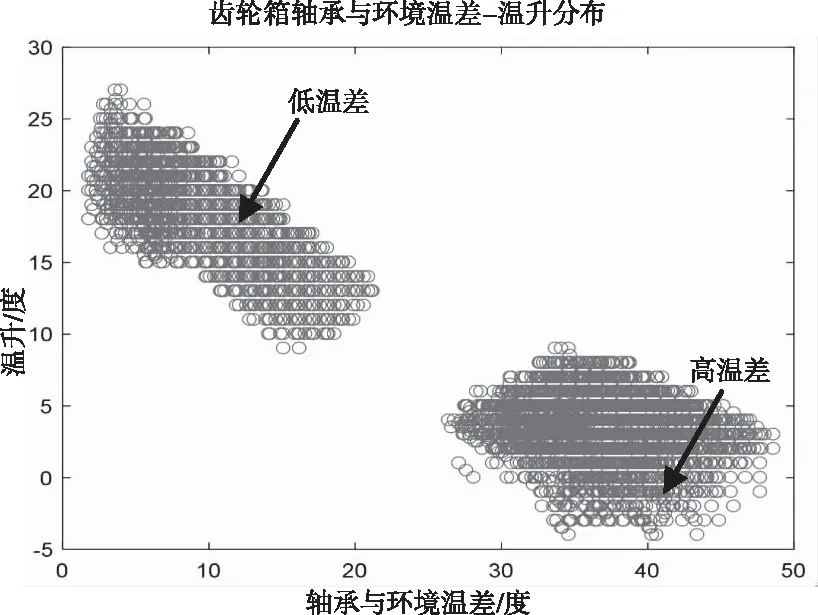

图4 轴承与环境温差-15min温升分布散点图

从图4可以观察到,车辆制动前的温升样本明显分成低温差和高温差两簇。而低温差温升样本基本都处于车辆启动阶段,高温差温升样本基本都处于车辆平稳运行阶段。这是由于车辆启动时轴承转速不断加快,同时还伴随着牵引载荷与动载荷的增加,导致生热较快而散热较慢,使得轴承温度快速上升,与环境温差也逐渐增大。当车辆进入高速平稳运行阶段时,平均运行速度基本稳定,轴承温度进入高温差状态,与环境温度达到相对的平衡。从图中还可以发现,Td与ΔT在低温差状态的线性关系更为显著,进一步分析其它特征发现也存在同样的情况。因此,可根据不同运行阶段的温升规律将预测模型细化为低温差模型和高温差模型,并利用相关性分析筛选出不同阶段下与温升线性关联显著的特征。

相关性分析流程具体方法如下:

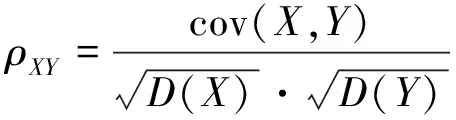

1)基于不同运行阶段的特征集合,计算各维特征X与温升Y之间的相关系数

(14)

2)根据相关系数大于0.3(中等相关及以上),并进行t检验,若P<0.01则拒绝两变量不存在线性关联假设,相信两变量存在显著线性关联假设。

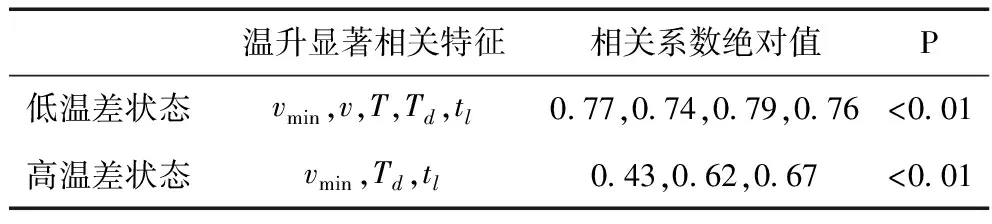

表2为大齿轮箱类测点在两个运行阶段内与15分钟温升显著相关特征。

表2 不同阶段选择工况特征

4.3 基于等效速度和不同工况阶段的轴承温升预测模型

根据轴承温升的延时特性及不同阶段下的温升规律,对前面的模型进行优化,构建不同阶段下的温升预测模型。具体流程如图5所示,首先根据车辆历史轴温数据确定测点温度变化相对速度变化的滞后量统计值δt,构造等效速度;提取表中的特征进行统计分析,确定测点与环境温差阈值r0,将样本划分至低温差阶段、高温差阶段;对各阶段内特征与轴承温升进行相关性分析,选择与温升显著相关的特征来训练温升SVR预测模型。在实际中应用时,可从车载无线数据传输设备(WTD)和自动驾驶系统(ATO)中获取实时监测的服役工况信息与未来的运行速度信息用于温升预测。

图4 方法流程

5 实例验证

5.1 数据获取说明

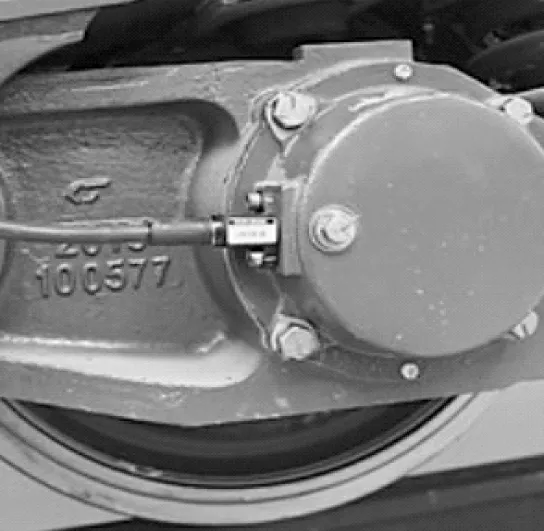

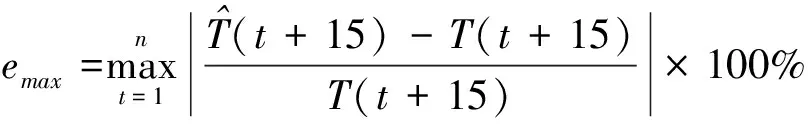

数据来源于某型车辆在同一运行线路上连续11天履历数据,包括轴承测点温度信号、环境温度信号、车辆运行速度信号。信号的采样频率均为1min/次,温度传感器型号为PT100接触式温度传感器,为保证尽可能靠近轴承同时避免润滑脂泄露,其安放位置在轴承座盲孔内接近轴承外圈位置如图6所示,速度传感器为光电速度传感器,安装在车辆轴端如图7所示。

图6 温度传感器安装位置

图7 速度传感器安装位置

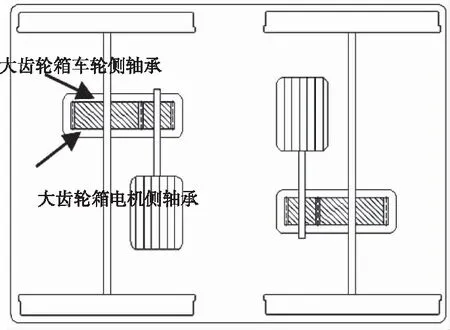

以齿轮箱大齿轮相关轴承为例,其在转向架上位置如图8所示,分布在各轴齿轮箱车轮及电机两侧。整列车六节车厢共计48个测点。

5.2 结果对比

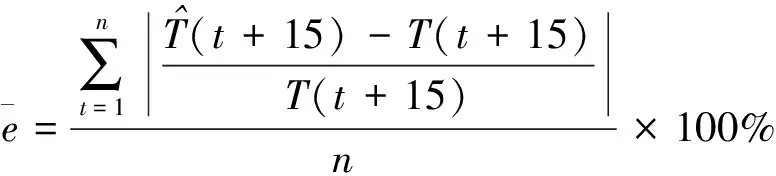

以整车大齿轮箱相关测点为例,按照前面提出的方法流程建立15分钟温升预测模型,采用交叉验证的方式,任意选择11天中的10天数据用于训练,剩下的1天数据用于测试。分别基于优化前后的预测模型,选用相同的基本特征集合,预测车辆大齿轮箱轴承15分钟后的温度。

(15)

(16)

其中n为每个测点总测试样本数。

图8 测点分布位置

同时为进一步综合评价模型的预测精度,定义综合最大相对误差和综合平均误差如下所示:

综合最大相对误差=Max(各测点的最大相对误差)

综合平均相对误差=∑(各测点的平均相对误差)/测点数

全车48个大齿轮箱轴承温度预测优化前后的的平均相对误差和最大相对误差如表3,其中的负值表示相比优化前误差有所升高。可以看出优化后的预测模型在绝大多数测点上的平均相对误差和最大相对误差均有明显的下降,其中比较明显的测点6优化前的平均相对误差为2.9%,优化后降为1.4%,同比降低了51.7%,最大相对误差同比降低66.1%。少量误差上升的测点平均相对误差和最大相对误差会有上升。优化前模型综合平均相对误差为1.64%,优化后模型综合平均相对误差为1.35%,降幅17.7%。优化前模型的综合最大相对误差为35.6%,优化后模型综合最大相对误差为17.7%,降幅50.3%。

表3 全车48个大齿轮箱轴承温度预测优化前后误差对比

6 结论与展望

通过对高速列车轴承温升敏感因素的研究,以数据驱动的方式构建并优化了轴承多变量温度预测模型,并通过实际履历数据进行了验证。从中得出的主要结论如下:

1) 基于对轴承温升原理和温升简化计算模型的分析,确定影响高速列车轴承温升的敏感服役工况参数是车辆运行速度、车辆持续运行时间以及环境温度。

2) 通过对履历数据统计分析发现,车辆运行速度相对轴承温升具有一定的滞后性,且不同运行阶段的轴承具有不同的温升规律。

3) 基于支持向量机构建并优化了敏感服役工况参数-轴承温度预测模型,并在某车履历数据进行15min温度预测,优化后的最大相对误差为17.7%,比优化前下降降幅为50.3%,48个测点的综合平均相对误差为1.35%,比优化前降幅为17.7%。

仅将轴承温升与车辆速度、环境温度等工况参数关联的简化模型对轴承发热的关键影响参数动载荷的刻画不够精细,后续研究需增加更丰富的服役工况参数以对温升做出更精确的预测。