采用多齿肋片的电机控制器散热器设计分析

2021-11-18鞠鹏飞

陈 亮,张 超,宋 蔚,鞠鹏飞

(1. 天津理工大学天津市先进机电系统设计与智能控制重点实验室,天津 300384;2. 天津理工大学机电工程国家级实验教学示范中心,天津 300384;3. 中汽研(天津)汽车工程研究院有限公司,天津 300300)

1 引言

新能源纯电动汽车具有无尾气排放,智能化,能效高等优点,已经作为我国汽车行业发展重点[1,2]。对于电机控制器的散热器的轻量化和散热性能设计,一直作为新能源汽车重要的设计核心。有资料说明,对电子产品温升每降低1℃,其可靠性的失效率将降低4%[3],因此电机控制器的散热性能的研究设计对新能源汽车的整体可靠性起到关键性作用。

Hamdi[4]研究了在散热器肋片之间增加多个小棱形齿,有效的改善了散热,降低了材料成本。Chyi-Tsong等[5]通过遗传算法对平板肋片散热器进行了寻优设计研究。刘蕾等[6]应用正交实验响应面法进行梯形肋片参数的优化设计,找到了设定条件下最优散热结果,并分析了不同参数的对散热性能影响。曹茹[7]采取ANSYS Workbench的变分优化技术,对梯形直肋散热器进行了肋片参数寻优。刘超等[8]通过搭建SiC MOSFET管散热系统的热阻模型,应用Matlab软件优化散热器的参数,得出理论最优值。申传有等[9]对MOS管电机控制器的散热设计进行了功耗计算、参数仿真分析和实验验证。Hamdi等[10]通过研究几种沟槽及在不同尺寸参数对散热器的层流和强迫对流散热的影响,提高了努塞尔数,优化了散热器结构。江超等[11]通过理论计算和仿真,验证了一款新型带多齿的散热器散热性能。吴新淼等[12]运用ANSYS CFX仿真软件研究了不同翅片参数变量对散热性能的影响,并分析出较合理的翅片散热结构。

2 原有光滑肋片散热器设计

2.1 原有肋片散热器结构尺寸

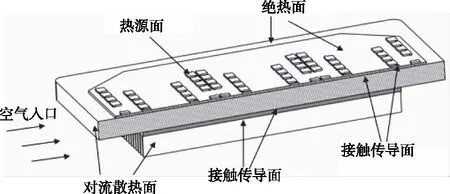

原有成型的电机控制器样机中的肋片散热器结构形式是采用的是光滑肋片排列,如图1。

图1 原有光滑肋片散热器

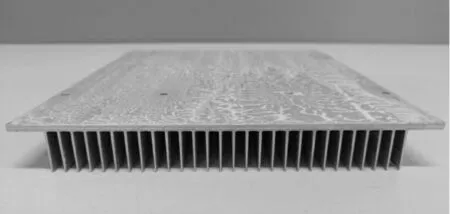

散热器原型的结构示意图及几何尺寸,如图2所示。其中散热器材质为铝合金6063,空气入口方向为风速u的方向,光滑肋片肋片散热器尺寸为:流向长度L=220mm,宽度W=180mm,基板厚度Hb=3.5mm,肋片的高度Hf=18.5mm,肋根厚度P1=1.5mm,肋顶厚度P2=0.9mm。

图2 光滑肋片结构图

2.2 MOS管功率损耗计算

本电机控制器系统应用的MOS管芯片在正常工作状态下,发热损耗主要来源于导通损耗和开关损耗,其它因素产生的损耗可以忽略不计[13,14],在额定工况下进行损耗计算,MOS管芯片热源的热流密度为22286W/m2,每个MOS管芯片的热功耗为10.52W。

3 多齿肋片散热器设计

3.1 多齿肋片结构尺寸

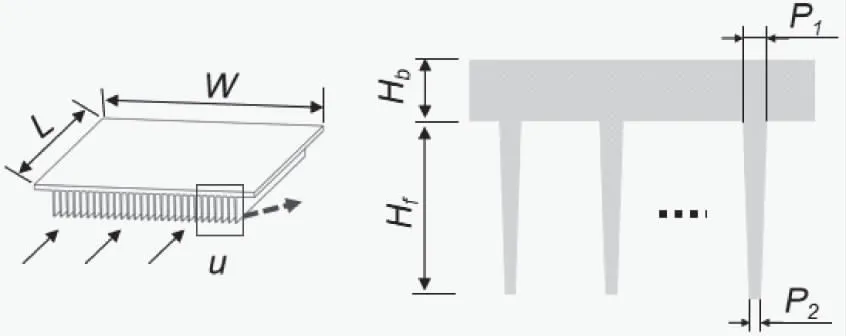

本文采用多齿肋片结构进行改进设计,在光滑的肋片表面上增加小齿,从肋片顶端开始呈交叉分布,小齿的厚度c=1mm,小齿中心到肋片顶端的距离d=1mm,以4个参数(肋片单侧的小齿的数量Np,小齿的间距a,小齿的高度b和肋片数量Ni)作为设计变量,对肋片散热器进行多种参数组合设计,如图3所示。

图3 多齿肋片结构图

3.2 多齿肋片网格划分

采用ICEM进行网格划分,ICEM是目前流行的CFD/CAE中具有高质可靠性分析的专业的前处理器。本文中采用四面体划分网格,ICEM中设置空气域为240mm×60mm×500mm。边界层网格总高度为0.5mm,壁面法向高度比为1.2,设置边界层为6层。

3.3 多齿肋片结构计算设置

由于MOS管芯片被环氧树脂外壳包覆,样机的控制器箱体安装在散热器板上,MOS管芯片和PCB铝基板密闭在箱体内,以及考虑排除箱体内部电容,铜排等器件会发少量热量等复杂因素的影响。因此为了简化仿真模型和苛刻的要求散热器性能,各接触面的设置如图4。其中各接触传导面的面积热阻均为0.001m2K/W。

图4 不同域的接触面剖视图

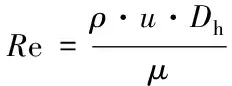

仿真分析类型为稳态模拟,根据产品技术协议的要求,本电机控制器的工作环境温度范围为-40℃~+55℃,因此选取最高的55℃为仿真分析的环境温度,参考大气压为1atm。肋片散热系统的雷诺数计算如下

目前国内外对于难治性哮喘还没有统一的定义。2010年中华医学会呼吸病学分会哮喘学组将其定义为采用包括吸入性激素和长效β2受体激动剂(LABA)两种或更多种的控制药物规范治疗至少6个月仍不能达到良好控制的哮喘[1];2014年ERS/ATS工作组将其定义为在过去1年内超过50%的时间应用全球哮喘防治创议(GINA)4~5级治疗方案或全身激素以控制病情发展,或在上述治疗下仍表现为未控制的哮喘[2]。在此背景下,多种治疗难治性哮喘的新药物和方法应运而生,其中BT作为首选非药物方法被引入。

(1)

式(1)中,ρ代表空气密度ρ=1.076kg/m3,u代表空气域入口空气的风速u=2m/s,空气域的出口设置为静压0Pa,Dh代表散热系统的水力半径为Dh=0.064m,μ代表空气的动力粘性系数μ=1.985×10-5Pa·s,计算得出雷诺数Re=6938。由经典流体力学理论可知,当Re>2300,空气运动状态为湍流,考虑到肋片表面平滑,无旋转和曲面流体,设置湍流模型为标准的工程通用两方程k-ε湍流模型[15]。忽略空气的可压缩项,热量传输模型选择热能方程,壁面均设置为无滑移壁面。差分格式为高精格式,收敛残差类型为平均残差,当各变量的平均残差小于1.0×10-5时,即认为计算达到收敛。

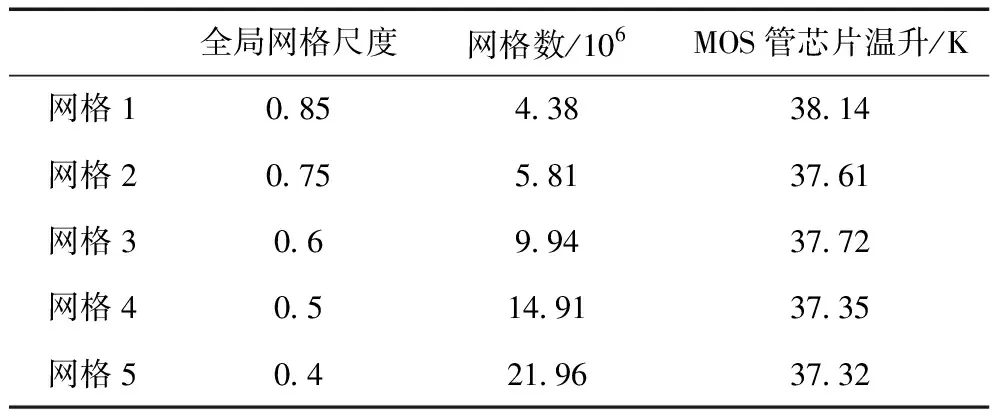

3.4 网格无关性验证

表1给出采用不同网格的全局网格尺度和网格数量时散热器原型中MOS管芯片温升的变化。由表可知,随着全局网格尺度变小和网格数的增加,MOS管芯片温升由网格1时的38.14K降低至网格5时的37.32K。相对而言,进一步增加网格数,温升变化较小,因此可认为网格4条件下已满足网格无关性的要求。

表1 不同网格参数时MOS管芯片温升

4 方案仿真分析对比

在原有的光滑肋片两侧表面上增加小齿,小齿分布为交叉状态,如图3,通过改变肋片的小齿的数量Np,小齿的间距a,小齿的高度b和肋片数量Ni,将各变量进行多组参数组合进行散热器肋片设计,改进设计各变量数值如表2所示,并分别为No.1-No.8进行命名。

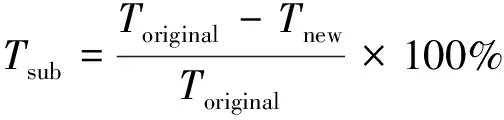

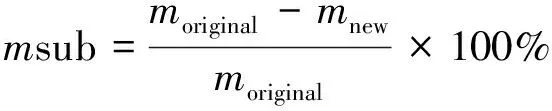

改进设计的目的是在保持或降低原有样机的芯片温升性能的前提下,尽可能地实现肋片散热器轻量化。为了评价改进设计方案与原设计方案的区别,本文采用MOS管芯片温升减小百分比Tsub描述散热特性,以肋片质量减少百分比msub来描述肋片散热器轻量化特性,其计算公式分别如下:

(2)

(3)

其中,T表示MOS管温升,m为肋片质量,下标new为改进设计,下标original为原设计。当Tsub为正值时,表示改进设计的MOS管芯片温升小于原设计值,散热性能增加;当msub为正值时,表示改进设计的肋片质量减小,轻量化特征增加。

将所有改进设计方案(No.1-No.8)进行CFX仿真分析,计算得到的肋片性能Tsub和msub如表2所示。

表2 不同方案的参数仿真分析对比表

No.1方案的肋片散热器在肋片单侧增加5个小齿,空气与肋片之间的对流散热面积大幅增加,MOS管芯片的温升下降13.1%,但同时肋片质量增加了31.63%,导致无法达到散热器的轻量化要求。相对于No.1方案,No.2方案中保证小齿数量不变,将小齿肋片的高度减小,使得肋片质量增大值由No.1方案的31.63%减小至20.53%,但由于对流换热面积稍微减小,MOS管芯片的温升下降值稍有增大。No.3方案在保留No.2方案中小齿设计参数不变的条件下,将肋片散热器的肋片数量减少至22个,从而使得肋片的质量进一步减小,但由于对流换热面积的减小导致MOS芯片的温升增加。总的来看,No.1-No.3方案尽管散热器的传热性能有所增加,但肋片的质量也同时增加,不利用肋片的轻量化设计。No.4方案中将散热器肋片数量进一步减少为18个,同时肋片单侧的小齿数减少为3个,小齿的间距增大为5mm,散热器肋片的重量较原设计减轻4.36%,但由于肋片上换热面积减少较多,使得MOS管芯片的温升稍高于原设计。

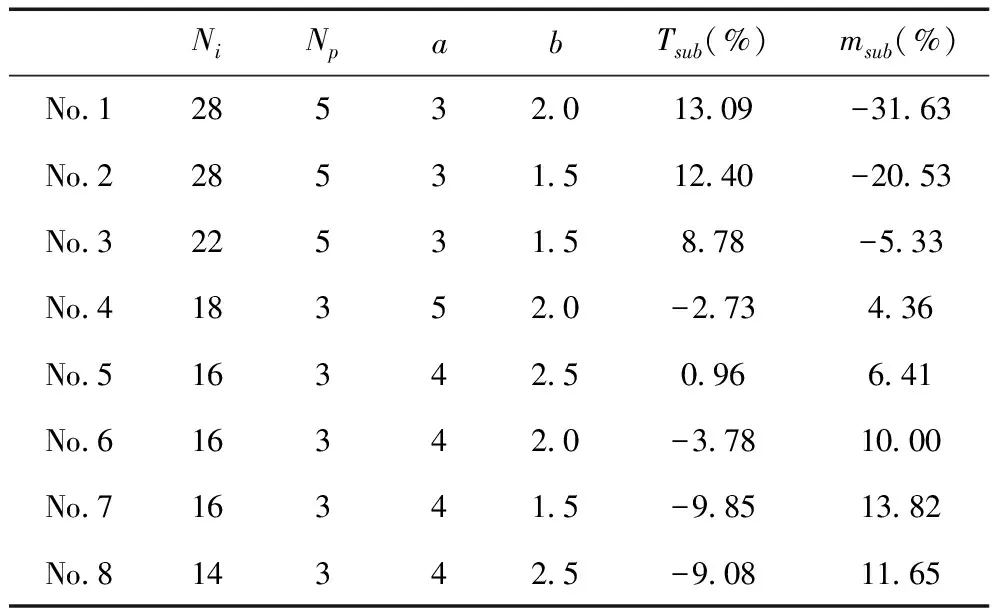

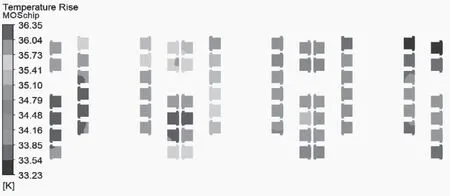

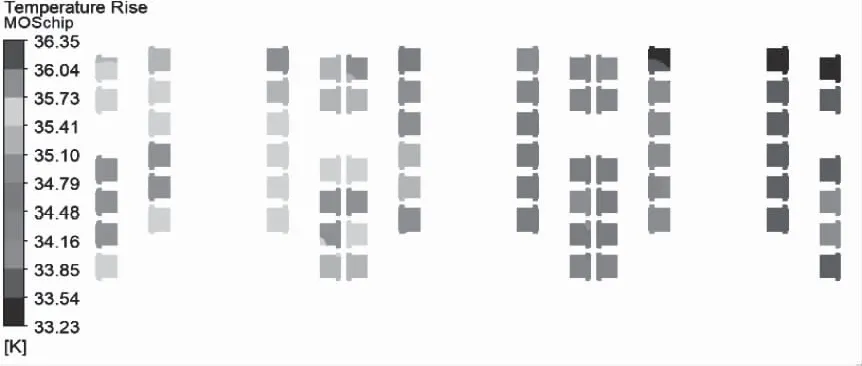

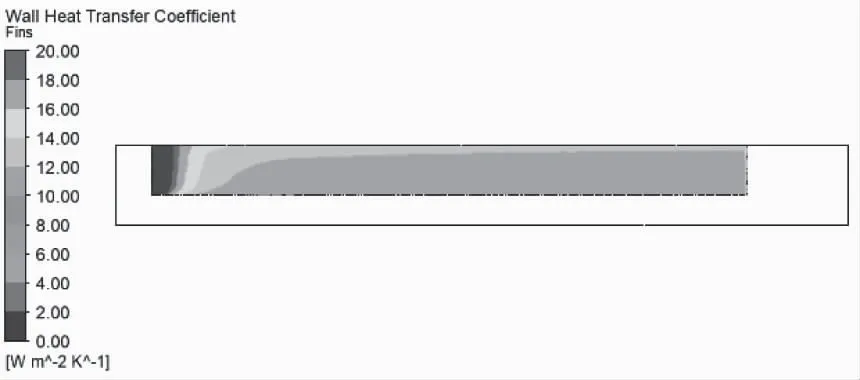

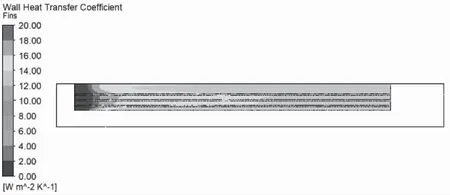

No.5方案与No.4相比,肋片数量减少了2个使得肋片间距变大,且小齿高度参数变大,散热效果得到提高,散热器肋片的轻量化进一步增强,相对于现有样机肋片重量减轻了6.41%,MOS管芯片温升低于原样本约1%。图5和图6分别为原光滑肋片和No.5方案的MOS温升云图,可以看出N.o5方案相比原光滑肋片温升要低。图7和图8分别为原光滑肋片和No.5方案的肋片的壁面换热系数云图,可以看出图8中的肋片的小齿区域内明显地加强了壁面换热系数值。

以No.5方案为基础,逐渐减小肋片上小齿的高度至b=2.0mm(No.8方案)、b=1.5mm(No.9方案),尽管重量得以进一步减轻,但由于对流换热面积的减小,使得MOS管芯片的温升高于原设计。No.8方案中小齿的几何尺寸、个数和位置均保持不变,仅将肋片数减小到14个,尽管肋片重量减轻,但同时散热器的换热性能减弱,导致MOS管芯片的温升高于原设计约9.08%。

综上可知,通过多次调整肋片数、肋片单侧小齿数、小齿高度、小齿间距,分析结果表明No.5方案为本文所有研究方案中的最佳方案,该方案不仅实现了MOS管芯片温升下降,同时实现了肋片总重量的减轻。

图5 原光滑肋片的MOS温升云图

图6 No.5方案的MOS温升云图

图7 原光滑肋片的壁面换热系数云图

图8 No.5方案的肋片壁面换热系数云图

5 结论

通过在原有的光滑肋片上增加小齿,进行多组参数组合对比分析。

1)相对于原有的光滑肋片结构,多齿肋片结构增加了肋片对流散热的表面积和换热系数,肋片的整体散热性能得到提升,同时单个肋片的重量也相应的增加。

2)通过采取减少肋片的数量和改变小齿的尺寸参数的方法,来实现肋片散热器的轻量化。最终通过多组数值仿真分析对光滑肋片进行了设计对比,在相同的工况和保持原有的散热性能的情况下,重量轻化了6.41%。