基于COMSOL的斜交轮胎成型机尾座箱体优化设计

2021-11-17郭懿宁荣峰林伟青谢宇忱

郭懿宁,荣峰,林伟青*,谢宇忱*

(1.福建农林大学,福建 福州 350007;2.福建省建阳龙翔科技开发有限公司,福建 南平 354200;3.福建省轮胎成型装备重点实验室,福建 南平 354200)

轮胎在当今社会可以说是随处可见,平时我们接触到的自行车、摩托车、汽车的轮胎,还有我们不常接触到的农用拖拉机的轮胎,工业用挖掘机的轮胎,要在太空中作业的航天用轮胎等等。轮胎在现代生活中起着至关重要的作用。而现今轮胎的生产,基本都是经过四步工序生产成型。包括密炼工序、胶部件准备工序、轮胎成型工序及最后的硫化工序。四步工序中最重要,也是轮胎由帘布成型为轮胎的工序就是轮胎成型工序。所以,轮胎成型装备在轮胎的整个生产流程中显得尤为重要。降低轮胎成型装备的生产成本,提高机器的生产效率都会对轮胎的生产起到积极的作用。

本文对龙翔科技开发有限公司设计的一款斜交轮胎成型机中的尾座箱体零件进行优化设计。首先添加筋板提高箱体强度,再对优化后箱体进行轻量化设计。在满足设计需求的基础上,降低生产成本,节约材料,提高经济效益。

1 尾座箱体的优化设计方案

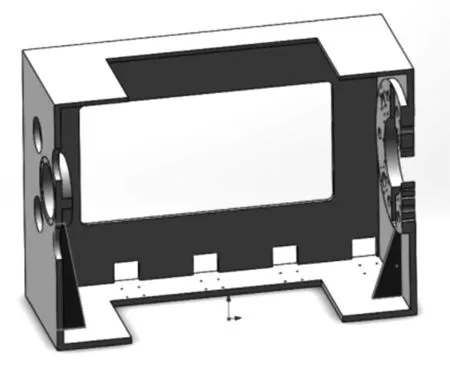

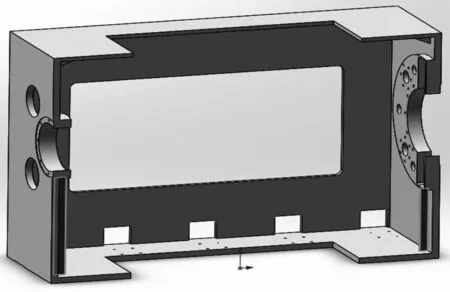

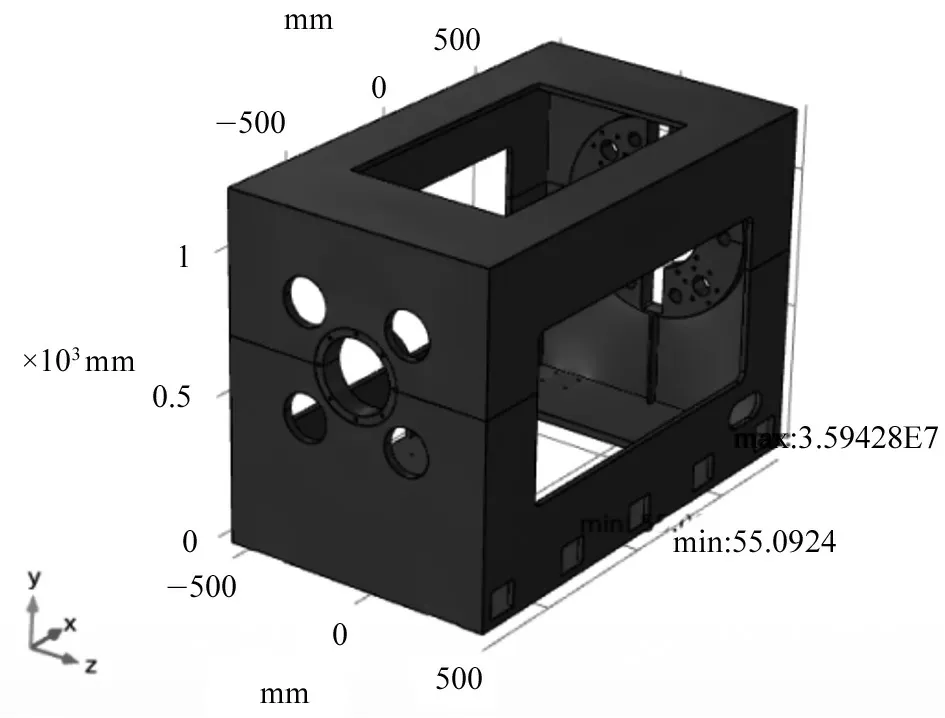

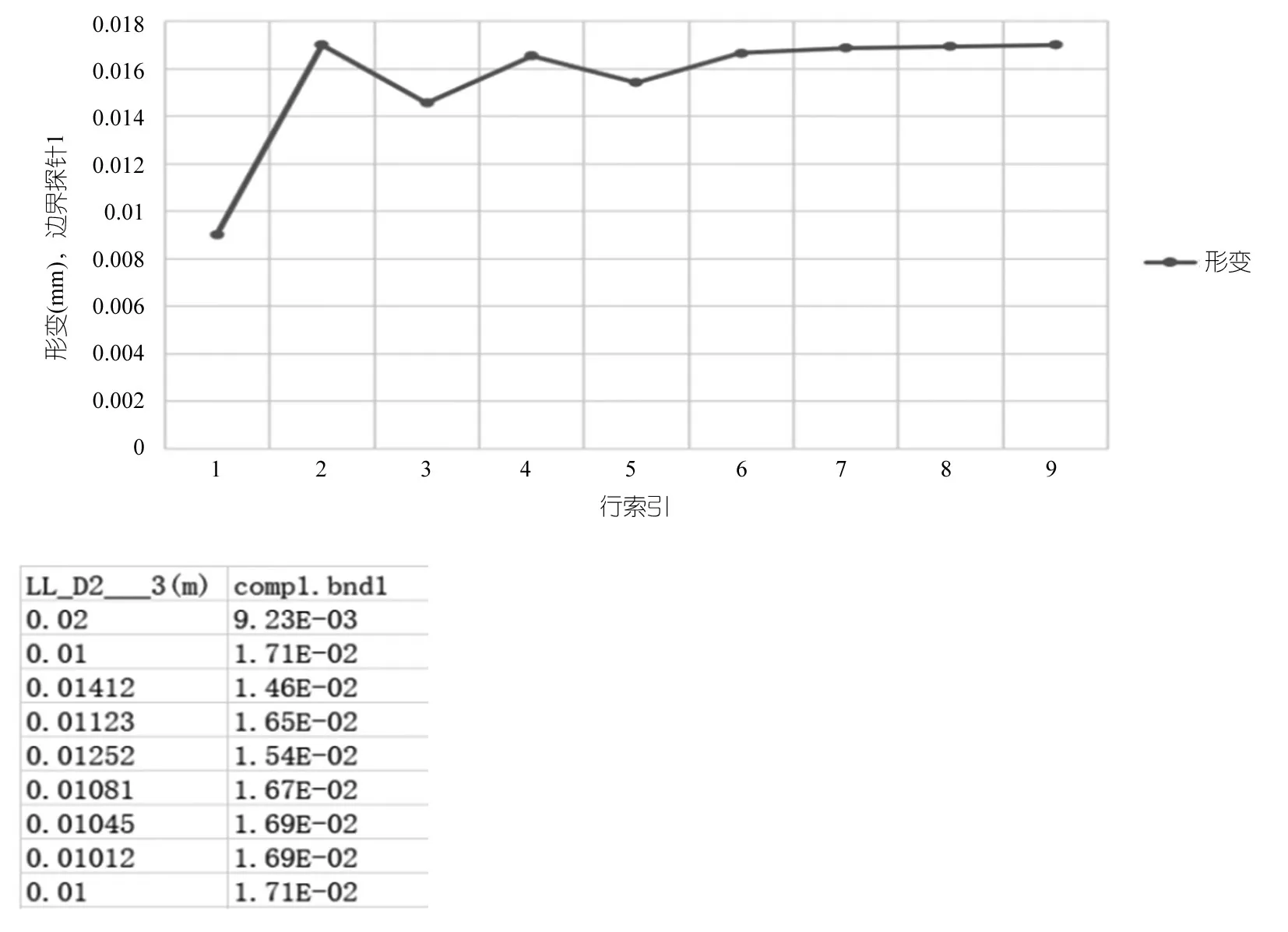

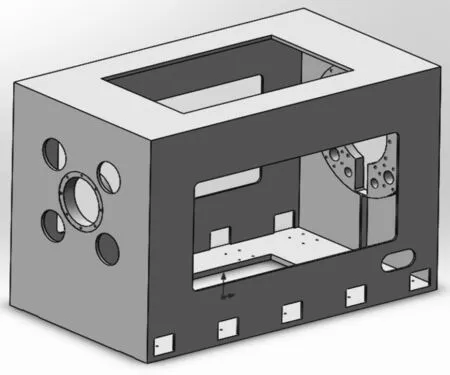

尾座箱体长1 700 mm,宽1 000 mm,高1 128 mm,质量1 341.044 kg。由六个加工好的钢板焊接而成,底部与导轨相连。三维模型如图1所示。

图1 尾座箱体三维模型

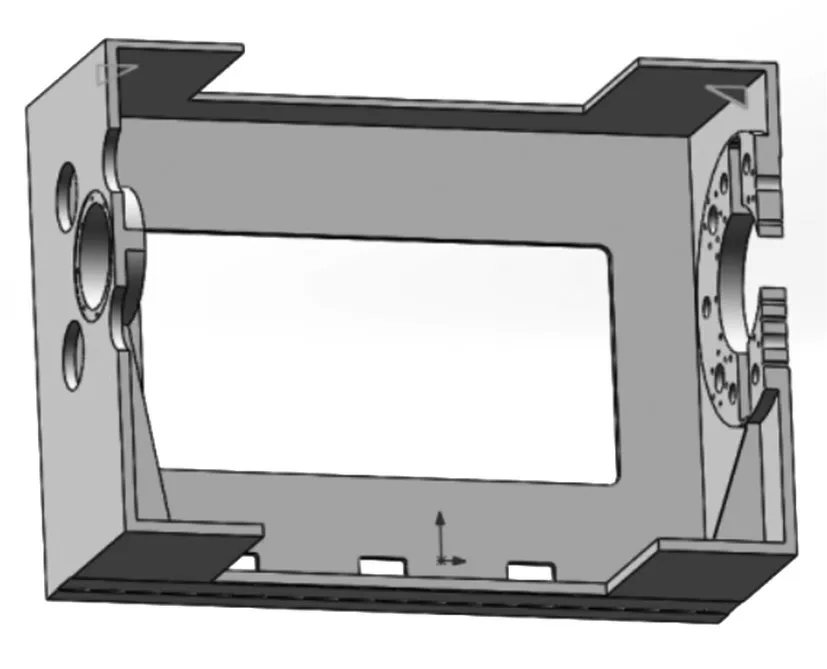

尾座箱体上的受载主要为尾座主轴及在尾座主轴上的正反包零部件。尾座主轴从箱体的两个孔穿过,对左端孔施加向上的支持力,对右端孔施加向下的压力。总体装配的三维模型如图2所示。

图2 总体装配的三维模型

对尾座箱体进行优化设计,首先要明确设计尾座箱体时,对它的具体尺寸要求。由于尾座主轴需要与另一边的轴进行配合,这个配合在实际生产中是比较重要的,所以尾座箱体中对于轴位置发生变化的形变就应该严格控制,则右端孔的形变量应该是一个需要严格限制的变量。

明确优化设计的约束后,还要考虑需要进行优化的控制变量。要找出控制变量,则要明确优化设计的目的。对尾座箱体的优化目的是,在不影响实际生产中的重要尺寸的前提下,对尾座箱体进行轻量化设计,尽量节约材料,降低生产成本和运输成本,提高经济效益。

要对箱体进行轻量化设计,则考虑的变量大致有两种,一种是增大箱体表面的开孔面积,一种是减小箱体的壁厚。由于增大箱体表面开孔面积,或改变箱体表面开孔形状这种方法,对箱体受载情况影响较大,且很难与约束条件,箱体关键尺寸形变量形成线性关系,所以我用第二种方法,直接减小箱体的壁厚。

直接减小箱体的壁厚,对箱体的受载情况影响较大。当壁厚减小时,右端孔形变直接增大,极易超过对孔形变量的要求。所以在对箱体进行优化设计时,采用先减小右端孔形变量,增大箱体强度,再对箱体进行减小壁厚的方法。对于增大箱体的强度,采用的方法为增添筋板。通过增添筋板的方法,先减小右端孔的形变量,留下足够的优化空间,再对箱体壁厚进行减小,使形变量趋近于要求的最大值,最终得到壁厚的最优解。

2 尾座箱体筋板的设计方案

2.1 筋板的布置方案

为了增大尾座箱体的强度,减小尾座箱体的形变量,对箱体添加筋板。对于筋板的布置方案,主要布置在箱体受载较大的位置。结合尾座箱体的有限元分析结果,首先在箱体的左右两个孔的下端布置一对筋板,称为Ⅰ筋板。Ⅰ筋板布置后三维图如图3所示。然后在箱体两端孔的上方,受载后应力也比较大,且箱体受载后形变发生比较严重的位置在箱体的上方。所以,在箱体的上方布置一对筋板,称为Ⅱ筋板,Ⅱ筋板如图4所示。

图3 Ⅰ筋板布置后三维图

图4 Ⅱ筋板布置后三维图

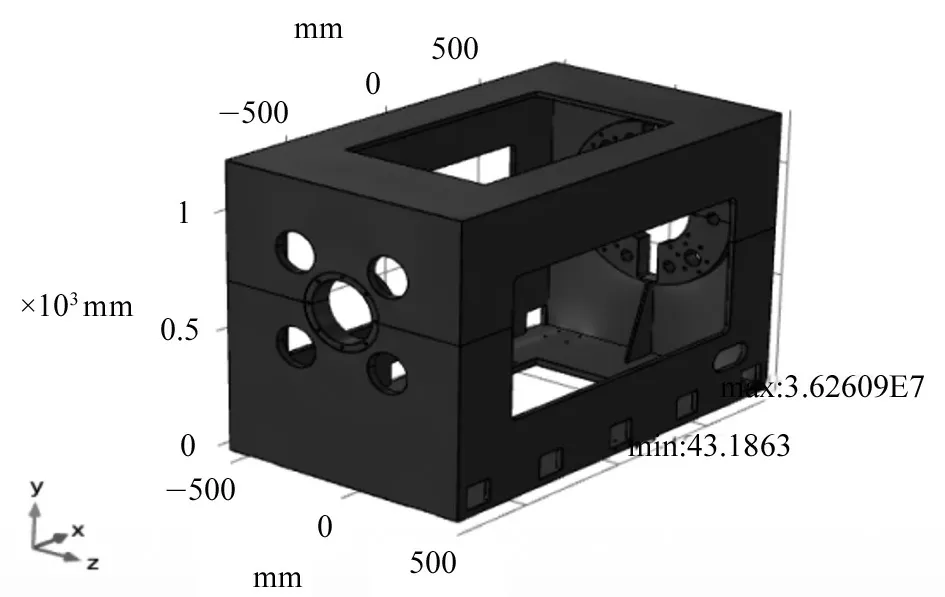

添加完筋板以后,对尾座箱体进行有限元分析,判断添加的筋板是否起到了增大箱体强度,减小其形变的目的。对尾座箱体进行有限元分析,得出箱体的应力图如图5所示,箱体的形变图如图6所示。

图5 加筋板后箱体应力图

由应力图和形变图可知,尾座箱体应力最小值为43.186 N/m2,最大值为3.626 1×107N/m2。形变量最小值为0,最大值为0.018 357 mm。

添加筋板以后,应力的最大值和形变的最大值都比之前的箱体要小,说明箱体的强度得到了提高。由于添加的两对筋板只确定了其位置,而没有确定其大小。所以,在对箱体壁厚进行优化前,还要先对刚刚添加的两对筋板进行优化,确定它们的尺寸大小。

2.2 I筋板的优化

由于同时对两对筋板进行优化,对电脑性能的要求过高,且计算量过大,所以采取两对筋板分两次优化的方法。

首先对Ⅰ筋板进行优化,Ⅰ筋板如图3所示。最初设计Ⅰ筋板时,采用的是三角形的筋板设计,可承受载荷更大。但在之后的分析过程中,发现Ⅰ筋板最重要的应该是连接孔的下端到尾座箱体的底面。连接这两个面以后,就已经可以使左右两个孔的受载情况得到改善,与筋板本身的三角形设计关系不大,可以设计为长方形筋板,更加节省材料,同时也更好加工。设计为长方形筋板后如图7所示。

图7 Ⅰ筋板优化后三维图

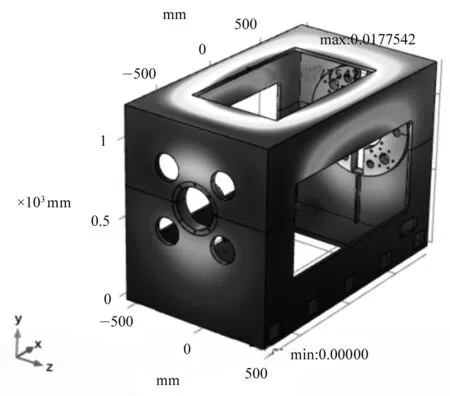

更改为长方形筋板后,还应对其进行有限元分析,对分析得到的结果与三角形筋板进行比较,验证对筋板的优化是否正确。对长方形筋板的箱体有限元分析以后,得到的应力图如图8所示,形变图如图9所示。

图8 Ⅰ筋板优化后箱体应力图

图9 Ⅰ筋板优化后箱体形变图

优化Ⅰ筋板以后,应力最大值为3.594 28×107 N/m2,形变的最大值为0.017 754 2 mm。与三角形的筋板相比,应力的最大值及形变的最大值都有减小,且更加节省材料,也更加易于加工。所以,最终Ⅰ筋板选择使用长方形筋板设计。

2.3 II筋板的优化

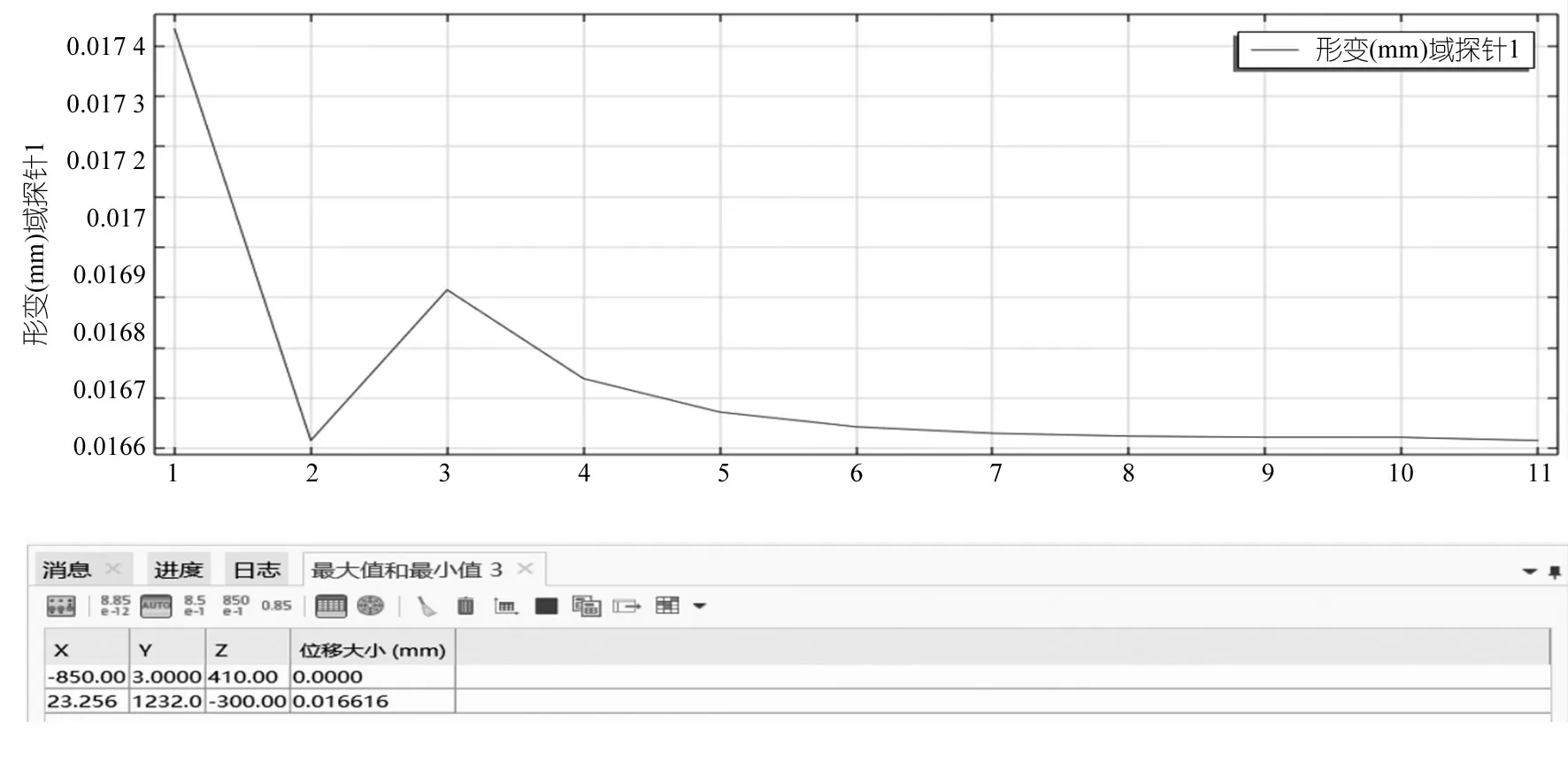

优化完Ⅰ筋板以后,决定对两端孔上方的Ⅱ筋板进行优化。筋板的形状有两个控制变量,一个是筋板的高,一个是筋板的长。我们分别对筋板的高和长进行优化,优化过程使用Nelder-Mead算法。

首先是对筋板高的优化,筋板的高原本设计为50 mm,最长不能与孔的上端产生干涉,长度为120 mm,最短设置为原本的50 mm。在定义中对所有域设置一个域探针,用来探测箱体的最大形变量。在优化模块将目标函数定义为域探针comp1.dom1,类型选择为最小化,即在筋板高发生变化的过程中,取箱体形变量最小的值。控制变量设置为筋板高,初始值为50 mm,下界50 mm,上界120 mm。对箱体优化设置完毕后,进行计算,得出探针图如图10所示。

图10 筋板高优化探针收敛图

对筋板高优化的结果为119.59 mm,取整为120 mm。则筋板的高应设计为120 mm,与孔的上端相连接,为最佳方案。对筋板高优化完成后再对筋板的长进行优化。长的初始值为100 mm,对其限定的范围为下界50 mm,上界250 mm。同样使用刚刚设置的域探针为目标函数,控制箱体形变量取最小值。筋板长优化以后探针图如图11所示。

图11 筋板长探针优化收敛图

优化筋板长的结果为250 mm为最优解,则最终筋板的设计方案为长250 mm,高120 mm。此时,箱体的最大形变量为0.016 616 mm。比优化Ⅱ筋板前的0.017 754 2 mm,减小了0.001 138 2 mm。对两对筋板优化完成后的三维模型如图12所示。

图12 筋板优化完成后箱体三维模型

3 尾座箱体横向壁厚的优化设计

3.1 尾座箱体横向壁厚的优化设置步骤

尾座箱体在沿尾座主轴方向,即横向方向的壁厚为20 mm,孔所在的两个面,即纵向方向的壁厚为30 mm。本章节优先对横向壁厚进行优化。

首先在定义中添加一个边界探针,区别于域探针,边界探针只探测位于右端孔周围的形变量。边界探针添加图如图13所示。工厂对于右端孔的尺寸限制为0.05 mm,除去0.02 mm的安装精度,还有0.03 mm可接受的尺寸偏差。边界探针探测的就是右端孔的形变量,只要边界探针最大形变量在0.03 mm以内,都是可以被接受的尺寸偏差。

图13 边界探针

边界探针设置好以后,使用稳态研究中的优化模块,选择Nelder-Mead算法,优化容差设置为0.001。目标函数添加为边界探针comp1.bnd1,类型选择最大化。控制变量设置为尾座箱体的横向壁厚LL_D2___3,初始值为20 mm,下界10 mm,上界25 mm。边界探针则设置为下界0.003 mm,上界0.02 mm。上界不设置为0.03 mm的原因是,留下一部分的尺寸偏差,在优化纵向壁厚时使用。如果横向壁厚得出结果后,右端孔的形变量已经变为0.03 mm,则纵向壁厚就没有可以优化的尺寸偏差余量了。

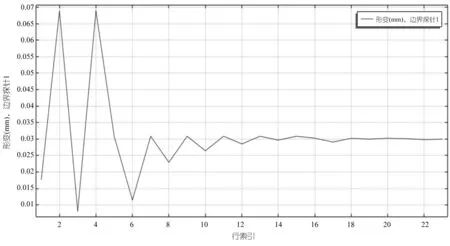

3.2 尾座箱体横向壁厚的优化结果

尾座箱体横向壁厚优化设置完毕后,开始计算优化结果。箱体横向壁厚探针收敛图如图14所示。由图可知,在尾座箱体横向壁厚减小为允许变化范围内的最小值10 mm时,边界探针探测的右端孔的最大形变量为0.017 123 mm,小于约束条件中设置的边界探针上界0.02 mm。所以,尾座箱体横向壁厚的最优解为10 mm。

图14 箱体横向壁厚探针收敛图

4 尾座箱体纵向壁厚的优化设计

4.1 尾座箱体纵向壁厚的优化设置步骤

尾座箱体纵向壁厚的优化设置步骤与横向壁厚的优化设置类似。先添加一个边界探针,探测右端孔的最大形变量。将边界探针comp1.bnd1设置为目标函数,类型设置为最大化。尾座箱体的纵向壁厚LL_D1___3设置为控制变量,初始值为30 mm,下界设置为10 mm,上界设置为30 mm。约束条件选择边界探针,下界设置为0.003 mm,上界设置为0.03 mm。

4.2 尾座箱体纵向壁厚的优化结果

在优化步骤设置完毕后,对尾座箱体纵向壁厚进行优化计算。得到尾座箱体纵向壁厚探针图如图15所示。最终得到纵向壁厚为15.234 mm时,右端孔最大形变量接近0.03 mm,15.234 mm为最优解,取整为15 mm。

图15 纵向壁厚探针收敛图

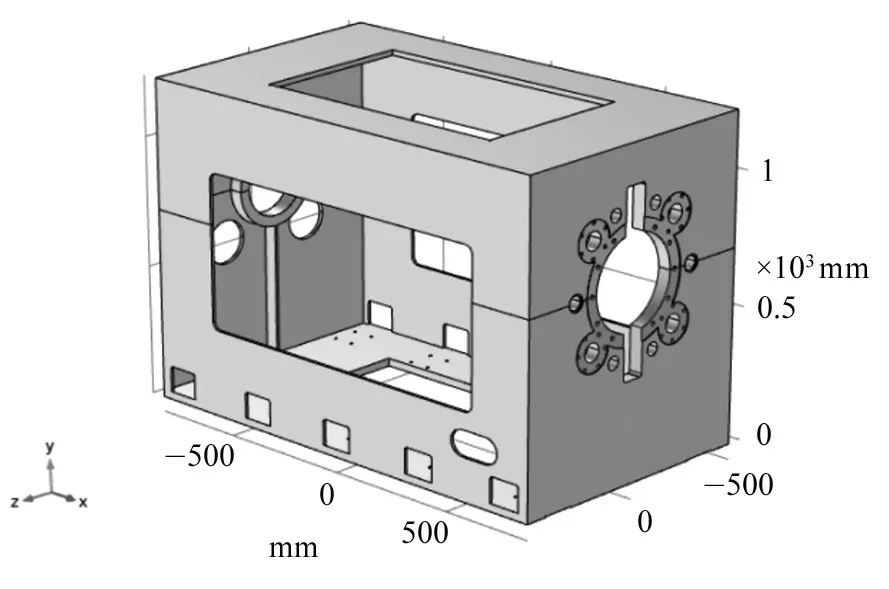

尾座箱体最后得到的优化结果为,添加了上下两对筋板,横向壁厚从20 mm减少为10 mm,纵向壁厚从30 mm减少为15 mm。三维模型如图16所示。原本尾座箱体质量为1 341.044 kg,优化以后的尾座箱体质量为938.519 kg,节约材料45钢402.525 kg。

图16 箱体优化后三维模型

5 尾座箱体最终结构的性能分析

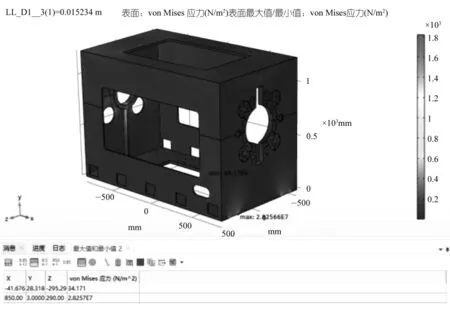

尾座箱体优化设计完成以后,对优化过的箱体再进行有限元分析,检查优化结果是否符合生产要求。优化设计后的尾座箱体应力图如图17所示,形变图如图18所示。

图17 箱体优化后应力图

图18 箱体优化后形变图

优化以后的尾座箱体,最大应力值为2.825 7×107N/m2,最大形变值为0.05 mm,右端孔的最大形变值为0.029 957 mm,符合工厂设计要求。

6 结论

本文主要对斜交轮胎成型机中的尾座箱体进行了优化设计,在添加筋板的基础上,将横向壁厚从20 mm减小为10 mm,减小50%。将纵向壁厚从30 mm减小为15 mm,减小50%。箱体的总质量从1 341.044 kg,减小为938.519 kg,节约材料45钢402.525 kg,总质量减小约30.02%。截止论文完成当日,45钢原材料价格为每千克4.2元人民币,所以,本论文设计约节约生产成本1 690元。由于箱体在实际生产过程中,是直接使用板材焊接而成,本设计对箱体进行优化后,可以直接采购较薄的板材,所以实际节约生产成本要更高于1 690元。