DCP用量对MPU/PA12 TPV性能的影响

2021-11-17韩笑邓涛

韩笑,邓涛

(青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

橡胶与塑料共混的目的是改善产品的物理机械性能和加工工艺性能,解决经济技术问题。如何有效的利用现有橡胶、塑料,通过共混改性拓宽应用领域已经引起了广泛重视。热塑性弹性体代表着一种不同于传统橡胶化学为基础的橡胶加工的重要方向,它的加工中取消了传统橡胶硫化工艺过程,可像塑料那样用注压、挤出、吹塑、模压等方法成型,且成型速度快,具有可重复加工性,可节约设备投资、节约能源及节约人力,具有较强的竞争力[1]。

混炼型聚氨酯(MPU)由多元醇(长链醇类OHR-OH)、二异氰酸酯(NCO-R-NCO)和扩链剂(低分子二醇OH-X-OH)构成,其中,大分子长链多元醇的类型决定MPU的类型,可利用通用橡胶的加工机械进行加工。MPU分子链基本呈线性,室温下为橡胶态,受热后具有塑性,根据主链软段结构的不同,混炼型聚氨酯可分为聚酯型和聚醚型两大类。

本课题主要选用PA作为动态硫化热塑性弹性体的塑料基,选取MPU作为动态硫化热塑性弹性体的橡胶相,MPU/PA制备TPV的研究在国内外罕有报导,因此本课题的研究对开发新型热塑性弹性体材料具有一定的指导意义。

传统橡胶中,硫化体系对胶料性能影响明显,过氧化二异丙苯(DCP)作为MPU的交联剂,对橡胶制品的性能起到至关重要的作用,因此研究不同DCP用量下MPU/PA的TPV性能具有重要意义。本文通过改变DCP的用量,研究了MPU/PA的TPV物理机械性能、动态力学性能及耐热介质性能。

1 实验部分

1.1 原材料

MPU,牌号SUNTHANE®E6011,聚醚型高性能混炼型聚氨酯橡胶,广州顺力聚氨酯科技有限公司;PA 12,牌号L16,经过改性处理,熔点为180~185 ℃;其他配合剂均为常用工业品。

1.2 主要仪器和设备

扭矩流变仪:RM-200C,哈尔滨哈普电器技术有限责任公司;开炼机:X(S)K-160,上海双翼橡塑机械有限公司;平板硫化机:LCM-3C2-G03-LM,深圳佳鑫电子设备科技有限公司;GT-7017-M型老化箱,台湾高铁有限公司;无转子硫化仪,GTM2000-A,台湾高铁有限公司;电子拉力机,I-7000S,台湾高铁有限公司;硬度计,上海险峰电影机械厂。

1.3 实验配方

在MPU/PA12 TPV中,MPU母胶和PA12的并用比例为70/30,实验变量为MPU母胶中硫化剂DCP的用量,具体用量如表1所示。

表1 MPU母胶中DCP用量变化

1.4 试样制备

称量:按照配方中规定的原材料品种和用量进行称量。

制备方法:将开炼机的辊距调到1 mm,加入MPU,薄通5次;辊距调到2 mm,将塑炼后的生胶放入开炼机中,待包辊后,依次加入配合剂,最后加入硫化剂,混炼约15 min,均匀后打三角包5次,下片,停放16 h。

将扭矩流变仪温度调至185 ℃,加入PA 12熔融,待扭矩基本不变后,按照比例加入MPU母胶,待动态硫化完成后,取出TPV。

将平板硫化仪升温至185 ℃,放入TPV,预热3 min,排气5次,加压模压5 min,冷压4 min,开模,得到TPV片。

1.5 分析与测试

硫化性能:在扭矩流变仪进行动态硫化,条件为185 ℃,动态硫化时间参考扭矩流变仪曲线和t90。

力学性能:拉伸性能采用电子拉力试验机按照GB/T 528—2008进行测试。

动态力学性能:动态力学性能的扫描温度范围为65~185 ℃。

耐介质老化:按GB/T 1690—2006测试,热介质老化条件为46#液压油、100 ℃×72 h。

浸泡后的拉伸性能:采试样从试验液体中取出后,清除其表面上的液体,在室温空气中停放30 min后,进行测试。

2 结果与讨论

2.1 硫化特性

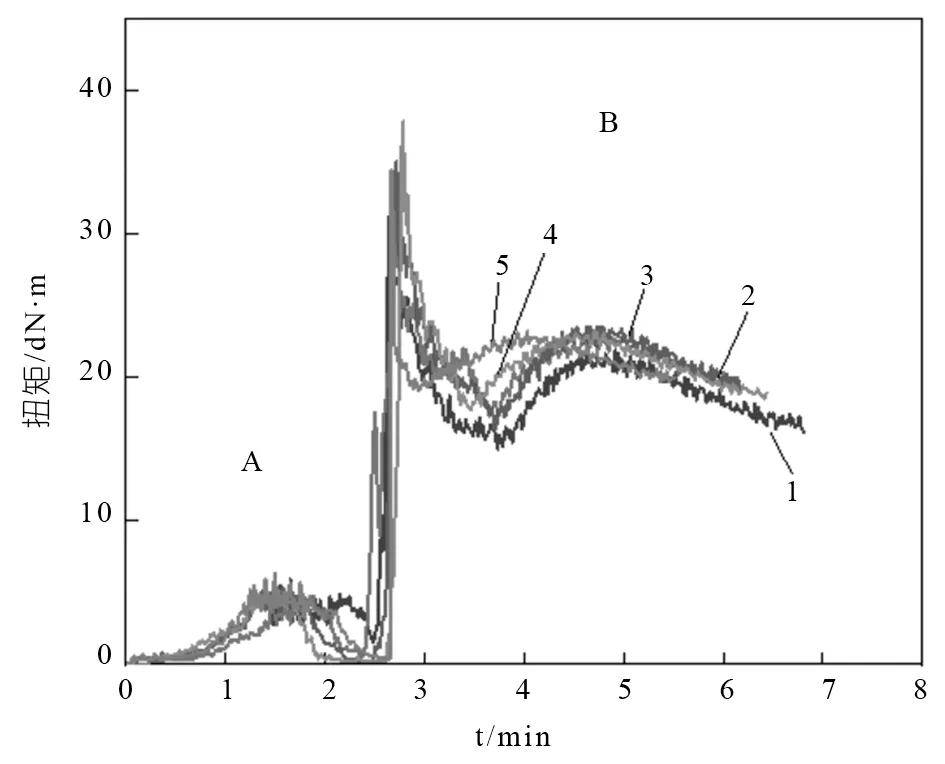

通过扭矩流变仪混炼曲线可判断MPU和PA的混合及橡胶相的交联与破碎情况,进而确定动态硫化时间。不同DCP用量的MPU/PA TPV动态硫化混炼曲线如图1所示。

在图1扭矩流变仪混炼曲线中,A区域为尼龙的熔融,B区域为MPU母胶的剪切破碎及动态硫化过程,体系发生相转变,MPU从连续相转变为分散相,PA12由分散相转变为连续相,转矩达到一定值后快速减小至趋于稳定,完成动态硫化[2]。从图1可以看出,随着DCP用量的增大,MPU/PA TPV焦烧期缩短,硫化速度变快,且扭矩上升,DCP用量的增大使得MPU在硫化过程中产生的化学交联键增多,交联密度增大,在扭矩流变仪中剪切时扭矩上升,在温度作用下有利于达到反应的临界浓度,发生交联反应,因此动态硫化速度加快。

图1 不同DCP用量的TPV混炼曲线

2.2 MPU/PA12 TPV的物理机械性能

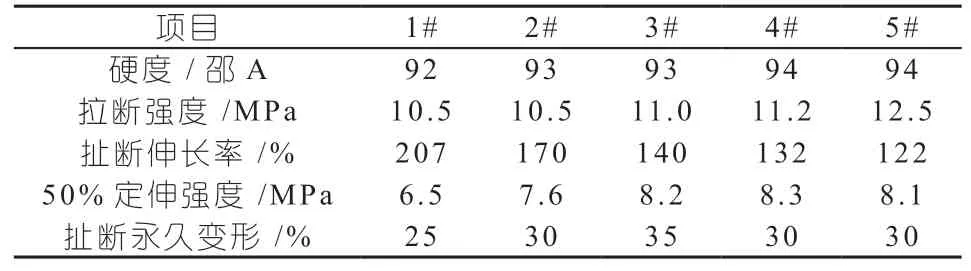

DCP用量对MPU/PA12 TPV力学性能的影响如表2所示。

表2 不同DCP用量TPV老化前的拉断强度

从表2可以看出,随着DCP用量的增大,MPU/PA12 TPV的硬度上升,拉断强度和50%定伸强度升高,由于交联密度随着DCP用量的增加而上升,使材料形变时承受负荷的有效分子链数量增加,分子链网络密集,因而硬度上升,拉断强度和定伸强度升高。同时,增加DCP用量时,分子链网络上应力集中点增多,扯断伸长率降低。扯断永久变形随着DCP用量的增大基本不变。

2.3 热空气、热油老化后TPV的物理机械性能

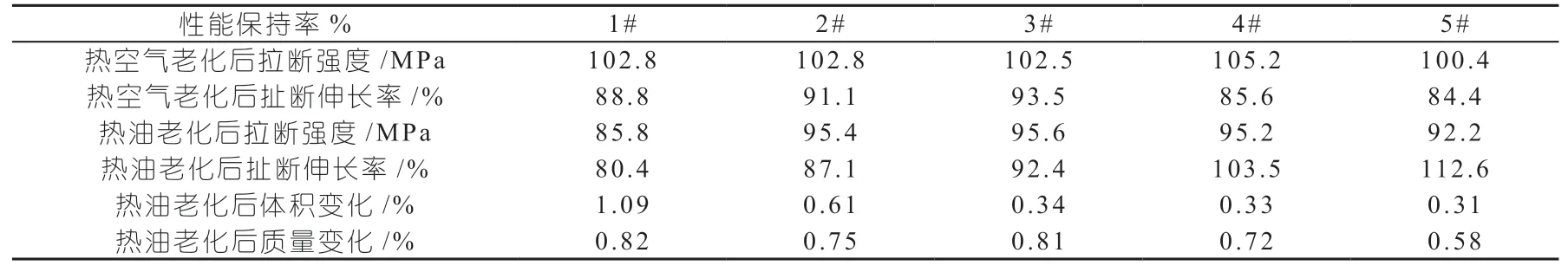

为了试验MPU/PA12 TPV的老化性能,本实验分别在100 ℃×72 h热空气中、100 ℃×72 h 46#液压油中对其进行老化试验。老化前后性能进行对比,拉断强度保持率和扯断伸长率保持率如表3所示。

表3 热空气、热油老化后MPU/PA12 TPV物理机械性能

总体来看,在本实验选用的DCP用量下,MPU/PA12 TPV的性能保持率在80.4%~112.6%范围内,具有良好的耐热空气老化和耐热油老化性能。当DCP为1.2份时,MPU/PA12 TPV的整体性能保持率最接近于100%。

热空气老化后,MPU/PA12 TPV的扯断强度保持率均大于100%,这是因为热空气老化过程中,分子网络中残余的硫化剂进一步引发交联反应,分子链网络更密集,可以承载的应力提高[3~4]。

热油老化后,MPU/PA12 TPV的质量体积变化率如表3所示。由于DCP用量的增大,使分子链网络更加密集,热油老化时,46#液压油更加难以浸入TPV中,拉伸时分子链之间发生滑脱的概率减小,使TPV的体积和质量变化百分数减小,扯断伸长率保持率升高。

2.4 MPU/PA12 TPV动态力学性能

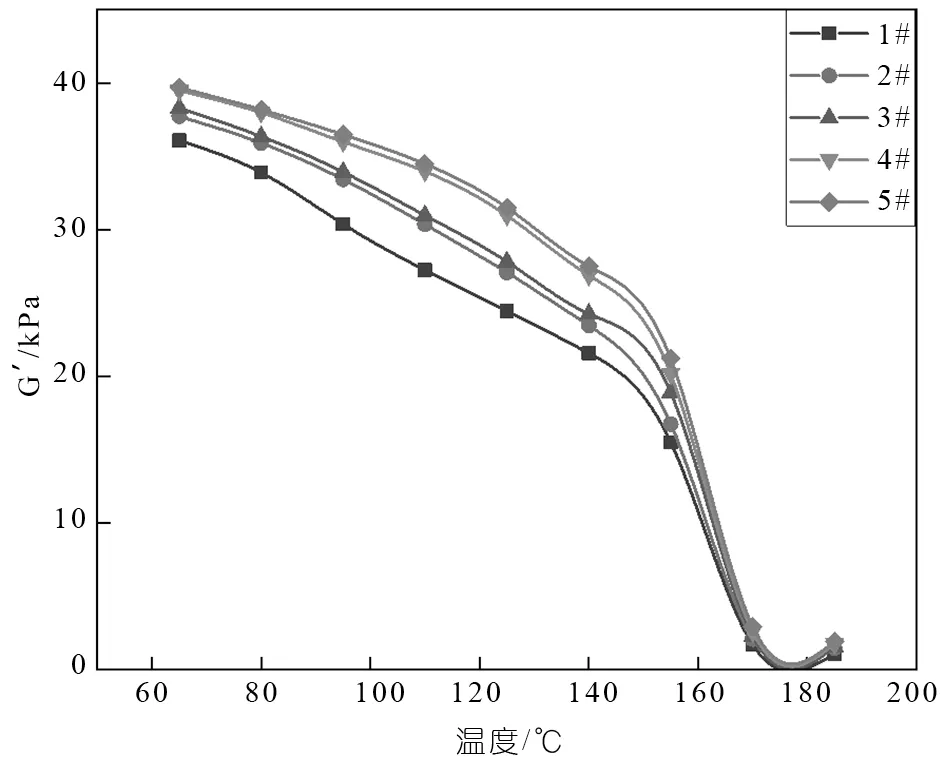

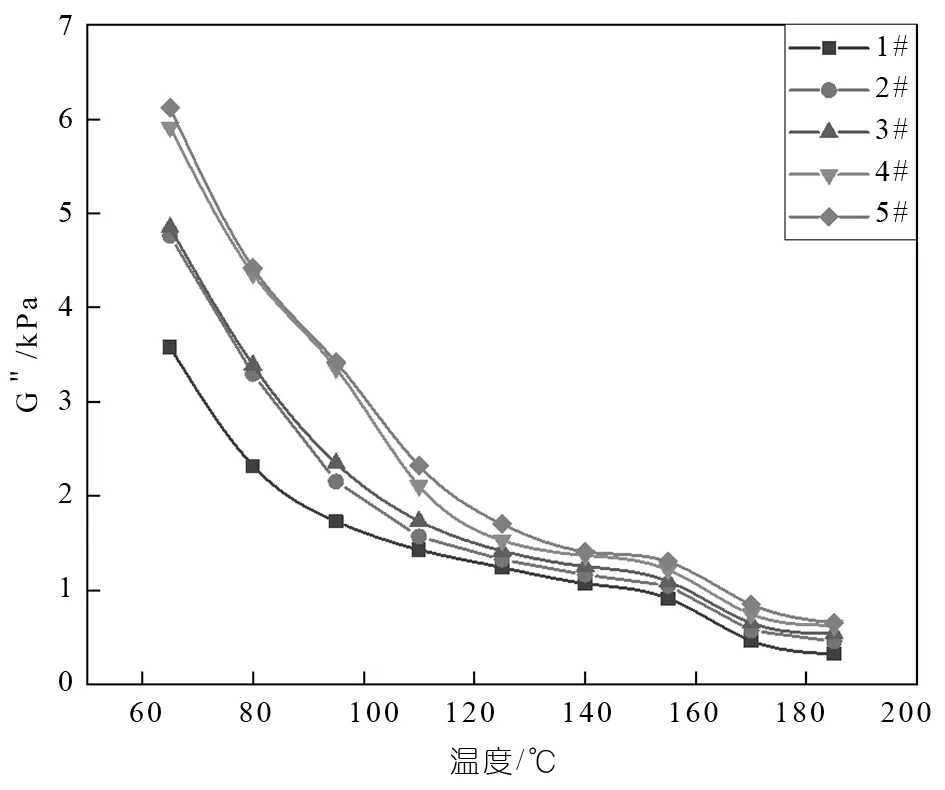

对不同DCP用量下MPU/PA12 TPV进行剪切应变温度扫描,储能模量(G′)和 损耗模量(G')如图2、图3所示。

图2 不同DCP用量TPV的储能模量-温度曲线

图3 不同DCP用量TPV的损耗模量-温度曲线

随着温度的升高,PA12相的软化引起共混物模量下降,在温度为160~180 ℃时,TPV的G′减小最快,此时温度接近TPV中的塑料相PA12的软化点。随着DCP用量的增加,MPU相交联度提高,TPV分子链网络缠结程度升高,剪切作用下,可逆形变增大,弹性变好,因此G′升高;同时,G'均处于较低的范围内,即任何温度、DCP用量下,G'远小于G′,且随着DCP用量的增大,G'略有增大,随着温度的上升,趋近于0。

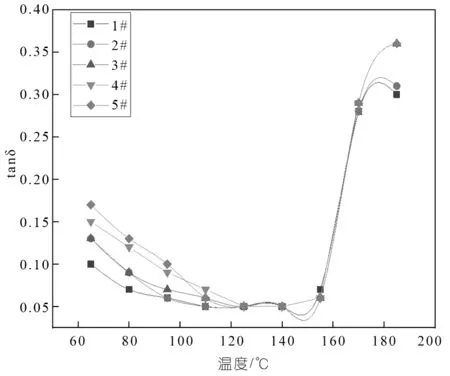

为了进一步研究不同动态硫化时间下MPU/PA12 TPV的黏弹性,本实验绘制了剪切应力下损耗因子(tan δ)-温度曲线,如图4所示。

图4 不同DCP用量MPU/PA12 TPV的损耗因子-温度曲线

由图4可知,tan δ在170 ℃左右快速增大,这与温度接近PA12的软化点有关(按GB/T4608测试方法,PA12L16的熔点为178 ℃),温度在软化点以上时,MPU/PA12共混物的弹性快速降低,而G’’变化不大,如图1、图2所示,因此tan δ快速增大;随着DCP用量的增大,MPU/PA12 TPV tan δ升高,说明交联程度的升高使得共混物的能量损失增大。

3 结论

(1)在本实验采用的DCP用量范围内,随着DCP用量的增加,MPU/PA12 TPV动态硫化扭矩增大,且速度变快。

(2)随着DCP用量的增加,MPU/PA12 TPV拉断强度升高,扯断伸长率下降,硬度略有升高。

(3)热空气、热油老化后,DCP用量为1.2份时,MPU/PA12 TPV的综合性能保持率较接近于100%。

(4)随着DCP用量的增加,MPU/PA12 TPV的G′、G'增大;随着温度的升高,TPV的G′、tan δ在PA12软化点附近发生突变。