电动汽车用锂离子电池模组低温加热仿真研究

2021-11-17张祚铭李强伟张正杰

张祚铭,李强伟,张正杰,华 旸

(北京航空航天大学交通科学与工程学院,北京100191)

1 引言

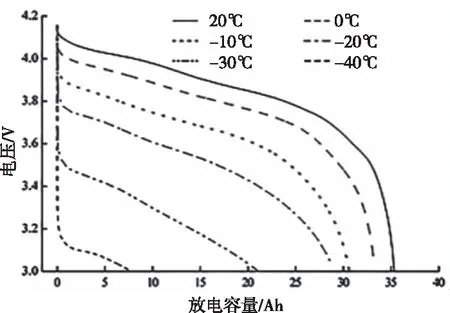

锂离子电池作为当前广泛使用的动力电池,其具有比功率高、比能量高、长寿命,低自放电率、充电快速等诸多优点,被广泛应用于电动汽车中[1]。但是,温度会影响锂离子电池的使用性能,尤其是在低温的环境下,电池内部材料活性降低,其内阻会增加,容量和充放电功率会显著下降,甚至会发生容量的不可逆衰减,锂离子电池的充放电性能会受到显著影响[2]。图1为某款锂离子电池在不同温度下以10A的电流放电时放电电压与放电容量之间的关系,可以看出,随着温度的降低,尤其是0℃以下锂离子电池的放电容量会显著降低,在-30℃的低温环境下其放电容量基本只有额定容量的60%。因此,低温环境下要使电池正常发挥性能应在使用前对电池进行预热,使其温度处于合适的工作区间。

图1 某款锂离子电池不同温度下的10A放电曲线[3]

外部加热通过外部生热元件对电池进行加热,具有布置简单,易实现的特点,但不同的布置形式下预热效果的温度均匀性会有所不同[4]。因此,本文选取聚酰亚胺电热膜(简称 PI 加热膜)为加热元件,采用有限元法仿真研究不同的加热膜布置方式的加热效果,仿真结果可以对低温加热系统的设计做出一定的指导。

2 数值仿真几何模型

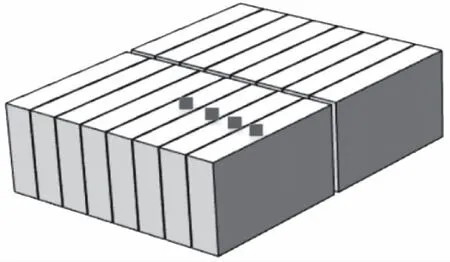

本文建立的电池仿真模型是基于某款 38 Ah 的方形锂离子电池,其标称电压为 3.2 V。外形尺寸为长 148mm×宽 27 mm×高 91 mm。图2是简化的电池模组三维几何模型。电池模组由两列电池组组成,间距为 6mm,每列为 8 块单体电池,模组共计 16 块单体电池。在电池组表面设置温度探测点来表征电池模组的温度一致性,由于仿真模型的几何对称性,故取如图2所示的四个温度探测点。

图2 模组简化模型

电池箱体较复杂,为了仿真计算的方便,在建立电池箱的过程中进行了相应的简化处理,忽略了箱体内部模组间的布线等不规则的结构及电池支架等装置。对于电池组几何模型则忽略了极耳,箱体内四周布置了保温层,保温层与电池模组间为空气。电池模组与箱体内壁保温层间距均设为 15 mm。

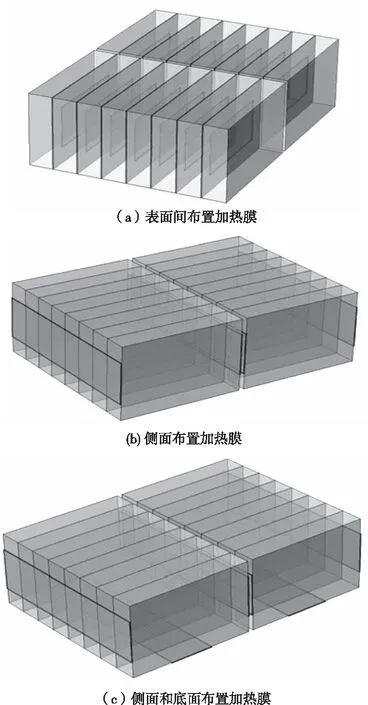

对于由两列电池组所组成的电池模组,设置了在电池模组中三种不同布置形式的外部加热方式,如图3(a-c)所示分别为模组中每两块电池中心表面间布置加热膜、模组中每列电池组的两个侧面布置加热膜、模组每列电池组的侧面和底面均布置加热膜。由于加热膜属于外部热源,在加热的过程中热量由电池表面向内部逐渐传递,所以电池的表面温度与内部温度是有一定差异的。通过温度传感器只能实际测表面温度,其高于内部温度,所以以表面的温度作为测量指标是不准确的,通过数值仿真的方式得出包含内部温度在内的平均温度,以此为温度指标来研究加热性能。

图3 加热膜的不同布置方式

3 锂离子电池热特性建模

3.1 热特性模型的建立

电池组的加热过程中热量传递主要为热传导和对流换热两种方式,热辐射影响非常小,可以忽略不计。为建立低温加热条件下电池的热特性模型,采用建立瞬态导热微分方程的方式并结合有限元法进行数值计算,便可以求解得出整个电池内部的温度场分布。

由于仿真研究的是外部加热,故电池自身内部无内热源生热功率。

本仿真中初始条件即电池和外界环境初始温度即壁面初始温度设定为-20℃,边界条件设定为自然对流条件下壁面表面传热系数取5W/(m2·K)。

3.2 热物性参数确定

3.2.1 电池热物性参数

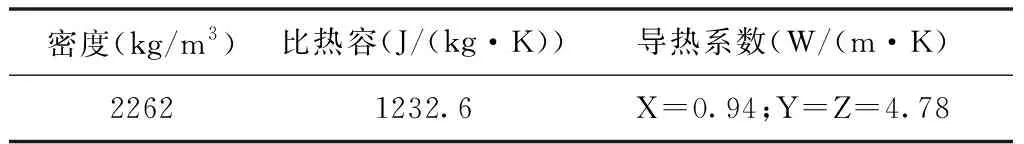

电池内部各组分材料的相关热物性参数由某电池厂家提供,见表1,以集流板平面的法向为x方向,其余两个方向为y、z方向。

表1 电池单体热物性参数

3.2.2 加热膜热物性参数

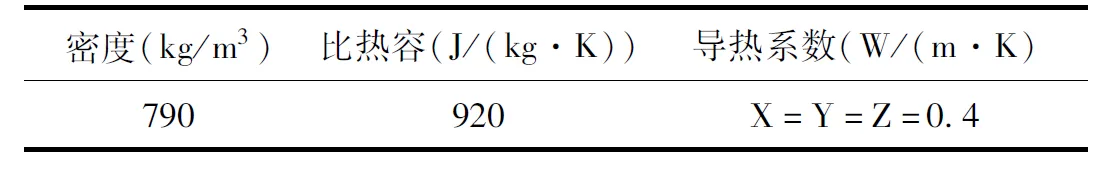

仿真采用聚酰亚胺电热膜(简称PI加热膜)对电池组进行低温加热仿真研究,其具有加热均匀性能好,加热速率快的特点,并且在不同面积部位可满足不同的加热功率要求和加热温度要求,产品安全、可靠,使用寿命长,占用空间小,因此广泛应用于加热领域。设定加热膜厚度为1mm,热物性参数文献[5]设定,见表2。

表2 加热膜的热物性参数

3.2.3 保温层热物性参数

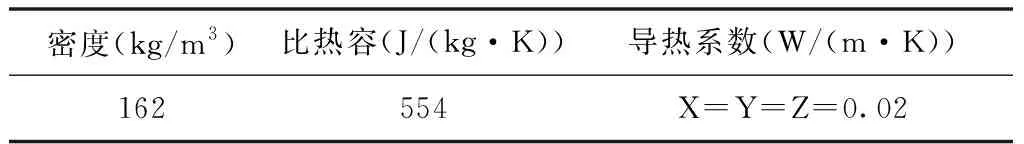

电池箱体内壁填充二氧化硅气凝胶板作为保温材料,厚度设为10mm,其具有隔热效果好,性能稳定,使用周期长等优点。设置保温材料有助于延长加热效果的有效保持时间,以免电池组温度在低温环境下进行加热后迅速降低。保温层的热物性参数依据某厂家的某款产品设置如下,见表3。

表3 保温层的热物性参数

4 仿真结果与分析

4.1 电池中心表面间布置加热膜

方式一为每两块电池的中心表面共用一个加热膜,共计14片加热膜,每一片加热膜的尺寸为长108mm,宽51mm加热膜的两个侧面均会发热,对电池进行外部加热。模组四周边缘的四块电池的外侧表面并未布置加热膜,这是由于若布置加热膜,一方面其只有一个加热面接触电池,另外一个加热面直接暴露于箱体内部,由于加热过程加热膜表面温度的升高易对电池箱内其它充放电线和电池支架等附件造成安全隐患。另一方面是从能耗的角度考虑,故最外侧未布置加热膜。

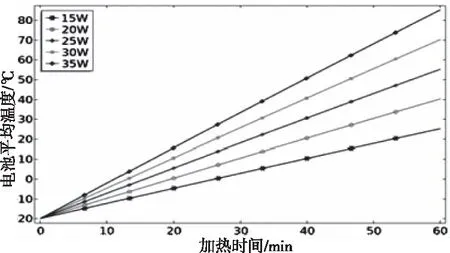

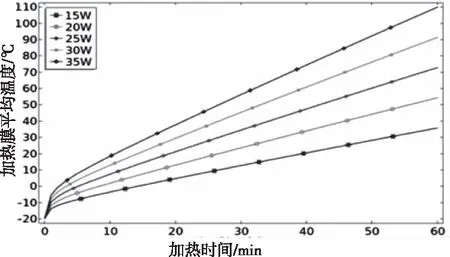

每片加热膜均设置相同的加热功率,仿真研究5组不同的加热功率的加热效果。图4为环境温度为-20℃的情况下设置单片加热膜的加热功率分别为15W、20W、25W、30W、35W时,电池组的平均温度与加热时间的关系。由于加热膜的功率设为恒定,所以电池的平均温度与加热时间基本为线性变化。由仿真结果可知,电池组由-20℃加热到平均温度为10℃的时间分别为40min、30.5min、24.3min、20.1min、17.1min。加热时间随着加热功率的增大而缩短,但缩短的幅度逐渐减小,由此可以说明为了缩短电池组的低温预热时间,应选择合理的加热功率,在此基础上提高功率对缩短加热时间的效果逐渐减弱,但加热能耗会消耗更多。

图4 电池平均温度与加热时间的关系

图5为电池组由-20℃加热到10℃的过程中不同加热功率下加热膜的平均温度,单片加热功率为35W时,加热膜的平均温度最高,为36℃,其余几组加热功率下平均温度在12℃至30℃之间,均属于安全工作范围。5组不同加热功率下加热膜的表面温度均呈现在初始一段时间内温升较快,随后温升速率有相应降低的特点,这是由于热量由加热膜内部首先产生,并通过热传导的方式传递到加热膜表面,此阶段加热膜的温度迅速升高。随后热量由加热膜表面会进一步再传递到电池表面并进而向电池内部传递,所以温升速率会有所减缓。

图5 加热膜平均温度

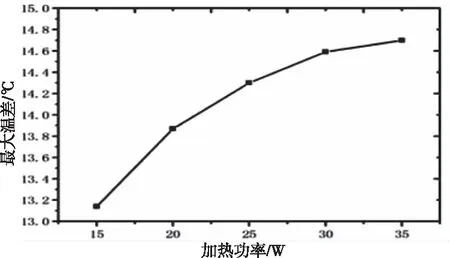

不同加热功率下的最大温差如图6所示,可以看出,方式一采用电池中心表面间布置加热膜的方式最大温差均在10℃以上,这是由于模组四周边缘的四块电池的外侧表面并未布置加热膜的缘故,从温度一致性的角度考虑,可以在其四个外侧表面布置尺寸相对较小且加热功率较低的加热膜来改善温度一致性。此外,最大温差随着加热功率的增加而增大,这是由于提高加热功率会使最内侧探测点处温度快速升高,但最外侧探测点处的电池与冷空气接触面积大,温升速率相对缓慢所致。表明此种布置形式下提高加热膜的加热功率虽然可以缩短加热时间,但电池组的温度一致性会变差。

图6 最大温差与加热功率的关系

4.2 侧面布置加热膜

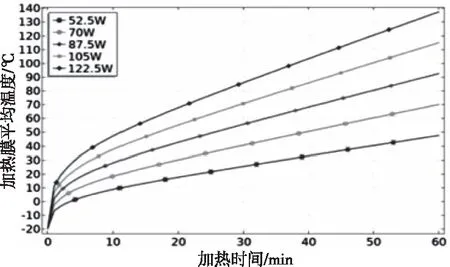

方式二选择在每一列电池组的两个侧面整体布置加热膜,共计4片加热膜,每一片加热膜的尺寸为长216mm,宽51mm。设定每片加热膜的加热功率相同,仿真研究五组不同的加热功率下的加热效果,五组加热功率分别为52.5W、70W、87.5W、105W、122.5W,每组的总功率与方式一的五组总功率分别对应相同。

电池的平均温度与加热时间的关系如图7 所示,电池平均温度由-20℃加热到10℃的时间分别为39.8min、30.2min、24.2min、20.0min、17.0min。可以看出,选择侧面布置加热膜的加热时间与方式一中表面布置加热膜基本无变化。这是由于两种布置方式下对应的总加热功率各自相等,所以加热时间基本相同。但加热膜的温度与电池组的温度一致性会有所差别。

图7 侧面加热时电池平均温度与加热时间的关系

加热膜的平均温度与加热时间的关系如图8所示,单片加热膜的加热功率为122.5W时,加热膜的平均温度最高,为64℃,此时基本会超出电池安全使用的温度上限,电池组已有外部热滥用的风险,严重时可能会引起电池发生热失控现象。热失控是指当电池的到达一定温度时,会产生放热连锁反应的过热现象,温升速率快速上升,温度不再可控,从而引发起火的一种危险情况[6]。电池温度急剧升高单片加热膜的加热功率为52.5W时,加热膜的平均温度最低,为33℃,可以满足使用要求。由此可以看出,在侧面布置加热膜的方式下,要谨慎选择加热膜的加热功率,以免引起电池的热安全问题。

图8 加热膜平均温度与加热时间关系

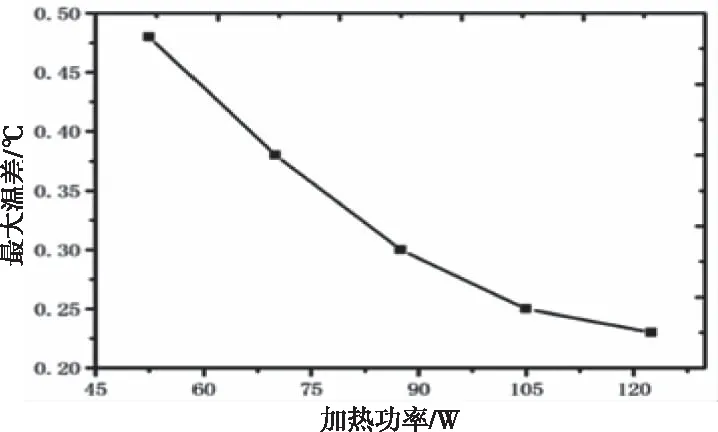

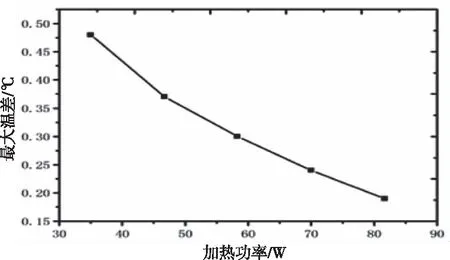

设置与方式一中相同位置的四个温度探测点,通过最大温差来表征电池模组的温度一致性,不同加热功率下的最大温差如图9所示,可以看出,方式二采用电池侧面布置加热膜的方式最大温差均在0.5℃以内,随着加热功率的增加,最大温差的变化趋势与表面布置加热膜时相反,表现出逐渐减小的趋势,这是因为侧面布置加热膜的方式下每个单体电池的加热面积相同,温度均匀性会显著提高。

图9 最大温差与加热功率的关系

4.3 侧面和底面布置加热膜

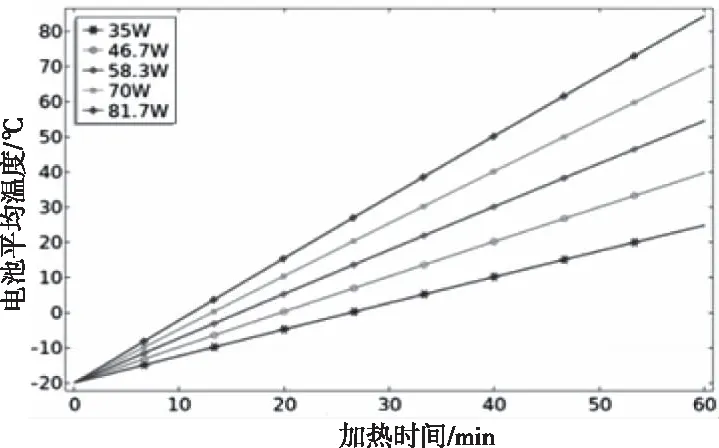

方式三在每一列电池的两个侧面和底面均布置加热膜,两列电池组共计6片加热膜,每片加热膜的尺寸为长216mm,宽51mm。设定6片加热膜的总功率与方式一相同,则设定平均每片加热膜的加热功率分别为35W、46.7W、58.3W、70W、81.7W五种形式,仿真研究其加热效果。电池的平均温度与加热时间的关系如图10所示,电池平均温度由-20℃加热到10℃的时间分别为40.0min、30.1min、24.0min、20.0min、17.0min。可以看出,同样由于总的加热功率是各自相同的,所以加热时间并未有显著变化。

图10 侧、底面加热时电池平均温度与加热时间关系

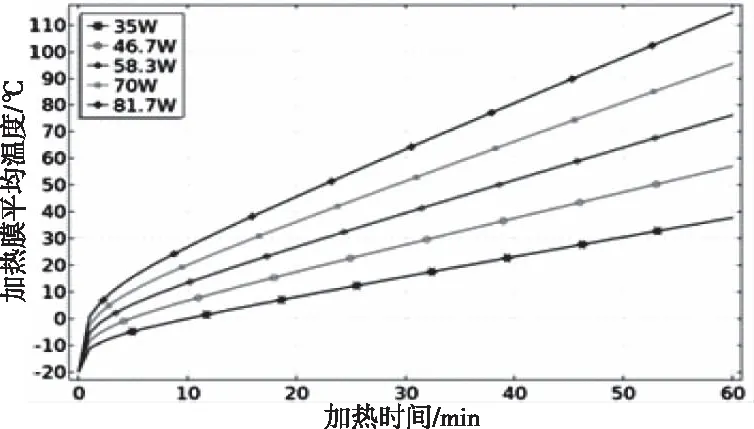

加热膜的平均温度与加热时间的关系如图11所示,单片加热膜的加热功率为81.7W时,加热膜的平均温度最高,为40℃。单片加热膜的加热功率为35W时,加热膜的平均温度最低,为24℃,可以满足使用要求。与方式二加热膜的布置方式相比,由于每一列电池组在底面增加了1片加热膜,可以降低每片加热膜的加热功率,因此加热膜的平均表面温度和第二种方式相比显著降低,提高了预热过程中的电池热安全性。

图11 加热膜平均温度和加热时间的关系

在电池组表面设置方式一中同样位置的四个温度探测点来表征电池模组的温度一致性,不同加热功率下的最大温差如图12所示,可以看出,方式二采用电池侧面布置加热膜的方式最大温差均在0.5℃以内,最大温差为0.47℃,温度一致性较好。随着加热功率的增加,最大温差逐渐减小。

图12 最大温差和加热功率的关系

5 结论

本文并设置了三种不同的加热膜布置形式,利用数值仿真的方式对电池组在-20 ℃加热到平均温度为10 ℃的过程中的加热效果进行了模拟分析,得出的主要结论如下:

1)在总加热功率相同的情况下,三种加热膜布置方式的加热时间基本相同,并且随着加热功率的增大而缩短,但缩短的幅度逐渐减小,由此可以说明应根据低温预热的时间需求,合理选择加热功率;

2)方式一中电池表面间布置加热膜时,电池组的最大温差达到14.7℃,并且随着加热功率的增加而增大;

3)方式二中电池组侧面布置加热时,单体间的温度均匀性均可以维持在0.5℃以内,并且最大温差随着加热功率的增加会进一步有所减小。但从加热膜的平均温度方面考虑,不宜选择较大功率,以免对电气附件造成热安全问题;

4)方式三中电池组侧面和底面均布置加热膜时,单体间的温度均匀性同样可以维持在0.5℃以内,最大温差也会随着加热功率的增加而有所减小。但在同样的总功率下,每片加热膜的加热功率可以有所降低,有效降低了加热膜的平均温度,提高了使用的安全性。综合来看,三种方式下采用此种布置方式加热效果最优。