填充电池组的耐撞安全性

2022-06-14胡玲玲陈圣儒张子文周名哲赵昕

胡玲玲,陈圣儒,张子文,2,周名哲,赵昕

(1. 中山大学 航空航天学院,广东 广州 510275;2. 中汽研汽车检验中心(广州)有限公司,广东 广州 511340)

锂电池作为一种被广泛运用于社会生产活动中的能量电池,其安全性一直是研究的热点[1]. 相关研究表明,机械滥用是在交通事故中锂电池发生短路的重要原因之一[2]. 已有许多关于电池机械滥用的研究,王震坡等[3]评价了纯电动客车在侧碰撞时其电池包的安全性. 在实际使用过程中,锂离子电池往往是以电池组的形式进行装配,其受力比单体电池更为复杂,因此有必要提出针对电池组的保护方法.

目前已经有了一些关于电池组的研究,LIU 等[4]用数值模拟研究了电池组在不同排列方式下的能量密度,分析出了电池组最高能量密度的排列方式.HU 等[5]利用应力波理论解释了冲击荷载下电池组的破坏过程. 李向梅等[6−7]研究了阻燃材料在相互接触的电池中的使用. NGUYEN 等[8]将空心圆管插入圆柱电池组以提高其力学安全性,但填充后的电池组能量密度降低了35%,为弥补该弊端,将电池组的放置区域扩展到汽车的二级安全区. 随着对汽车续航里程的要求,有必要在尽可能不降低电池组能量密度的前提下尝试提高电池组的耐撞安全性.

文中通过在圆柱电池组间隙中填充ABS 树脂材料(丙烯腈-丁二烯-苯乙烯共聚物),在保证电池组能量密度变化不大的前提下,通过实验和数值模拟对比了ABS 填充电池组与无填充电池组在冲击荷载下的电池安全性. 进一步使用金属泡沫作为填充材料进行优化,并通过数值模拟研究了采用不同密度的泡沫金属填充对电池组耐撞安全性的影响,对填充电池组的安全防护机理进行了讨论. 研究对电池组耐撞安全性的提升具有重要意义.

1 实验

1.1 电池组及填充材料试样

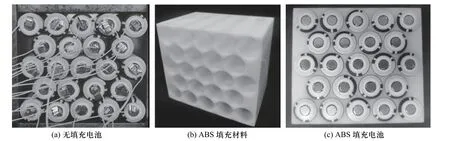

文中使用的电池是松下生产的18 650 圆柱形锂离子电池,电池截面为直径18 mm 的圆形,长度为65 mm. 该电池由外壳和电芯组成,外壳主要用于包装电池且承受一定的荷载. 电芯是电池中用来储能的部件,由正负极集流体、正负极活性材料和隔膜组成. 实验前采用放电速率为1C 的恒流放电方式,将电池组内每节电池都放电至截止电压2.7 V(即SOC为 0)处,以保证实验人员的安全. 如图1(a) 所示,文中取23 节电池密排成5 排作为代表进行研究. 为了探究采用填充材料对电池组安全性的提升效果,文中还设计了采用ABS 树脂作为填充材料的电池组,填充材料采用3D 打印技术制成所需结构,如图1(b)所示,其整体是一个长方体,内部按电池的排列位置预留了23 个直径18 mm 的通孔,相邻孔之间的最小缝隙为1 mm. 填充后填充电池组的整体结构如图 1(c)所示. 无填充电池组能量密度为1.97 J/mm3,而ABS 填充电池组能量密度为1.78 J/mm3,能量密度仅减少了9.6%.

图1 电池组样品图Fig. 1 Photographs of battery packs

1.2 加载装置及测量仪器

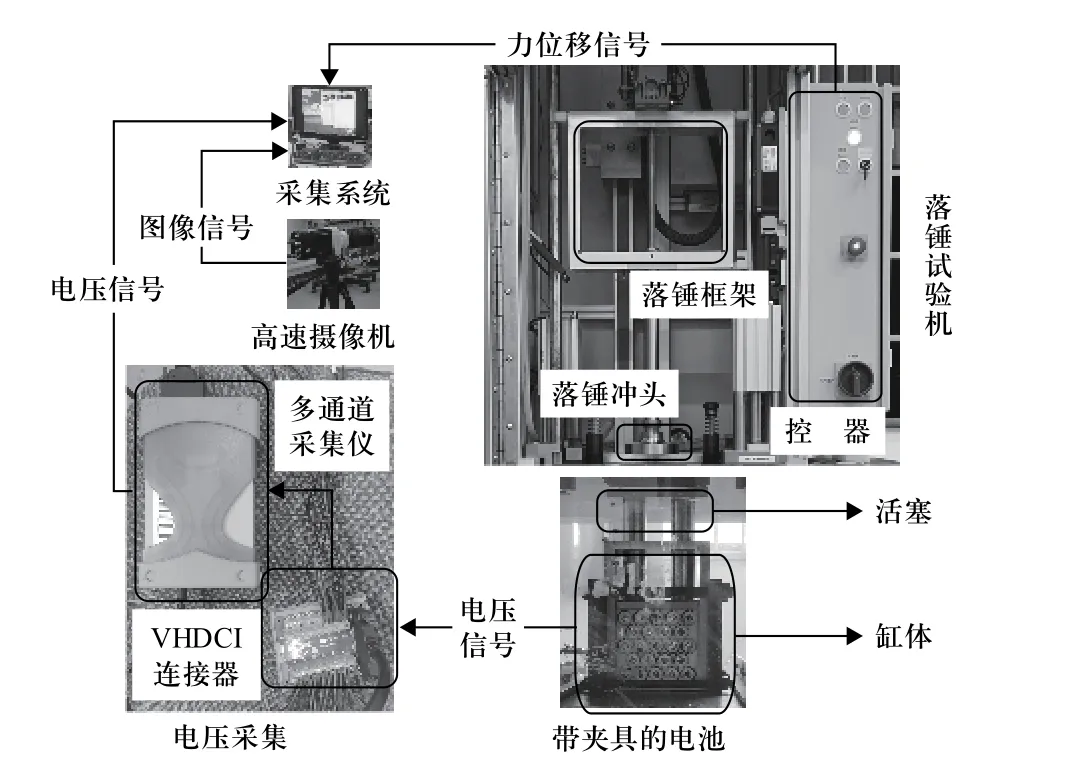

实验装置如图2 所示,加载仪器采用的是Coesfeld Magnus 2000 落锤冲击试验机,通过改变落锤的重量、下落高度和附加弹簧压缩量来获得不同的冲击工况:无填充电池组的冲击工况为M=4.77 kg、V=4.65 m/s,其中M和V分别代表落锤的重量和冲击速度;填充电池组的冲击工况为M=10.28 kg、V=11.8 m/s.电池组所受的冲击力由位于冲击头上的力传感器采集. 在电池正负极焊接上镍片和细导线,连接至VHDCI 连接器,利用Keysight U2300A 系列多通道数据采集仪获取连接器的电压信号以完成对冲击前后电池组电压变化的监测,并在冲击后三天内跟踪电池电压,以更加准确地判断电池是否损坏. 冲击过程中用高速摄像拍摄电池组的变形. 定制的夹具由活塞和缸体两部分组成,用来在冲击过程中固定电池组.电池组放置于夹具的缸体内,活塞可在缸体内上下滑动.

图2 电池组冲击实验装置示意图Fig. 2 The diagram of impact experimental device for battery packs

1.3 实验结果分析

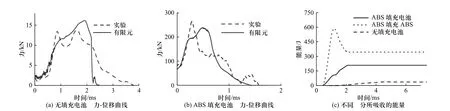

落锤试验机冲击头上的力传感器采集的原始力-时间曲线如图3(a)和图3(b)所示,可以发现两组电池组的冲击过程都分为两个阶段. 第一阶段开始时力随着冲击时间快速上升,而后又快速下降,形成一个持续时间较短的峰,该阶段对应落锤开始接触到活塞的瞬间,活塞在很短的时间内从静止变为与落锤共速;第二阶段的波峰持续时间较长,主要对应电池组的加速和变形. 冲击时落锤冲头作用于夹具活塞上端,活塞受到冲击后作用于电池组. 整个过程中,活塞产生了巨大的惯性力,要获得电池组实际所受的力需要考虑活塞产生的惯性力的影响. 定义向下的加速度和力为正,根据达朗贝尔原理有:

图3 电池组实验结果Fig. 3 Experiment results of battery packs

式中:FB为 电池组实际所受的力;FH为落锤冲头所受的力,由力传感器测量得到;mP和aP分别为活塞的质量和加速度. 通过高速摄像机可以计算出活塞在冲击过程中的位移,二次求导后算得其加速度.

无填充电池组实际所受的力-时间曲线如图3(c)所示, 由于第一阶段持续时间较短,高速摄像机精度有限,惯性力在这一阶段的计算不够准确;但在第一阶段电池组仅仅刚刚受载,不作为分析的重点. 电池组变形主要发生在第二阶段,该阶段电池组的变形过程如图3(c)所示. 图3(c)中的(①~③)实线为电池当前位置,虚线为电池初始位置. 刚开始,仅有第一排的电池受到冲击的影响发生变形,随着时间推移其他排电池才开始变形,这说明电池组的变形过程受电池自身惯性作用的影响而具有时序性,宏观表现类似应力波从冲击端向远端传播. 图3(c)④时电池组压缩位移达到最大,此时已经有电池出现明显的变形. 活塞会在最大位移处速度减为零,而后反向加速发生反弹. 图3(c)⑤时反弹结束,活塞离开电池组.

图3(d)为ABS 填充电池组实际所受的力-时间曲线. 与无填充电池组对比,变形从首排传递至底排时(图3(d)(②~③))无填充电池组所需时间为0.6 ms,而ABS 填充电池组所需时间为0.2 ms. 填充电池组变形比无填充电池组更快传递到底部,这是由于填充物提升了电池组的模量和刚度,使得波速增加. 变形传递至底部后电池组才开始整体受载,而波速的增加可以使电池组内其余排电池更早参与承载和吸收能量,减少电池发生局部破坏的可能性. 当电池组压缩位移达到最大时(图3(d)④),相比无填充电池组,ABS 填充电池组内电池的变形仍然不明显,说明填充材料有效抑制了电池组内电池的变形.

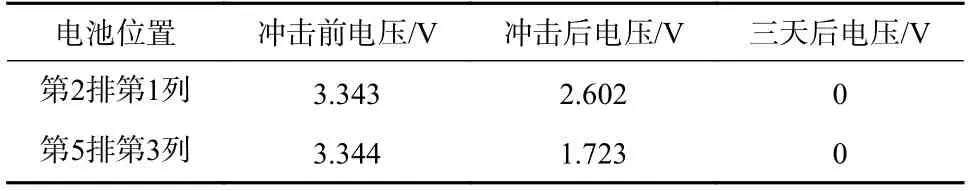

两种电池组的受载情况如表1 所示,ABS 填充电池组所受冲击能量、冲击速度和峰值力都大于无填充电池组,但它产生的变形量更小,说明填充材料提升了电池组的刚度. 将冲击后电压发生大于0.5 V的压降,并在3d 内电压未回升的电池定义为失效电池[2]. 冲击实验后无填充电池组中有两节电池发生失效,分别位于第2 排第1 列和第5 排第3 列,并且失效电池在冲击结束3d 后电压均下降到了0,如表2所示,这可能与电池内部结构产生裂缝导致的电池自放电增加有关. 而ABS 填充电池组内所有电池电压在冲击前后和冲击后3d 内电压均未发生明显变化. 这说明ABS 填充电池组在更危险的工况下呈现出更好的安全性.

表1 冲击实验结果对比Tab. 1 Comparison of impact test results

表2 无填充电池组失效电池的电压变化情况Tab. 2 Voltage variation of failed batteries in unprotected battery pack

2 数值模拟

2.1 模型的建立

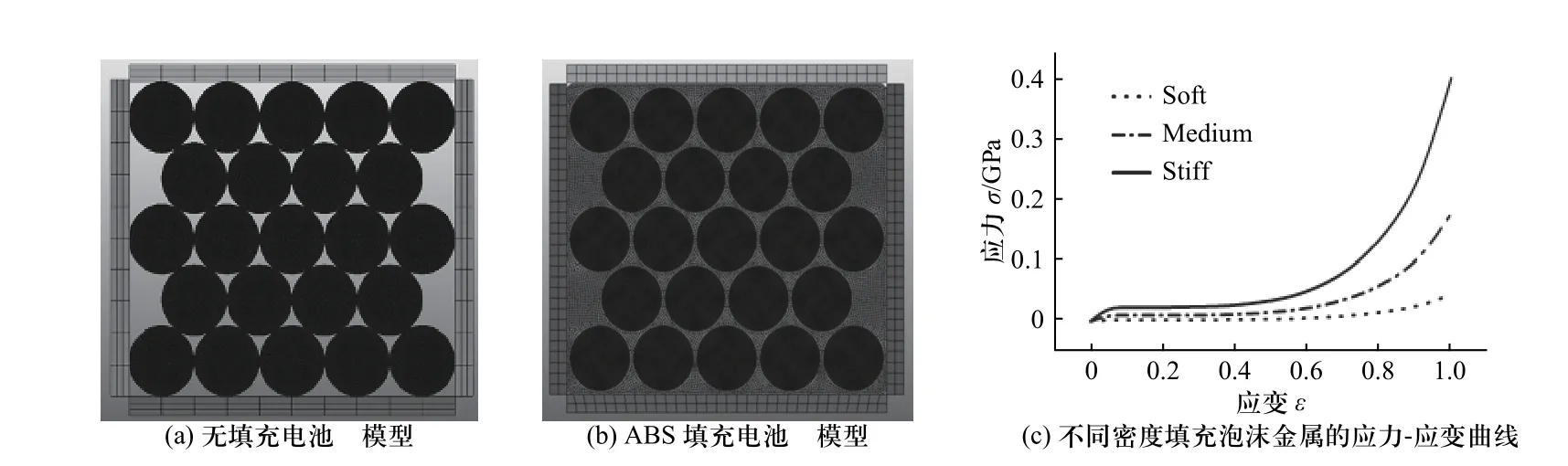

采用有限元软件 ANSYS/LS-DYNA 进行数值仿真. 图4 为无填充电池组和填充电池组的模型,由两侧和底部的约束板,顶部的冲击板和电池三部分组成. 冲击板和约束板使用的是 MAT_020 Rigid Body刚体材料模型,弹性模量和泊松比为200 GPa 和0.3.约束板不具有自由度,用于模拟实验中的夹具缸体.冲击板质量与实验中的落锤质量相同,且被限制只能沿纵向平动,仿真开始时冲击板以一定的初始速度撞击电池组.

图4 电池组数值分析模型Fig. 4 Numerical analysis models for battery pack

以往的研究表明,采用CRUSHABLE_FOAM 作为电池的材料模型,可较好地对电池进行各种工况下的模拟[9]. 电池的压缩应力-应变曲线为[5]

金属泡沫作为吸收冲击能量的常用材料,具有低密度、高强度、高吸能的优点. 因此文中还分析了泡沫金属材料进行填充保护的工况,金属泡沫采用CRUSHABLE_FOAM 材料模型. 泡沫材料的力学性能主要受孔隙率(相对密度)影响,随着相对密度的增加,弹性模量和平台应力也会相应地提升,而应力-应变曲线形状在不同密度下是类似的. 研究模拟了 3种不同密度的金属泡沫,其应力-应变曲线如图4(c)所示,从低到高命名它们为‘soft’, ‘medium’和’stiff’. 其中‘soft’来自于SABZEVAR 等[11]对泡沫铜试样的单轴压缩实验曲线,将该应力-应变曲线分别提高4 倍和9 倍作为‘medium’和’stiff’的曲线,用以模拟密度更高的泡沫金属材料. 采用‘soft’, ‘medium’和‘stiff’填充材料的电池组分别命名为SFBP(soft strength metal foam battery pack, SFBP) , MFBP( medium strength metal foam battery pack,MFBP)和HFBP(hard strength metal foam battery pack,HFBP).

电池组模型采用较细的0.5 mm 的网格划分单元,用以满足结果的精度要求. 填充材料单元大小设置和电池一致以减少软件计算其与电池的接触力的复杂程度,避免计算出现单元畸变的可能和提高收敛性. 冲击板和约束板则采用较粗的网格划分,用以减少计算的时间. 对于均质模型,电池及整个电池组的横截面形状沿电池的轴线方向保持不变,为节省计算时间,可以简化为平面应变问题[5]. 文中模型选用平面应变壳单元,单元厚度为1 mm,因此与实验结果对比时,数值模拟得到的力需要乘以电池的长度.计算采用了LS-Dyna 的双精度求解方法,以提高计算的稳定性和精确度.

2.2 仿真结果分析

2.2.1 无填充电池组和ABS 填充电池组

由于数值模拟中冲击板直接作用于电池组,因此没有活塞惯性力的影响,力-时间曲线中没有出现实验曲线的第一阶段. 将数值模拟得到的两种电池组的力-时间曲线与实验第二阶段力-时间曲线进行比较,可以看出曲线吻合良好(图5(a)和(b)). 数值模拟过程中无填充电池组中电池失效数为2 个,ABS填充电池组中所有电池均未到达失效,与实验结果一致. 这验证了数值模拟的可靠性.数值模拟中2 节失效电池分别位于第1 排第3 列和第5 排第3 列,与实验中失效电池所在位置第2 排第1 列和第3 排第3 列相比,有一个位置不能对应上,这可能与实验中电池存在随机的初始缺陷有关.

图5 电池组数值分析结果Fig. 5 Numerical analysis results

图5(c)为在冲击过程中两种电池组各组分吸收 的能量. ABS 填充电池组施加的总能量为715J,撞击结束后电池吸收了212.4 J,占总施加能量的29.7%,填充材料吸收了350 J,占总施加能量的49%,其余能量被反弹. 可以看出,ABS 填充电池组中填充材料吸收了大部分的能量;电池组到达最大压入位移后,主要由填充材料释放能量来使活塞反弹. 无填充电池组施加的总能量为51.57 J,电池最终电池吸收了43 J,占总施加能量的83.4%,其余能量被电池反弹. 无填充电池组在整个冲击过程中都由电池吸收能量,由于电池较低的弹性模量,反弹的能量相比填充材料更小. 另外,通过图5(c)可以看出,由于ABS 填充电池组受到的冲击速度和冲击能量比较大,其中的电池吸收的能量要大于无填充电池组,但从失效电池数目来看却更安全,这说明填充材料改变了电池的受力状态,使电池受力更合理,变形更均匀. 对比ABS 填充电池组和无填充电池组的力-位移曲线(图5(a)和(b)),可以发现ABS 填充电池组的峰值力要远大于无填充电池组,但填充电池组中的电池却更为安全. 这是因为无填充电池组内电池之间是类似点对点的接触方式,而填充电池组中电池与填充材料之间为面-面接触的形式,因此产生的局部最大应力更低.

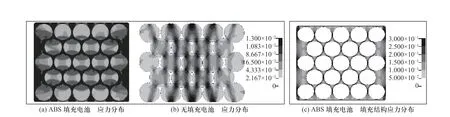

图6(a)和(b)是ABS 填充电池组和无填充电池组在最大位移处的Von Mises 应力云图. 图中显示ABS 填充电池组主要由填充结构承载,电池的应力集中点相比无填充电池组更少,说明ABS 填充电池组应力分布更均匀. 对于无填充电池组,电池上应力较大的位置分布在电池相互接触区域以及电池与上下板相接触的地方;而ABS 填充电池组中电池应力较大的地方位于与填充物接触的上下两端,这与填充物较电池更硬有关. 图6(c)是填充电池组填充结构的应力云图,可以看出填充结构的应力大多集中在树脂的薄弱处.

图6 电池组应力分布情况Fig. 6 Stress distribution of battery packs

2.2.2 泡沫金属填充电池组

为了进一步提高电池组的能量密度,可将相邻电池间的最小间隙缩小为0.5 mm 进行填充保护,此时电池组能量密度仅比无填充电池组减少了2.5%. 但由于ABS 较脆,较薄处的ABS 填充物在压缩过程容易发生失稳断裂,从而对电池产生局部压入破坏. 同时考虑到泡沫金属具有良好的缓冲和能量吸收能力,并且质轻、散热性能好. 采用金属泡沫填充能够进一步减少填充引起的能量密度损失,利用泡沫平台段降低冲击产生的峰值力,因此文中进一步数值模拟了采用金属泡沫作为填充物的工况,其中电池间的最小间隙为0.5 mm. 在4 种冲击能量Eimpact:11.7 J/mm,9 J/mm,6.6 J/mm 和 4.6 J/mm 下分析了金属泡沫填充电池组的保护效果,此处冲击能量依赖于冲击速度,保持钢板的质量m=10 kg不变.

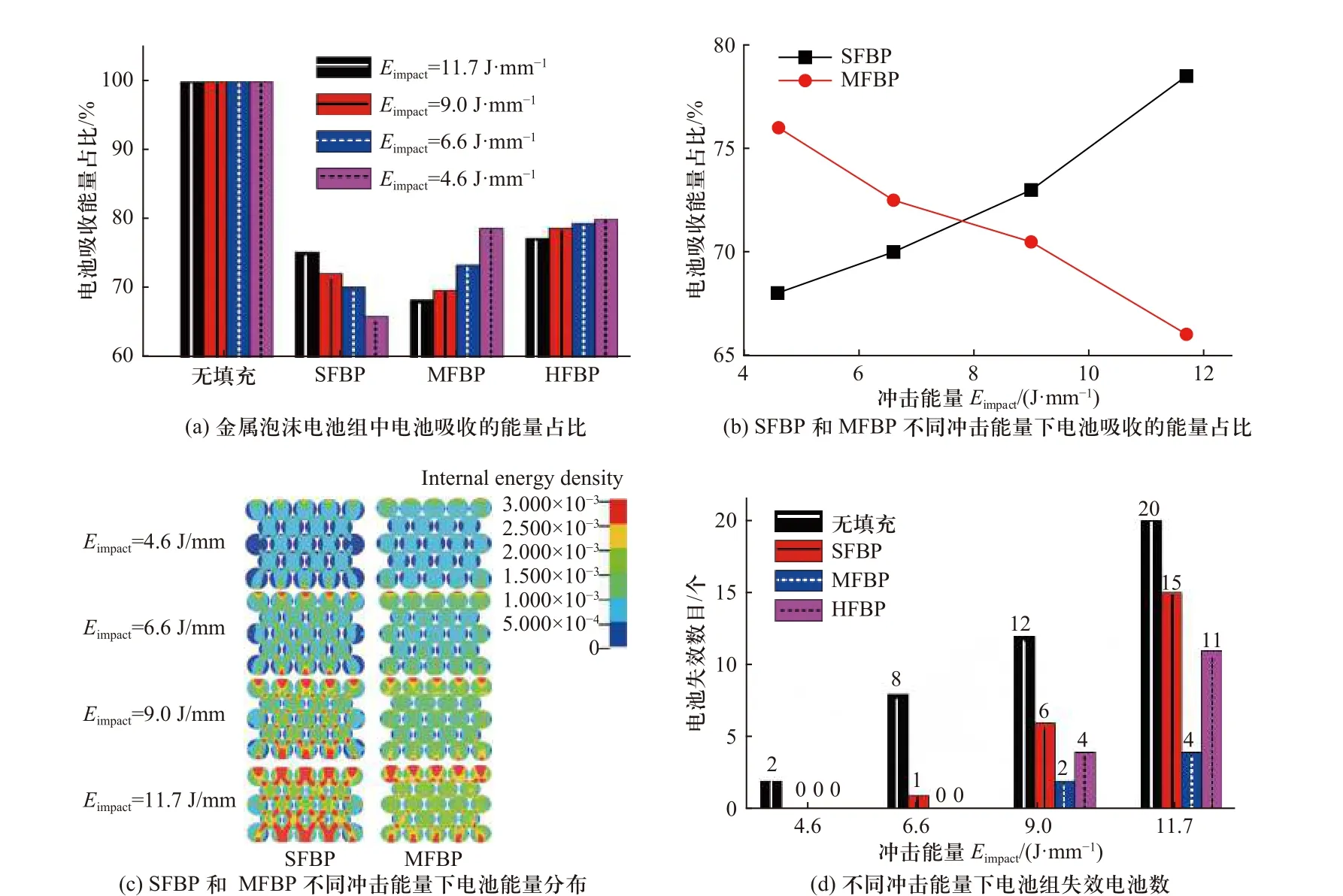

图7(a)描述了在这几种工况下不同电池组的电池吸收能量比例. 无填充电池组没有任何的能量耗散措施,传递到电池上的能量比例为冲击能量的100%. 对比之下,金属泡沫填充电池组内传递到电池上的冲击能量减少了 20%~40%,表明了填充金属泡沫的存在可以有效减少电池承受的冲击能量. 通过对比所有金属泡沫电池组的能量结果,可以发现:在所有工况下,HFBP 是表现最差的一种填充电池组,传递到电池上的能量是最高的,而MFBP 和 SFBP 则有着交替的表现. 在较低的两组能量冲击时,SFBP 中电池吸收的能量更少,而在较高能量冲击时,MFBP 中的电池吸收的能量更少(图7(b)).

除了对比总体上电池所吸收了的冲击能量,失效行为也跟能量在电池组内的分布有关. 图7(c)为提取的电池部分的应变能云图,其中红色的区域是代表着电池组里变形最严重的区域,也就是吸收了最多冲击能量而转化为变形能的地方. 结果表明,在所有的冲击工况下,MFBP 红色区域都更少,能量分布更均匀.

图7 不同冲击能量下金属泡沫电池组数值分析结果Fig. 7 Numerical analysis results of metal foam battery packs under different impact energy

图7(d)对比了在撞击结束后金属泡沫填充电池组的破坏电池数量. 可以看出,所有的泡沫金属填充电池组都能显著降低电池的失效数量;而在所有冲击能量的工况下,MFBP 的失效电池数都是最少的.这说明太软或者太硬的金属泡沫作为填充材料都不好,硬度适中的MFBP 是所有金属泡沫填充电池组中耐撞安全性最高的. 这是因为电池组的耐撞安全性不仅需要填充材料具有较好的能量吸收能力,也与能量在电池上分布的均匀程度有关.

3 结 论

文中采用在圆柱电池组中填充保护材料的方式来提升电池耐撞安全性,讨论了采用ABS 和不同密度的泡沫金属作为填充材料对电池组安全性的影响,所得结论如下:

①采用ABS 树脂对圆柱电池组进行填充可以提高其整体的硬度和刚度,在冲击荷载下,使电池组更快地进入均匀受载阶段,从而较大地提高电池组的耐撞安全性.

②填充材料改变了电池的受力状态,使电池受力更合理,变形更均匀,是其能够提高电池组耐撞安全性的内在原因.

③泡沫金属填充电池组的耐撞性不仅与填充材料吸收能量的占比有关,也与冲击时电池组内能量分布情况有关,硬度适中的泡沫金属填充电池组的耐撞安全性是最高的.