基于虚拟仪器和模糊控制的液冷控制系统设计

2021-11-17杨鸣坤龙诗科慕德俊

杨鸣坤,龙诗科,慕德俊,柯 捷

(1. 桂林航天工业学院计算机科学与工程学院,广西 桂林 541004;2. 桂林航天工业学院电子信息与自动化学院,广西 桂林 541004;3. 西北工业大学自动化学院,陕西 西安 710072)

1 引言

电子设备的存储和工作与温度密切相关,一套好的散热系统可以使其工作良好,反之则会导致系统稳定性降低及其部件寿命的严重缩短[1-3]。目前航空客机都朝着全电方向迅猛发展[3],机载电子设备越来越多,功率越来越大,热流密度也越来越高。需要研制一套液冷系统来保证大功率电子设备的正常使用。

液冷控制系统的使用方法在于利用液体循环冷却,通过管道的连接来为远距离的电子设备降温,这种方法可以有效消除风冷散热所带来的振动机噪声问题,并使其散热效果显著加强[4]。液冷控制系统可通过三通阀门和泵的组合动作使冷却液在管道中循环流动。该过程中,冷却液的黏度、容量、比重以及冷却液在管道中运行时的压力、温度、流量都可以直接或间接影响散热系统的冷却能力。

国外对军用电子设备的冷却给予了足够的重视[1],美国启动HERETIC项目计划,专注研发高密度高性能设备的散热系统[4]。项目冷却目标是1000W/cm2,未来将达到8000W/cm2。国内关于电子设备的冷却技术发展缓慢,芯片封装、加工工艺较为落后,相比国外产品性能上还十分欠缺。近年来,液体冷却技术发展较快,它主要是利用液体带走电子设备的热量,从而实现给电子设备的散热。根据文献资料[5],液体相比于气体,换热系数高。气体的强制换热系数大致是20~100W/(m2· K),液体的强制换热系数是气体的百倍以上[4][6],高达1500W/(m2·K)。

本文研究并设计了一套液冷控制系统。该液冷系统从实验机载电子设备的散热冷板吸收热量,循环冷却系统通过泵提供冷却液的循环动力,带动冷却液在管道内循环起来;通过调节三通阀门开度来控制一路流经液-液热交换器进行降温与另一路直通的冷却液的混合比例,从而控制冷却液的温度稳定到设定的温度值,以保证电子设备能够在合适的温度范围内工作。整套系统包括硬件与和软件两个部分,涉及测试技术、虚拟仪器技术、信息技术、计算机控制技术。本文主要是以LabWindows/CVI 8.5软件为编程环境,采用模块化编程设计的思路,综合液冷控制系统项目,通过PCI-1802LU多功能数据采集卡和计算机完成数据采集、保存和传输,并实现了友好的人机交互界面的开发。

2 液冷系统控制策略

2.1 液冷系统的工作原理

液冷系统通过泵带动冷却液在管道中循环,利用散热冷板将电子设备散发的热量带走,并通过调节三通阀的开度控制冷却液的温度,使其保持在一定范围内,三通阀流入的两路冷却液一路温度高,一路被冷却后降温,调节三通阀进而改变了两路冷却液的混合比例使得流入散热冷板的冷却液保持在适当的温度,最终使得冷却液通过散热冷板对电子设备的冷却效率保持在较高水平,实现为机载电子设备散热的目的。液冷控制系统的工作原理如图1所示。

图1 液冷控制系统的工作原理

图中理想状态下,系统管道中冷却液的总流量为Q0,调节前温度T0,通过三通阀调节后不经过液-液热交换器通路的冷却液流量为Q1,温度与调节前温度T0保持一致,通过液-液热交换器的冷却液流量为Q2,冷却后的温度为T2;两路冷却液经过三通阀混合后的流量保持不变,为管道总的流量Q0,冷却液的温度降为T。理论分析时设定系统管道没有热损耗,且泵输出功率和管道阻尼保持不变即Q0为定值,则有Q0=Q1+Q2。三通阀是液冷控制系统的重要组成部件。

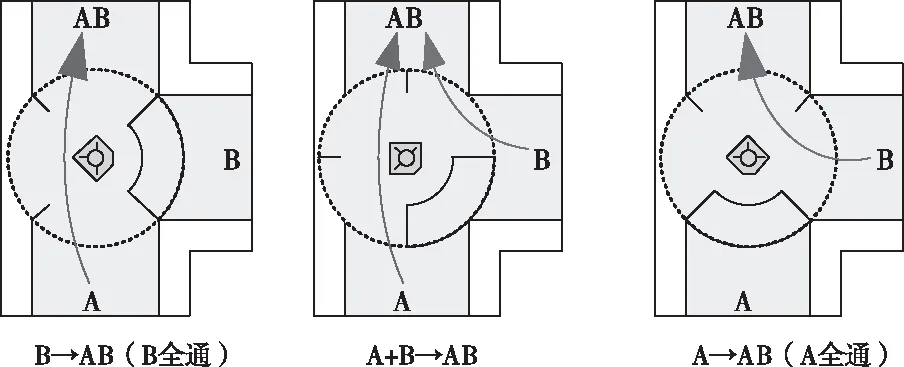

三通阀的三种状态分别是:阀门开度为0°,此时流入阀门A端的流量与流出AB端的流量相等;阀门开度在0°到90°之间,此时流入阀门A端和B端流量的总和与流出AB端的流量相等;阀门开度为90°,此时流入阀门B端的流量与流出AB端的流量相等。三通阀开度与流通状况示意图如图2所示。

图2 三通阀开度与流通状况示意图

从三通阀A端流入不经过液-液热交换器的冷却液,B端流入经过液-液热交换器的冷却液,三通阀门的开度θ范围为0~90o,通过2~10V的电压信号Y控制,且跟两条支路的冷却液流量线性相关。控制电压为2V时,三通阀门开度为0o,冷却液不经过液-液热交换器支路全部流过则Q1=Q0;控制电压为10V时,三通阀门开度为90o,液-液热交换器支路全部流过则Q2=Q0,所以有

(1)

(2)

式中,Q1为冷却液未经过液-液热交换器的流量,Q2为冷却液经过液-液热交换器的流量,Q0为冷却液总流量;θ为三通阀门开度,Y为三通阀门的控制电压。

2.2 三通阀的模糊控制策略

1)确定模糊控制器的结构

本文采用二维模糊控制器,如图3所示,模糊控制器的两输入变量为e(供液温度设定值与冷却液温度之差)、ec(温差变化率),单输出变量u(三通阀门开度的变化量),为此模糊控制器宜选用两输入-单输出的二维结构形式

图3 二维模糊控制器

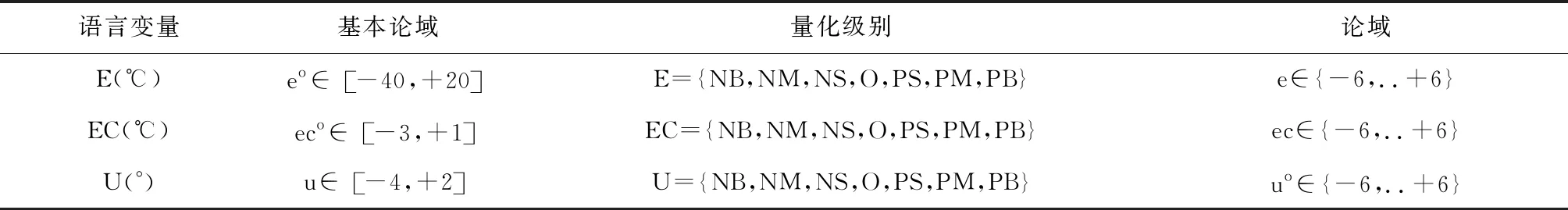

2)确定语言变量需要确定的语言变量有三个,即温差e、温差变化ec和三通阀门开度变化u。语言变量的特性如表1所示。

表1 语言变量的特征表

语言变量量化、比例因子的计算

3)确定语言值的隶属度函数,为了满足控制精度要求的情况下,选取了高斯函数,如图4所示。

图4 隶属函数分布图

确定了隶属度函数,可以计算出语言变量的赋值表。

4)通过工程实践经验建立模糊控制规则,根据工程实践经验,可以给出模糊控制规则。

5)输出信息的模糊判别。

在三通阀门控制系统中,模糊控制器的在线控制,就是根据系统当前的温差和温差变化率,通过查询此表作出决策从而进行控制的。

其中三通阀由球阀与角行程执行器两部分构成。执行器接收标准的调节型信号,将控制阀球(节流元件)旋转到控制信号指示的位置。三通阀中转轴是被控对象,阀门转角是控制量,放大器、直流电机组成控制装置。控制系统的任务就是在任何扰动(如风或气流冲击作用),三通阀开度始终保持在控制信号的指定角度。闭环控制的三通阀开度方框图如图5所示。

图5 闭环控制的三通阀开度方框图

3 液冷系统的管路设计方案

管路系统主要是由增压组件、散热组件、压力平衡及加注组件构成。增压组件包括连接导管、加热器和泵,是液冷系统工作的动力源;散热组件包括三通阀、液-液热交换器,其中三通阀控制算法的研究是液冷系统的核心[7];压力平衡及加注组件包括集液箱、液压空气滤清器和放液接头,是液冷系统的安全保障。系统的管路系统组成如图6所示。

图6 管路系统组成

1)增压组件组成及工作原理

冷却液在集液箱内通过电加热器组进行加热。液冷系统装有两组电加热器,每组6个,电加热器分别安装在集液管的两端。系统一上电,首先判断集液箱内冷却液的温度,当集液箱内的冷却液温度低于0℃时,两组电加热器自动接通对冷却液进行加热;当集液箱温度低于15℃时,仅一组电加热器自动接通,对冷却液进行加热;当集液箱温度达到15℃时,电加热器组自动关闭,泵启动。

增压泵是液冷系统的循环动力源,冷却液通过两台同型号的泵提供动力源。奇数日工作时,系统自动启动泵I,泵II作为备用,当泵I故障时,即泵出口压力降到845±10kPa时或泵单相电流低于10A、高于20A时,备用泵自启动工作,当备用泵也出现故障时,系统停止工作,偶数日也同理。

冷却液经泵升压后输送至供液管路,为防止倒流,每个供流管路均设有单向阀。增压组件内的主管道上设有一个过滤器,以保证冷却液的洁净度,过滤精度为80μm。当过滤器的阻塞流阻达到70kPa时,与过滤器并联的旁通活门自动打开,允许系统在过滤器堵塞时工作。经过滤的冷却液通过自封接头进入液冷系统管路,通过三通阀门进入散热组件,将电子设备产生的热量带走。

2)散热组件组成及工作原理

散热组件由液-液热交换器、三通阀门等组成。散热设备完成热交换后的冷却液经过三通阀门进行散热。散热系统通过调节三通阀门开度实现给机载电子设备散热。当冷却液温度高于供液温度设定值时,阀门开度增大,较大流量的冷却液流经液-液热交换器,其余较小流量的冷却液流回到增压组件。液-液热交换器为液冷控制系统提供冷源。液-液换热器处设有自封接头,以便液冷控制系统与飞机的自封接头相连后构成一套循环系统。

控制系统可以根据吸热后循环冷却液的温度自动调节需要散热的流量。如果循环冷却液的温度远高于供液温度的设定值,较大流量的冷却液通过液-液热交换器进行散热降温,其余较小流量的冷却液不做热量交换直接回到增压组件;若冷却液温度略高于供液温度的设定值,则较小流量的冷却液通过液-液热交换器进行散热降温。

3)压力平衡及加注组件

压力平衡及加注组件由集液箱、液压空气滤清器和放液接头等组成。

冷却液回流到集液箱,集液箱上连接有液压空气滤清器,液压空气滤清器具有排气、吸气和加液功能。当集液箱内压力大于25±5kPa(绝对压力)时,液压空气滤清器排气口盖自动打开向外排气,当压力小于20±5kPa(绝对压力)时,液压空气滤清器排气口盖自动关闭。当集液箱内负压差大于10kPa时,液压空气滤清器吸气口盖自动打开,向集液箱内充气,当集液箱内负压差为零时,吸气盖关闭。

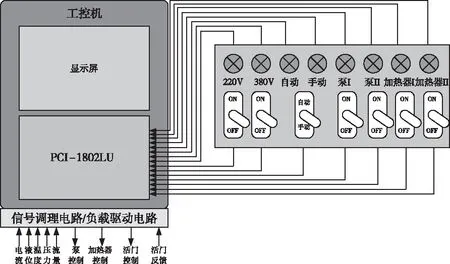

4 液冷系统的硬件设计方案

系统选用组建方便,数据采集效率高,成本低廉的PC-DAQ系统模式。硬件控制系统主要由电气控制系统、控制系统以及数据采集系统构成。电气控制系统包括电源、传感器、三通阀门、泵、加热器以及手动操作面板;数据采集系统主要包含数据采集卡;控制系统由信号调理电路、负载驱动电路、工控机构成。硬件系统组成图7所示。

图7 硬件系统组成

5 液冷系统的软件设计方案

滑模人机交互界面和应用程序构成的软件系统是虚拟仪器中最核心的部分。虚拟仪器软件面板开发环境的选择,可以根据开发者的习惯而决定,最终的目的是开发出用户界面良好、功能强大的人机交互界面[8]。行业内流行的软件开发语言主要包括两类:文本编辑语言和图形编辑语言。文本编辑语言更加符合用户的语言习惯而且性价比较高。本课题采用了文本式开发环境LabWindows/CVI来编写软件面板以及实现基于PCI-1802LU数据采集卡的实时采集、分析处理、数据存储以及数据发送等功能。软件系统的组成如图8所示。

图8 软件系统组成

6 实验结果分析

系统硬件的设计、安装,软件的设计、测试完成后,就可以在现场对系统进行调试。通过多次调试试验,可以发现系统设计、设备安装、电气连接上的某些缺陷。通过不断地改进系统,使得液冷控制系统满足设计要求。液冷控制系统应当首先搭建管路系统,完成电气设备的安装,系统的部分管路如图9所示。

图9 系统的部分管路图

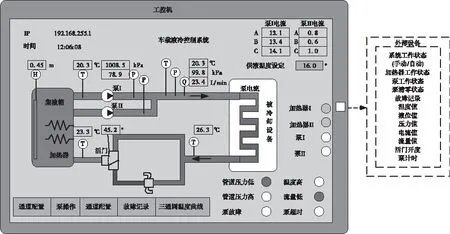

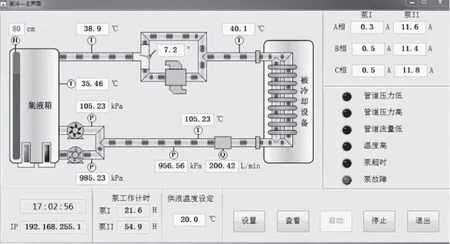

用户登录软件成功后,进入到系统主界面,完成主线程循环和次线程循环。主界面实时显示传感器采集的数据、执行机构的工作状态、动态显示管道内冷却液的流动以及实时显示故障告警。主界面如图10所示。

图10 主界面图

将液冷控制系统的自封接头与飞机自封接头对接,构成循环系统。启动机载电子设备的情况下,验证液冷控制系统是否能够正常工作。

1)系统上电启动。系统接入电源之前,确定380V/50Hz电源电压、频率、相序正常,随后接通220V开关,再接通380V开关,启动液冷控制系统。

2)三通阀门掉电状态下处于0°位置,系统的工作方式选择“手动”,然后分别手动接通“泵I”、“泵II”、“加热器I”和“加热器II”,冷却液在阀门全关状态下不经过液-液热交换器循环。

3)设置供液温度值为20℃,待系统工作一段时间后,关断“泵I”、“加热器I”、“加热器II”。

4)将散热系统的工作方式置为“自动”模式。

5)系统在自动工作模式下工作,因为此时冷却液的温度高于15℃,加热器不工作,奇数日“泵I”,偶数日“泵II”工作,开始记录数据。

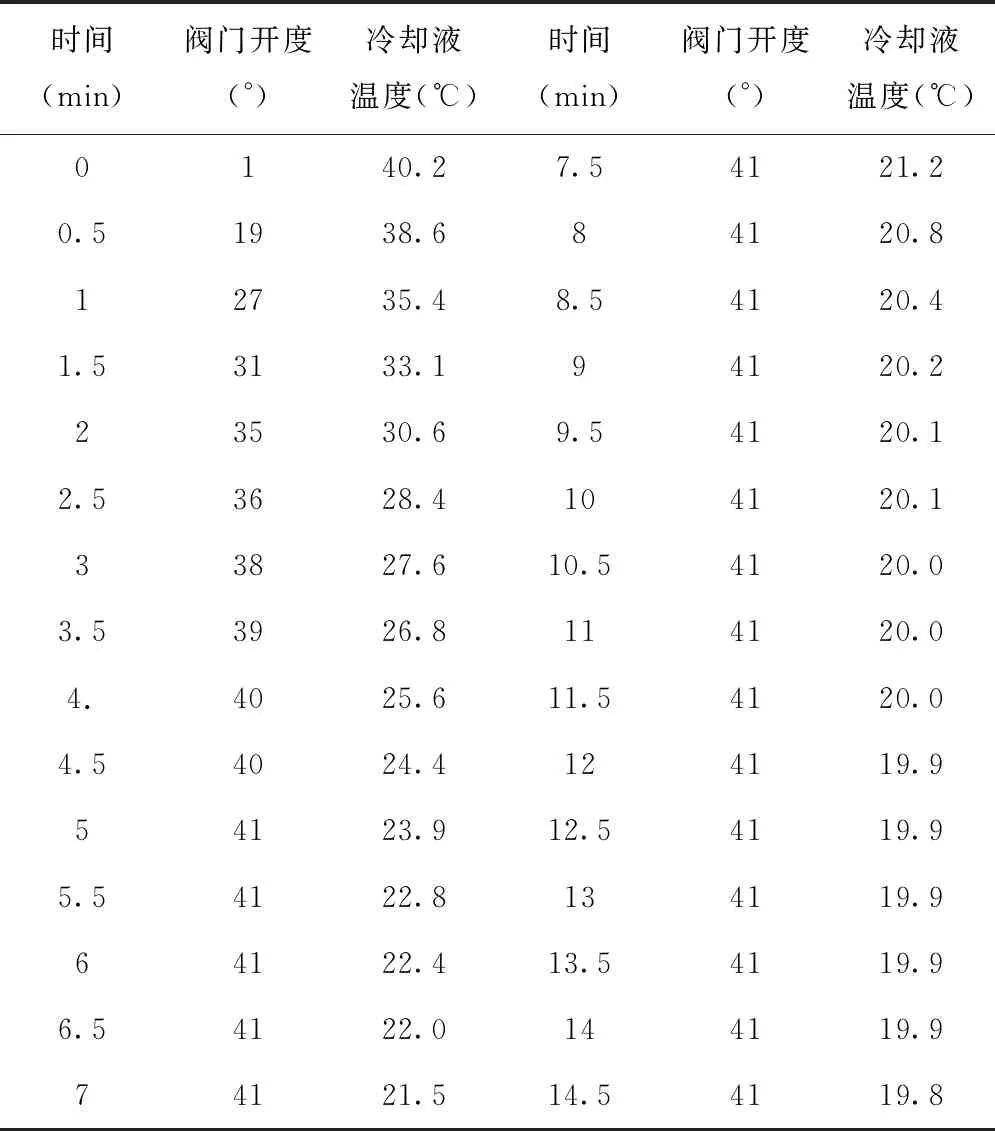

自动方式下,地面试验数据如表2所示。

表2 地面试验数据

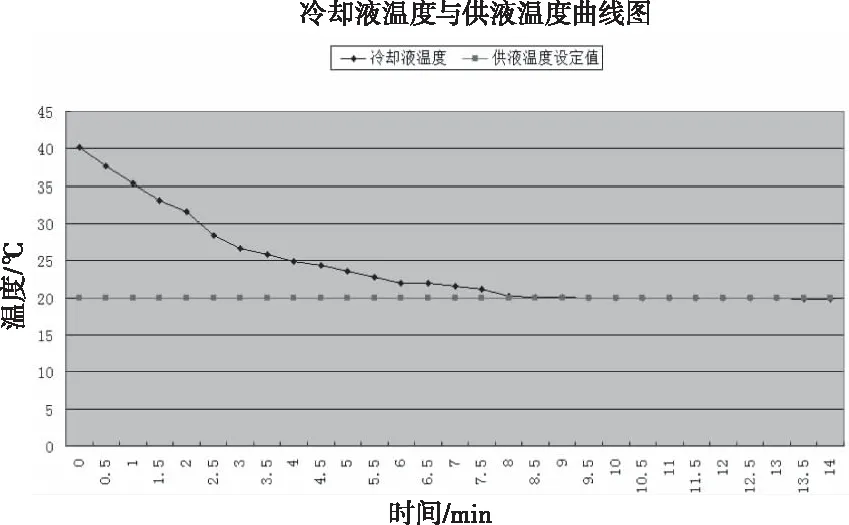

利用软件将记录的试验数据绘制成图形,如图11所示,系统在8分钟内将40.2℃的冷却液降至系统所设定的供液温度值(20±2℃),并且在很长时间内能够在该范围内小幅度震荡,与预期基本相符,能够满足温度控制的要求。

图11 液冷试验数据

7 结束语

本文为解决我国某型号飞机大功率高热流密度的电子设备的散热问题,设计并研制了一套液冷控制系统。结合工程实践对三通阀采用了基于模糊控制技术的闭环控制,提高了液冷控制系统的制冷效果。系统具有实时性好、集成度高、扩展性强、操作自动化程度高的优点。

1)完成了系统的总体设计。根据技术要求和以往的设计经验,完成了包括管路系统、硬件系统以及软件系统的设计,其中软件系统是基于LabWindows/CVI平台上开发,主要完成人机界面绘制和应用程序的编写。

2)提出了三通阀的控制算法。根据理论分析结合工程实践,采用了基于模糊控制技术三通阀的闭环控制算法,提高了三通阀的控制精度,并且改进了制冷效果。

3)系统调试与验证。通过反复进行地面试验,对存储的数据进行对比分析,确保系统的稳定性和可靠性。