基于静态检验方式判别转向球头异常的转向系统响应特性研究

2021-11-16张志勇潘少猷

张志勇 黄 煜 时 鸣 潘少猷 冯 浩

(1.司法鉴定科学研究院,上海 200063;2.上海交通大学机械与动力工程学院振动、冲击、噪声研究所,上海 200240;3.上海机动车检测认证技术研究中心有限公司,上海 201805)

0 前言

当今引发交通事故的主因有两个:一是汽车速度过快,二是车况不符合标准。除了道路交通的主体—驾驶人,车辆性能是否安全也在道路交通安全中扮演重要角色[1]。故而,增加汽车安全装置的设置以及针对事故车辆安全性能而展开技术鉴定迫在眉睫。车辆技术鉴定是交通事故处理的重点环节,它为事故处理提供客观依据,明察事故发生原因,对交通事故责任认定具有重要意义[2]。

转向异常是交通事故的重要成因之一,但目前对这一异常,缺乏系统的鉴定方法[3]。即便采用仅有的少数静态检验系统来鉴定事故车转向性能,也只能够确认车辆在构造方面是否有故障存在,如连接是否完好、是否有断裂现象。至于鉴定出转向性能存在异常与否,以目前的静态检验系统极难做到[4]。现今,对于失去行驶能力即静态条件下汽车转向系统鉴定而言,主要的检验方法有检视和仪器测试两种。检视包括:转向节及臂,转向横、直拉杆有无损坏或者破裂;转向轮是否具有自动回正能力;转向器的安装是否固定且密封良好等。仪器检测主要包括:对肉眼看不到的裂纹和损伤使用疲劳探伤仪进行检测;转向操作系统如若保持良好需要测试出转向盘的自由转动量[5]。尤其是对于事故中因撞击损坏而不能行驶的车辆,传统的鉴定方法只能通过检测得知事故车辆的转向系统有没有因为事故损坏,即只能得知“车辆能不能转向”,或者在此基础上测量车辆方向盘的自由转动量,但对于可能存在的跑偏、转向异常等问题没有好的方法进行检测。目前对于事故车辆转向性能的静态判定,尚未建立一套完善、科学的定量检测系统[6-7]。

对此,本文考虑到转向球头对于转向功能的实现具有承上启下的作用,并且转向球头是转向系统的常见损耗部件,故选定转向球头为切入点。针对失去行驶能力的交通事故车辆,基于完好状态和转向球头异常车辆的转向响应特性存在显著差异的假设,在车辆处于静态条件下采集多组转向性能测试数据,分析相同车型在完好状态与转向球头异常状态间,方向盘转角、车轮转角及二者传动比在稳态特性及瞬态特性上的差异,试图发现转向性能异常的判定参数。

1 实验方法

1.1 测试车辆

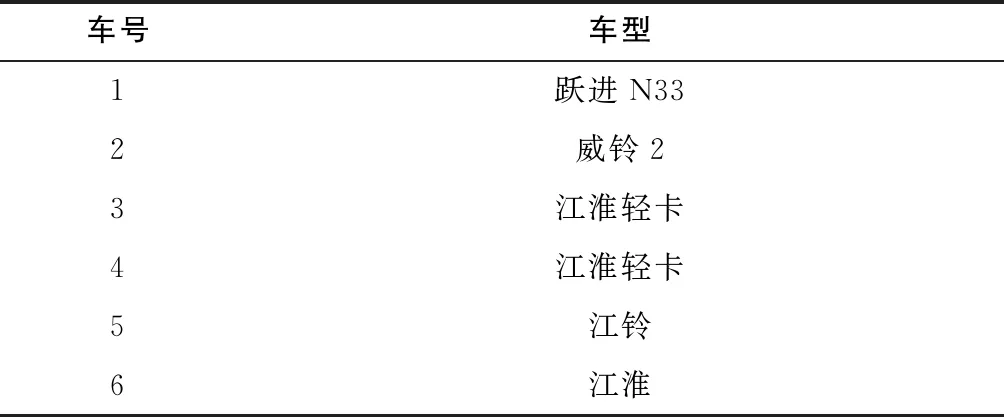

本文所采集6辆车的型号如表1所示,车型均为轻型货车。在每辆货车上多次更换一定磨损程度(球头内缺乏润滑但不存在明显松旷)的转向球头,并分更换单侧(左/右)球头、更换两侧球头(左和右)。由此对应共有三种车况条件:正常(车况A)、单侧球头异常(车况B)和两侧球头异常(车况C)。

表1 实验车辆车号与对应车型Tab.1 Test vehicle number and corresponding model

1.2 测试环境

每次测试均在基本水平的干燥平整地面上进行,汽车保持静止不会滑动,确保两侧转向轮周围无干扰其摆动的物体。

1.3 测试设备

1.3.1 车轮偏转角测量装置。

为实现对车辆转向系统中车轮偏转角度的检验,设计开发了一款测角度装置—车轮矢量传感器支架。该车轮矢量传感器支架,是一个机械臂结构。它可以沿x、y、z 三方向进行运动。在上述结构中,支架右上角是吸盘。操作人员通过抽气,把吸盘里的空气抽走,即可将吸盘吸附在车身上。吸盘理论上应吸附在车身光滑处防止脱落,避免因固定问题而影响实验的进行。右上角的吸盘和轴可固定连接,且可用螺栓拧紧。但其夹角大小、轴的长度都是可以通过松开螺栓进行调整的。连杆之间采用销轴进行连接。左方连杆与一根短棒固定连接着。短棒插入并穿过轮胎转向传感器(即编码器)中央的孔。轮胎转向传感器是被固定的,且和一个长螺栓相连[8-9]。长螺栓上从左到右,分别是大法兰、小法兰、编码器固定装置。其中,大法兰和小法兰上面都有许多孔洞。这是为了方便从孔洞中穿过钢丝绳,从而实现整套装置与轮毂之间的相对绑定状态。

所用编码器符合工业标准,高达25 000 PPR的脉冲数,IP67的防护等级,在保证其采样的精度的同时,也确保该编码器能够在实际测量环境下正常工作。同时,该编码器重量只有0.25 kg,所以对支架、连杆运动不会造成很大影响。抗冲击性、抗振动性良好,能有效地抵御外界冲击。因此,其特性符合实地测量要求,可确保能在实际测量环境下正常工作。

1.3.2 转向盘转角测量装置

为了对转向盘的转角进行测量,需要在转向盘上安装转角脉冲传感器。但转向盘的外形构造不便于直接安装传感器,因此专门设计了一块安装底板,该底板采用三点式对心方式,保证传感器中心轴线与转向盘转动轴线具有较好的重合性。

在转向盘上安装的转角脉冲传感器能将转向盘的转动量实时转换为脉冲信号,该传感器具有良好的抗冲击性,高达4 096个脉冲每转的精度,IP67的防护等级,在保证其采样的精度的同时,也确保该编码器能够在实际测量环境下正常工作。

1.4 测试方法

1.4.1 设备安装

在车内安装转向盘转角测量装置,并且在车外分别在左、右前轮上安装上车轮偏转角测量装置。其中,测转向盘转角装置必须装在转向盘正上方并保持中心对齐,并用吸盘把整套装置固定在前挡风玻璃上。

安装车轮偏转角装置时,首先将整套装置绑定车辆轮毂确保其不会出现偏移,然后利用钢丝绳(4 mm直径)分别依次穿过法兰上的孔、法兰上的凹槽、车轮毂的孔洞。待支架安装完成后,操作人员可适当用手触摸或轻微摇晃支架,检验吸盘是否会脱落或存在摇晃过于剧烈的现象,以确保正式测量过程中的设备工作正常以及测试准确性。

车轮转动时,通过三个铰接的关节活动使得与传感器连接的杆随车轮自由转动,以此测得方向盘转动时车轮转动的角度。在车轮侧通过安装编码器的方式,来实现对车轮偏转角的测量[10]。其测量角度的原理:在编码器中央的孔中,穿插一根短轴。若短轴相对编码器整体不是完全相对静止,势必会有角度旋转。这一相对旋转的角度,就是编码器的读数。同时,短轴相对于编码器的角度旋转值,正是车轮偏转角。运用转换法,把车轮偏转角转变成短轴和编码器的相对运动,以此达到使测量原理清晰,简化所测物理量关系的效果[11-12]。

最终,通过数据采集器将车轮偏转角传感器及转向盘转角传感器采集到的模拟信号统一转换为数字信号后,传输至计算机储存以备后期处理分析。

1.4.2 测试操作

在实验操作人员打方向盘期间保持转速均匀一致,完整转向测试流程大部分将在40 s~50 s内完成。另将6号车设为对照组,实验在20 s左右完成,对比操作时间过快是否会对测试结果产生影响。具体的测试步骤为:

(1)在测量过程中,需要保证在平整的地面上,汽车保持静止不会滑动。将方向盘转到中间位置,即车轮保持基本没有转动,在汽车左前轮和右前轮轮毂上均固定车轮矢量传感器支架,将车轮传感器和方向盘传感器连接到同一台数据采集器上;

(2)接通仪器电源,测试员坐在驾驶位上以恒定的速度顺时针(向右)转动方向盘,直到方向盘无法转动,再反方向(向左)以恒定的速度转动方向盘转到极限位置,最后将方向盘打回到初始位置,完成整个测试流程;

(3)数据采集过程为每0.01 s采一次数据,采样频率为100 Hz。

1.5 数据处理方法

根据实验过程的具体物理含义,由方向盘的绝对角度的最值,将实验过程划分为三个工况:右转、左转和回正。进而根据对应工况下方向盘和车轮的相对转角,可求的任意时刻下的传动比。

本文将每段工况下的传动比变化过程分为:瞬态和稳态。稳态指传动比经过一定时间后趋于稳定,瞬态是进入对应工况开始,至传动比趋于稳定结束[13]。数据的处理也根据瞬态和稳态分为两部分进行分析。

对于稳态,可通过比较三种车况下稳定后的传动比是否存在显著差异,绝对转角的最大值是否存在差异等方式,判断转向系统是否故障。

对于瞬态,由于数据变化类型的不一致,将其分为两种情况:“有虚位”和“随动”。传动比数据在转动方向盘之初,会出现一个明显的波峰。由于转向虚位的存在,当方向盘开始转动时,轮胎还未开始转动,即轮胎转角近似0值,导致传动比出现较大峰值。如果轮胎同方向盘一起转动,即随动,则传动比逐渐增大到稳态值,如图1所示。

图1 2号车正常车况下“回正”时传动比(━右轮,━左轮)Fig.1 Transmission ratio of No.2 vehicle during “return to timing” under normal conditions

本文将重点讨论“虚位”组,以传动比100为限,开始对每辆车各工况下的数据进行截取,至传动比趋于稳定结束。利用曲线拟合对数据进行分析讨论,拟合曲线公式为:

lgy=klgx+b

(1)

由于数据变化类型的不统一,并猜测拟合曲线的得到的参数仅于车况相关,而与三种工况无直接关系,因此可分别对比正常与两侧异常;正常与单侧异常;单侧异常和两侧异常之间的差异,将满足条件的数据之间做Wilcoxon检验,以此判断车况不同是否会导致曲线拟合参数的差异[14]。同时把6号车设置为判断实验时长是否会对结果产生影响的对照组,其实验时长仅20 s,因此对于数据的处理分为全体和剔除6号车两类分别进行。

2 结果分析

2.1 稳态分析

2.1.1 稳态传动比

分别对同一工况(右转、左转或回正)下,单侧异常、两侧异常和正常的三种工况做Friedman检验[15-16],其结果如表2所示。从结果中可以看出,显著性水平p均大于0.05,说明单侧或两侧转向球头的磨损不会导致稳态传动比出现显著改变。

表2 6辆车不同工况下右轮和左轮稳态传动比Friedman检验结果Tab.2 Friedman test results of steady-state transmission ratio of right wheel and left wheel of 6 vehicles under different working conditions

进而可对同一工况下,三种车况之间两两做Wilcoxon检验,结果如表3所示,均不存在显著差异。

表3 6辆车对应工况下三种车况之间两两做Wilcoxon检验结果Tab.3 Wilcoxon test results of 6 vehicles under three vehicle conditions

2.1.2 最大绝对转角

从图2可以发现,对比方向盘和左右车轮最大和最小极限位置处的绝对转角,并针对不同车况做Friedman检验[17-18],除左轮的最大值存在显著差异(p=0.03)之外,其他情况下均无明显差异。

图2 汽车方向盘(a)右轮(b)以及左轮(c)分别在三种车况下的最大绝对转角的中位数以及上下四分位数(▇-车况A、▇-车况B、▇-车况C)Fig.2 Median and upper and lower quartiles of maximum absolute angle of vehicle steering wheel (a), right wheel (b) and left wheel (c) under three vehicle conditions respectively

除右轮车况A与车况B(p=0.046),左轮车况A与车况B(p=0.028)以及左轮车况B与车况C(p=0.046)之间存在差异外,其余组的最大值经Wilcoxon检验均不存在显著差异。

2.1.3 自由转动量

自由转动量结果如表4所示,结果中除4号车外,其余车辆均基本满足 GB 7258-2017《机动车运行安全技术条件》中对一般车辆限制自由转动量小于25°的要求。

表4 6辆车不同车况不同工况下最大转动量Tab.4 Maximum rotation of 6 vehicles under different conditions

2.2 瞬态变化

由于6号车为对照组,对全体(包含6号车)与剔除6号车的瞬态数据拟合曲线函数b1值进行Wilcoxon检验[19-20],其结果如表5所示。

表5 瞬态数据拟合曲线函数b1值Wilcoxon检验结果Tab.5 Transient data fitting curve function b1 value Wilcoxon test results

分别将全体(包含6号车)与剔除6号车的瞬态传动比拟合曲线斜率绝对值中位数及上下四分位数在图3及图4中标出[21-22]。

图3 剔除6号车的被测车辆在三种车况下瞬态传动比拟合曲线斜率绝对值中位数以及上下四分位数Fig.3 Median and upper and lower quartiles of absolute value of slope of transient transmission ratio fitting curve under three vehicle conditions for the tested vehicle excluding vehicle 6

图4 全部被测车辆在三种车况下瞬态传动比拟合曲线斜率绝对值中位数以及上下四分位数Fig.4 Median and upper and lower quartiles of absolute value of slope of transient transmission ratio fitting curve of all tested vehicles under three vehicle conditions

从图3可看出车况A、B、C的斜率绝对值呈现依次减小的趋势。

对比图3、图4可以看出,剔除6号车后,车况A组车辆的斜率k的绝对值明显大于车况C组(p=0.037,Wilcoxon检验);车况A组的k的绝对值明显大于车况B组(p=0.003,Wilcoxon检验);而车况B与车况C组没有显著差异(p=0.263,Wilcoxon检验)。

3 结果讨论

3.1 稳态结果

通过对同一工况(右转、左转或回正)下,单侧异常、两侧异常和正常的三种工况做Friedman检验,以及对同一工况下,三种车况之间两两做Wilcoxon检验,其结果说明转向球头磨损与否对稳态传动比无明显影响。

对于最大转动量,从转向系统的结构来看,应该会随着转向球头的磨损程度加剧而变大,但在数据分析结果中可以看到,6辆车左轮转动角度的最大值之间无显著差异;分别将三种车况两两做Wilcoxon检验,正常与单侧异常p=0.028,两侧异常与单侧异常p=0.046,该结果显示单侧异常分别与正常和两侧异常有显著差异,但是正常和两侧异常p=0.917,说明正常和两侧异常之间不存在显著差异。更进一步观察、对比原始数据不难发现,三种车况下的最大值均非常接近,而单侧异常组对应每辆车的数据均比其他两组稍大一点,使得数据之间出现差异。但是由于差值较小,不能说明转向球头磨损与否对最大转动量有明显影响。

大部分测试数据均显示试验对象的自由转动量基本满足国标要求,从一个侧面印证了试验所用坏的球头的磨损程度均不严重。

综上说明,因转向球头磨损引起的转向系统稳态特性变化不大,稳态特性指标不能作为判别转向性能异常的主要参数。

3.2 瞬态结果

对于瞬态数据变化所体现的“虚位”和“随动”现象,是由于两侧转向轮之间存在一定的间隙。当转向轮随方向盘转动处于摆动状态时,两侧转向轮之间存在力的传递,近似于无间隙的刚性连接。当转向轮停止状态时,两侧转向轮之间的力传递消失,车轮受地面及自身约束结构的影响,使两侧转向球头磨损所产生的间隙体现了出来。当方向盘转动使转向轮从停止状态转换至摆动状态时,与转向机之间基本没有间隙的一侧转向轮就会有“随动”现象,而与转向机之间留有间隙的一侧转向轮就会有“虚位”现象。

从瞬态数据拟合曲线函数b1值的Wilcoxon检验结果可以发现,6号车数据的拟合曲线函数b1值与其它车辆存在明显差异,也由此可知实验操作的时间长短对结果数据的可对比性具有一定影响。因此,对于后期实验及设备的改进,将考虑使用电机代替人工操作的方式,以此保证方向盘的恒定匀速转动。

从车辆构造来看,一辆双前轮转向的车,一般装有两个转向球头。两个转向球头的异常对于整个转向系统的影响是叠加产生的,也就是双侧球头异常比单侧球头异常所造成的影响更显著。这就是瞬态数据拟合曲线函数b1值中,两侧异常的数据与正常的数据间的差异明显大于单侧异常与正常的数据间的差异的原因,也与斜率k的绝对值从车况A、B、C依次减小的情况是吻合一致的。这也证明了,转向球头异常磨损的情况可以通过瞬态传动比的拟合曲线斜率判别得到,并且磨损程度越大其斜率k的绝对值越小。

综上说明,因转向球头磨损引起的转向系统瞬态特性存在显著差异,瞬态特性的拟合曲线函数b1值与斜率k的绝对值可以作为判别转向性能异常的主要参数。在实际鉴定不具备行驶能力的事故车是否转向球头异常时,可以在事故车及一辆与该事故车同款型的正常车辆上分别测试其转向系统瞬态特性,通过分析拟合曲线函数的截距与斜率来判断事故车的转向球头是否存在异常。

4 结语

针对车辆转向系统的静态检验方式,本文在6辆轻型货车上围绕转向球头进行了研究。在停车状态下,按照正常车况、单侧球头异常车况、两侧球头异常车况完成了转向传动比实验。通过在对数坐标轴上将传动比随时间变化的动态曲线进行线性拟合,对实验数据分别从稳态和瞬态两方面进行了分析。

从稳态特性方面分析了传动比、最大转动量及自由转动量这三个参数,由于球头磨损所产生的间隙在稳态下,受两侧转向轮间传导力的影响,不能体现出来。因此,稳态特性指标不能作为判断转向球头异常的主要参数。

通过对拟合曲线的瞬态特性分析,发现拟合曲线函数中代表从“虚位”到真实转动的时延的截距,以及代表从“虚位”到真实转动的变化速率的斜率可以作为判断转向球头异常的主要参数。球头异常产生的转向时延和变化速率的差异分别从拟合曲线函数的截距和斜率上体现出来;并且球头磨损程度越大,变化速率(斜率的绝对值)越小。

因此,在实际鉴定不具备行驶能力的事故车是否转向球头异常时,可以着重对事故车的转向系统瞬态特性进行检验分析。本文的研究为静态检验车辆转向系统找到了一个方向。在未来的研究中,我们将在本文结果的基础上,尝试建立不同车型的转向性能评判量化模型。