大转矩复合材料推力轴设计与分析

2021-11-16史霏霏李良才陈武超

秦 琅 史霏霏 石 好 李良才 陈武超

(1.中国船舶重工集团公司第七一一研究所,上海 201108;2.中国舰船研究设计中心,湖北 武汉 430064)

0 前言

复合材料轴重量轻,可以降低轴承载荷,并且跨距可以做得更长,减少系统中传动轴和轴承数量,从而简化轴系布置,减少维护成本。另外,复合材料轴具有不易腐蚀,热膨胀系数小,疲劳性能好,减振性能好等诸多优点,在船舶动力传动系统的应用中优势明显[1]。国外自20世纪80年代起,复合材料轴开始应用在船舶上,并逐步经历了从小型中间轴到大型推力轴,从试验船验证到实船应用的发展历程。例如由Austal制造的大型渡轮Leonora Christina上采用了4套碳纤维传动轴,功率9 000 kW,转速1 000 r/min,可承载1 400人和357辆车。

目前国际上一些知名的传动设备制造商,如CENTA、Geislinger、Emerson、Vulkan等,其复合材料轴产品已广泛应用,最大额定转矩可达5 000 kN·m。在国内,中国船舶重工集团公司第七一一研究所实现了国产复合材料轴的实船应用,如图1,并形成了额定转矩175 kN·m以下复合材料传动轴标准产品型谱,非标设计的复合材料传动轴可以达到1 000 kN·m,如图2。

图1 复合材料轴系Fig.1 The model of composite shaft body

图2 1 000 kN·m复合材料轴样机静扭试验Fig.2 1 000 kN·m composite shaft was tested

不同于小功率的复合材料中间轴,大转矩复合材料推力轴在传递大转矩的同时还需要承受推力,不但跨距更长、直径更大、壁厚更厚,并且在载荷要求上更高更复杂。因此在大转矩复合材料推力轴设计时要考虑扭转、推力、转速等综合工况。同时因为复合材料轴是空心轴,长度和直径之间、长度和壁厚之间的比值都比较大,要考虑复合材料轴的屈曲强度。另外,随着长度的增加,复合材料轴的轴向刚度减小,临界转速也随之降低,应避免共振现象的发生。

本文利用ABAQUS有限元分析软件对大转矩复合材料推力轴进行方案设计及建模分析,得到了满足要求的大转矩复合材料推力轴方案。

1 设计分析

1.1 设计参数

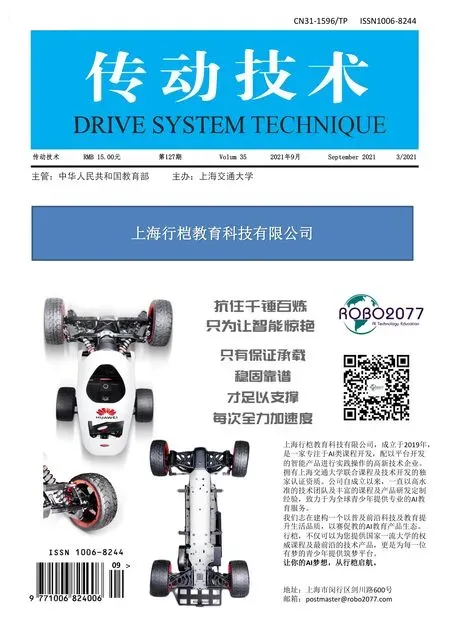

根据需求,复合材料推力轴需要满足额定转矩2400kN·m、额定推力2200kN,具体设计参数如表1所示。

表1 复合材料传动轴设计参数Tab.1 The design parameters of the composite shaft

1.2 原材料

船用动力系统中工作环境较为复杂,复合材料推力轴在工作环境中会同时承受大推力和大转矩。针对此型复合材料推力轴,采用了T800级碳纤维作为增强体,改性环氧树脂作为基体材料。该复合材料测试的性能数据见表2。其玻璃化转变温度可以满足大转矩复合材料推力轴工作环境温度。

表2 复合材料性能数据Tab.2 Material parameters of CFRP

2 技术设计及建模

针对大转矩、大推力、临界转速等要求,开展复合材料轴结构设计,包括铺层结构设计和外形结构设计。在铺层结构设计时,对轴身进行小角度纤维铺层设计,对连接处进行插层补强设计;在外形结构设计时,同时考虑轴径、壁厚的影响,开展综合设计。

大转矩复合材料推力轴设计时忽略层间的影响,根据复合材料经典层合理论进行铺层设计,复合材料单层的一般三维应力-应变关系为:

复合材料单层失效准则采用蔡-胡(Tsai-Wu)失效准则,Tsai-Wu失效准则具体形式如下:

式中:

根据设计输入,开展大转矩复合材料推力轴(以下简称复合材料轴)技术设计,设计流程图如图3所示。

图3 大转矩复合材料推力轴技术设计流程图Fig.3 Technical design flow chart of the composite thrust shaft with large torque

采用有限元分析软件ABAQUS和Tsai-Wu失效准则[5]对复合材料轴进行计算校核,有限元模型如图4所示。在有限元模型中,计算单元采用S4R,模型单元数为13 370,节点数为13 840。

图4 复合材料轴模型Fig.4 The model of composite shaft

3 强度分析

3.1 最大载荷工况

在2 400 kN·m转矩、2 200 kN推力和150 r/min转速同时作用下,复合材料轴的Tsai-Wu失效系数云图如图5所示。在额定转矩、最大推力和200 r/min离心载荷同时作用状态下,复合材料轴Tsai-Wu失效系数最大值0.236<1,因此结构满足额定工况强度要求。

图5 复合材料轴的Twai-Wu失效云图Fig.5 The nephogram of Tsai-Wu Failure factor

3.2 屈曲强度校核

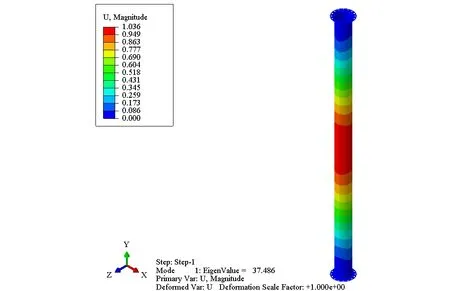

在1 000 kN的推力作用下,计算得到的一阶屈曲模态值为37.486,如图6所示,从而得到导致轴发生扭转屈曲的推力大小为37 486 kN>2 200 kN,因此结构满足推力状态下屈曲强度要求。

图6 推力状态下一阶屈曲模态Fig.6 The first mode of thrust buckling

在1 000 kN·m的扭矩作用下,计算得到的一阶屈曲模态值为41.960,如图7所示,从而得到导致轴发生扭转屈曲的扭矩大小为41 960 kN·m>2 400 kN·m,因此结构满足扭转状态下屈曲强度要求。

图7 扭转状态下一阶屈曲模态Fig.7 The first mode of torsional buckling

4 模态分析

4.1 边界条件

复合材料轴在轴向振动时只考虑轴向的位移,因此将沿轴线方向平动之外的横向自由度进行约束,使复合材料轴只产生沿轴线方向的位移,垂直于轴线方向的自由度则取决于支撑结构刚度。当复合材料轴发生横向振动时,需要考虑垂直于轴向的位移,该位移的大小则取决于轴承的支撑刚度。复合材料轴的旋转自由度只允许轴沿轴线方向转动,其他方向的转动予以限制。

4.2 支撑方案

根据复合材料轴的支撑结构和功能特性,复合材料轴的支撑为两端依靠轴承进行支撑,在本文计算中采用弹簧单元模拟轴承对轴的支撑作用。复合材料轴的两端采用参考点耦合断面来模拟断面与外接法兰的连接,通过对参考点建立两个相互垂直且与轴线垂直的弹簧单元,来模拟复合材料轴受到轴承的支撑作用。弹簧单元刚度取为1×109N/m[3]。

4.3 分析结果

对模型进行固有频率的计算,计算得到的复合材料轴的前两阶振形计算结果如图8、图9所示。

图8 一阶振形(固有频率:14.595 Hz)Fig.8 The first mode of vibration

图9 二阶振形(固有频率:39.536 Hz)Fig.9 The second mode of vibration

根据复合材料轴一阶振动模态及其固有频率,可以算其一阶临界转速:

Ncr=60f=875.7 r/min

通过计算结果可以看出,复合材料轴的一阶临界转速大于许用转速150 r/min,不会在许用转速下发生共振。因此在许用转速下复合材料轴是安全的。

5 试验验证

在此型大转矩复合材料推力轴设计制造之前,国内尚无相应试验台位可以同时进行大转矩和大推力加载的验证试验。因此依据此型复合材料轴设计参数,自行设计并搭建了国内首台船用大型推扭试验台,用以进行试验验证。试验中进行了最大载荷工况验证和屈曲强度验证,试验结果均与ABAQUS仿真结果吻合,证明此型大转矩复合材料推力轴设计制造成功。

图10 大转矩复合材料推力轴试验照片Fig.10 Photograph of the test of thecomposite thrust shaftwith large torque

6 结论

本文根据设计输入,提出大转矩复合材料推力轴设计方案并进行有限元建模。对大转矩复合材料推力轴方案额定工况下强度和屈曲强度进行分析,该方案的额定工况下强度、推力下的屈曲强度和扭转下的屈曲强度均满足设计要求。对出大转矩复合材料推力轴工况状态的边界条件和支撑方案进行分析,结果显示大转矩复合材料推力轴方案的一阶临界转速大于设计输入要求的150 r/min,满足设计要求。根据设计结果,自行设计并搭建了国内首台可同时进行大转矩与大推力加载的船用大型推扭试验台位,并进行试验验证,试验结果与ABAQUS仿真结果吻合,大转矩复合材料推力轴设计制造成功。以上设计、分析、试验验证结果显示,大转矩复合材料推力轴方案满足设计要求,方案可行,据此可为后续的研制工作提供支撑。

随着绿色船舶的理念逐步深入人心,船舶动力系统的轻量化要求也随之逐渐提高。大转矩复合材料推力轴与金属轴相比重量轻,可以减少轴系中间支撑的使用,完美契合了船舶动力系统的轻量化需求。本文中大转矩复合材料推力轴研制经验,为复合材料在船舶动力系统中的应用提供了有力的技术支持,同时也为复合材料在船舶领域的推广应用夯实了基础。