基于某车型制动抖动优化的研究

2021-11-16康金涛

康金涛 袁 军 吴 膺 韩 翔

(1.上海汇众汽车制造有限公司,上海 200122;2.上汽大众汽车有限公司,上海 201805)

1 前言

随着汽车的不断发展,汽车产品也越来越普及化及多样化,因此人们对汽车产品的要求也不断提升。近年来,汽车NVH(Noise、Vibration、Harshness)性能被多次成为汽车产品广告的主打板块。可见人们对车辆舒适性的要求成了购车选择的一个重要因素。而目前的NVH抱怨中,制动抖动及制动噪音占据了很大比例。因此本文针对某车型高速制动抖动进行了分析及优化研究,为类似抖动现象提供一定的分析指导及匹配建议。

2 概述

2.1 制动抖动分类

制动抖动是指车辆在一定速度范围内,进行制动时车辆产生制动踏板、方向盘、车身地板及座椅抖动的现象。根据产生的机理可主要分为冷抖动与热抖动。冷抖动主要出现在车辆冷态启动后产生抖动现象,主要由于制动盘因加工、安装、磨损及腐蚀等原因造成几何不规则变化而导致的制动压力或制动力矩波动,一般制动盘温度低于200 ℃。

而热抖动主要在车辆进行连续制动后制动盘温度在300 ℃以上进行制动后产生抖动,在温度降低后,抖动现象减弱或消除。主要由于在制动过程中制动盘DTV刚开始被摩擦片压缩,有所减小,随着温度的升高,制动盘DTV逐渐加剧,制动结束后达到最大,并随着温度降低,逐渐复原[1]。故区别于冷抖动,热抖动在制动盘初始周向厚度差(Disc Thickness Variation,简称DTV)和断面跳动(Lateral Run-out,简称LRO)较小的情况下,依然可能出现制动抖动。除此之外,还与制动盘与摩擦片间局部不均匀热膨胀金属材料相变相关[2]。制动抖动严重影响着车辆行驶的安全性及舒适性。

2.2 制动抖动产生机理

制动抖动主要为制动系统通过不同路径传递至其他系统,从而导致不同的形式的抖动表现。传递路线如下图1所示,主要的激励源为制动压力波动(Brake Pressure Variation,简称BPV)和制动力矩波动,其中制动压力波动主要通过制动管路传递至制动踏板,表现为制动踏板抖动;而另一路径的制动力矩波动通过悬架系统可传递至转向系统与车身两大系统,前者通过转向节系统传递至方向盘,表现为驾驶方向盘抖动,而后者通过车身将抖动传递至地板,使车内乘客及驾驶员感到显著的抖动现象[3]。

图1 制动抖动传递路线Fig.1 Brake jitter transmission route

BPV与BTV的产生主要与制动盘的DTV和LRO超差引起的,特别为热态情况的状态,随着温度的升高,DTV与LRO也会相应变大。具体如图2所示,LRO的超差主要与制动盘几何尺寸、初始跳动、初始DTV及热变形性能有关;摩擦系数的波动主要由制动盘材质及涂层,摩擦片的配方,材料转移及压缩比有关,需要同时关注初始状态及热态情况时上述指标的变化情况[4]。

图2 BTV/BPV影响因素Fig.2 BTV/BPV influencing factors

3 问题描述与分析

3.1 问题描述

某车型在上市一年后,根据售后客户反馈在高速制动工况出现方向盘及地板抖动,因此成立调查小组开展对抱怨车辆相关信息搜集工作及实车试驾评价。通过走访调查,如下表1抱怨里程主要集中在三至四万公里,抱怨工况为在经多次制动后,车速为100 km/h~120 km/h轻踩制动踏板时出现方向盘及地板抖动。在冷车状态制动时,不存在抖动现象,故该现象属于热抖动。此外,抱怨车辆多为山路高速驾驶使用习惯。

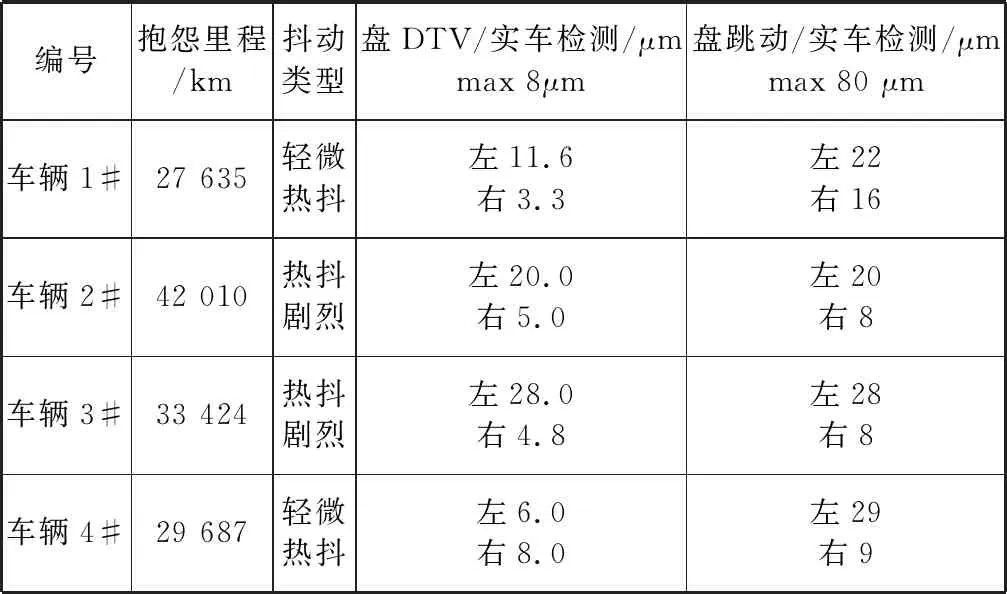

表1 售后信息表Tab.1 After-sales information sheet

3.2 检测与分析

3.2.1 静态检测

为进一步分析,对制动盘DTV、跳动、卡钳拖滞力矩及摩擦片磨损量进行了检测。根据如表1所示,车辆2#及车辆3#的左侧制动盘DTV均大于20 μm且热抖动现象剧烈,而车辆1#及车辆4#相对DTV结果较小在10 μm左右,抖动轻微。一般制动盘DTV在15 μm以上,有经验的驾驶员会轻微感受到抖动,而大于20 μm以上会出现明显的抖动感。而目前车辆主要为热抖动,冷态无显著抖动现象,由于DTV增长主要集中在车辆左侧,右侧无显著增长,抖动激励被均布弱化,所以可解释车辆2#及车辆3#无显著冷抖动。

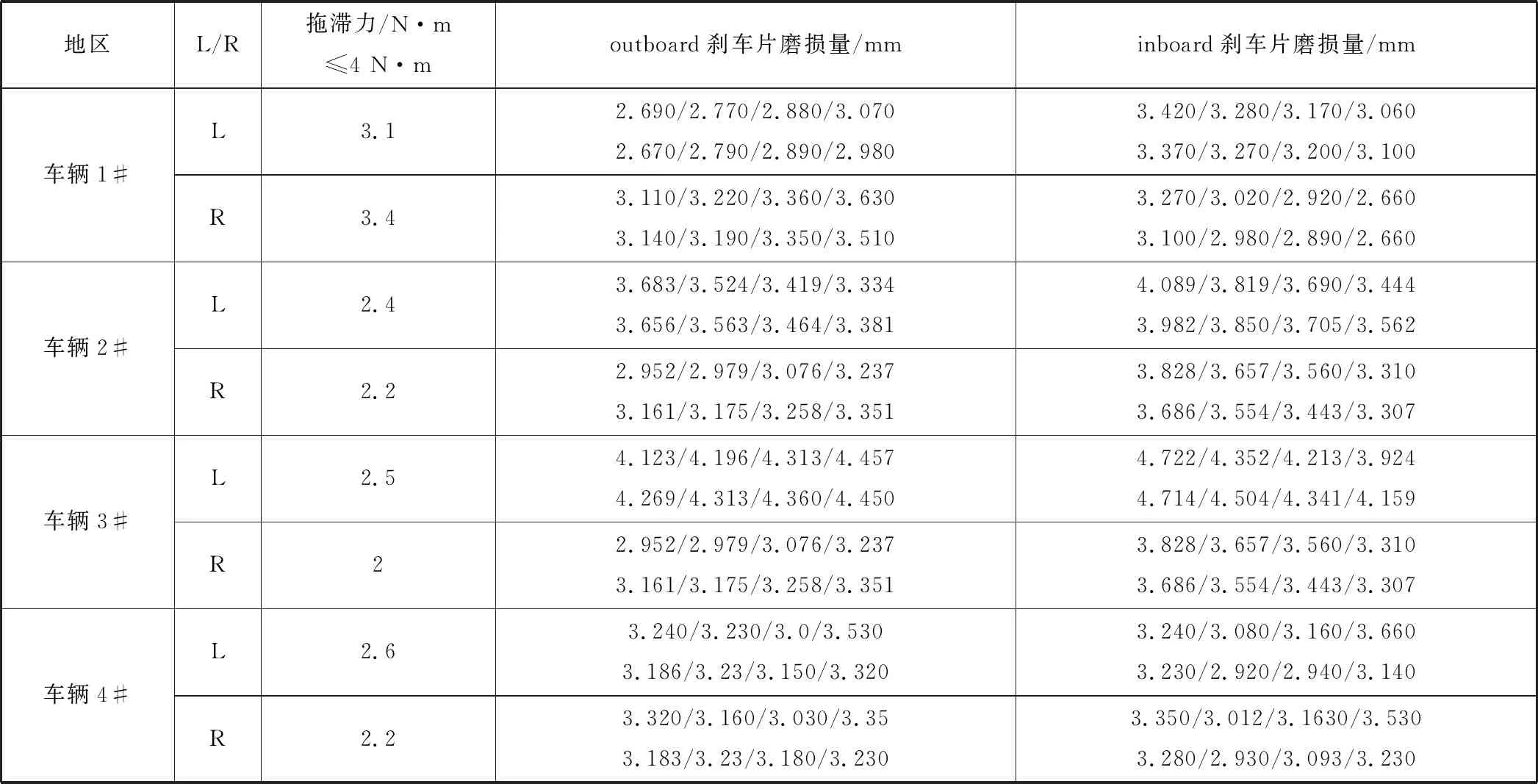

卡钳拖滞力矩及摩擦片的偏磨损是导致制动盘DTV快速增长的原因之一。根据表2、图3及图4所示,通过对卡钳的拖滞力矩及摩擦片磨损量的检测,4辆车辆的拖滞力矩均在要求范围内,摩擦片磨损量较均匀,没有显著的偏磨损现象。

表2 摩擦片拖滞力矩及磨损量Tab.2 Friction plate drag torque and wear

图3 摩擦片磨损量检测点Fig.3 Friction plate wear detection point

图4 卡钳拖滞力矩试验台Fig.4 Caliper drag torque test bench

3.2.2 台架动态检测

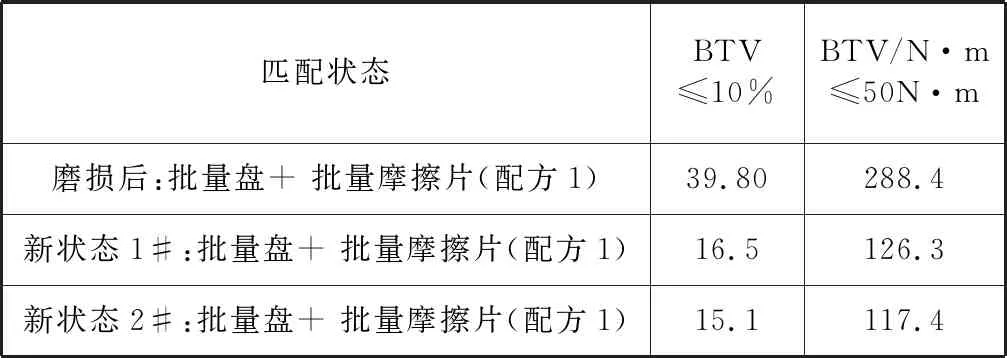

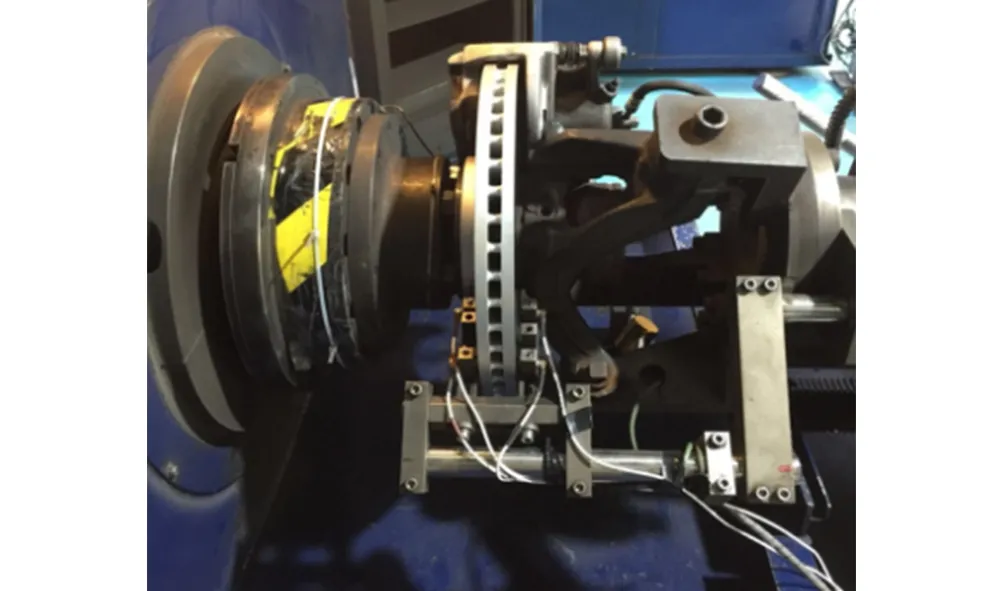

进一步开展动态制动台架测试,试验内容为BTV检测,来模拟测试整车行驶状态下,制动力矩的波动情况。试验分别选取两个状态进行对比试验,磨损后状态为抱怨车辆上拆下的制动盘及摩擦片,新状态1及新状态2为出厂的新盘及新摩擦片。台架采用LINK公司制动惯量台LINK3900进行,试验台架示意图及结果如表3及图5所示,磨损后状态制动力矩波动值为288.4 N·m,而新状态平均在121.85 N·m,磨损后增大1.37倍。但根据相关BTV参考要求,新状态盘片组合制动力矩波动需控制在50 Nm及10%以内,可抑制由于BTV导致的DTV增长量及增长速度。按照上述要求,目前的BTV结果较大,需要进一步做优化研究。

表3 BTV试验结果Tab.3 BTV test results

图5 BTV试验台架Fig.5 BTV test bench

4 优化方案确定及验证结果

根据图2 可知,摩擦系数的波动对DTV增长及BTV结果有着直接影响,而目前制动盘及摩擦片相关检测均符合设计要求,因此建议调整摩擦片配方来进行对比验证及分析。挑选配方2开展BTV对比试验,试验结果如表4及图6分析结果所示,新状态3#及新状态4#均采用配方2摩擦片,其BTV扭矩波动量平均为31.3 N·m,较原配方1平均波动量121.85 N·m降低74.3%,BTV改善明显。

表4 不同配方摩擦片BTV试验结果Tab.4 BTV test results of friction plates with different formulations

图6 不同配方摩擦片BTV数据对比Fig.6 Comparison of BTV data of friction plates with different formulations

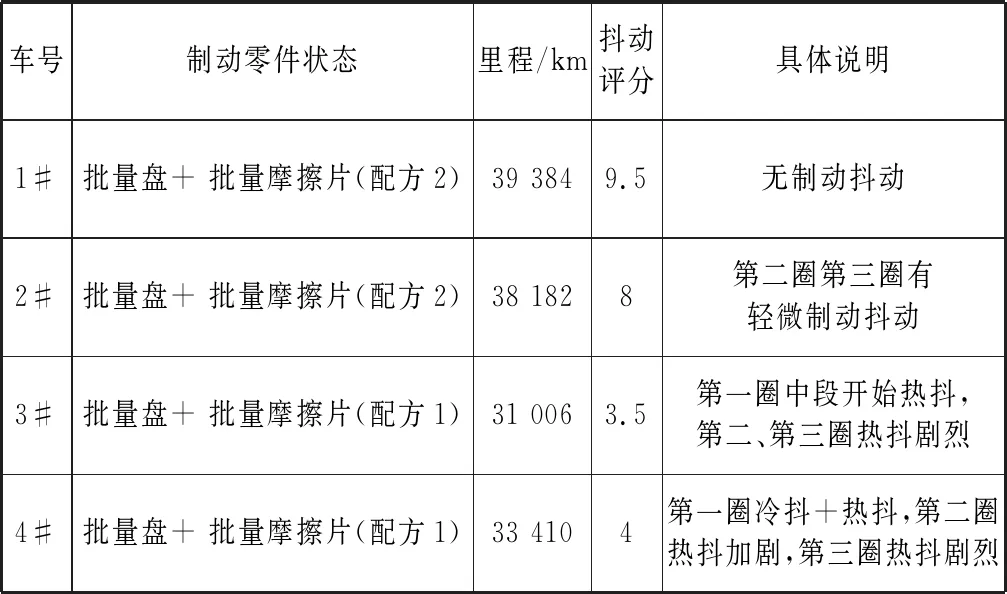

通过BTV台架试验验证,摩擦片配方2对目前抖动抱怨有正向作用,为进一步验证整车表现,选取配方1及配方2分别搭载整车进行道路试验,并在敏感里程段进行抖动主管评价。如下表5所示,1#与2#车搭载新状态配方2摩擦片,3#与4#车搭载原状态配方1摩擦片,在3万公里分别安排了抖动评价,配方2摩擦片抖动评分为9.5分及8分,无明显抖动;配方1抖动评分为3.5分及4分,热抖动剧烈。整车抖动评价与BTV试验结果一致,配方2摩擦片对该车型高速制动热抖动有显著改善作用。

表5 整车道路试验抖动评价Tab.5 Jitter evaluation of the whole vehicle road test

5 结论

针对某车型高速出现制动抖动问题,通过对制动盘、摩擦片及卡钳关键影响参数的检测及分析,确定抱怨工况类型,结合BTV台架试验对抱怨件及批量新状态零件进行对比试验,锁定制动力矩优化点。通过改变摩擦片配方,经台架试验及整车双向验证,对抱怨工况的优化效果明显。

同时得到如下经验,在制动系统开发试验中开展BTV台架试验项目,同时选取制动盘DTV上限状态样件来模拟制动盘DTV设计极限状态,对该状态系统BTV进行一定的控制。将初始制动力矩波动控制一定范围内,可有效降低售后的相关热抖动的抱怨。此外在整车制动抖动评价环节中,除目前黄山休宁高速抖动评价外,同时结合耐久道路试验不同里程的抖动评价,来完善整车制动抖动评价体系。