燕麦籽粒不同灭酶方式对燕麦乳稳定性和营养物质的影响

2021-11-16刘婷玉佟立涛王丽丽周素梅刘丽娅

刘婷玉 佟立涛 王丽丽 周素梅 刘丽娅

(中国农业科学院农产品加工研究所,北京 100193)

燕麦属禾本科植物[1],含有蛋白质、脂肪、矿物质、酚类化合物以及β-葡聚糖等多种营养物质,具备降血脂、调节脂质代谢紊乱、防治动脉粥样硬化等多种生物活性[2-4]。同时,燕麦中富含的β-葡聚糖,不仅有降低胆固醇,降血糖等功能[5,6],而且具备增稠和乳化效果,在制作代乳饮料方面具有突出优势。因此,以燕麦为原料开发植物基谷物饮料成为近年来的热点研究领域,因其配方成分天然,未添加或少添加其他外源性成分而受到消费者的青睐。

燕麦不仅脂肪含量丰富(3%~11%),且富含脂酶、脂肪氧化酶和其他水解酶[7,8],因此在加工过程中,燕麦中的脂肪易在内源酶作用下发生分解,引起产品稳定性变化甚至产生腐败变质现象。而对燕麦籽粒进行灭酶,可避免其在加工过程中的快速酶促降解[9]。常见的灭酶方式包括微波、常压蒸制、高温炒制、烘烤、热烫等,灭酶对燕麦籽粒中的淀粉、蛋白质、多酚等营养成分具有不同程度的影响[10,11]。顾军强等[12]发现在微波1 000 W功率下(21%调节水分)40 s灭酶处理燕麦籽粒会使得加工后的燕麦片糊化黏度显著下降,破损值降低52.63%,回生值降低9.77%,从而提升了燕麦片糊热稳定性,不易老化;郭丽娜等[13]发现蒸煮、烘干、微波烘烤灭酶处理未显著影响燕麦蛋白、脂肪和β-葡聚糖含量,但蒸煮和烘干分别导致总酚质量分数降低5.11%和11.57%。然而,目前研究多关注灭酶对燕麦籽粒或燕麦片营养品质及稳定性的影响,针对不同灭酶方式对燕麦乳饮料品质及货架期稳定性影响的研究鲜有报道。本研究以坝莜1号燕麦为主要原料,在分析不同灭酶方式稳定化的燕麦残余脂肪酶活、总酚含量以及糊化特性差异的基础上,采用稳定性分析仪、流变仪等手段考察了不同灭酶方式对燕麦乳稳定性的影响,并分析其营养成分,以期获得燕麦乳营养价值和贮存稳定性较好的燕麦籽粒灭酶方式。研究成果有望为具有“清洁标签”特征的植物基燕麦谷物饮料的研究和开发提供借鉴。

1 材料与方法

1.1 材料与试剂

燕麦籽粒坝莜1号,2019年河北省张家口市采收;葵花籽油;中温α-淀粉酶Ban 480L (酶活480 KNU/g)、Protemax复合蛋白酶(酶活1.5 AU/g)、糖化酶AMG 300L (酶活300 AGU/mL);没食子酸标品、总糖含量检测试剂盒、还原糖含量检测试剂盒、Megazyme β-葡聚糖检测试剂盒;无水乙醇、无水乙醚等化学试剂均为分析纯。

1.2 仪器与设备

XHF-DY高速分散器,SCIENTZ-150高压均质机,DF-101S恒温加热磁力搅拌器,NN-GS597M型微波炉,SP-Max2300A酶标仪,Mastersizer 2000激光粒度分析仪,Zetasizer Nano ZS90Zeta-电位分析仪,TECMASTER快速黏度测定仪,Physica MCR301流变仪,Turbiscan Lab®Expert apparatus稳定性分析仪,PAL-1折光仪。

1.3 方法

1.3.1 燕麦籽粒灭酶处理

燕麦灭酶方法参考申瑞玲[14]、Dewanto等[15]并稍作修改。每批次燕麦籽粒处理量为100 g,经除杂清洗后,按不同方法作灭酶处理。热烫组:料液比1∶10,热烫温度100 ℃,热烫时间3 min;炒制组:润麦12 h(水分调至20%[14])保鲜膜密封,温度180 ℃,炒制时间3 min;微波组:润麦12 h(含水量调至20%[14])保鲜膜密封,功率900 W,微波时间3 min;对照组:未做任何灭酶处理。

1.3.2 燕麦残余脂肪酶活性测定

不同灭酶处理的燕麦籽粒经冷冻干燥后,进行全籽粒粉碎,于4 ℃条件下保存备用。参照GB/T 5523—2008方法进行其残余脂肪酶活性测定。

1.3.3 燕麦总酚含量测定

参照Tong[16]、路威等[17]的方法并稍做修改。称取1.3.2中燕麦全粉2 g,加入30 mL,50%乙醇,200 W超声提取30 min,5 000 r/min离心10 min,转移上清液,沉淀重复上述醇洗、离心步骤,合并两次离心后的上清液,并于-20 ℃条件下冷冻保存。采用福林酚法测定燕麦总酚含量,结果以没食子酸当量(mg GAE/100 g DW)表示。

1.3.4 燕麦全粉糊化特性测定

参照Qian等[18]的方法,采用快速黏度测定仪(RVA)对1.3.2样品进行糊化黏度测定。取3.5 g燕麦全粉样品(按14%湿基矫正)于RVA样品钵中,加入25 mL去离子水,搅拌均匀后上机测试。设定程序为:初始温度40 ℃,以0.28 ℃/s的速度加热至90 ℃并搅拌390 s,然后冷却至40 ℃,以0.19 ℃/s的速度保持300 s。

1.3.5 燕麦乳样品制备

参考已有燕麦乳制备方法[19]。具体步骤为将经1.3.1处理后的燕麦籽粒按照料液比1∶4打浆,打浆结束后于95 ℃水浴中液化20 min(α-淀粉酶添加量0.2%,以底物总质量计,下同);酶解结束后将物料快速冷却,并于55 ℃水浴中进行复合酶解2 h(添加复合蛋白酶0.2%;糖化酶0.1%);酶解结束后将料液过200目筛;取过筛后的上清液加入1.5%葵花籽油,在30 MPa条件下均质2次,并于沸水浴中杀菌30 min,即制得燕麦乳样品。

1.3.6 燕麦乳稳定性测定

采用Turbiscan稳定性分析仪测定。取20 mL新鲜乳液置于稳定性分析瓶中,参数设置为:每间隔1 h扫描1次,测定时长24 h,测定温度4 ℃。采用软件Turbiscan EasySoft对所得数据进行处理,结果记录为稳定性指数(TSI)。

1.3.7 燕麦乳离心沉淀率测定

离心沉淀率测定方法为:取15 mL离心管,称取空管质量m0,然后移取10 mL燕麦乳样品于离心管中,称量离心管与样品总质量m1,2 000 r/min离心20 min,弃去上清液,称取带有沉淀离心管质量m2。实验重复3次,取平均值。计算公式为:

离心沉淀率=(m2-m0)/(m1-m0)×100%

1.3.8 燕麦乳黏度测定

采用Physica MCR301流变仪测定乳液的黏度随剪切速率的变化。测定选用不锈钢平板转子(pp50Ti) ,吸取新鲜乳液2.3 mL于平板中央。设置参数:间距0.5 mm,测定温度25 ℃,平衡时间3 min,剪切速率从0.1~100 s-1,结果以Pa·s表示。

1.3.9 燕麦乳粒径分布测定

采用Mastersizer 2000激光粒度仪测定乳液液滴粒径分布情况及大小,实验采用体积平均直径d43表征液滴粒度大小。设置参数为分散剂:去离子水;分散剂折射率:1.330;颗粒折射率:1.520;测定温度:25 ℃。

1.3.10 燕麦乳营养成分分析

采用恒重法测定乳液中总固形物含量,即称取恒重后铝盒质量m4,吸取10 mL样品加入铝盒中,称取总质量m5,于130 ℃烘箱中恒重3~5 h,称取恒重后铝盒和样品总质量m3,得到总固形物含量(g/100 mL)。计算公式为:

总固形物含量(g/100 mL)=(m3-m4)/(m5-m4)×100

采用GB/T 5009.5—2010进行蛋白含量测定;采用总糖含量试剂盒(DNS法)测定燕麦乳中总糖含量(mg/mL);用还原糖检测试剂盒(DNS法)测定乳液中还原糖含量(mg/mL)。

1.4 数据处理及相关性分析

每组实验重复3次,实验结果采用平均值±标准差的形式表示。采用Microsoft Excel进行数据整理,用Origin 2018软件进行制图及相关性分析,用SPSS 17.0 软件Duncan检验法进行差异性显著分析(P<0.05)。

2 结果与讨论

2.1 灭酶方式对燕麦残余脂肪酶活性的影响

通过测定燕麦籽粒灭酶后的残余脂肪酶活性,可以直观地反映其灭酶程度。不同灭酶方式对燕麦残余脂肪酶活性的影响结果如图1所示。结果表明,经灭酶处理后燕麦的残余脂肪酶活性显著降低(P<0.05)。在本研究设定的灭酶条件下,经热烫、炒制、微波处理后,燕麦脂肪酶活分别降低了49.34%、67.76%、87.57%,其中以微波处理后的燕麦残余脂肪酶活最低。研究表明,微波加热45 s可以使含水量11.1%的裸燕麦籽粒灭活98%~99%的脂肪酶[20];与热风焙烤、红外烘烤、高压蒸煮、常压蒸煮相比,微波处理可明显降低燕麦脂肪酶活,但感官品质较差[21]。

图1 灭酶方式对燕麦残余脂肪酶活性的影响

2.2 灭酶方式对燕麦总酚含量的影响

酚类物质易与蛋白乳状液液滴发生桥连,使蛋白质聚集,进而加速乳状液失稳[22]。图2结果表明,燕麦总酚含量为135.80 mg GAE/100g DW,3种灭酶方式均导致燕麦中总酚含量的显著降低(P<0.05),说明3种灭酶处理对燕麦中的酚类物质均具有一定的破坏作用,与顾军强等[12]的研究结果一致。这可能是由于高温热处理软化其组织结构,促使游离态酚类物质释放,而游离酚通过氧化、聚合等反应进一步转化为其他物质,从而导致总酚含量降低[23]。同时,在热烫条件下燕麦中可溶性酚存在流失的情况。热烫处理后燕麦的总酚含量高于炒制处理和微波处理,可能与干热处理温度过高导致其酚类物质的氧化损耗有关[24]。

图2 灭酶方式对燕麦总酚含量的影响

2.3 灭酶方式对燕麦全粉糊化特性的影响

糊化特性是燕麦热稳定性的一个重要指标,与其加工品质密切相关。表1所示为采用快速黏度测定仪RVA 测定的燕麦全粉糊化特性参数值。结果表明,不同灭酶方式处理的燕麦全粉样品糊化温度未见差异。籽粒的炒制和微波处理,导致燕麦全粉黏度增加,这与魏益民等[25]研究结果相一致。Parker 等[26]也进一步指出,高温处理的燕麦籽粒颗粒膨胀,体积增大,淀粉黏度增加。燕麦籽粒较其他谷物相对特殊,燕麦脂肪含量高,过高温度处理会引起燕麦籽粒中淀粉-脂质复合物增加,疏水性增强或形成淀粉热损伤,不利于淀粉的进一步水解[25]。热烫处理对燕麦全粉黏度影响较小,显著低于炒制和微波处理。较低的体系黏度,可能对降低燕麦乳液化过程中的流体阻力,提高酶解效率具有一定的积极作用。

表1 灭酶方式对燕麦全粉RVA参数值的影响

2.4 灭酶方式对燕麦乳稳定性影响

图3为不同灭酶方式对燕麦乳在4 ℃条件下储藏24 h过程中TSI指数的影响。TSI数值越小,样品的稳定性越高。结果表明,炒制和微波组燕麦乳样品TSI值在储存过程中增幅较快,显著高于对照组,稳定性不佳。尤其是微波组,TSI值在整个储存期持续增加,样品失稳严重。这可能与微波灭酶条件下,燕麦蛋白温度更接近于其变性温度(102 ℃[27]),引起燕麦蛋白热变性程度增加从而加剧乳液液滴絮凝有关。而热烫组虽然在储存前期TSI值高于对照组,但在储存后期,TSI值增幅减缓,稳定性优于对照组。

图3 灭酶方式对燕麦乳液TSI指数的影响

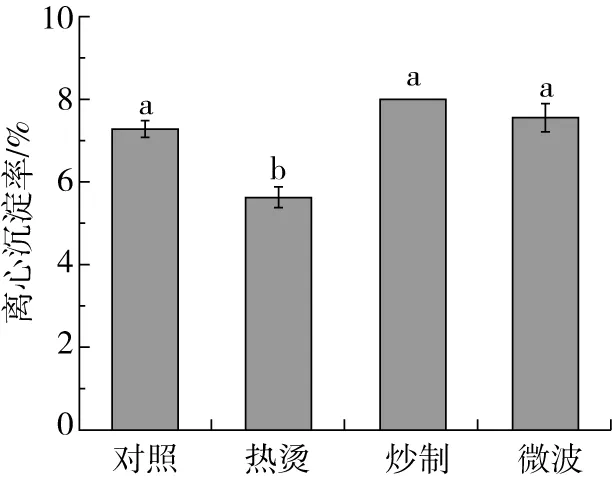

2.5 灭酶方式对燕麦乳离心沉淀率影响

离心沉淀率可以直观地反映乳液的稳定程度,一般离心沉淀率越小,乳液的稳定性越好。实验考察了不同灭酶方式对燕麦乳离心沉淀率的影响,结果如图4所示。未灭酶燕麦乳离心沉淀率为7.28%;炒制处理和微波处理后燕麦乳离心沉淀率没有显著变化(P>0.05)。而经热烫处理后燕麦乳离心沉淀率显著下降(P<0.05),乳液稳定性得到了提高,这与TSI测定的结果相一致。

图4 灭酶方式对燕麦乳离心沉淀率影响

2.6 灭酶方式对燕麦乳黏度影响

图5为不同的灭酶方式对燕麦乳剪切黏度的影响。结果表明,燕麦乳黏度随剪切速率的增加而逐渐减小,属于假塑性流体。不同燕麦乳样品的黏度存在一定差异(P<0.05),其中炒制处理和微波处理后的燕麦乳黏度低于对照组,而热烫组燕麦乳样品黏度高于对照组。斯托克斯定律表明,较高的体系黏度有助于抑制或者减缓液滴之间相互聚集,阻止液滴发生絮凝,有利于体系的稳定性[28]。这也在一定程度说明了热烫组样品稳定性优于其他组别的原因。

图5 灭酶方式对燕麦乳黏度的影响

2.7 灭酶方式对燕麦乳粒径分布的影响

粒径分布表示乳液中不同粒径范围颗粒数量占总颗粒数的比例,反映了乳液的状态及稳定性。图6为不同灭酶处理对燕麦乳粒径分布和平均粒径的影响。对照组乳液液滴粒径分布主要集中于2~12 μm,其液滴粒径较小且分布均匀;热烫组乳液液滴粒径分布峰向左偏移,粒径偏小且均一稳定,平均粒径为5.23 μm;然而炒制组和微波组的乳液液滴小粒径和大粒径占比同时增加,尤其是微波组,50~100 μm的较大粒径的液滴所占比增加显著,表明可能体系发生严重的液滴絮凝或者聚并现象。

图6 灭酶方式对燕麦乳粒径分布的影响

2.8 灭酶方式对燕麦乳营养物质组成的影响

不同灭酶方式对燕麦乳营养物质组成的影响见表2。结果表明,不同灭酶处理的燕麦乳蛋白含量介于2.48~2.55 g/100 mL,属于蛋白含量较高的燕麦乳[29],且不同样品间蛋白含量无显著性差异(P>0.05),表明所采用的3种灭酶方式并未影响籽粒中蛋白的提取率。热烫处理后燕麦乳中总固形物含量,总糖含量和还原糖含量增加,说明燕麦籽粒的灭酶处理有利于燕麦乳加工过程中淀粉水解,小分子物质溶出。Mwangwela等[30]也得出类似的结论,即将豇豆进行热处理后发现其理化性质改变,对淀粉酶的敏感度增加。微波处理后乳液中总固形物含量,总糖含量和还原糖含量显著增加(P<0.05);炒制处理后燕麦乳总固形物含量和还原糖含量升高,总糖含量降低,这可能是与炒制后燕麦籽粒中水分含量蒸发,水分减少,高温条件下部分羰基化合物发生美拉德反应所导致的总糖含量降低有关。

表2 灭酶方式对燕麦乳营养成分的影响

2.9 相关性分析

表3为不同指标参数之间的相关系数。可见,燕麦乳TSI值与乳液平均粒径d43值呈极显著正相关,相关系数为0.99;其离心沉淀率与乳液黏度呈显著负相关,相关系数为-0.98。燕麦乳TSI值与离心沉淀率是反映乳液稳定性的直接因素,该结果表明乳液的黏度和液滴粒径大小是影响其稳定性的重要原因。不同灭酶方式燕麦的残余脂肪酶活与燕麦总酚含量呈显著正相关,相关系数为0.96;与燕麦全粉的糊化最终黏度、回升黏度以及乳液的总固形物含量呈显著负相关,相关系数分别为-0.98、-0.97、-0.98。燕麦的残余脂肪酶活直观反映了不同处理燕麦的灭酶程度,表明不同灭酶方式会显著影响燕麦全粉糊化特性以及燕麦乳营养物质的溶出,进而影响了燕麦乳的品质。

3 结论

采用3种燕麦籽粒灭酶方式的效果由高到低依次是微波、炒制、热烫;热烫处理后燕麦籽粒总酚含量高于其余两种处理方式;炒制和微波处理显著提高了燕麦粉的黏度,而热烫处理对燕麦粉黏度影响较小;此外,热烫显著提高了燕麦乳的黏度,减缓体系中液滴的絮凝和/或聚并现象,可获得粒径较小且分布均一的乳液;炒制和微波处理,易引起液滴絮凝,乳液失稳程度增加。3种灭酶方式对燕麦乳蛋白含量无显著影响,但均可提高样品中总固形物和还原糖含量。相关性分析结果表明,乳液的平均粒径d43值和黏度是影响燕麦乳稳定性的重要因素。不同灭酶方式引起的物料中酚类物质含量的差别,未对燕麦乳的稳定性产生显著影响。相比较于炒制和微波灭酶,对燕麦籽粒进行热烫灭酶处理不仅可以提升燕麦乳稳定性,还最大程度上保留了其营养成分,在提升植物基燕麦乳饮料品质基础上具备积极意义。

表3 各指标间相关性分析参数值