基于数值模拟的多孔水射流破岩效率影响研究

2021-11-16雷光宇

雷 光 宇

(陕西省土地工程建设集团有限责任公司 商洛分公司, 陕西 商洛 726000)

随着经济社会的不断发展,人类对油气资源的需求进一步增加,进而导致后备储量不足及开采的难度不断增大。传统的开采方法已经不适用于目前的技术需求,越来越多的新技术应运而生。其中,高压水射流破岩是一个重要的技术,在石油、矿业、市政及建筑领域有着广泛的应用[1-2]。目前,高压水射流的破岩效果影响因素众多,作用机理复杂以及研究手段受限。使得在破岩机理及理论发展方面,进展较慢[3-5]。

随着计算机技术的发展,利用数值技术模拟水射流破岩,成为研究水射流的一种重要手段,取得了一定的进展[6-8]。曹林卫等[9]建立了脉冲水射流破岩的有限元模型,对不同入射速度下的破岩过程进行了模拟,分析了射流速度对破岩效率的影响,获得了对应模型的最优入射速度。宋祖厂等[10]应用ANSYS/LS-DYNA软件,模拟了高压水射流破岩的三维非线性冲击动力学问题,得到了破岩过程中能量转化关系和射流冲击力时程曲线,较好反映了水射流破岩的真实物理过程。雷光宇等[11-12]运用动态非线性有限元法,以高压水射流破岩过程中射流速度、直径、入射角度等控制性参数为研究方向,进行了不同井深条件下岩石破坏的显式动力有限元分析,发现不同射流控制参数所实现的射流效率明显不同。

以上的研究大都针对水射流破岩过程进行模拟,本文从数值实验入手,针对深井开采过程中,高压水射流射流束数对破岩效果的影响问题开展研究,以期为水射流破岩提供一条较为高效的破岩参数。

1 模型的建立及试验方案

本文采用ANSYS/LS-DYNA程序提供的隐式显式转换分析功能,有限元模型前处理采用命令流在ANSYS中进行,再将生成的节点、单元、材料信息等加入到LS-DYNA中进行显式动力分析。在进行数值计算时,模拟高压水流和岩石的材料属性,并把它们看作互接触的两个物体,赋予高压水流以一定的速度使其冲击岩石,采用动力接触分析岩石内部应力应变的变化情况,无需预先假设接触面上的受力状态,保证整个数值模拟过程尽量接近实际情况。

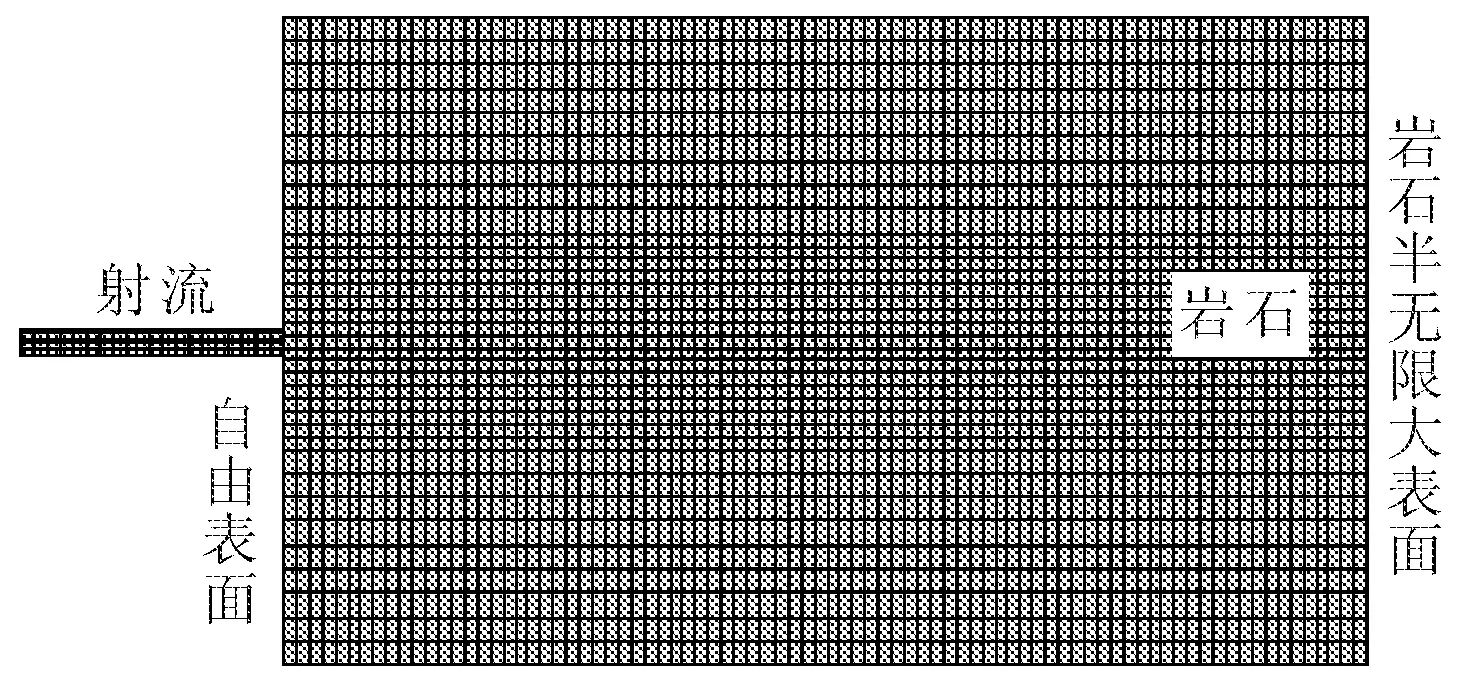

在进行数值模型的建立时,出于计算资源、效率等多方面的考虑,模型边界设置为半无限大表面,岩石下表面采用全约束,射流射入表面为自由表面。具体模型及网格划分如图1所示。

图1 水射流冲击岩石的平面模型

1.1 岩石控制方程

高压水射流作用下,岩石采用Lagrange法描述[13],表示为:

(1)

式中:σij为单元应力;fi为体积力。

(2)

εv=ε11+ε22+ε33

(3)

式中:E为弹性模量,ν为泊松比;δij为Kronecker符号。

(4)

式中:δij为单元应变;Ui为单元位移。

1.2 材料参数

在模拟过程中将高压水流作为完全塑性材料进行考虑,即屈服应力为零。岩石按照砂岩进行考虑。数值模拟过程中所选取的具体材料力学参数见表1。

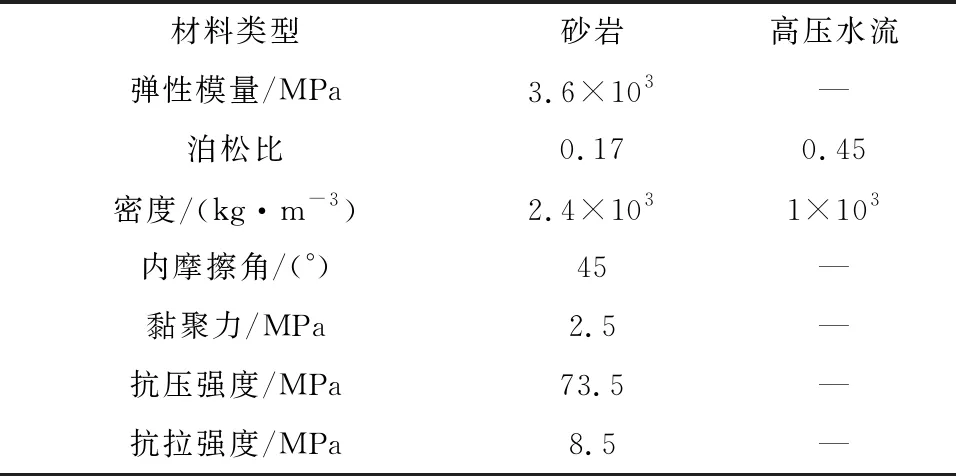

表1 材料力学参数

1.3 试验方案

本文分析二孔射流以及三孔射流这两种不同水射流束数情况下,岩石的破岩效率。其它控制参数保持一致,井深分别为1 000 m、1 500 m、2 000 m;射孔间距分别为50 mm、60 mm、70 mm;射流速度为200 m/s;射流直径6 mm。射流入射为垂直入射。具体工况如表2、表3所示。

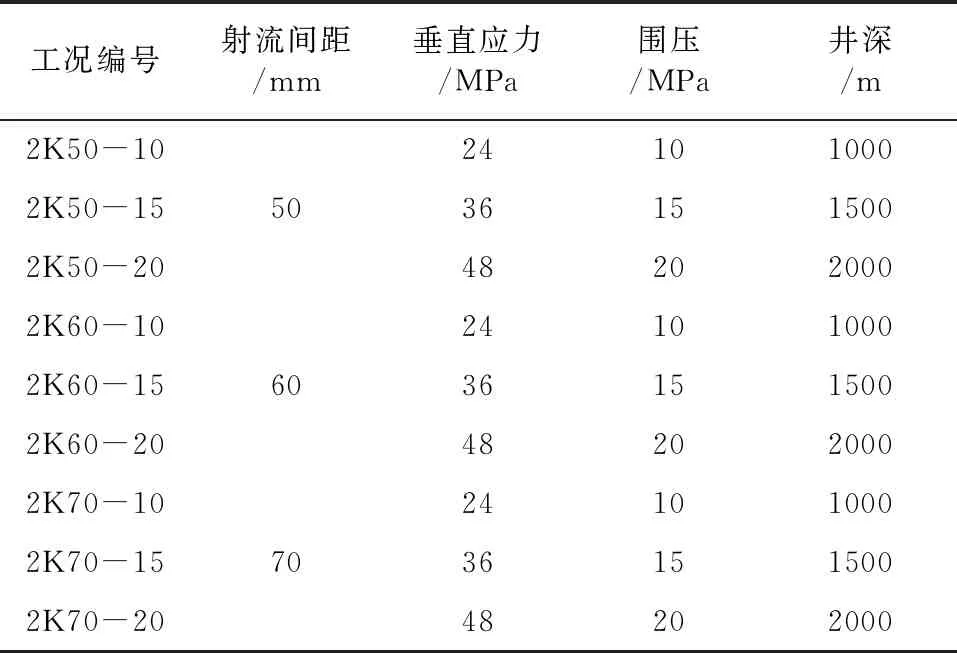

表2 轴向二射孔分布研究模拟工况

表3 轴向三射孔分布研究模拟工况

2 高压水射流破岩的数值模拟研究

2.1 轴向二射孔分布情况影响研究

在分析井深对二孔射流影响时,选取射流间距为60 mm,分析不同井深对破岩的影响;在分析射流间距对破岩的影响时,选取井深为1 500 m,分析不同射流间距对破岩的影响。

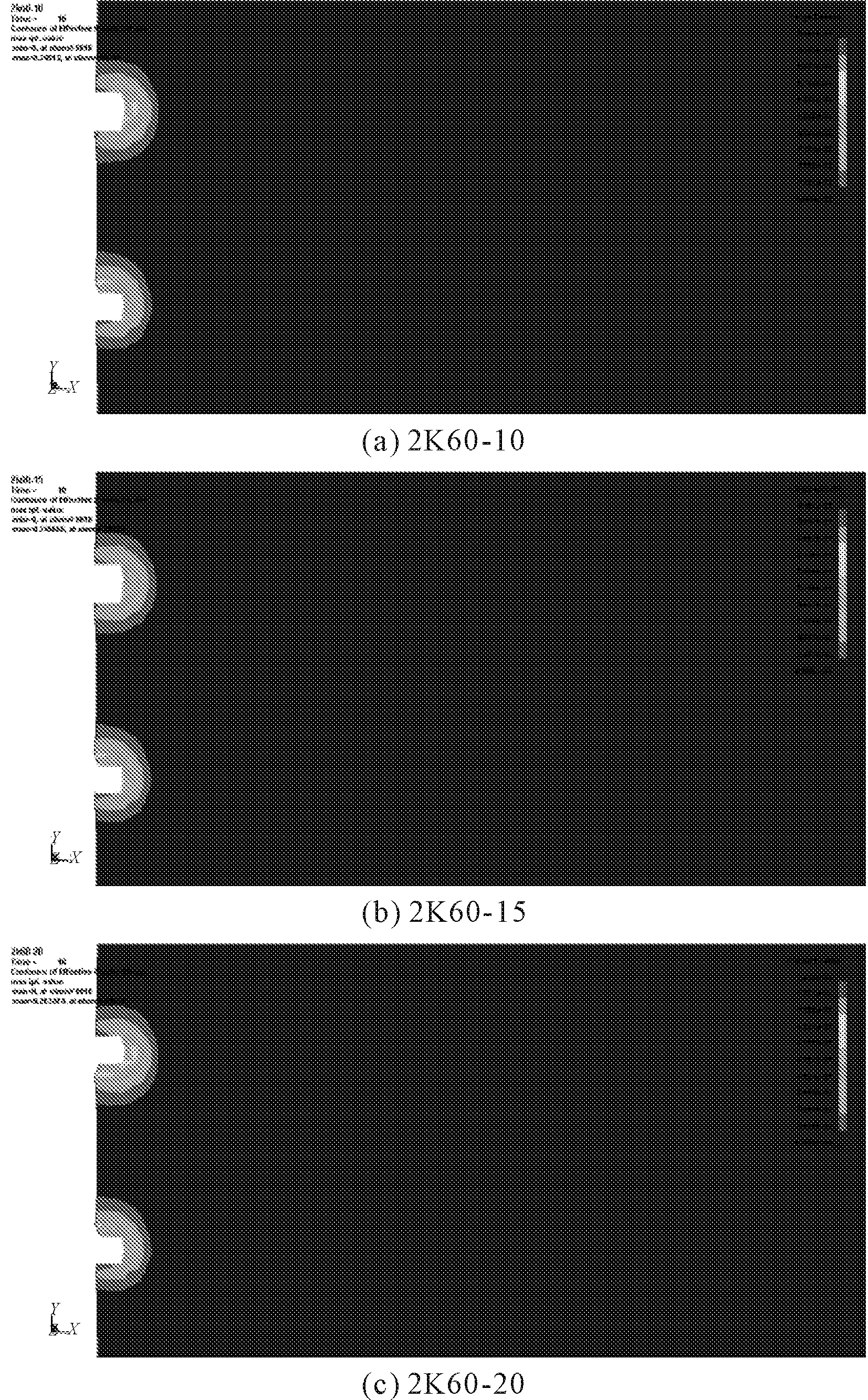

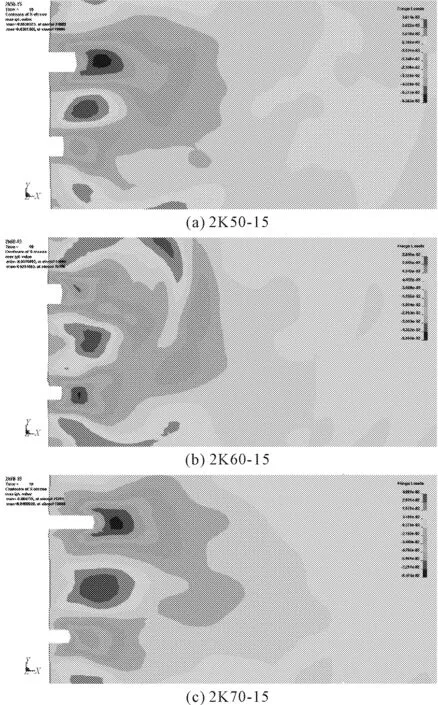

通过不同井深情况下上下孔单元的有效塑性应变云图(见图2)分析可以看出,在其它外在条件相同的情况下,井深对高压水射流过程中射孔周围的塑性应变的影响很小,井深从1 000 m变化到2 000 m,射孔周围的塑性应变变化规律相同,变化在同一个量级。

图2 10 ms时不同井深、相同孔间距二射孔作用下岩石等效塑性应变云图

通过相同井深情况下上下孔单元在不同间距情况下的应力云图(见图3)分析可以看出,射流间距对高压水射流情况的影响较大。

为了分析水射流破岩过程中,岩石内部不同位置的应变变化情况,选取了典型单元进行时程分析,具体单元位置如图4所示。

图3 10 ms时相同井深、不同孔间距二射孔作用下岩石应力云图

图4 单元示意图

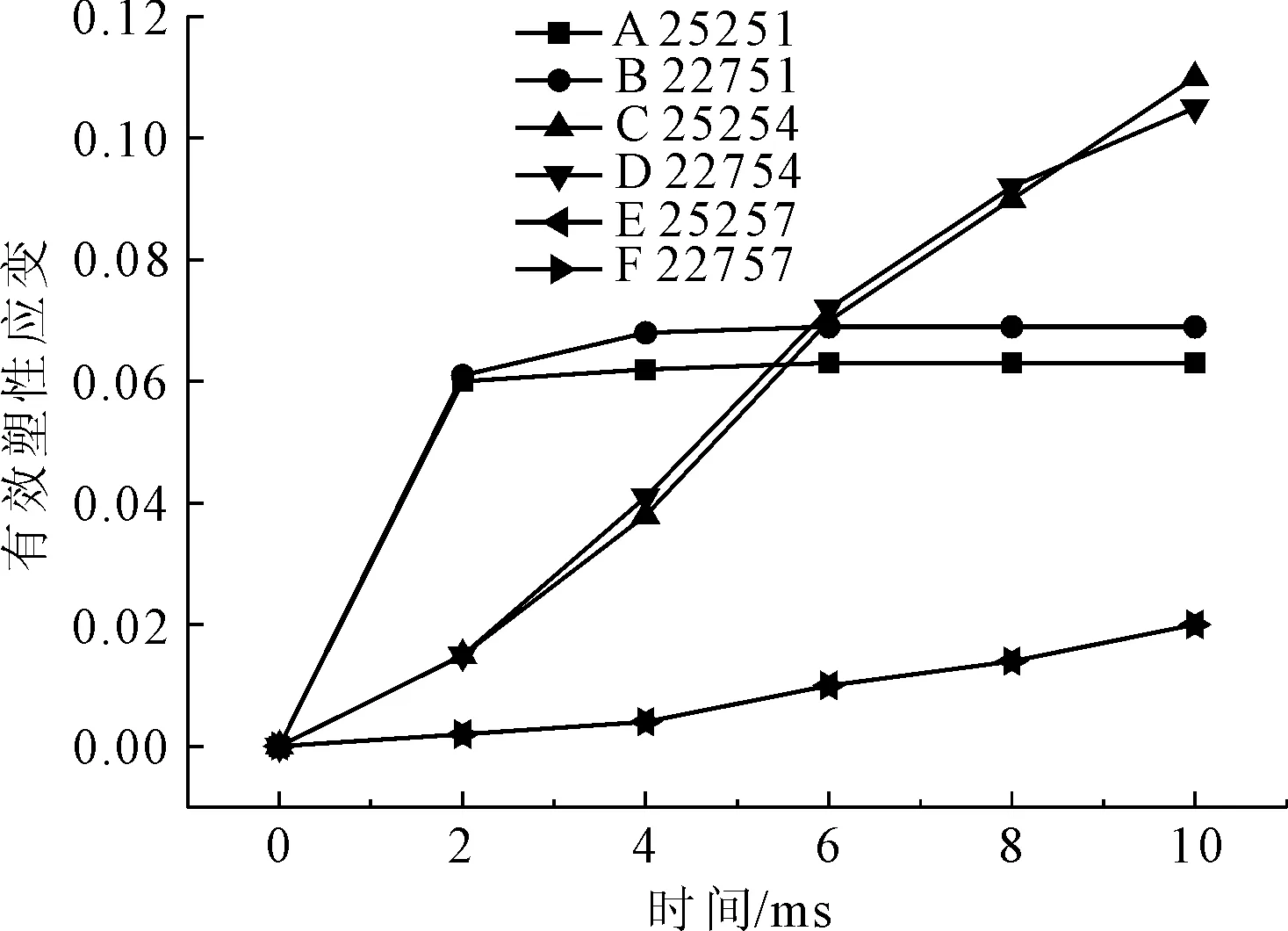

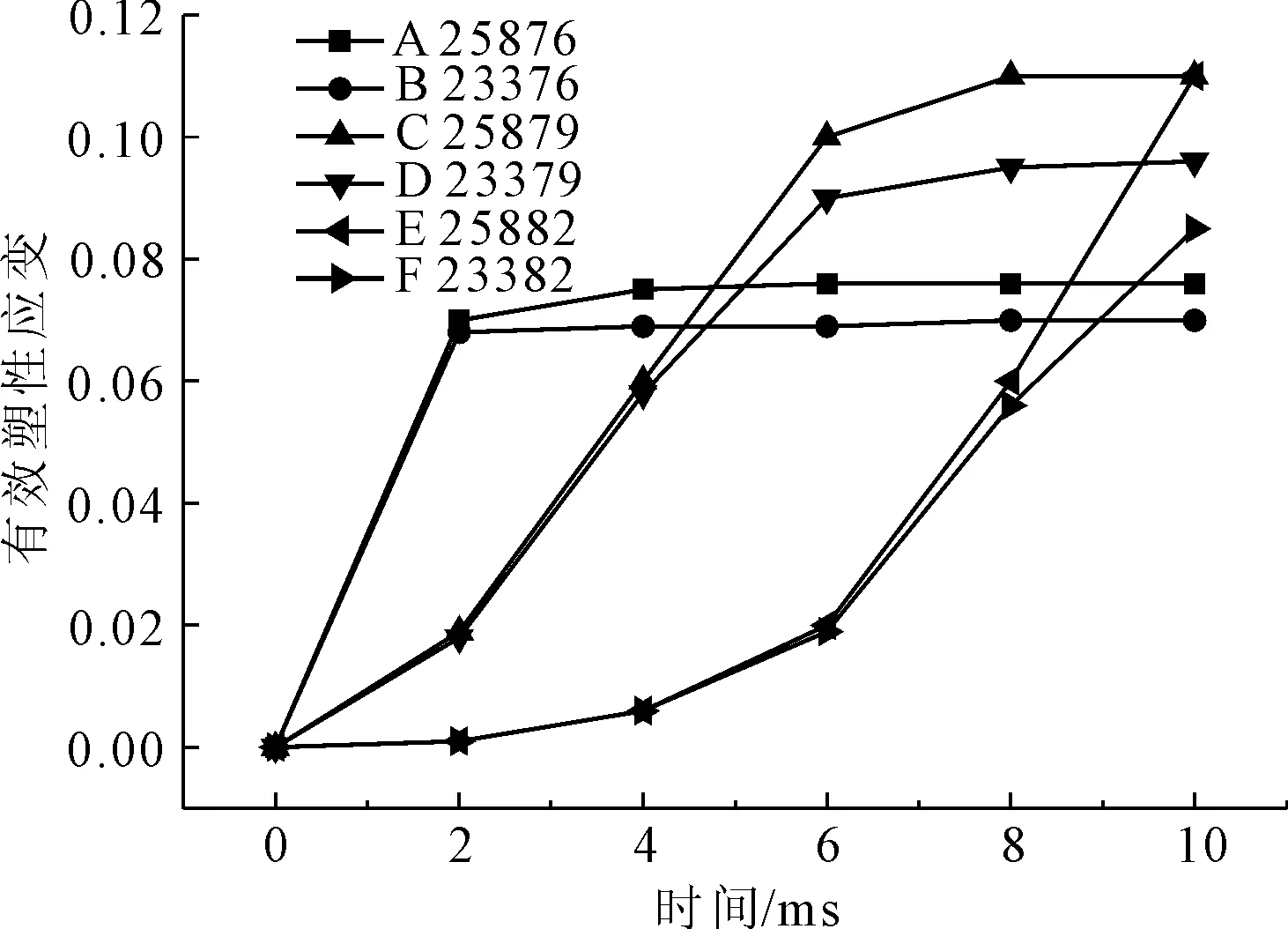

通过不同射流间距情况下二孔射流单元塑性应变时程曲线的分析可以发现,射流间距的变化对射孔周围单元塑性应变(见图5—图7)的影响还是比较明显的。对于上孔来说,射孔表面,对于单元25251、22751来讲,在最初即发生塑性应变,并最终趋于稳定,射流间距50 mm时,在大约2 ms时,岩石表面破碎,形成射孔,塑性应变趋于稳定;射流间距60 mm时,在大约4 ms时,岩石表面破碎,形成射孔,塑性应变趋于稳定;在射流间距70 mm时,在大约1.5 ms时,岩石表面破碎,形成射孔,塑性应变趋于稳定。向内发展,对于单元25254、22754来讲,随

图5 射孔间距50 mm单元有效塑性应变时程曲线(井深1 500 m)

图6 射孔间距60 mm单元有效塑性应变时程曲线(井深1 500 m)

图7 射孔间距70 mm单元有效塑性应变时程曲线(井深1 500 m)

着射孔深度的不断趋近、超越,塑性应变不断增加,同样最终趋于稳定,射流间距50 mm时,塑性应变持续增长,在计算时间内射孔深度并未到达该位置;射流间距60 mm时,塑性应变持续增长,在计算时间内射孔深度并未到达该位置;射流间距70 mm时,在大约7 ms时,射孔深度到达该位置,塑性应变趋于稳定。继续向内,对于单元25257、22757来讲,随着射孔深度的不断趋近、超越,塑性应变不断增加,射流间距50 mm时,射孔深度距离该位置较远,塑性应变值增长缓慢且量值较小;射流间距60 mm时,射孔深度距离该位置较远,塑性应变量值几乎不增长;射流间距70 mm时,塑性应变持续增加,在计算时间内射孔深度刚好到达该位置,塑性应变曲线开始出现趋于平缓的趋势。

通过分析可以得出,射流间距对高压水射流情况的影响较大,可以看出射流间距应该存在一个最佳点,而并非简单的线性分布,即并非单纯的增大或减小射流间距就可以提高破岩效率。

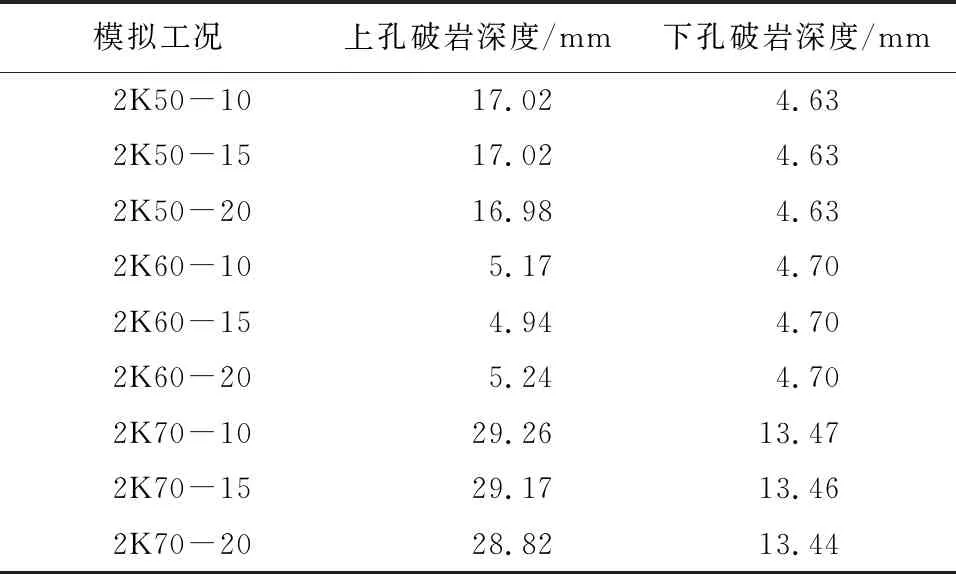

在进行轴向二射孔高压水射流冲击岩石影响效果的研究中,得到各模拟工况在计算时间内的最终破岩深度见表4所示。

表4 轴向二射孔射流影响模拟工况破岩深度

通过分析可以看出,射流间距对破岩深度的影响较大,适宜的射流间距可以提高破岩效率,选取射流间距为70 mm可以有效提高上孔和下孔的破岩深度,而选取射流间距为50 mm则可以相对提高上孔破岩深度。

2.2 轴向三射孔分布情况影响研究

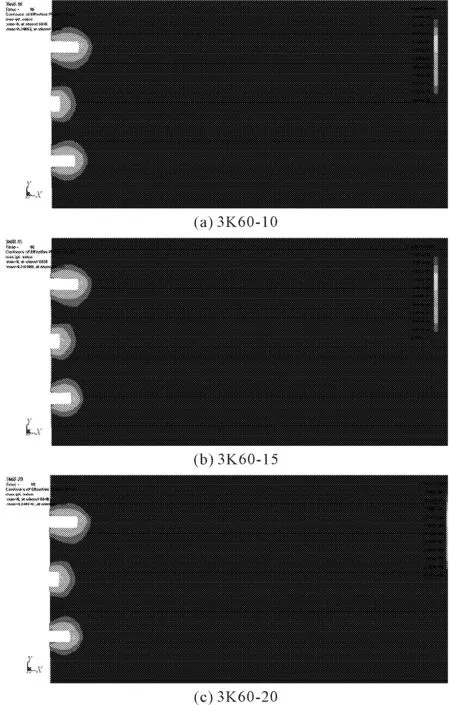

通过分析可以看出,在其它外在条件相同的情况下,井深对高压水射流破岩过程的影响很小,井深从1 000 m变化到2 000 m,射孔周围的应力、塑性应变变化规律相同,量值变化幅度较小(见图8)。

在这里考虑到前面已经进行了大量有关二孔射流时对于成孔附近区域的单元有效塑性应变时程曲线,故在这里只选取三射孔中间区域单元进行分析(见图9)。选取单元具体位置如图10所示。

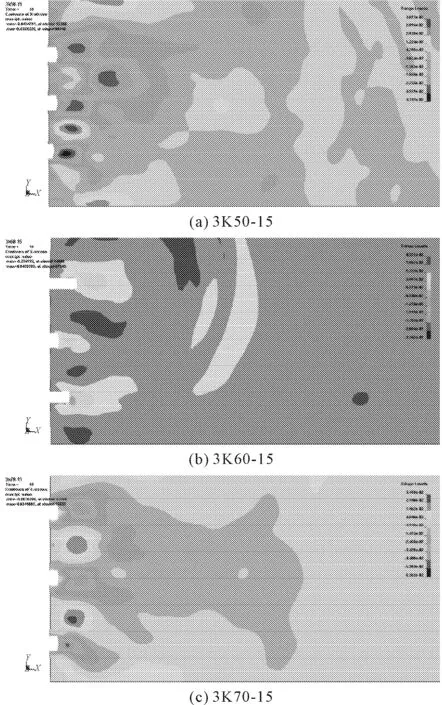

通过分析可以得到与二孔同样的规律,即射流间距对高压水射流过程影响较大。

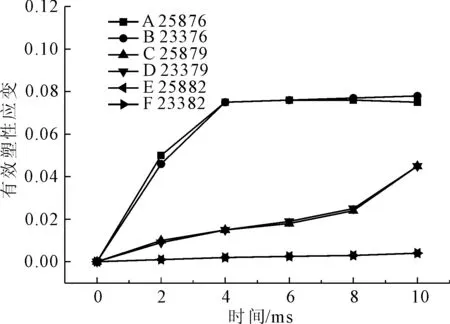

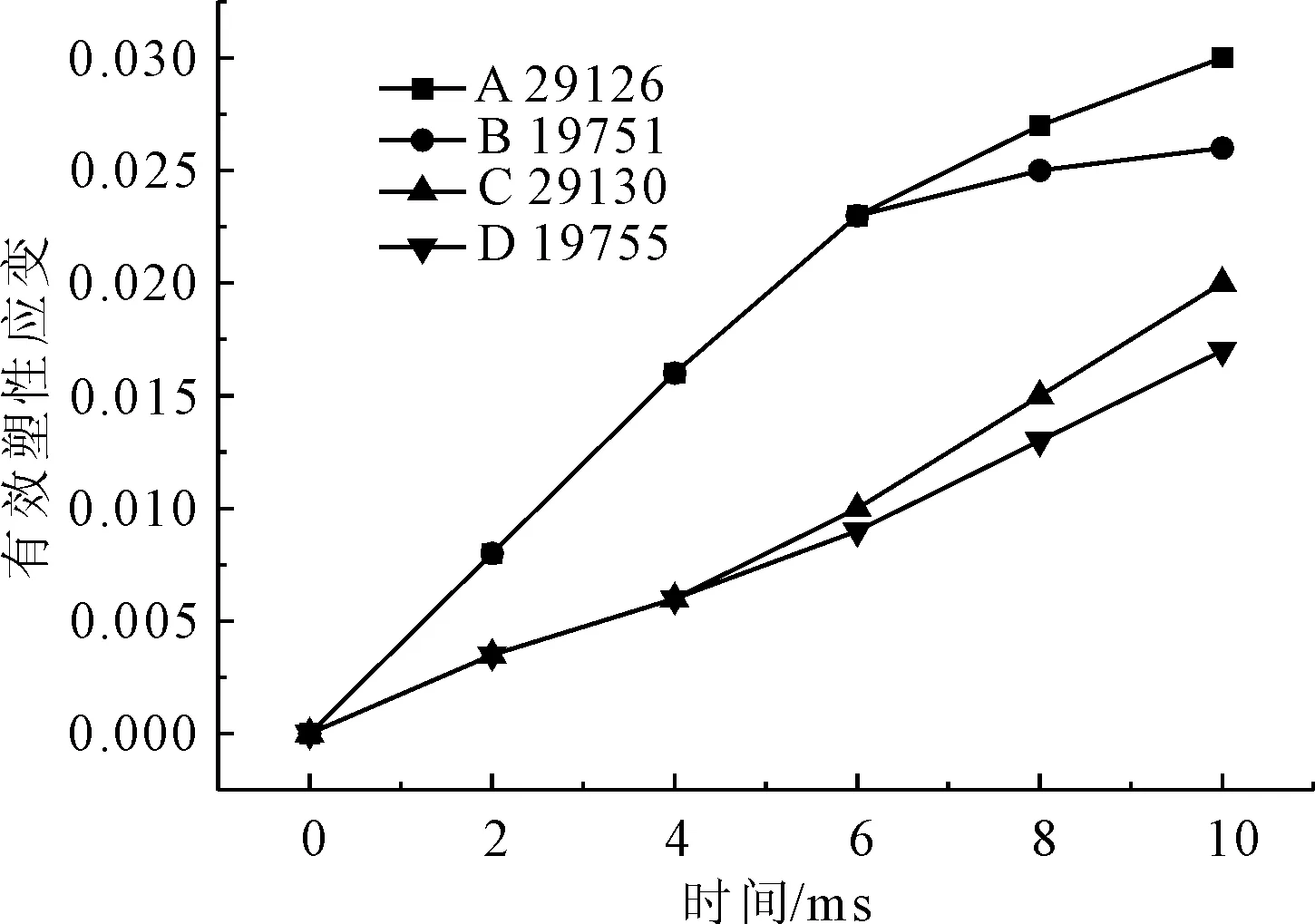

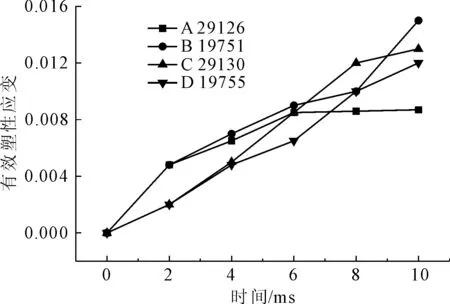

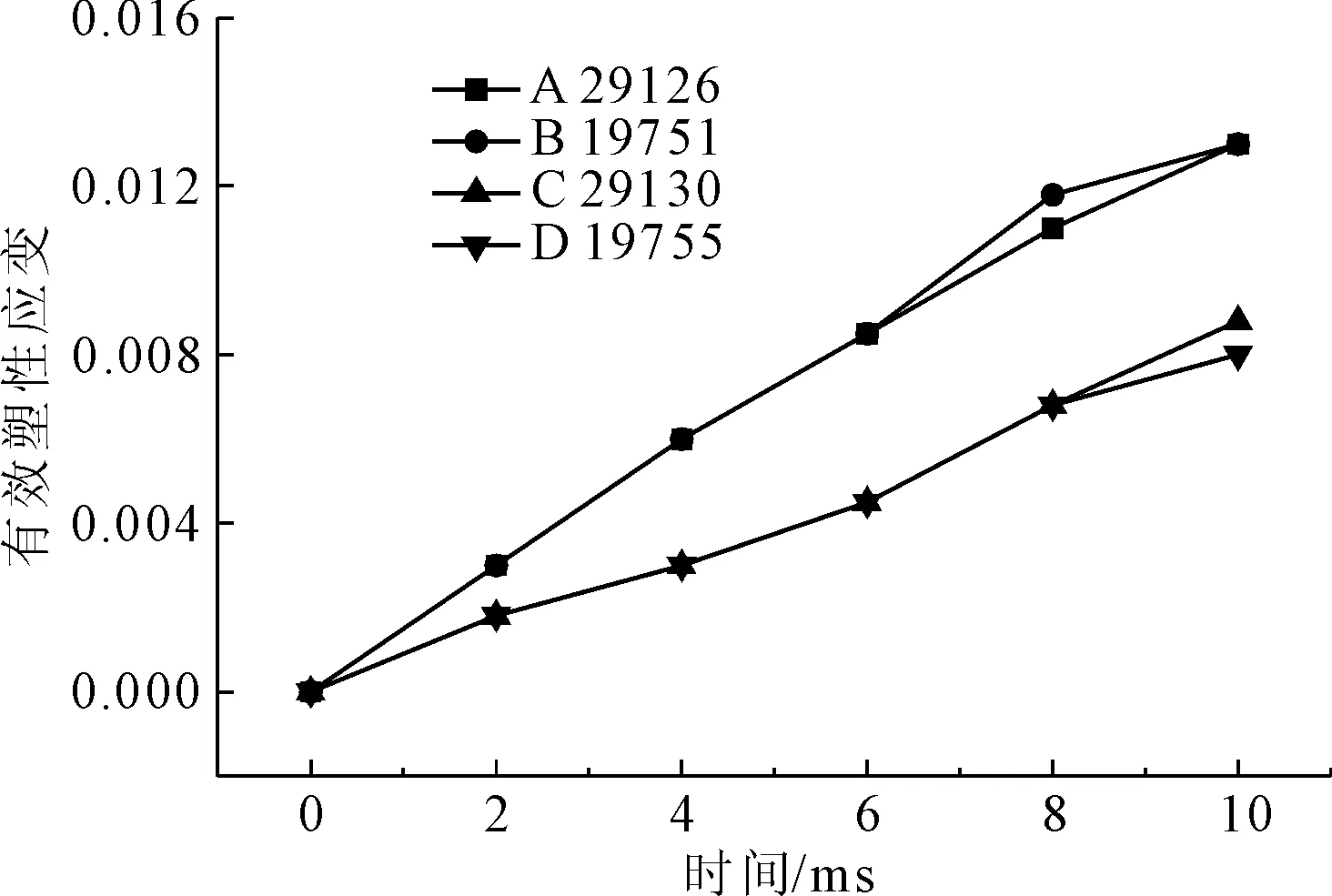

通过不同射流间距情况下三孔射流单元塑性应变时程曲线(见图11—图13)的分析可以发现,射流间距的变化会影响单元塑性应变发展与量值。射孔表面,对于单元29126、19751来讲,射流间距50 mm时,在大约6 ms时,曲线出现分离;射流间距60 mm时,在大约3 ms时,曲线出现分离,且有效塑性应变量值较间距50 mm时小;射流间距70 mm时,在计算时间内几乎没有发生分离。

图8 10 ms时不同井深相同孔间距三射孔作用下岩石等效塑性应变云图

图9 10 ms时相同井深不同孔间距三射孔作用下岩石应力云图

图10 单元示意图

图11 射孔间距50 mm单元有效塑性应变时程曲线(井深1 500 m)

图12 射孔间距60 mm单元有效塑性应变时程曲线(井深1 500 m)

图13 射孔间距70 mm单元有效塑性应变时程曲线(井深1 500 m)

通过上面对射孔之间中间部分单元的有效塑性应变进行分析可以得到与二孔同样的规律,即射流间距应该存在一个最佳点,而并非简单的线性分布,即并非单纯的增大或减小射流间距就可以提高破岩效率。

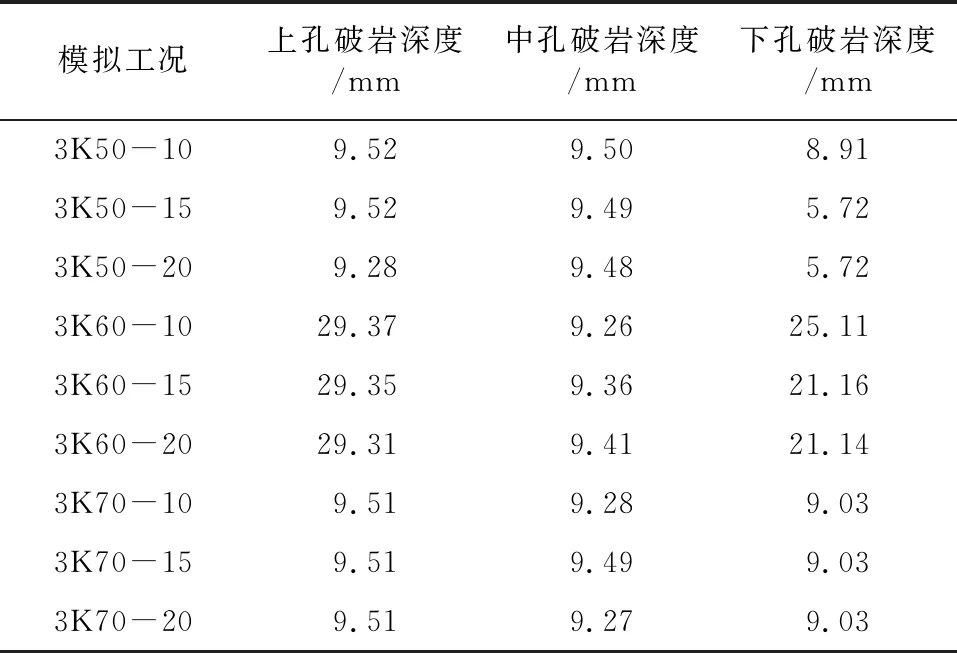

在进行轴向三射孔高压水射流冲击岩石影响效果的研究中,得到各模拟工况在计算时间内的最终破岩深度见表5。

表5 轴向三射孔射流影响模拟工况破岩深度

通过表5看出,射流间距对破岩深度的影响较大,适宜的射流间距可以提高破岩效率,在上面的分析中,选取射流间距为60 mm可以有效提高上孔和下孔的破岩深度,而不会影响中孔的破岩深度。

3 结 论

本节进行了高压水射流的数值模拟计算,考虑了射孔数量对水射流破岩效率影响,结果发现:

(1) 水射流冲击砂岩首先在接触部位附近形成应力集中,随着冲击过程的不断持续,应力波向外扩张,应力量值不断增大,整个冲击过程中,应力变化区域形状基本保持不变,应力最大值区域对称分布。

(2) 岩石的塑性应变围绕射流孔径大致呈对称变化规律,且变化主要集中在射流于岩石作用接触面附近,呈子弹形不断发展;压应力的变化同样保持相同的变化规律呈扇形不断扩展,成孔正前方紧邻处出现最大压应力,继续向内出现拉应力区。

(3) 轴向二孔射流时射流间距对破岩深度的影响较大,适宜的射流间距可以提高破岩效率,计算中选取射流间距为70 mm可以有效提高上孔和下孔的破岩深度,而选取射流间距为50 mm则可以相对提高上孔破岩深度。

(4) 轴向三孔射流时射流间距对破岩深度的影响较大,适宜的射流间距可以提高破岩效率,在上面的分析中,选取射流间距为60 mm可以有效提高上孔和下孔的破岩深度,而不会影响中孔的破岩深度。