水射流辅助机械滚刀破岩试验研究

2022-09-19韩伟锋

韩伟锋

(1. 盾构及掘进技术国家重点实验室, 河南 郑州 450001; 2. 中铁隧道局集团有限公司, 广东 广州 511458)

0 引言

水射流切割技术始于20世纪80年代,当时主要使用高压纯水切割非金属物质,如墙体、强度较低的岩石等。相对于传统刀具,使用水射流切割提升了切割效率和切割质量。但是,对于较硬的岩石、钢板、陶瓷等材料,采用纯水切割时无论如何提高水压力、设备功率等,效果都不是很理想。随后,一些研究者提出在高压水中增加磨料以提升其切割效率。经过实践证明,磨料水射流能够很好地解决纯水射流切割效率低的问题[7-9]。

在隧道施工领域,由于作业环境的特殊性,对装备技术的稳定性、可靠性要求极高[10-11]。隧道掘进施工过程中一旦出现刀具损坏,就必须停机更换,尤其是在富水软弱地质环境中,需要带压进舱更换。由于舱内压力较高,换刀作业对人员身体素质要求比较高,严重情况下还会影响作业人员身体健康,并且会大幅提升工程时间及成本。因此,水射流切割在隧道掘进施工领域的应用进展比较缓慢。

针对水射流破岩已有一些应用研究。甘川等[12]采用SPH-SPH方法,建立了水射流冲击破岩数值模型,研究了水射流在不同速度、入射角、直径下对冲击破岩效率的影响,认为射流入射角在75°左右时破岩效果最佳。雷光宇[13]采用数值模拟方法,对多孔水射流破岩效率进行了研究,认为射流间距对破岩深度的影响较大,适宜的间距可以提高破岩效率。朱团辉等[14]针对硬岩掘进机高压水耦合破岩的影响因素开展了试验研究,获得了水射流压力、喷嘴直径、喷嘴移动速度对破岩沟槽深度与沟槽宽度的影响规律。

目前,关于水射流破岩的研究主要是针对水射流切割岩石的能力及影响因素研究,而没有考虑与隧道掘进机机械滚刀复合破岩的相互影响因素。因此,本文采用滚刀岩机作用综合试验台,搭载水切割装置[15],开展水射流辅助机械滚刀破岩试验,研究水射流与机械滚刀同时破岩时的破岩效能。

1 试验装置

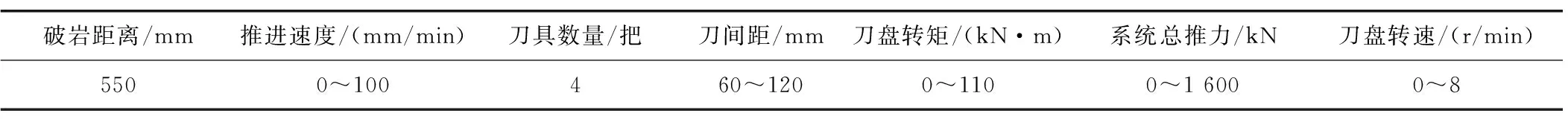

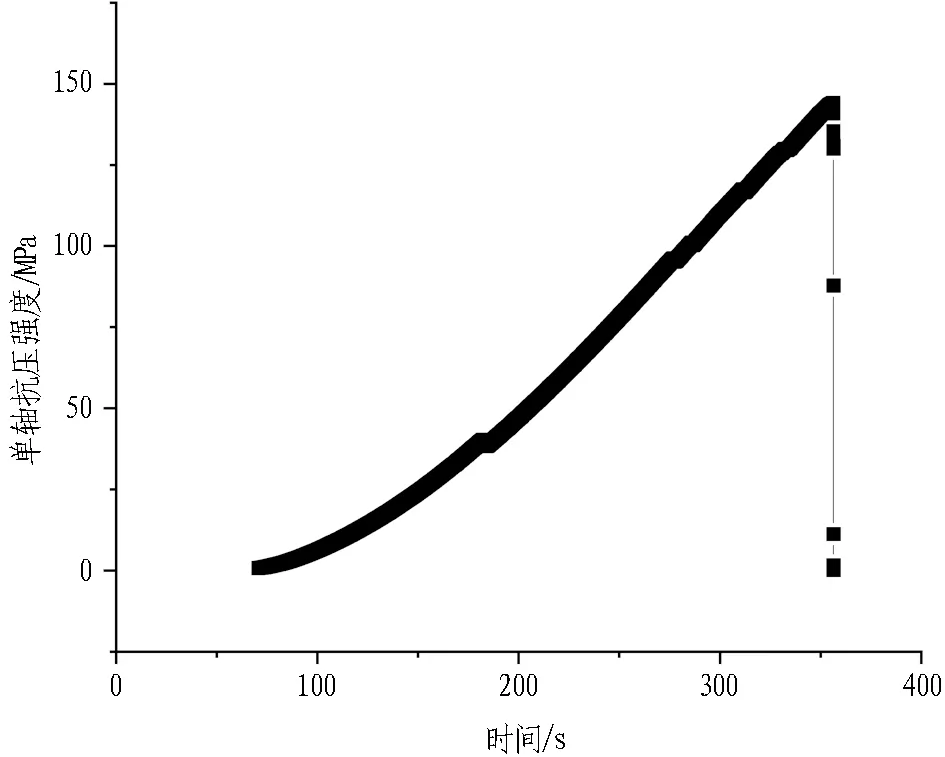

滚刀岩机作用综合试验台(如图1所示)是研究掘进机刀具破岩机制的综合试验设备,针对各种类型滚刀,可开展结构物理性能及破岩力学特性研究。通过试验可模拟不同刀具、刀间距、推力、转矩和转速等参数下盾构或TBM破岩,且能够模拟多刀具组合破岩,采集每把刀具的受力。

图1 滚刀岩机作用综合试验台Fig. 1 Disc cutter rock-machine interaction comprehensive experimental platform

滚刀岩机作用综合试验台是开展水射流辅助机械滚刀破岩的基础平台,其主要参数如表1所示。通过安装不同刀具(机械刀具、水射流等),可研究多数量、多种类刀具复合破岩的过程以及不同破岩参数(刀盘转速、贯入度)条件下的刀具受力情况(破岩正压力、自转切向力、公转侧向力)、破岩效率等关键数据。

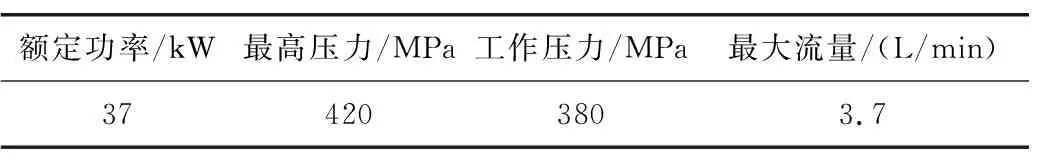

表1 滚刀岩机作用综合试验台性能参数Table 1 Performance parameters of rock breaking mechanism experimental platform of disc cutter

水射流切割装置首先将水泵送至增压器,并将水升至高压,然后高压水经过喷嘴加入磨料并喷射至岩石表面。如果水射流的压力超过岩石的破环强度,即可形成切缝,水射流切割装置参数见表2。

共塔线路极导线的闪络包含反击和绕击两种情况。共塔线路接地极线的闪络包含反击、雷电直接绕击和雷电绕击极导线引起接地极线感应闪络三种情况。由上文分析可知,仅在单极运行时,接地极线闪络才可能引起双极闭锁,故对接地极线路仅研究单极运行时的雷击闪络。共塔架设线路和独立架设线路的雷击闪络率如表1所示。

表2 水射流切割装置参数Table 2 Parameters of water jet cutting device

水射流辅助机械滚刀系统原理图如图2所示。高压发生器产生的高压水,通过回转接头进入刀头,混合切割磨料进行破岩。刀头固定在Z向装置上,可上下调整刀头与掌子面的距离;Z向装置固定在径向装置上,带动刀头进行破岩切割半径的调整,主要是调整与机械滚刀之间的相对位置。

图2 水射流辅助机械滚刀系统原理图Fig. 2 Schematic of water jet assisted mechanical disc cutter system

2 试验岩样

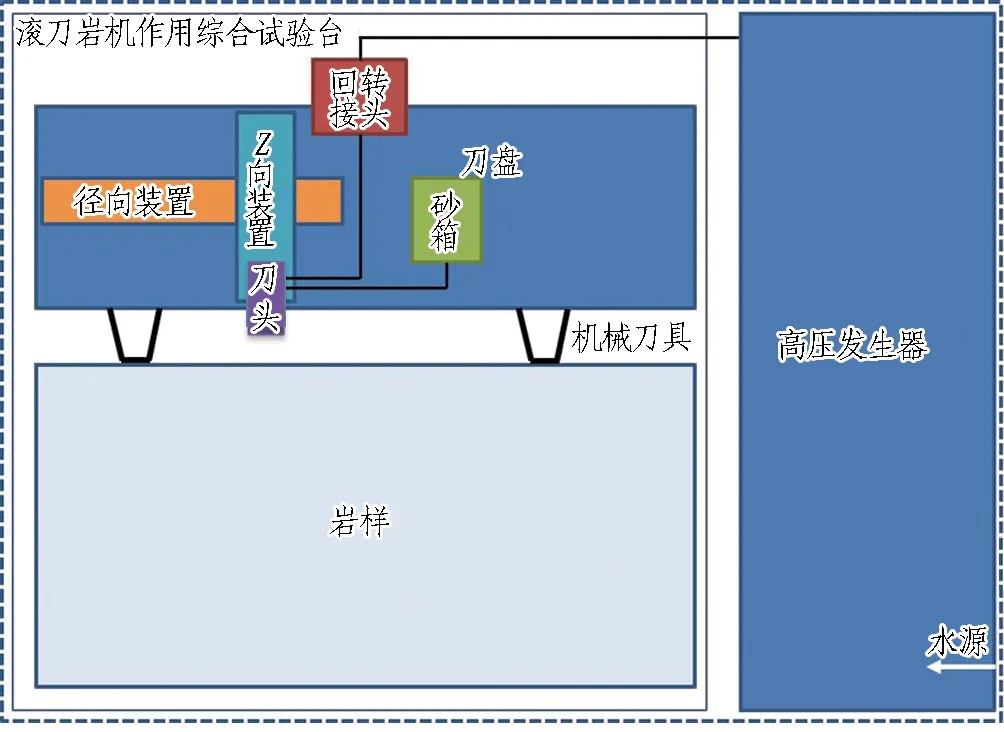

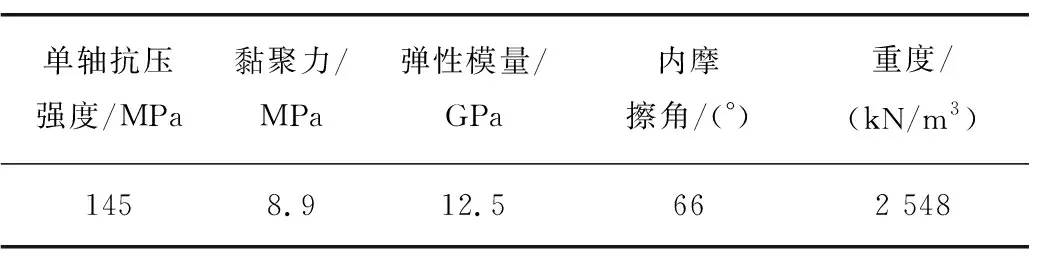

试验用岩样为莱芜灰花岗岩,其单轴抗压强度变化曲线如图3所示,抗压强度为145 MPa,详细参数见表3。为了安全可靠地将试样固定在试验台上,并方便数据采集,将试样采用2块拼接的方式与岩箱固定在一起。

图3 试验用岩样单轴抗压强度变化曲线Fig. 3 Uniaxial compressive strength curve of rock sample for test

表3 试验用岩样参数表Table 3 Parameters of rock samples for test

3 试验方案

3.1 水射流切割岩石

水射流切割靶距是指刀头端部与掌子面的距离。靶距过大会造成射流压力降低; 靶距过小,刀头端部容易与掌子面碰撞。在水中加入石榴石作为磨料,可以提升水射流切割性能。磨料粒径为80目,水射流压力为380 MPa,水流量为3.7 L/min。不同的移动线速度会对切缝的深度造成影响,在满足切缝深度要求的前提下,尽量提高切割线速度。

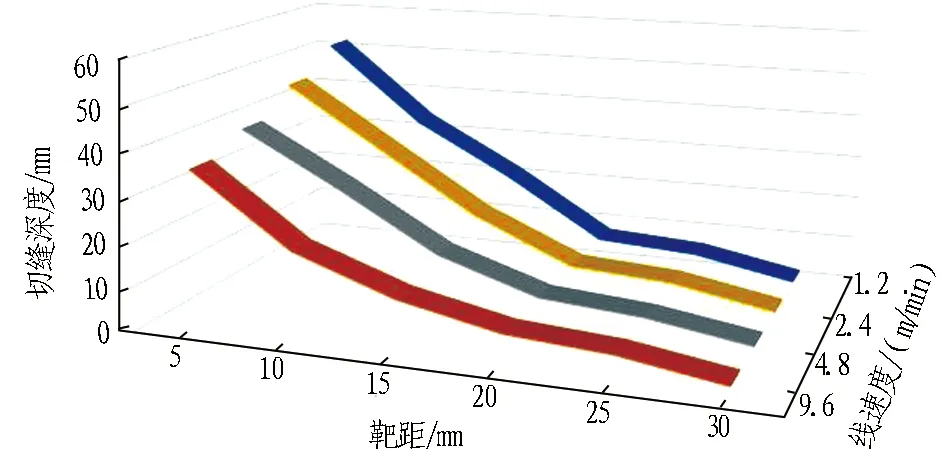

为获取水射流切割岩石的性能,采用不同靶距(5、10、15、20、25、30 mm)、不同切割线速度(1.2、2.4、4.8、9.6 m/min)等参数,开展水射流切割性能试验,获得水射流破岩合理的参数,用于辅助机械滚刀进行破岩。

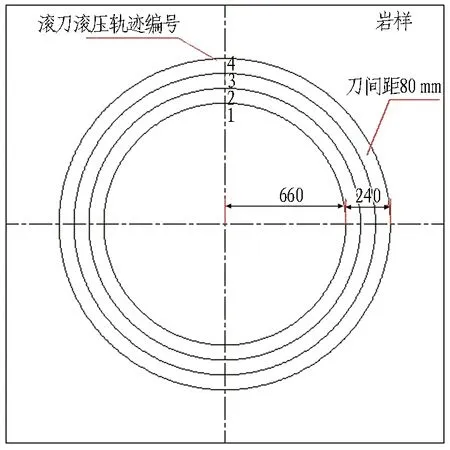

3.2 纯机械滚刀破岩

为了对比水射流辅助机械滚刀破岩的效果,首先需要在同等破岩条件下(贯入度5 mm,每组试验刀盘转1圈),获取不同刀盘转速(1、2、3、4 r/min)情况下的纯机械滚刀破岩性能数据(刀盘推力、转矩及破岩能耗)。为确保试验数据的可靠性,每次采用4把滚刀破岩,刀间距80 mm,刀具轨迹如图4所示。

图4 机械滚刀破岩刀具轨迹图(单位: mm)Fig. 4 Rock breaking tool path of mechanical disc cutter (unit: mm)

3.3 同轨迹复合破岩

将水射流与机械滚刀同轨迹复合破岩,首先按照预设的轨迹线,采用3.1节确定的靶距和线速度对岩石进行切缝(预期深度不少于10 mm),切割轨迹如图4所示。预切缝完成后,为避免破岩过程中撞击水射流刀头,通过Z向装置向上收回水射流刀头。采用3.2节的纯机械滚刀破岩参数,使用机械滚刀按照水射流切缝进行滚压破岩,获取水射流与机械滚刀同轨迹复合破岩情况下的刀盘推力、转矩和破岩能耗。

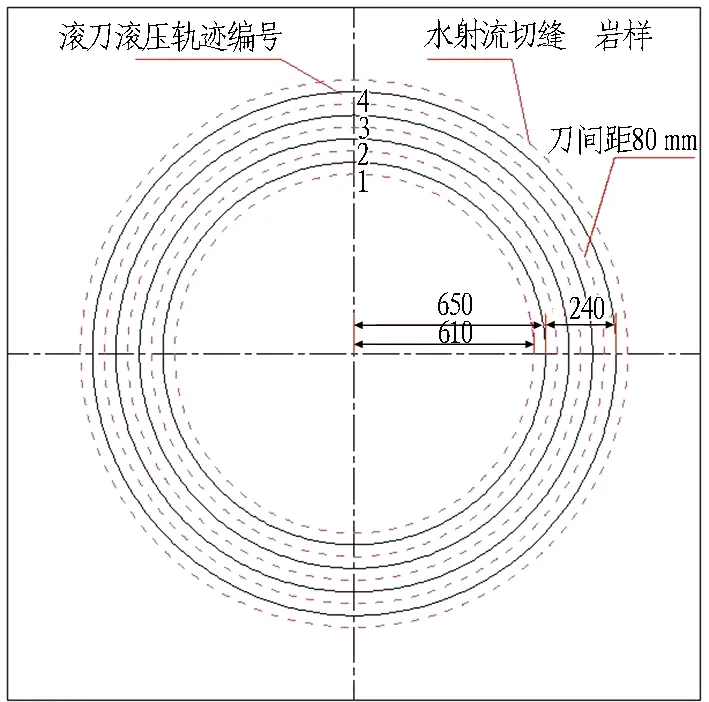

3.4 交叉轨迹复合破岩

水射流与机械滚刀交叉轨迹复合破岩,首先,按照图5中虚线预设的轨迹进行水射流切缝; 然后,采用3.2节的纯机械滚刀破岩参数,按照图5中滚刀轨迹(实线)进行滚压破岩,获取水射流与机械滚刀交叉轨迹复合破岩情况下的刀盘推力、转矩和破岩能耗。

图5 水射流与机械滚刀交叉轨迹复合破岩轨迹图(单位: mm)Fig. 5 Cross track composite rock breaking of water jet and mechanical disc cutter (unit: mm)

4 数据分析

通过开展水射流切割岩石试验,获取合适的破岩靶距和线速度,采用相应的参数开展水射流辅助机械滚刀试验,获取不同情况下刀具的三向力和破岩效能,研究水射流辅助隧道掘进机机械滚刀破岩的可行性。

4.1 水射流破岩性能分析

水射流切缝深度是衡量水射流辅助机械滚刀破岩可行性的主要指标。例如: 某工程采用280 MPa水压进行破岩,切缝深度普遍在3 mm以下,对机械滚刀破岩效率影响不大,且造成能耗增加。

本次试验采用380 MPa的水压,加入80目的石榴石作为磨料,按照不同的靶距和线速度,对岩样进行切割测试,水射流破岩切缝清晰,缝隙宽度基本大于5 mm,不同靶距、线速度情况下水射流破岩切缝深度变化特性如图6所示。切缝深度随着靶距和切割线速度的增加而逐渐减小,而靶距比切割线速度对切缝深度的影响更大。靶距大于25 mm的情况下,切缝深度小于2 mm,对辅助破岩影响不大;靶距小于10 mm时,破岩过程中掌子面容易撞击水射流刀头。综合考虑,水射流装置宜采用的水压为380 MPa,加入80目的磨料,靶距为15 mm,线速度为9.6 m/min。

图6 水射流破岩切缝深度变化特性Fig. 6 Variation characteristics of jet slit depth

4.2 刀具破岩受力特性

水射流辅助机械滚刀破岩,首先,采用水刀在岩石掌子面进行预切缝,缝隙宽度约为5 mm,深度约为10 mm,然后进行机械滚刀破岩。本次试验共有4把直径13.18 cm(17英寸)的机械滚刀,按照图4预设的轨迹,采用不同刀盘转速进行机械滚刀破岩,研究纯机械滚刀、水射流与机械滚刀同轨迹复合破岩、水射流与机械滚刀交叉轨迹复合破岩情况下刀盘推力和转矩的变化特性。

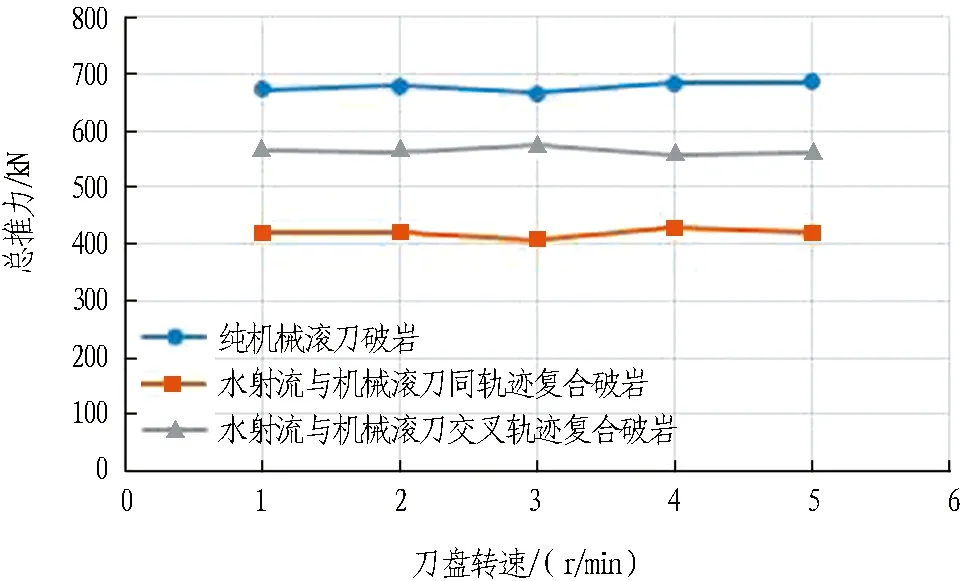

刀盘推力是刀具破岩的主要作用力,其变化规律如图7所示。随着刀盘转速的增加,刀盘推力变化相对平稳。纯机械滚刀破岩情况下,刀盘推力明显大于水射流与机械滚刀复合破岩,水射流与机械滚刀同轨迹破岩时刀盘推力最小,说明在有预切缝的情况下,机械滚刀顺着水射流切缝,更利于把岩石挤压破碎。

图7 刀盘推力变化规律Fig. 7 Cutterhead thrust variation rule

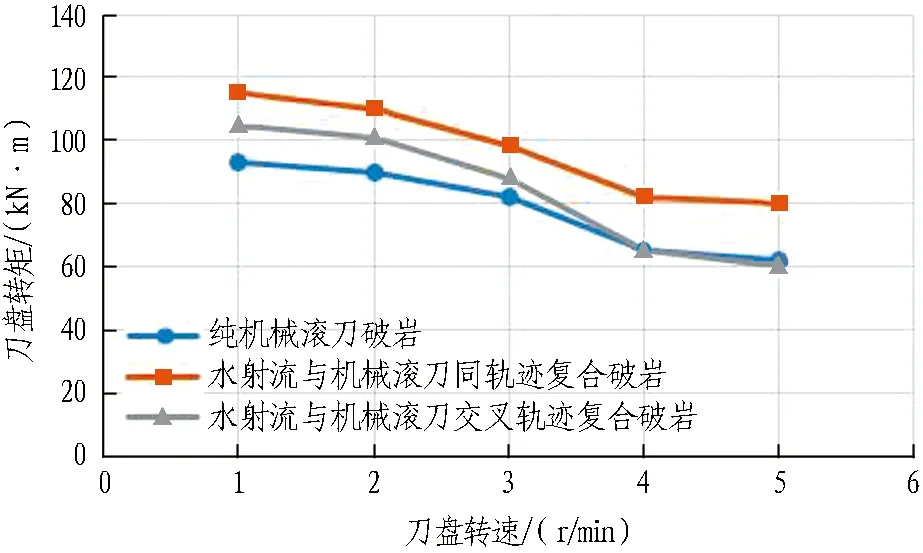

机械滚刀在破岩过程中随刀盘公转而自转,自转转矩产生的滚刀切向力,通过刀盘公转半径复合形成刀盘旋转转矩。随着刀盘转速的增加,刀盘转矩变化曲线如图8所示。刀盘转矩随着刀盘转速的增加而减小,说明在硬岩地层,在功率允许的情况下,高转速更利于破岩。水射流与机械滚刀同轨迹复合破岩刀盘转矩大于其他情况,主要原因是同轨迹复合破岩造成掌子面破碎量较大,由于岩渣的阻力及二次磨损,造成转矩总体偏高。当刀盘转速大于3 r/min时,同轨迹破岩与交叉轨迹破岩刀盘转矩相差不大,进一步证明了硬岩地层适合高转速破岩。

图8 刀盘转矩变化曲线Fig. 8 Cutterhead torque variation curves

4.3 综合破岩效能分析

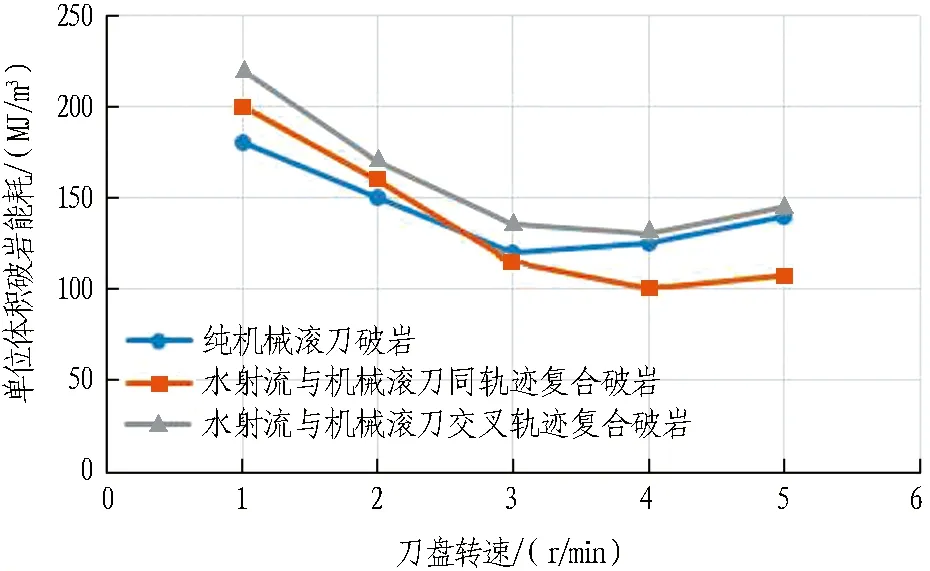

以单位体积破岩所消耗的能量来衡量刀具综合破岩效能,消耗能量越少,效能越高。单位体积破岩能耗变化曲线如图9所示。由图可知: 1)随着刀盘转速的增加,纯机械滚刀单位体积破岩能耗先逐步减小,然后逐步增大,针对此岩样,刀盘转速为3 r/min时,纯机械滚刀破岩效能最高。2)刀盘低转速情况下,纯机械滚刀破岩效能最高,随着刀盘转速的增加,水射流与机械滚刀同轨迹复合破岩单位体积破岩能耗逐步减小(效能逐步提高),主要是因为水射流预切缝导致机械滚刀破岩体积增加。3)水射流与机械滚刀交叉轨迹复合破岩能耗总体高于其他2种情况。

图9 单位体积破岩能耗变化曲线Fig. 9 Variation curves of energy consumption per unit volume of rock breaking

5 结论与展望

1)高压水射流能够用于破岩,且破岩效果良好,可用于辅助机械滚刀破岩。在水射流破岩过程中需要加入石榴石或者硬度较高的颗粒作为磨料,破岩效果更好。建议将水射流靶距设置为15 mm左右,线速度为10 m/min左右。

2)高压水射流辅助机械滚刀破岩可有效降低机械滚刀破岩推力,但与刀盘转速关系不大。水射流与机械滚刀同轨迹复合破岩效果优于交叉轨迹复合破岩效果,且相较于纯机械滚刀破岩刀盘推力降低约40%。

3)随着刀盘转速的增加,刀盘转矩逐步降低,说明硬岩地层条件下,刀盘转速越大越利于破岩。水射流与机械滚刀同轨迹复合破岩情况下刀盘转矩总体高于其他2种情况,主要原因是在此种情况下,破岩量较大造成刀具切向力增大。

4)水射流辅助机械滚刀破岩虽然能够有效降低刀盘推力,但是能耗过大,总体效能并不高,特别是在低转速情况下,水射流与机械滚刀交叉轨迹破岩比纯机械滚刀破岩单位体积破岩能耗高约20%。随着刀盘转速的增加,水射流与机械滚刀同轨迹复合破岩量增大,综合破岩效能要高于其他2种情况。

水射流能够有效地辅助隧道掘进机滚刀破岩,但是综合效能并不高,只能针对性地解决一些特殊问题,如极软极硬基岩凸起地层破岩等,不适合在一般地质条件下使用。因此,下一步还需要探索电磁冲击等低能耗高效率破岩技术。