约束条件下CFRP筋单轴抗压性能试验

2021-11-16陈爽关纪文梁淑嘉陈红梅

陈爽,关纪文,梁淑嘉,陈红梅

(1.桂林理工大学 广西建筑新能源与节能重点实验室,广西 桂林 541004;2.桂林理工大学 土木与建筑工程学院,广西 桂林 541004)

纤维增强复合材料(FRP)筋具有密度小、抗拉强度高、耐腐蚀性强等优良性能[1-7].研究表明,FRP筋不需要考虑因钢筋锈蚀引起的耐久性问题,故相较于钢筋,FRP筋更适合作为侵蚀性环境(酸雨地区、沿海和海岛等)下服役结构的增强筋[1-3].目前,对FRP筋的应用主要集中在发挥抗拉性能方面,往往忽略其抗压性能[4-6].在实际工程应用中,结构构件常处于复杂应力状态,不可避免地承受压应力,且碳纤维增强复合材料(CFRP)抗压性能的优劣会直接影响受压构件的承载力水平[7-8].

一些学者对CFRP筋的抗压性能进行研究.龚永智等[9]发现长细比较大的CFRP筋试件的受压弯曲程度越明显,且容易发生失稳破坏.张新越等[10]发现CFRP筋的破坏一般是横向变形过大而无法继续承受荷载所致,且当约束条件较弱时,试件端部会提前破坏,测得的抗压强度偏低.文献[11-13]研究表明CFRP筋在未加约束或约束作用不明显的情况下,往往导致筋材发生整体失稳或端部压碎,实测值与真实值偏差较大,试验效果不佳.为了保证筋材试件的稳定性,本文对约束条件下的CFRP筋进行单轴抗压性能试验,分析筋材长细比、直径对抗压性能的影响.

1 试验方案

1.1 试件的设计与制作

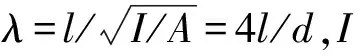

采用直径为8,10,12 mm的CFRP筋(浙江省海宁市安捷复合材料有限责任公司),每种直径均设计30,45,60等3种长细比,并根据长细比设置不同的受压长度.为了减小试验误差,保证试验数据的可靠性,以相同直径和受压长度的试件为一组,分为1~9组,每组有3个完全相同的试件(相关参数取平均值).

表1 试件的参数

试件两端采用抗压强度高、刚度大的碳钢套帽加以约束,并在碳钢套帽与CFRP筋之间的空余部分灌入环氧树脂进行固定[14].定制碳钢套帽的尺寸图,如图1所示.图1中:R为CFRP筋半径.CFRP筋压缩试件,如图2所示.两端碳钢套帽固定好后,在筋材中部两侧对称粘贴规格为3 mm×2 mm(长×宽)的电阻应变片,试件的应变值取两侧的平均值.

(a)剖面图 (b)俯视图

1.2 试验加载装置与加载方案

采用500 t微机控制电液伺服万能试验机进行加载,加载数据由试验机数据采集系统自动采集,试件的应变由DH3816N型静态应变分析系统采集.采用正位单调静力加载,全过程按位移控制,加载速率为2 mm·min-1,从零开始加载,直至试件完全破坏,荷载的施加需连续、平稳.

2 试验现象及破坏形态

2.1 试验现象

在加载初期,试件会发出微小的碎裂声,这是因为加压板与碳钢套帽完全接触后,会对筋材进行垂直对中调整,试件两端的部分环氧树脂发生碎裂[15].当接近极限荷载时,试件不断发出碎裂的声响.最后,伴随着一声脆响,试件达到极限承载力,发生破坏.整个过程中,CFRP筋始终不发生屈服,属于典型的脆性破坏.

2.2 破坏形态分析

试验中,CFRP筋出现剪切破坏、劈裂破坏、压碎破坏、屈曲破坏等4种破坏形态,如图3~6所示.

图3 剪切破坏形态图 图4 劈裂破坏形态图

1)剪切破坏.剪切破坏主要发生在直径为10 mm的试件中,其破坏面与试件纵轴线大致呈45°,通常会完全断裂且伴随明显的相对滑动,筋材上的白色螺旋缠绕纤维线发生崩断[15].剪切破坏测得的极限承载力适中,试件部分抗压性能得到发挥.

2)劈裂破坏.在轴向压力作用下,试件由于泊松效应发生侧向开裂,当横向拉应变超过自身的极限拉应变时,会发生劈裂破坏,又称横向开裂破坏.劈裂破坏主要发生在直径为12 mm的试件中,主要出现在试件端部及沿纵轴方向.筋材往往未完全被压坏就已经达到极限承载力,因此,其抗压性能未得到充分发挥.

3)压碎破坏.压碎破坏发生在直径为8 mm的试件中,压碎破坏的程度十分彻底,筋材纤维往往直接被压成碎屑,甚至粉末,且完全观察不到裂缝沿轴向延伸的痕迹[15].压碎破坏测得的极限承载力较高,筋材抗压性能得到充分利用.

4)屈曲破坏.受压长度大的试件容易发生屈曲破坏,用肉眼便可以观察到破坏一侧的纤维发生弯折变形,致使荷载作用线发生偏移.屈曲破坏测得的筋材极限承载力极低,对其抗压性能利用率也极低.

图5 压碎破坏形态图 图6 屈曲破坏形态图

3 试验结果与分析

3.1 试验结果

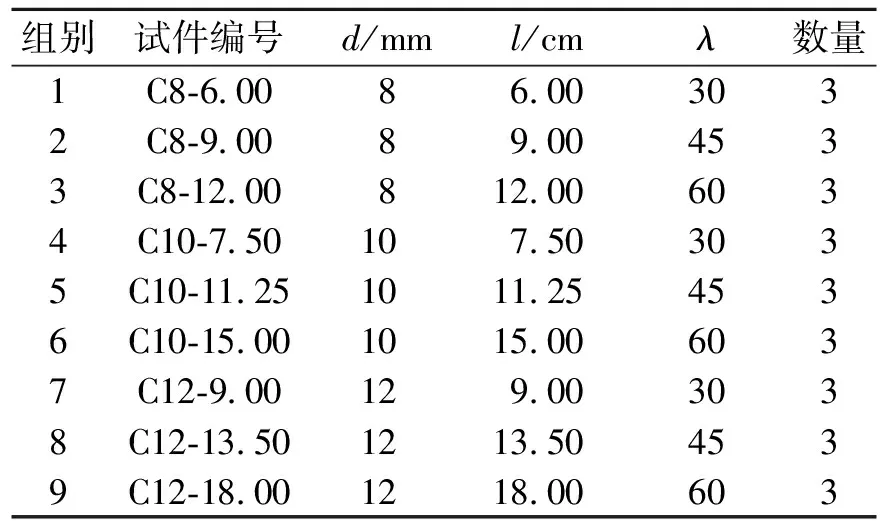

表2 CFRP筋抗压性能试验结果

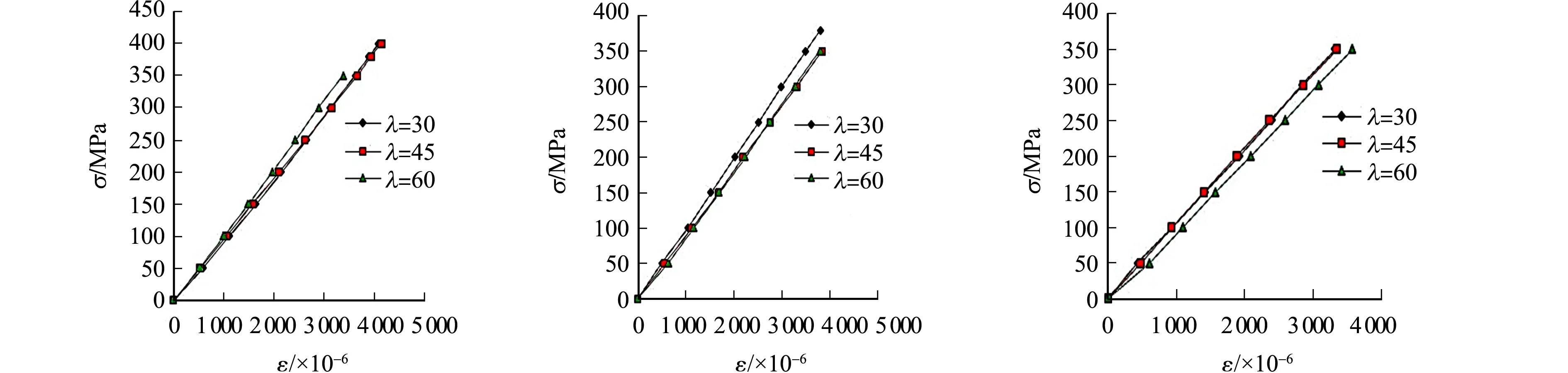

3.2 应力-应变曲线

受压应力-应变(σ-ε)曲线,如图7所示.由图7可知:CFRP筋为典型的脆性材料,其应力-应变曲线始终保持线弹性增长;直径为8,10 mm试件的极限应变随着长细比的增大而减小;直径为8 mm的试件长细比为30,45时,发生完全压碎破坏,所测的极限应变高达4 300 ×10-6,当长细比增加至60时,试件曲线的斜率最大,加载过程中应变始终小于前两种长细比的应变,且由于发生屈曲失稳,未达到极限强度就提前发生破坏,故极限应变偏小;直径为10 mm的试件主要发生剪切破坏,尽管长细比为30时的曲线斜率偏大,但最终测得的极限应变均较为接近;直径为12 mm的试件主要发生劈裂破坏,3种长细比下曲线的斜率相近,极限应变相差甚微.

(a)d=8 mm (b)d=10 mm (c)d=12 mm

3.3 长细比的影响

3.3.1 抗压强度 抗压强度的变化情况,如图8所示.由图8可得以下3个结论.

图8 抗压强度的变化情况 图9 极限应变的变化情况

1)各试件的抗压强度均随着长细比的增大而减小;当长细比为30,45时,直径为8 mm的试件发生压碎破坏,抗压强度较高,最大抗压强度可达465.10 MPa;当长细比继续增大到60,直径为8 mm的试件发生屈曲失稳,且两端碳钢套帽对筋材的约束作用逐渐减弱,故其第2段曲线下降斜率增加明显,减幅较第1段增加了8.13%,直径为8 mm的试件最终的抗压强度低于直径为10,12 mm的试件.

2)直径为10 mm的试件曲线下降斜率明显,累计减幅达40.12%,主要原因是试件发生剪切破坏,且剪切面与试件纵轴线往往保持呈45°发生破坏,而长细比的增加使试件由原来的整体剪切破坏转变为端部剪切破坏,导致试件中部筋材的抗压性能未得到充分发挥.

3)直径为12 mm的试件两段曲线下降斜率大致相同,累计减幅仅为22.79%,减幅最小.试件主要发生劈裂破坏,尽管长细比的增大使外部胶体容易发生劈裂受损,但由于直径较大,当接近破坏时,筋材内部纤维发生应力重分布,仍可以承担一定的压应力[16].因此,当长细比增加到60时,直径为12 mm的试件的抗压强度最大.

3.3.2 极限应变 极限应变的变化情况,如图9所示.由图9可知:各试件的极限应变均随长细比的增加逐渐减小;直径为12 mm的试件曲线下降斜率最平缓,极限应变累计减幅仅为10.53%;而直径为8,10 mm的试件累计减幅分别达到20.09%,30.38%,其中,直径为8 mm的试件第2次减幅较第1次减小了10.03%,直径为10 mm的试件第2次减幅较第1次增加了5.08%.

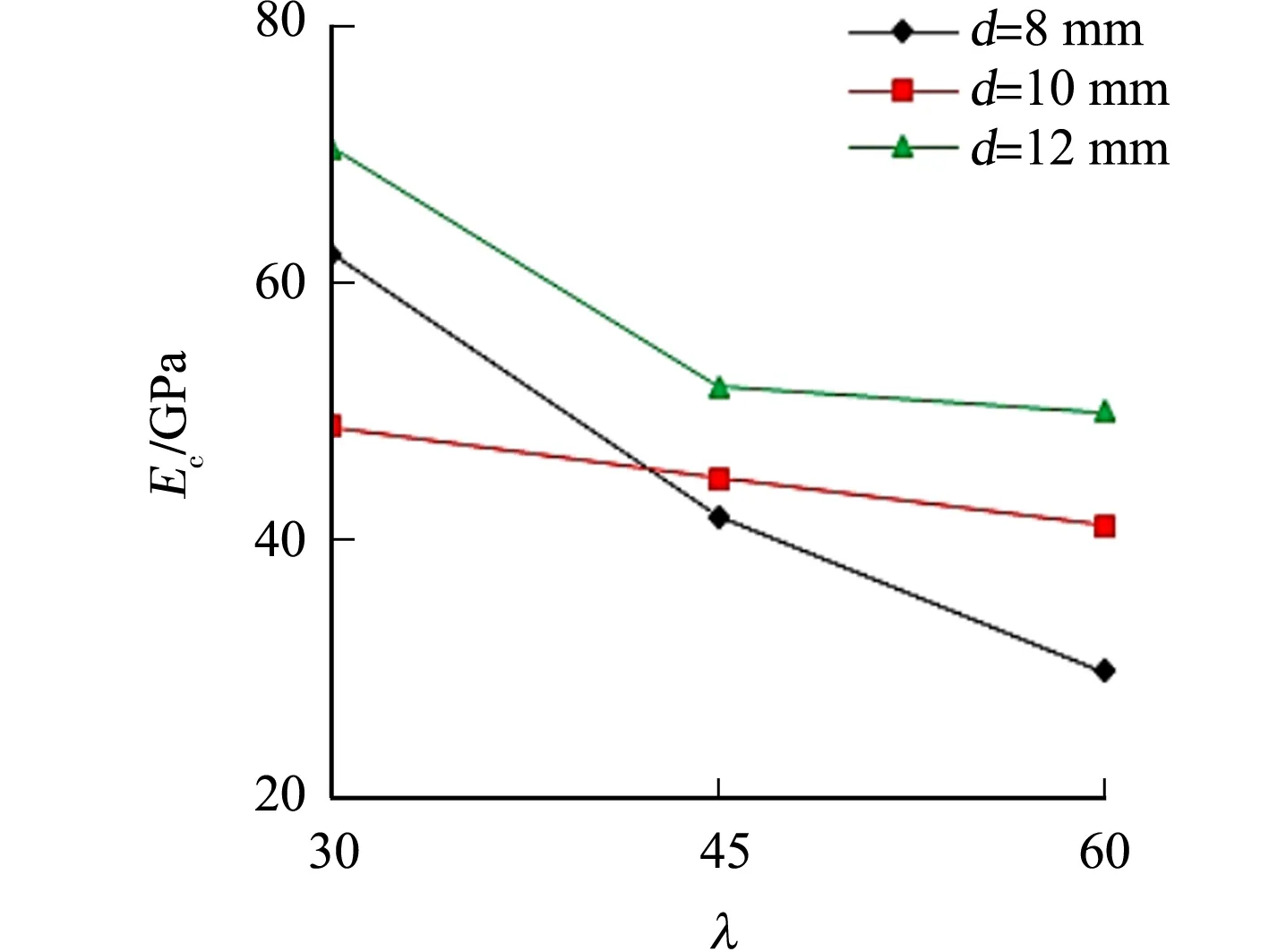

3.3.3 抗压弹性模量 抗压弹性模量的变化情况,如图10所示.由图10可知:各试件的抗压弹性模量均随着长细比的增加逐渐减小;当长细比为30时,直径为12 mm的试件的抗压弹性模量最大,可达70.48 GPa,当长细比分别增加到45,60时,直径为12 mm的试件抗压弹性模量分别累计降低26.40%,29.11%,但其抗压弹性模量始终大于直径为8,10 mm的试件;直径为8 mm的试件由于直径小、稳定性不佳,故曲线下降斜率明显,总减幅最大已达52.07%;直径为10 mm的试件曲线斜率平缓,两次减幅大致相同,均保持在8.00%左右,总减幅仅为15.75%.

图10 抗压弹性模量的变化情况

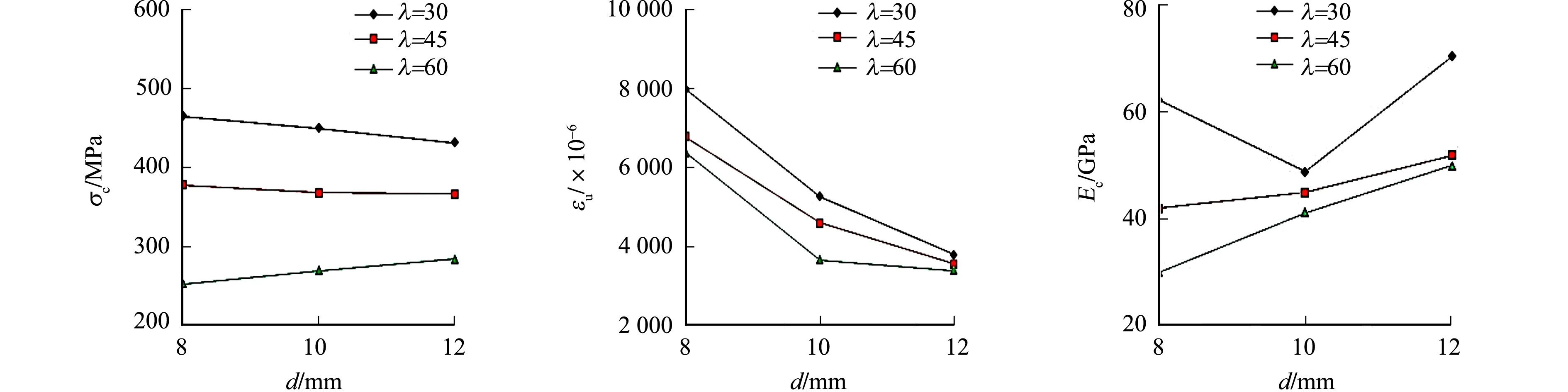

3.4 直径的影响

直径变化的影响,如图11所示.由图11(a)可知:当长细比分别为30,45时,试件的抗压强度随直径的增大而降低;当长细比为60时,试件的抗压强度反而随着直径的增大而增大.因此,筋材的抗压强度随着直径变化未表现出明显的规律性,这种现象往往取决于筋材的破坏形态.

(a)抗压强度 (b)极限应变 (c)抗压弹性模量

由图11(b)可知:极限应变随着直径的增大而显著减小,这是因为随着直径的增大,外部缠绕的约束纤维丝对内部纤维的约束作用越小,且内部纤维分布的不均匀性增加,导致极限应变明显降低[16].

由图11(c)可知:试件的抗压弹性模量随着直径的变化未表现出明显的规律性;当长细比为30时,抗压弹性模量先下降后上升;当长细比分别为45,60时,抗压弹性模量始终保持上升趋势,且斜率增大.这与筋材本身的制作质量、两端碳钢套帽的约束效果及几何中心是否对中有关[16].

4 结论

1)碳钢套帽的约束能够有效避免CFRP筋端部发生局部破坏,可较准确地反映筋材单轴受压时的破坏形态,即剪切破坏、劈裂破坏、压碎破坏和屈曲破坏.当发生压碎破坏时,CFRP筋的抗压性能得以充分发挥,测得的抗压强度较高.

2)CFRP筋为典型的脆性材料,加载过程未出现屈服平台,筋材应力-应变曲线保持线弹性增长.

3)CFRP筋单轴抗压强度随长细比的增大而减小,其减幅取决于筋材的破坏形态.其中,直径为12 mm的试件在接近破坏时发生内力重分布,其抗压强度的减幅最小.同样,对极限应变、抗压弹性模量的影响规律相似.

4)CFRP筋的极限应变随着直径的增大而显著减小,而直径的增大对试件抗压强度、抗压弹性模量影响甚微.