同忻煤矿切顶卸压沿空留巷技术应用

2021-11-16张弘弦

张弘弦

(晋能控股煤业集团安全生产指挥中心,山西 大同 037000)

0 引言

我国大部分煤矿所采用的煤柱留设式的工作面开采方法对本就紧缺的煤炭资源造成浪费,煤柱大量留设使工作面的资源回收率降低[1-2]。沿空留巷技术可以做到工作面无煤柱开采,不仅避免煤柱留设造成的资源浪费,还能够减少巷道掘进的工程量,有利于矿井工作面接替部署,是煤矿企业安全高效生产的关键。沿空留巷开采技术的重点是如何避免采空区顶板应力传递造成留设巷道应力集中,从而出现巷道围岩大量变形破碎,容易出现冒顶、片帮等安全事故,导致留设巷道无法正常使用。基于此,提出切顶卸压技术,对顶板进行预裂,将采空区与留设巷道顶板的应力传播路径切断,可以有效避免采空区应力对留设巷道围岩造成影响[3-4]。

同忻煤矿根据三盘区8206工作面的地质条件应用沿空留巷无煤柱开采技术,经过不断优化顶板预裂爆破参数,得到最为合理的爆破方式,8206工作面裂顶卸压后,对留设巷道进行了分段围岩变形监测,证明留设巷道围岩变形情况得到了有效控制,能够满足工作面回采的需求。

1 工作面概况

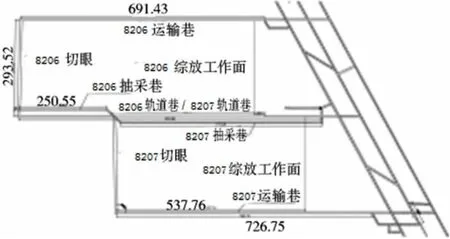

同忻煤矿三盘区8206工作面沿空留巷布置如图1所示,8206工作面走向长度为691.4 m,倾向长度为293.5 m,该工作面下方与8207工作面相邻,回采至8207工作面设计切眼位置时进行沿空留巷,留巷长度为437 m,巷宽4.4 m,巷高3.6 m。

图1 8206工作面沿空留巷布置平面图

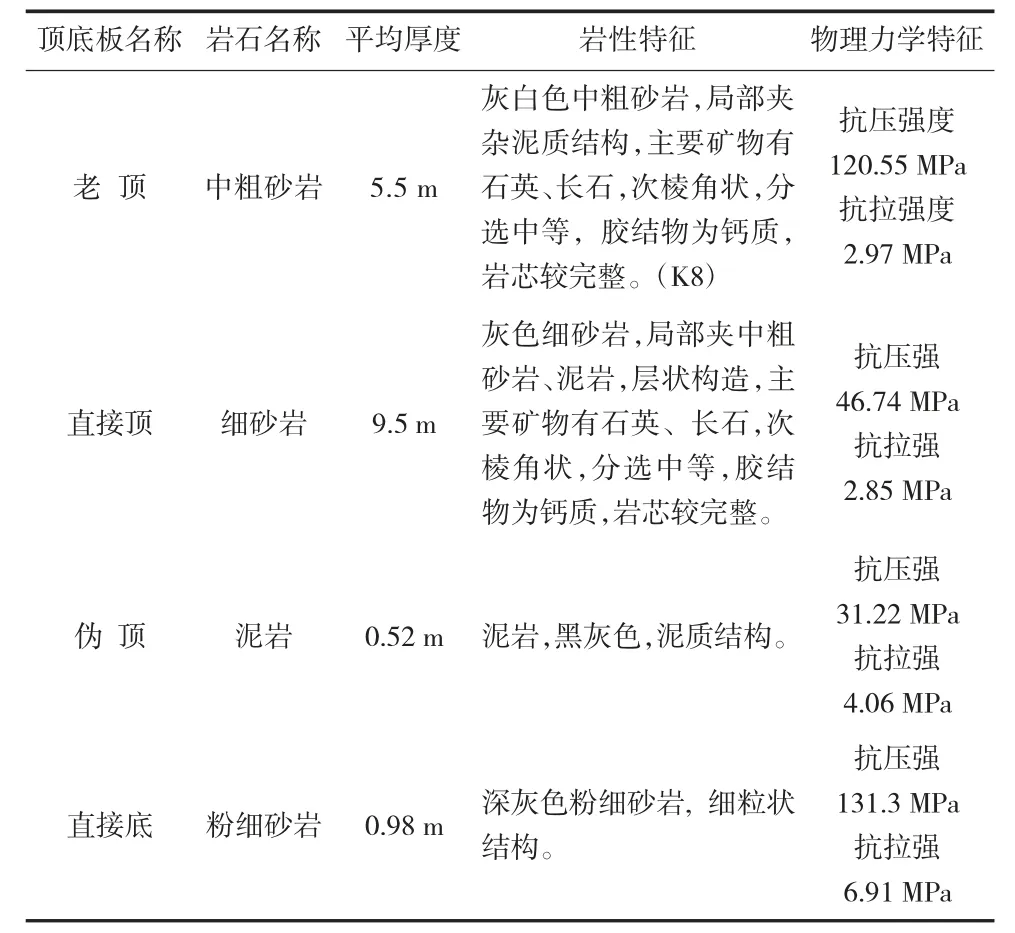

工作面主采山西组2号煤层,工作面标高888~908 m,煤层倾角1°~4°,平均倾角3°,煤厚2.1~3 m,平均煤厚2.68 m,煤层结构稳定。老顶岩性为中粗砂岩,平均厚5.5 m,直接顶岩性为细砂岩,平均厚9.5 m,煤层与直接顶之间夹有一层0.52 m厚的泥岩伪顶,直接底岩性为粉细砂岩,平均厚0.98 m,8206工作面顶底板岩性描述详情见表1。

表1 8206工作面顶底板岩性

2 切顶卸压原理及效果分析

切顶卸压对沿空留巷沿采空区侧的顶板进行爆破预裂,按照计算的爆破参数将顶板按照设计切断,消除沿空留巷的悬顶现象,改善留设巷道围岩的力学环境,避免采空区应力传递到留巷区域对留巷围岩造成影响[6-8],沿空留巷悬顶现象如图2所示,沿空留巷切顶卸压效果如图3所示。

图2 沿空留巷悬顶示意图

图3 切顶卸压效果示意图

2.1 爆破方案设计

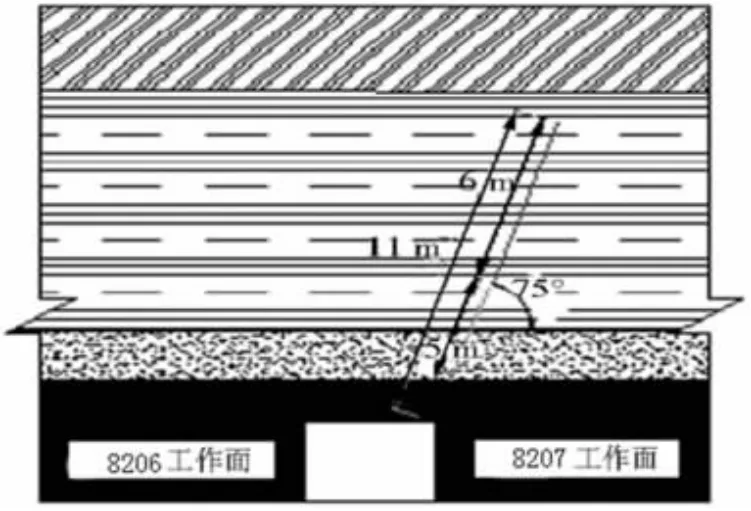

爆破使用煤矿专用乳化炸药、毫秒级延时雷管、矿用导爆索以及聚能管。首先对8206工作面顶板进行取芯分析,确定预裂爆破钻孔角度为75°,孔径为50 mm,孔深为11 m,封孔长度为5 m,孔间距600 mm,装药量为450 g/m,顶板预裂长度为6 m。装药方式为孔底不耦合使连续装药,爆破方式为聚能定向爆破[5]。预裂爆破钻孔布置如图4所示,炸药布置如图5所示。

图4 预裂爆破钻孔布置图

图5 预裂爆破钻孔炸药布置图

2.2 爆破效果分析

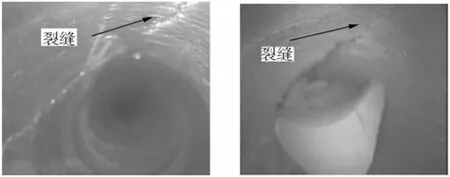

切板爆破是否有效可通过观察孔壁裂缝分布、裂缝长短进行判别,工作面顶板预裂爆破供采空钻孔窥视仪对孔壁进行观察,如图6所示,孔壁上裂缝较少切分布不均,没有方向连续性,而且裂缝长度较短,在孔深12 m处出现了塌孔现象,本次爆破效果不够理想,无法满足切顶卸压的需求,需进行改进。

图6 孔内窥视效果图

3 切顶卸压爆破方案优化

3.1 爆破参数优化

由于初次爆破预裂效果较差,因此对工作面顶板进行打钻取芯,确定工作面现场地质条件,发现现场地质条件与地质资料不符,根据工作面实际地质条件优化切顶卸压爆破参数。

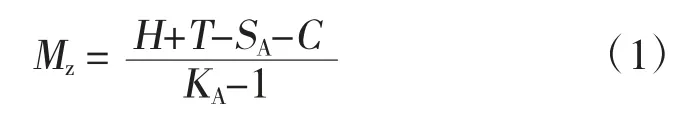

1)切顶高度。为保证切顶爆破后,垮落顶板能够顺利落下形成留巷巷帮,切顶高度可通过公式(1)计算得出:

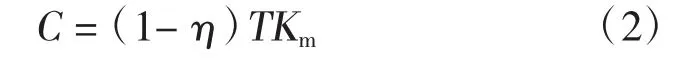

式中:Mz为切顶高度,m;H为工作面割煤高度,8206工作面为3.2 m;T为顶煤厚度,8206工作面为2.6 m;SA为煤层老顶下位岩梁见矸处的沉降值,取值为0.2H,8206工作面为0.64;C为残煤厚度,m。其中残煤厚度C可根据公式(2)计算得出:

式中:η为煤炭放出率,8206工作面为0.85;T为顶煤厚度,8206工作面为2.6 m;Km为顶煤垮落后的膨胀系数,8206工作面为1.1。可根据公式(2)计算得到残煤厚度为0.429 m,根据公式(1)计算得到切顶高度为18.9 m。

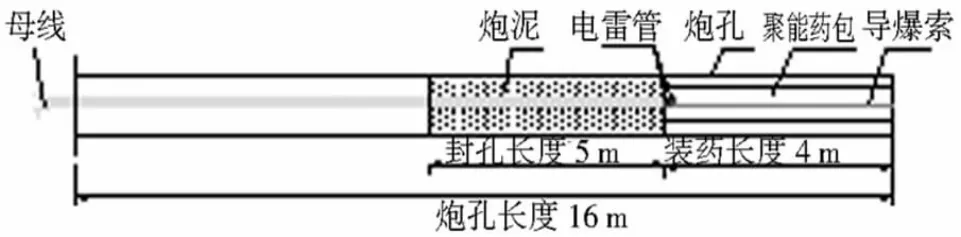

2)爆破孔长度。已知切顶高度为18.9 m,结合现场取芯情况以及爆破经验,确定爆破孔长度为16m。

最终切顶卸压爆破方案参数确定为预裂爆破钻孔角度为75°,孔径为50 mm,孔深为16 m,装药长度为4 m,封孔长度为5 m,孔间距600 mm,装药量为450 g/m。图7为爆破方案优化后的装药示意图。

图7 爆破方案优化后的装药示意图

3.2 优化后爆破效果分析

爆破参数优化后对爆破孔进行孔壁窥视,如图8所示。较之未优化前的爆破效果,优化后的爆破效果显著提高,图8中可以看到爆破孔孔壁上明显可见裂缝纵向延伸,裂缝长度超过了装药长度的60%,且爆破孔内部裂缝沿纵向分布,将钻孔沿纵向切开,爆破效果达到预期,能够满足切顶卸压技术的要求。

图8 优化后炮孔窥视效果

4 留巷后围岩变形监测分析

留巷结束后,根据现场情况将留设巷道分成前中后3个区域进行围岩变形监测,分析巷道的矿压显现情况。

4.1 巷道前区监测分析

0-140 m为沿空留巷前区范围,该区域自留巷结束后围岩变形情况基本无变化,较为稳定。前区围岩变形曲线如图9所示,根据1号监测站记录数据进行分析,在工作面75 m回采范围内,巷道顶板下沉量在50 mm之内,75-120 m范围内,顶板下沉量逐渐增加,达到了100 mm,顶板在总体上呈缓慢下沉状态,且下沉量较小,比较稳定;在工作面100 m回采范围内,底板鼓起量在100 mm之内,回采100 m以后,底板鼓起量突然增加,达到了150 mm,然后趋于稳定;留设巷道两帮变形量基本都在50 mm范围之内,稳定程度较高。留设巷道前区范围内,围岩变形量较小,巷道稳定性能够满足使用需求。

图9 留巷前区围岩变形监测曲线

4.2 巷道中区监测分析

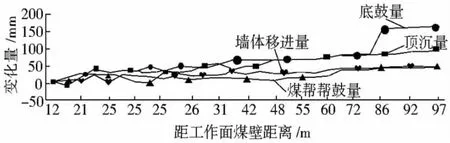

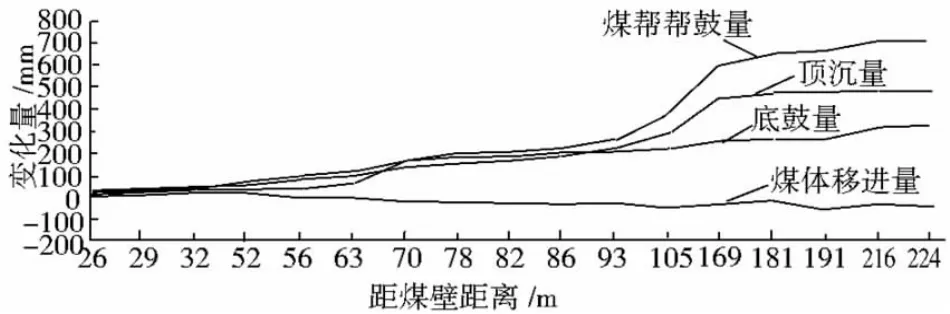

根据3号监测站记录数据进行分析,巷道中区矿压显现较为明显,巷道围岩变形量较大。见图10。

图10 留巷前区围岩变形监测曲线

由图10可知:在工作面63-70 m回采范围内巷道顶板最大下沉量为100 mm,工作面回采至93 m处时,巷道顶板最大下沉量为200 mm,工作面回采至181 m处时,巷道顶板最大下沉量为450 mm,然后趋于稳定,下沉量不在变化。工作面63 m回采范围内,底板最大鼓起量为50 mm之内,基本无变化,工作面回采至93 m处时,底板最大鼓起量为150 mm,工作面回采至181 m时,底板最大鼓起量为320 mm,然后底板趋于稳定,变化不大。墙体侧巷帮在回采过程中较为稳定,仅在工作面回采至63 m以后出现了50 mm左右的变形。煤体侧巷帮在工作面30 m回采范围内较为稳定,受工作面采动影响,顶板压力显现,巷帮变形量逐渐增加,工作面63-70 m回采范围内,巷帮最大变形量为120 mm,工作面回采至93 m处时,巷帮变形严重,最大变形量达到710 mm,直至工作面回采至216 m以后才趋于稳定,不在变化。通过分析得知:煤体侧巷帮变形严重是由于工作面在回采过程中,煤体上覆岩层来压,煤体侧巷帮位于高应力区域,且煤层硬度不足,在承压状态下煤体破碎,导致巷帮变形量变大。

4.3 巷道后区监测分析

留设巷道后区整体基本无变化,平均巷高3.3 m,平均巷宽为4.2 m,巷道围岩变形量基本都在50 mm范围之内,完全可以满足巷道使用需求。

5 结语

沿空留巷无煤柱开采技术的关键是切顶卸压技术,切顶卸压可以有效降低沿空留巷围岩应力集中的现象,保证留巷围岩不会出现大量变形影响使用。切顶卸压技术的关键是爆破预裂参数的科学合理,科学有效地爆破参数能够避免对沿空留巷顶板造成破坏,从而影响到留巷底板锚索的受力结构,保证爆破裂顶的效果,使采空区顶板垮落高度达到设计要求形成新的巷帮,实现快速成巷的目的。

根据工作面现场顶板的取芯情况,结合以往的爆破经验优化预裂切顶的爆破方案参数,爆破后切顶卸压效果良好。通过对沿空留巷围岩进行变形监测及分析,发现留设巷道没有出现应力集中现场,巷道围岩变形量得到控制,应用效果显著。