亿欣煤业X V23051工作面液压支架适应性分析

2021-11-16安浩炜

安浩炜

(晋能控股集团晋城煤炭事业部亿欣煤业,山西 沁水 048200)

1 工程概况

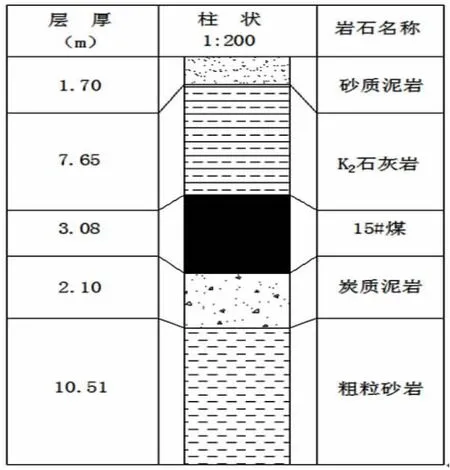

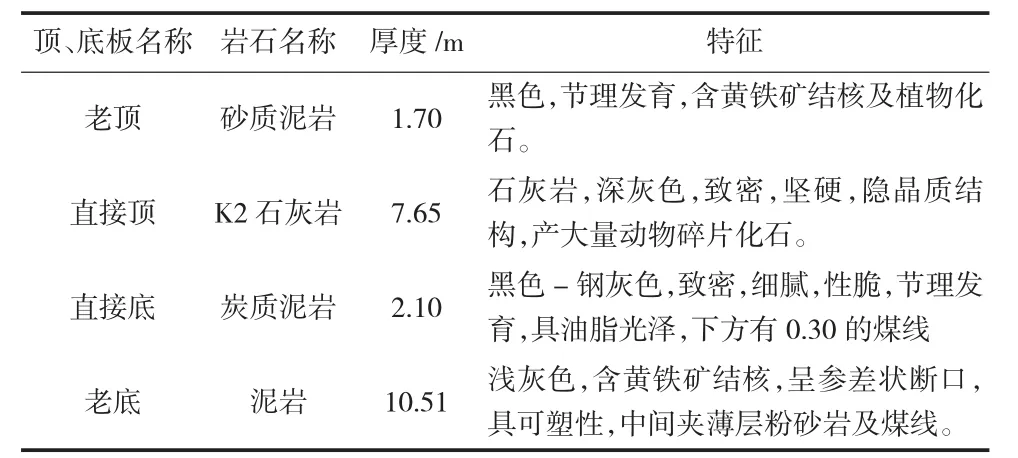

亿欣煤业X V23051工作面主采15号煤层,平均埋深360 m,平均厚度为3.08 m,煤层平均倾角为5°,属近水平煤层。煤层顶底板岩层见表1,直接顶岩层主要为K2石灰岩,平均厚度为7.80 m,老顶岩层煮为砂质泥岩,平均厚度1.70 m,直接底主要为炭质泥岩,平均厚度2.10 m,老底主要为泥岩,平均厚度10.51 m,煤层综合柱状图如图1所示。

图1 煤层综合柱状图

表1 煤层顶底板情况

2 采场上覆岩层结构分析

当中厚煤层开采后,采场上覆岩层破断、变形、垮落并充填采空区[1],当垮落矸石充满采空区并对上覆岩层起到有效的支撑作用时,上覆基本顶破断岩层将处于平衡状态,并起到承载上覆荷载的作用,使得下方采场处于卸压区域,如图2(a)、(b)所示。

图2 采场上覆岩层破断结构力学模型

如图2(b)所示,将岩块B及岩块C的长度都近似记为l,可得:

由上式可知,采场上覆关键岩块所受剪切力QB和水平力T对其能否维持稳定影响很大,而剪切力QB与回转角α成反比关系,与h/l成正比关系,而水平T与之相反,T与回转角α成正比关系,而与h/l成反比关系。

垮落充填采空区的矸石所处的岩层就称之为垮落带,采场垮落带高度与工作面回采高度及上覆岩层碎胀系数有关。亿欣煤业X V23051工作面上覆岩层依次为k2石灰岩、砂质泥岩、细砂岩和中砂岩,垮落带高度计算公式如下:

式中:Hm为垮落带高度,m;M为回采高度,取3.0 m;KA为顶板岩层平均碎胀系数,取1.4。

由式(1)可得垮落带高度Hm=7.5 m,由工作面钻孔资料可知,上方k2石灰岩平均厚度约为7.65 m,当工作面回采后,全部垮落基本可以保证充满采空区。

3 支架适应性分析

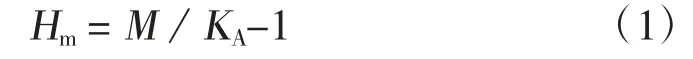

亿欣煤业X V23051工作面布置有143台液压支架,工作面共布置15个监测站,用于检测液压支架工作阻力及活柱下缩量,每隔10架安装1台压力监测仪,为分析方便,将15个监测站划分为3组,以靠近轨道巷的5个监测站为上部测站,工作面中部5个监测站为中部测站,靠近回风巷的5个监测点为下部测站。

3.1 液压支架工作阻力现场监测

X V23051工作面液压支架工作面现场监测曲线如图3所示。

如图3所示,通过对比可知中部测站来压强度大于上部和下部测站。工作面液压支架的额定初撑力为31.5 MPa(即液压支架油缸支架为230 mm,初撑力为2 400 kN)。在工作面推进初期,液压支架工作阻力变化不大,当工作面推进29.1m左右,老顶初次来压,表明在老顶来压前,采场基本顶岩层并未破断,顶板岩层对液压支架工作阻力影响较小。之后,周期来压期间,液压支架工作阻力急剧增大,个别液压支架超过其额定工作阻力40.9 MPa(即液压支架油缸支架为230 mm,工作阻力为3 400 kN)。现场观测也发现,工作面中部部分液压支架出现了安全阀开启的现象,由此可见,X V23051工作面上覆岩层的破断过程遵循“O-X”破断规律。

图3 液压支架工作阻力监测曲线

3.2 工作面液压支架偏载分析

通过对比分析工作面液压支架立柱工作阻力及护板压力可知液压支架的偏载情况,现场监测曲线如图4所示。

图4 工作面液压支架立柱工作阻力与护板压力

如图4所示,中部测站的部分液压支架存在偏载现象,究其原因,一般有以下2点:一是在液压支架升架注液时,前后柱注液量不一致,导致液压支架前后柱初撑力有一点差值;二是在工作面回采过程中,在顶板岩层压力作用下,导致部分液压支架出现漏液现象[2-4]。如果液压支架长期存在偏载情况,很容易造成支架损坏。因此,在液压支架注液过程中,一定要保证前后柱注液量基本一致,并防止在工作面回采过程中出现液压支架漏液现象。

3.3 工作面液压支架工作阻力适时监测

工作面上、中、下监测站中,各选取1个典型的液压支架,分别为11、71、121号液压支架,3架液压支架工作阻力适时监测曲线如图5所示。工作面液压支架初撑力及工作阻力频率分布如图6所示。

图5 工作面液压支架工作阻力适时监测曲线

如图5所示,当液压支架在注液达到初撑力后,在工作面推进过程中,液压支架压力基本呈现稳步增加的趋势,表明液压支架在回采过程中运行平稳。

如图6所示,约34%的液压支架工作阻力超过31.5 MPa,其中11%的液压支架达到其额定工作阻力40.9 MPa,工作面回采过程中,大部分液压支架的工作阻力小于额定初撑力,在顶板来压期间,液压支架的工作阻力基本都能达到额定工作阻力。

图6 液压支架频率分布图

3.4 基本顶来压步距

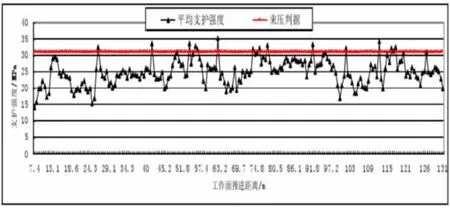

工作面回采过程中,液压支架支护强度监测曲线如图7所示。

图7 工作面液压支架支护强度监测曲线

如图7所示,当工作面推进到13.7 m时,液压支架强度第1次达到峰值,此时直接顶岩层初次垮落。当推进到29.1 m时,液压支架强度第2次达到峰值,且液压支架强度大于直接顶岩层垮落时支架强度,此时基本顶岩层发生断裂。此后,液压支架支护强度随着基本顶破断岩层破断、变形呈周期性变化,根据监测数据,工作面来压步距及强度见表2,液压支架动载系数见表3。

由表3可知,X V23051工作面在来压期间,液压支架的动载系数最大为1.48,最小为1.17,周期来压明显,但来压强度并不剧烈,表明X V23051工作面顶板管理难度不大。

表3 液压支架动载系数

3.5 液压支架合理的工作阻力

液压支架的合理工作阻力计算公式如下:

式中:Pm为液压支架的最大平均工作阻力,35.02 MPa;σm为液压支架最大平均工作阻力的标准均方差,1.18 MPa;K为置信度系数,取1.3。

由上式可得X V23051工作面液压支架合理的工作阻力P为36.55 MPa,综合考虑液压支架保证10%的富裕系数,最终液压支架的额定工作阻力应为40.2 MPa。实际所选液压支架型号为Z Y-3400/14/32,额定工作阻力为40.90 MPa,初撑力为31.50 MPa,可以满足工作面的安全生产需求。

4 结论

1)通过计算分析可知X V23051工作面回采后,顶板岩层垮落高度约为7.5 m。

2)现场监测结果显示,工作面液压支架所受荷载呈现中间大两端小的特点,工作面中部部分液压支架有偏载现象。总体而言,工作面液压支架运行平稳,基本可以达到额定工作阻力,支架动载系数为1.17~1.48,顶板管理难度不大。

3)计算得到液压支架合理额定工作阻力为40.2 MPa,实际使用的液压支架型号为Z Y-3400/14/32,额定工作阻力为40.90 MPa,初撑力为31.50 MPa,可以满足现场的安全生产需求。