脱硫废水处理系统水质异常原因分析及对策

2021-11-15宫丽娜王明常邓志清

宫丽娜, 王明常, 邓志清

(1.深能合和电力(河源)有限公司, 广东 河源 517000; 2.深圳能源资源综合开发有限公司, 广东 深圳 518031)

石灰石-石膏湿法脱硫工艺因其脱硫效率高、适应性强等优点, 在我国火电厂内被广泛使用[1]。因石灰石浆液与烟气直接接触吸收烟气中的SO2,烟气里的重金属、 粉尘、 氯等污染物被转移至浆液中, 所以脱硫废水主要呈弱酸性, 悬浮物含量较高, 主要为石膏颗粒与含Si、 Al 及Fe 的化合物等, 含盐量在10 000 ~40 000 mg/L, 主要含Cl-、SO42-、 Ca2+、 Mg2+等无机离子[2], 重金属及其他污染物含量较低。 脱硫废水因其成分复杂, 所以处理难度较大, 不妥善处理会对环境造成很大危害[3]。

河源电厂地处水源地, 建厂之初就设定了废水零排放的严格要求。 脱硫废水经过预处理、 深度处理后, 冷凝水回到循环冷却水系统进行复用,真正实现了废水零排放。 脱硫废水处理系统的稳定运行, 是废水零排放最关键的一环, 也是环保工作的关键。 本文以该电厂为例, 针对脱硫废水处理系统出现的异常状况, 通过试验研究, 提出解决措施。

1 脱硫废水处理系统工艺概况

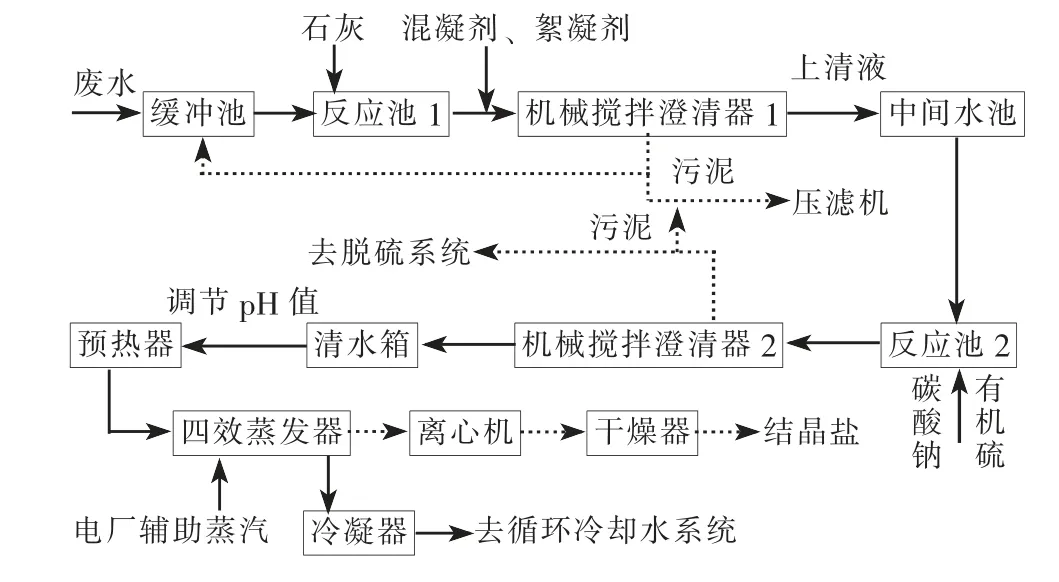

河源电厂2×600 MW 超超临界机组采用石灰石-石膏湿法脱硫工艺, 脱硫塔产生的废水进入前池收集后, 由1 套脱硫废水处理系统进行统一处理。 脱硫废水处理系统采用预处理+蒸发结晶工艺。预处理系统采用两级反应+澄清处理, 一级投加石灰, 二级投加碳酸钠软化水质[4]。 蒸发结晶处理采用四效立管强制循环蒸发结晶工艺, 结晶通过离心机和干燥床制得固体结晶盐。 工艺流程如图1 所示。 脱硫废水处理系统产生的污泥和工业盐全部进行综合利用, 冷凝水作为补充水回用于循环冷却水系统, 实现废水零排放。

图1 河源电厂脱硫废水处理流程Fig. 1 Process flow of desulfurization wastewater treatment of Heyuan power plant

2 脱硫废水处理系统异常状况

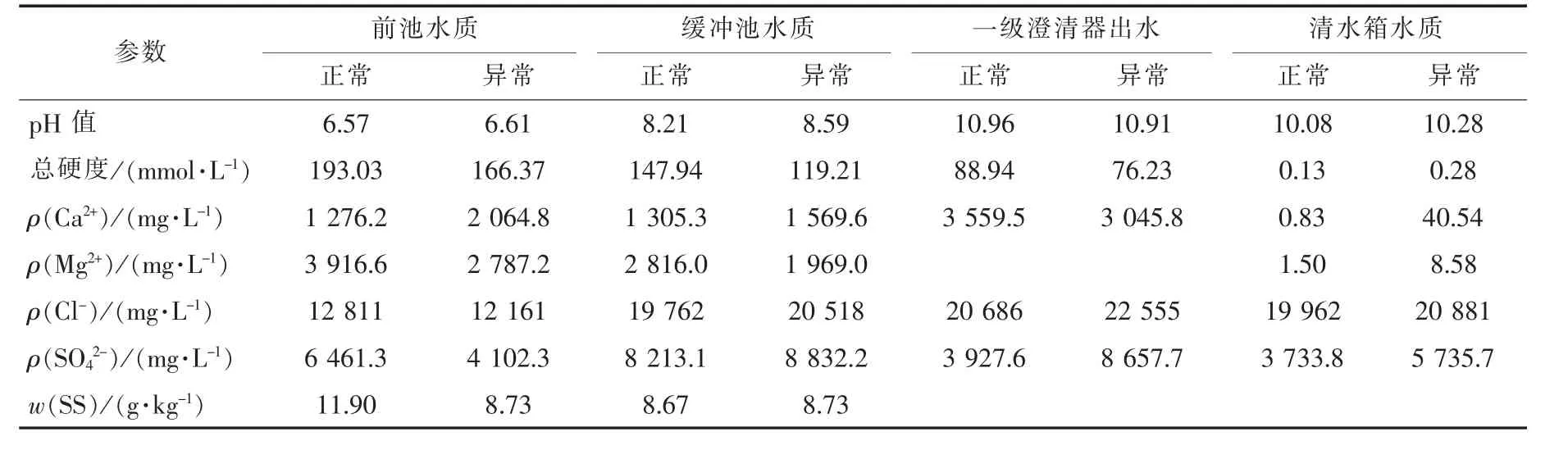

正常情况下, 脱硫废水处理系统运行情况良好, 预处理阶段出水水质稳定, 深度处理产出的工业盐纯度高于90%。 2018 年11 月初脱硫废水预处理系统出现异常, 表现为一级澄清器顶部出现大量泡沫, 且不易消散, 深度处理蒸发系统透过视镜发现工业盐结晶细小, 呈悬浮态, 不易沉降, 产出的工业盐纯度低于90%, 最低达到60.9%。 脱硫废水处理系统水质参数变化情况见表1 所示。

表1 脱硫废水处理系统正常情况与异常情况参数对比Tab. 1 Comparison of parameters of desulfurization wastewater treatment system under normal and abnormal conditions

3 异常原因分析

脱硫废水水质成分复杂, 影响因素较多, 水质及水量主要受煤种及其燃烧方式、 石灰石品质、 工艺水水质、 脱硫系统的运行工况以及脱水设备等影响[5-6], 各因素的交互或非交互作用导致脱硫浆液成分波动, 也使脱硫废水的水质状态持续变化。 为此, 先将可能影响废水水质的各项常规因素一一罗列, 进行逐一排查。

3.1 脱硫系统运行工况影响分析

吸收塔浆液的品质与脱硫废水的品质有直接关系。 对吸收塔浆液近2 个月来的运行数据进行分析, 浆液pH 值基本在5.2 ~5.7, 浆液密度为1.08 ~1.13 g/cm3, Cl-质量浓度为10 000 ~13 000 mg/L,碳酸钙质量分数大多低于1%, 亚硫酸钙质量分数均低于0.2%, 酸不溶物质量分数基本低于1.5%,硫酸钙质量分数在90% 以上, 浆液各项指标均处于合格状态, 排除其对脱硫废水水质的影响。

3.2 石膏脱水设备影响分析

脱硫废水是伴随石膏浆液脱水制石膏的过程而产生, 废水中的悬浮物主要为石膏颗粒、 二氧化硅、 铁和铝的氧化物[7], 废水中悬浮物的含量过高, 会影响整个废水处理效果。 石膏旋流器的磨损情况、 真空皮带脱水机脱水不力、 真空泵真空度低等, 都会影响废水中悬浮物的含量。 对脱硫系统内与脱水有关的设备进行检查, 脱水系统设备均正常, 排除其对废水系统的影响。

3.3 介质影响分析

3.3.1 石灰石

脱硫废水中的一部分污染物来源于石灰石, 石灰石中的黏土杂质含惰性细微颗粒、 铝及硅等物质, 是脱硫废水中镍和锌的重要来源。 石灰石中常含有少量MgCO3, 在浆液中以溶解形式或白云石形式存在。 溶解后的Mg2+会影响结晶或增大浆液黏度而不利于过滤, 而白云石因其不溶解性而随副产物离开系统, 因此要求石灰石中CaCO3的质量分数不低于90%。 对近2 个月来石灰石的纯度以及Mg CO3含量进行了检查, 结果表明石灰石来自于同一矿源, 且各指标符合标准, 未发生较大的变化, 石灰石浆液颗粒度较低, 与之前的相比并无显著变化, 说明石灰石品质对脱硫废水无影响。

3.3.2 工艺水

河源电厂生产废水经处理后采用梯级复用的方式进行重复利用, 脱硫系统一直使用复用水作为脱硫系统脱硫塔的补水、 石灰石制浆用水。 复用水主要来自机组循环冷却水系统的排污水(循环冷却水为高倍浓缩, 间断排污)、 制水系统反渗透的浓缩废水和处理达标后的工业废水(包括制水设备的冲洗水和反洗水、 凝结水精处理设备的冲洗水、 机组大修期间空气预热器及炉膛受热表面冲洗水), 一般含有可溶性盐, 此外有机物如检修机油等也会通过地坑进入脱硫塔, 因此吸收塔用水来源广泛, 成分复杂。 曾经出现过因复用水水质问题导致脱硫系统运行异常的情况。 将近2 个月期间复用水水质与之前的数据进行对比, 各指标均正常, 未出现明显差异, 说明工艺水不是影响脱硫废水的主要因素。

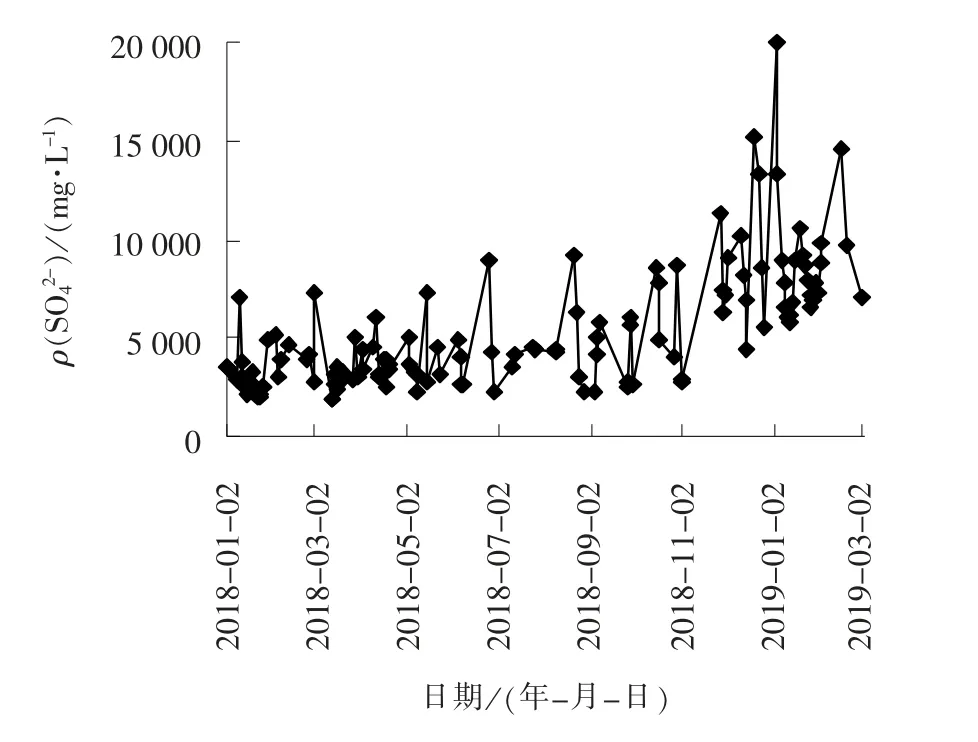

3.3.3 脱硫增效剂

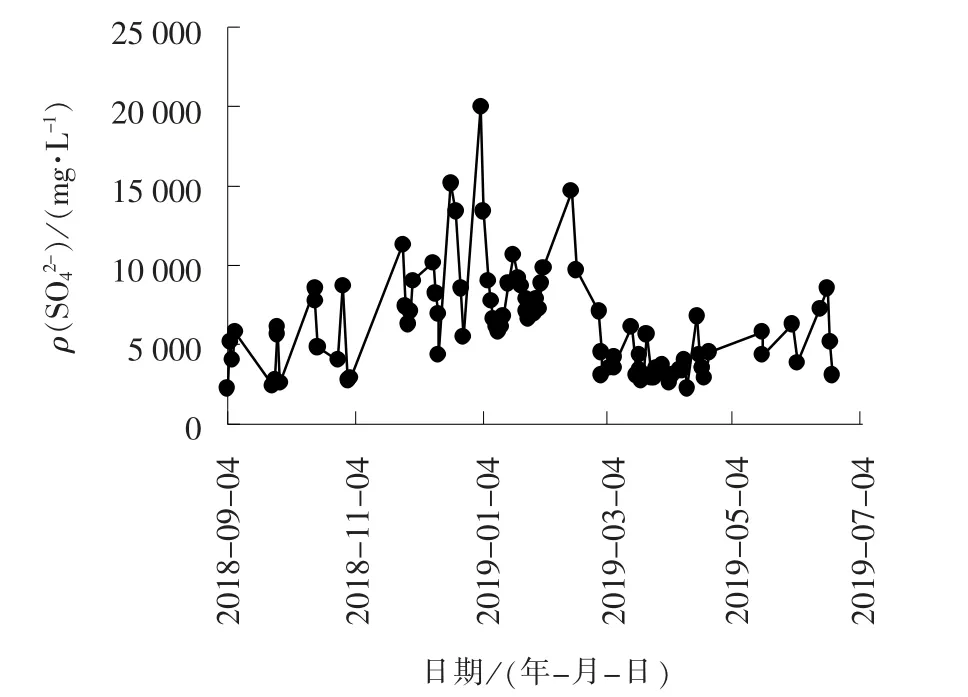

在湿法脱硫吸收反应过程中, 石灰石与SO2的反应速度受控于石灰石的溶解速度, 由于石灰石在水中的溶解度较小, 在吸收塔中大量的石灰石是以微小颗粒状存在的, 这些微球表面存在较大的气膜和液膜的双膜阻力, 影响了液体中SO2的传质。 脱硫增效剂是一种由复合催化剂、 高分子有机羟基酸类物质和活性剂组成的混合物, 可以有效促进石灰石的溶解, 提高石灰石活性成分利用率, 强化气液相传质效果, 从而提高脱硫效率[8]。 所以, 在脱硫浆液中添加脱硫增效剂来提高脱硫效率是燃煤电厂普遍采用的方法。 因近期入炉煤含硫量较高, 为减轻脱硫系统压力、 降低脱硫系统能耗, 河源电厂向脱硫系统内添加了脱硫增效剂。 河源电厂2018 年1 月1 日至2019 年2 月28 日期间, 脱硫废水预处理一级澄清器出水水质变化趋势如图2 所示。

图2 一级机械搅拌澄清器出水SO42- 变化趋势Fig. 2 Variation trend of SO42-concentration in effluent water of the first-stage mechanical stirring clarifier

由图2 可知, SO42-质量浓度在2018 年11 月27 日起出现大幅度上升, 从2 800 mg/L 左右上升到11 200 mg/L 左右, 并且有持续上升的趋势。 分析其原因是: 脱硫增效剂具有溶解性和分散性[9],可以使CaSO4等处于非饱和状态[10], 破坏原有废水处理系统内离子平衡, 降低结晶盐颗粒在浓盐浆中的沉降速度, 导致结晶盐结晶困难、 不易沉降。 脱硫系统中引入的脱硫增效剂随着脱硫系统排水进入脱硫废水处理系统, 并不断循环累积, 导致废水处理系统内离子平衡被破坏, 水质出现异常。

4 应对措施及效果

4.1 脱硫增效剂的去除

脱硫废水中含有脱硫增效剂成分, 破坏原有离子平衡, 导致废水处理系统中SO42-浓度偏高, 阻碍结晶盐晶粒成长, 拟结合系统现有工艺设备对废水进行处理。 现有工艺在废水预处理阶段向反应池中加石灰进行碱化处理, 脱硫废水中的酸性物质得到中和, 过量的石灰与金属离子结合形成氢氧化物从废水中沉淀出来。 然后, 加入混凝剂和絮凝剂,在一级机械搅拌澄清器内沉降分离, 出水pH 值基本在10.4 ~11.0 范围内。

在实验室进行小型试验, 取缓冲池中废水, 加入过量石灰, 充分搅拌、 沉降后, 发现当上清液pH值调高至12 时, 上清液中SO42-浓度有所降低。 进一步升高pH 值需要投加更大计量的石灰石乳[11]。根据实验室结果, 实际应用中增加反应池的石灰用量, 通过机械搅拌澄清器进行处理, 使水中的脱硫增效剂协同水中悬浮物及生成的沉淀物进行物理沉降, 并随着沉降污泥排出系统, 达到去除脱硫增效剂的目的, 同时检测一级机械搅拌澄清器出水水质的各项指标, 保证出水pH 值尽量稳定在11.4 ~11.8。

经过调整, 一级澄清器出水中SO42-浓度逐渐下降, 直至恢复正常区间, SO42-浓度下降趋势如图3所示。 深度处理产出的结晶盐纯度也恢复正常。 但受设备处理能力所限, 整个系统恢复期较长。

图3 调整pH 值前后一级澄清器出水SO42- 变化趋势Fig. 3 SO42-concentrations in effluent water from first-stage mechanical stirring clarifier before and after adjusting pH values

4.2 脱硫增效剂添加方案优化

针对使用脱硫增效剂后脱硫废水出现异常的情况, 对原脱硫增效剂添加方案及节能效果进行分析, 认为原方案中的脱硫增效剂用量过高, 超过废水处理系统承受能力, 导致脱硫废水水质发生异常, 且后续废水处理系统恢复周期较长。 为此, 对原方案进行优化, 将脱硫增效剂的用量减半, 结果表明, 在燃烧高硫煤期间仍然可以停用1 ~2 台浆液循环泵, 达到节能的效果。 同时, 密切关注投加脱硫增效剂期间脱硫废水预处理出水水质。

因脱硫增效剂在废水处理系统内一直循环积累, 累积速率超过预处理去除速率, 所以在使用脱硫增效剂一段时间后, 一级澄清器出水中SO42-浓度呈缓慢上升趋势。 发现异常后, 暂停添加脱硫增效剂, 调高一级澄清器出水pH 值, 增加澄清器排泥频次, 未发生SO42-浓度大幅上升的情况, 预处理水质可控, 蒸发系统工业盐结晶未受到影响。

5 结语

河源电厂脱硫废水处理系统自投运以来, 运行状况良好, 因在脱硫系统内使用脱硫增效剂, 脱硫增效剂随脱硫系统浆液进入脱硫废水处理系统, 不断循环积累, 导致脱硫废水预处理出水SO42-浓度升高, 结晶盐不易析出。 提高一级机械搅拌澄清器出水pH 值, 使得水中的脱硫增效剂协同水中悬浮物及生成的沉淀物进行物理沉降, 并随着沉降污泥排出系统, 废水水质逐渐恢复正常。 对实行废水零排放的电厂, 向脱硫吸收塔内引入其他介质, 如脱硫增效剂等, 需要考虑其对脱硫废水处理系统的影响, 在使用过程中关注脱硫废水处理系统预处理阶段出水水质的各项指标, 以便及时发现异常情况,降低对脱硫废水处理系统的不良影响。