旅大油田A 井液控管线腐蚀分析及管材优选

2021-11-15刘志龙于晓涛吴春元苏高申

辛 野,刘志龙,于晓涛,邹 琦,吴春元,肖 昌,苏高申

(1.中海油能源发展股份有限公司工程技术分公司,天津300450;2.长江大学化学与环境工程学院,湖北荆州434023)

由于环境条件的限制,我国海上油田稠油热采开发起步较晚。目前渤海油田已经开展多轮次蒸汽吞吐先导试验。渤海油田蒸汽吞吐井的井深较深,受注汽温度高、井底压力高及含有腐蚀性气体等因素的影响,渤海油田蒸汽吞吐井高温长效测试技术的研究应用存在较多困难和挑战[1-2],如油套管环空温度监测、井下注汽温度压力的长期实时监测、水平段吸气剖面的监测用仪器设备的金属管路在井下高温、高压(350 ℃,17 MPa)及腐蚀性介质工况下极易发生腐蚀失效问题[3-6],目前国内尚无有效的解决办法。为解决这一问题,本文对井下液控管线材料的腐蚀产物进行了系统分析,研究产生腐蚀的主控因素,并模拟旅大油田A 井高温高压工况,进行多种材料的动态腐蚀评价试验,优选出了该工况下更耐腐蚀的液控管线材料。

1 实验部分

1.1 实验仪器

QG-1 金相切割机,上海研润光机科技有限公司;CWYF-1 高温高压动态腐蚀实验釜,江苏博锐思科研仪器有限公司;WJCL-2000 微机测硫仪,河南省鹤壁市九鼎仪表有限公司;Aquion IC 离子色谱仪,赛默飞世尔科技有限公司;JSM-5600 LV 扫描电子显微镜,日本JEOL 公司。

1.2 水样分析

参考《碎屑岩油藏注水水质推荐指标及分析方法》SY/T 5329-2012 中的分析方法,对旅大油田蒸汽驱采出水样进行了成分分析。用测硫管比色法测量水样中的H2S 含量,用滴定法测量水样中的CO2含量,用离子色谱仪检测水样中离子含量。根据检测结果得出管线腐蚀的介质环境,为后续模拟腐蚀实验中模拟水样配制和腐蚀性气体的加量提供依据。

1.3 腐蚀产物分析

用QG-1 金相切割机将现场已腐蚀的液控管线切割成数段约1 cm 小段,然后再用石油醚将试样表面油污洗净。用日本Hitachi SU8010 场发射扫描电子显微镜(SEM)和电子能谱(EDS)检测器对试样基体与腐蚀面进行分析。

1.4 动态模拟腐蚀实验

通过动态模拟腐蚀实验对管线材料进行优选。选取4 种常见耐腐蚀的钢材316L、P110、镍625 和9Cr1Mo,加工成40 mm×13 mm×2 mm 规格的腐蚀试片,经过 200#、400#、600#砂纸逐级打磨,清水冲洗,丙酮除油,干燥后测量其质量及尺寸。

用CWYF-1 高温高压动态腐蚀实验釜进行动态模拟腐蚀试验。考虑到旅大油田A 井稠油热采过程中井下温度分布在200~350 ℃,模拟腐蚀实验温度选取200、250、300 ℃和350 ℃,实验压力选取对应温度下的饱和蒸气压1.5、4.0、8.6 MPa 和16.6 MPa。根据水样检测结果配制的模拟水样作为腐蚀介质。每种材质的试片放5 个平行试样,然后加入腐蚀介质,密封,通入高纯N2除氧2 h,升温至设置的温度,通入H2S 和CO2至预定浓度,调节试片旋钮装置,使介质相对于试片的流速为1 m/s。腐蚀实验周期为168 h,为了模拟井下实际,每隔1 d 对釜内介质进行排出与补给的动态调整。

实验结束后取出试片,用清水洗去腐蚀介质,用无水乙醇脱水干燥,最后用脱脂棉将其擦拭干净,每种材质的5 个平行样中取一个用于腐蚀产物表征,另外4 个用于测定腐蚀速率,腐蚀速率计算公式如下:

式中,rcor为均匀腐蚀速率,mm/a;m为实验前的试片质量,g;mt为实验后的试片质量,g;S1为试片的总面积,cm2;ρ为试片材料的密度,g/cm3;t为实验时间,h。

2 液控管线腐蚀原因分析

为分析液控管线金属腐蚀的原因,对液控管线所处介质环境中的水样组成和现场腐蚀管线的腐蚀产物及腐蚀形貌进行了测试和分析,并根据测试分析结果对液控管线的腐蚀原因进行分析。

2.1 腐蚀介质组分分析

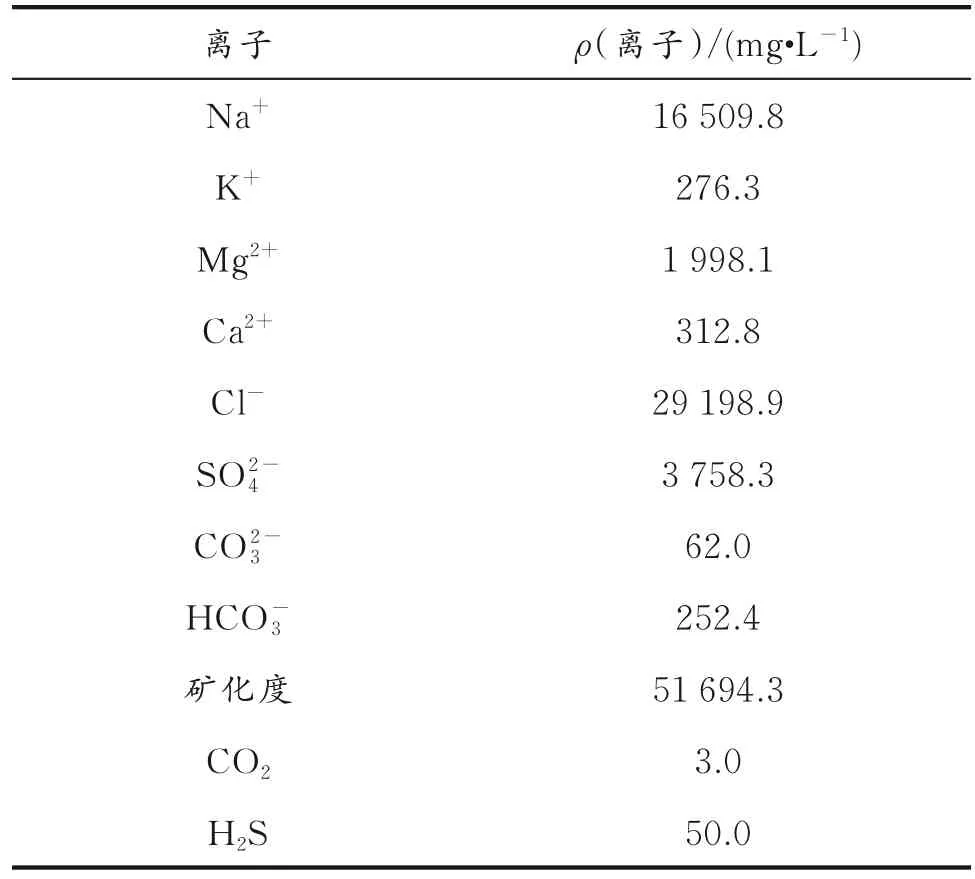

通过离子色谱仪、测硫仪和滴定法对水样进行分析,分析结果如表1 所示。

表1 水样分析结果Table 1 Results of water sample analysis

由表1 水样分析结果可知,液控管线所处的介质环境较为恶劣,水样矿化度达到5.0×104mg/L以上,Cl-质量浓度接近3.0×104mg/L,还溶解有一定量的酸性气体CO2和H2S。因此,可以推断液控管线腐蚀形式应包括氯离子腐蚀和H2S 腐蚀[7]。

以表1 中分析结果为基础,配制现场模拟水样,成分见表2。

表2 模拟水成分Table 2 Simulated water composition

2.2 腐蚀产物形貌分析

图1 为管线腐蚀宏观形貌。从图1 可以看出,现场液控管线整体腐蚀严重,管线局部的腐蚀特征明显,主要为不均匀的坑蚀,坑内腐蚀产物为黑色粉末状,在基体上的附着力较强,不易去除。

图1 现场液控管线腐蚀形貌Fig.1 Corrosion of liquid control line on site

图2 为管线试样腐蚀坑的微观形貌。图2(a)为腐蚀坑全貌,图2(b)点为腐蚀坑内部放大10 000 倍扫描电镜。从腐蚀坑全貌来看,腐蚀从基体向坑内过渡,过渡区被较大面积的腐蚀产物覆盖,部分腐蚀产物脱落,坑内有腐蚀产物堆积,腐蚀产物呈疏松状且有裂纹,说明腐蚀产物为脆性物质[8-9],在腐蚀进程中易自动从基体剥离,使腐蚀界面得以更新,坑蚀程度加深。从坑内腐蚀产物局部形貌来看,腐蚀产物为棒状产物和不规整的颗粒状产物组成的疏松多孔结构[10-13],裂纹尺寸为亚微米级,深达基体,这些裂纹的存在会在基体表面产生大量的应力集中点,现场注蒸汽井取出的液控管线与新管线相比易发生脆断,是腐蚀坑内大量裂纹造成的[14-16]。

图2 液控管线试样腐蚀坑SEMFig.2 SEM of corrosion pit of liquid control line sample

2.3 腐蚀产物成分分析

液控管线试样基体SEM+EDS 测试结果如图3 所示。

图3 液控管线试样基体SEM+EDS 测试结果Fig.3 SEM+EDS test results of liquid control line sample matrix

由图 3(c)、(d)中数据可以看出,现场用液控管线基体的EDS 面扫描和点扫描平均结果基本一致,基体中的元素分布比较均匀,从基体元素组成可以推断,该基体材料为高镍耐蚀合金钢。

图4 为液控管线试样腐蚀坑不同部位EDS 分析结果。

图4 液控管线试样腐蚀部位EDS 测试结果Fig.4 EDS test results of corrosive parts of liquid control line

由图4 可知,腐蚀坑区域的Fe 元素和Ni 元素相对于试样基体部分平均含量下降了60%,而S 元素的平均含量上升了570%,结合采出液成分分析结果,可以推断发生了 H2S 腐蚀[17]。此外图 4(a)中的腐蚀层出现了明显的断裂,表明腐蚀垢层比较脆弱,断层的产生使金属基体暴露在腐蚀溶液中,并且容易形成缝隙腐蚀加重腐蚀情况;腐蚀坑内C 元素含量基本没有发生变化,而过渡部分C 元素含量上升了191.21%。

图5 为腐蚀试样的XRD 分析结果。由图5 可知,腐蚀试样中出现了CaCO3垢,综合分析可以推断其发生了少量的CO2腐蚀[18],并且腐蚀产物以膜的形式包覆在管线表面;O 元素含量整体上升较为平均,为835.93%,其形成的原因是金属离子与水中羟基结合,然后在高温下脱水形成金属氧化物附着在表面引起的[19];另外,腐蚀坑内多出了Na 和Cl 两种元素,由于Cl-的原子半径非常小,极易渗入腐蚀垢层与金属的夹层中,并且在图4(a)的断裂层中会存在闭塞电池作用,导致Cl-富集,从而更容易形成电化学腐蚀。

图5 腐蚀试样XRDFig.5 XRD analysis results of corrosion samples

主要元素Fe 和Ni 含量与基体相比大幅下降,而元素Cr 和Ti 含量大幅上升,结合O 元素的增加,说明Fe 和Ni 在腐蚀过程中产生了相应的氧化物,其次Cr 和Ti 在基体中属于耐蚀组分,在选择液控管线材料时可以考虑选择这两种元素含量较高的材料。

3 材料优选

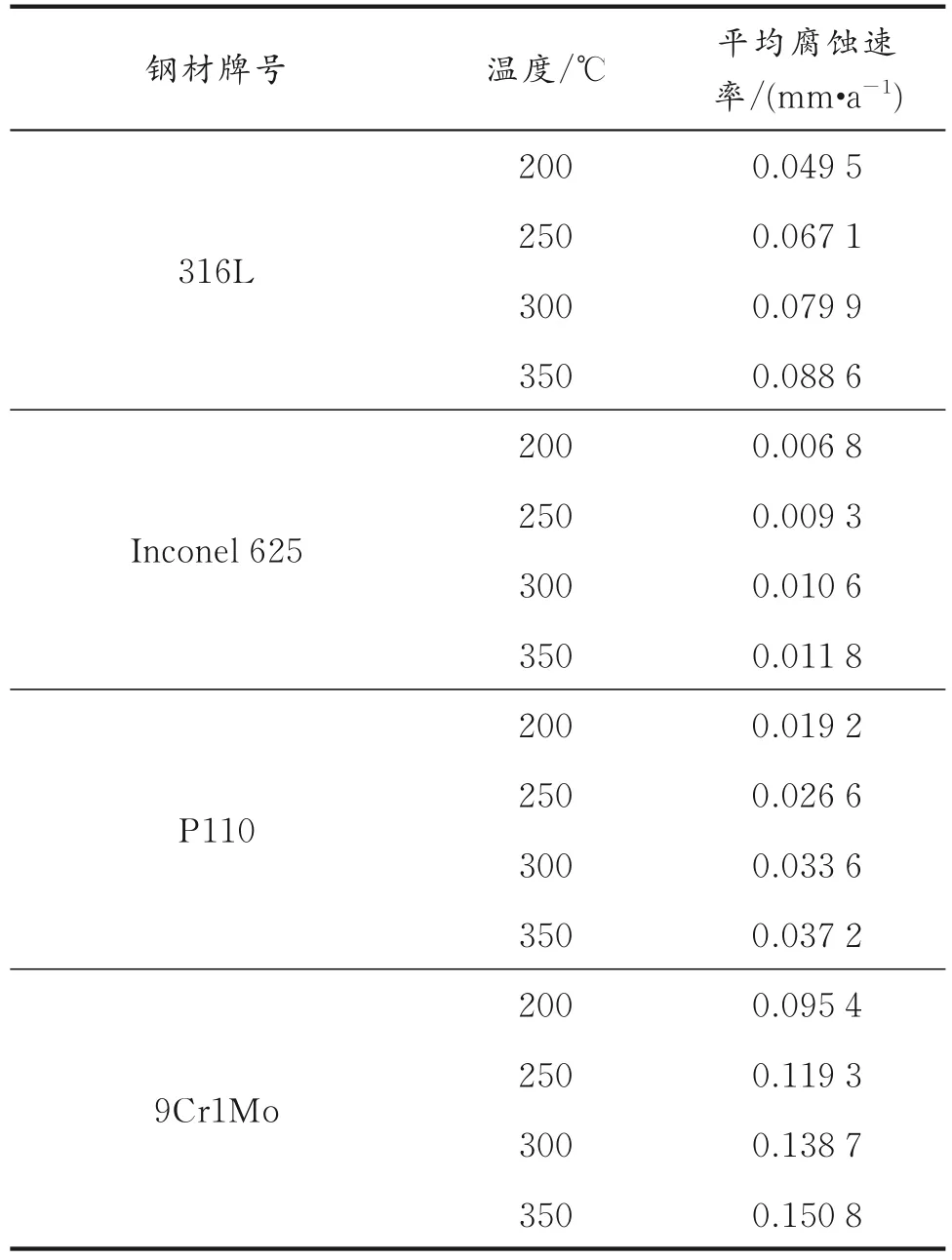

由旅大油田A 井液控管线腐蚀原因的分析结果可知,现场液控管线腐蚀主要原因是在高温高压和高矿化度条件下的H2S 腐蚀。本文针对性地选择316L、Inconel 625、P110 和 9Cr1Mo 4 种耐蚀合金钢作为备选材料,进行室内动态模拟腐蚀评价实验,以腐蚀速率为评价指标,优选可用作旅大油田高温蒸汽驱监测仪器液控管线的钢材,实验结果如表3所示。

表3 动态模拟腐蚀实验结果Table 3 Dynamic simulation corrosion test results

图6 给出了4 种材料腐蚀速率随温度的变化。由图6 可知,4 条曲线的斜率大小顺序为9Cr1Mo>316L>P110>Inconel 625,说明 4 种材料的抗温性有较大差异。9Cr1Mo 的腐蚀速率随温度升高而上升的幅度较大,抗温性差;Inconel 625 的腐蚀速率随温度变化不大,抗温性好,在350 ℃时Inconel 625 的腐蚀速率低至0.011 8 mm/a,远低于行业标准值0.076 0 mm/a;9Cr1Mo、316L 和 P110 在 200~350 ℃时腐蚀速率均大于Inconel 625。因此,从抗温性和腐蚀速率考虑,Inconel 625 在该工况下的抗腐蚀性能最优。

图6 温度对腐蚀速率的影响Fig.6 Influence of temperature on corrosion rate

4 结 论

(1)现场腐蚀介质成分分析和现场液控管线腐蚀试样形貌和成分分析表明,旅大油田A 井液控管线腐蚀的主要原因是高矿化度和高温高压条件下的H2S 腐蚀,并伴有氯离子腐蚀和少量的CO2腐蚀。

(2)动态模拟腐蚀实验结果表明,9Cr1Mo、316L、P110 和 Inconel 625 等 4 种常见耐腐蚀钢材中Inconel 625 的抗温性和耐蚀性最好,推荐旅大油田蒸汽驱监测设备液控管线选用Inconel 625 钢材。