电感耦合等离子体发射光谱测定钼铝合金中硅含量的方法研究

2021-11-15赵武丽

罗 策, 李 剑, 颜 燕, 刘 婷, 康 琼,赵武丽, 卢 凡

(1.宝钛集团有限公司,陕西宝鸡 721014;2.陕西省宝鸡教育学院,陕西宝鸡 721000)

钼铝合金是熔铸制造TA12、TA15、TC11等航空航天用钛合金锭的重要添加原料,其化学成分直接影响最终钛合金产品的成分组成及使用性能。硅作为钼铝合金中的一种杂质元素,其含量要求不能高于0.3%[1]。因此,必须对钼铝合金中的硅元素含量进行准确测定并精确控制。硅元素含量检测的经典方法是钼蓝分光光度法,相关标准(YS/T 1075.3-2015)《钒铝、钼铝化学成分分析方法 第3部分:硅含量的测定 钼蓝分光光度法》中就使用此方法对钒铝、钼铝合金中硅含量进行测定,方法具有准确度高、重现性好、设备投入成本小等优点[2 - 5]。但该方法相对仪器分析法流程较长,检测效率较低。电感耦合等离子体发射光谱法(ICP-OES)灵敏度高、精密度好、检测速度快[6 - 11],可用于硅含量的快速测定[10 - 13]。但采用ICP-OES法测定钼铝合金中的硅含量,仪器推荐的硅的所有分析谱线均会受到钼基体不同程度的光谱干扰,导致测定结果偏差较大甚至失准,所以要获得准确结果必须首先消除基体钼的光谱干扰。

多谱线拟合(MSF)是一种用于校正ICP-OES光谱干扰的实用技术,该技术通过采集分析峰和干扰峰的信号值,拟合并建立数学计算模型,根据建立的模型把样品峰中的干扰峰和分析峰信号分开,从而达到消除光谱干扰的目的[14,15]。本工作旨在将MSF技术应用于ICP-OES法检测钼铝合金中硅含量的分析谱线光谱干扰校正,通过全面分析硅元素所有谱线的光谱干扰情况,建立了正确的MSF校正模型,用以消除测定过程中的光谱干扰。开发出的ICP-OES快速测定钼铝合金中硅含量的方法,可实现钼铝合金中硅含量的快速、准确测定。

1 实验部分

1.1 仪器与试剂

Avio 200型电感耦合等离子体发射光谱仪(美国,Perkin Elmer公司),配有Scott型雾化室和十字交叉雾化器(由Ryton材料制成,耐无机酸)。AL104型电子天平(美国,梅特勒-托利多仪器公司)。EG35A plus型电加热板(北京莱伯泰科仪器股份有限公司)。

铝、钼标准储备溶液(10 000 mg/L,德国Merk公司);铁、硅标准溶液(100 mg/L,德国Merk公司)。HCl(优级纯,洛阳昊华试剂有限公司),HNO3(优级纯,西陇化工股份有限公司),王水(HCl与HNO3按体积比3∶1混合),HF(优级纯,国药集团化学试剂有限公司)。实验用水(18.2 MΩ·cm)由美国密理博公司Milli-Q超纯水机制备。

铝钼合金样品由宝钛集团有限公司生产提供。

1.2 仪器工作条件

经过优化,仪器的最佳工作条件为:径向观测方式,RF功率1 300 W,等离子气流量15 L/min,辅助气流量0.2 L/min,雾化器流量0.70 L/min,观察高度10 mm,蠕动泵速1.5 mL/min,积分时间为自动1~10 s,积分次数3次。

1.3 实验方法

1.3.1 分析试液制备称取0.10试样(精确至0.0001 g)于100 mL聚四氟乙烯烧杯中,加入10 mL王水,在电热板上于180 ℃加热溶解完全,取下冷却,加入0.5 mL HF,置于40~60 ℃水浴加热5~10 min,冷却至室温,转移至100 mL塑料容量瓶中定容,摇匀待测。

1.3.2 光谱干扰试验根据文献报道[1]中规定的组成钼铝合金的铝、钼、铁、硅、钒各元素最高含量,按照0.1000 g试样溶解、稀释定容至100 mL,换算成各元素所对应的浓度为:铝400 mg/L、钼670 mg/L、铁3 mg/L、硅3 mg/L、钒0.5 mg/L。分别配制各元素对应浓度的单标准溶液和试剂空白(体积分数为7.5%HCl、2.5%HNO3、0.5%HF的混酸溶液)。将空白溶液和各单标准溶液吸喷入仪器,在ICP-OES仪器推荐的所有硅的谱线处进行检测,得到各溶液在每一条硅谱线处的光谱图,根据光谱图全面分析每一条谱线所受的光谱干扰情况。

1.3.3 MSF校正模型的建立根据光谱干扰实验结果,在仪器软件的examine窗口下,分别调出仪器采集到的空白溶液、硅单标准溶液和干扰元素单标准溶液的光谱图,并在MSF模式下分别将其标记为空白b、分析物a、干扰物i,仪器软件分别采集记录空白、分析物和干扰物其各自的峰形及峰位置,并对不同的信号谱图进行拟合计算与合成,建立起一个可以将“硅的综合信号谱图”中的空白、分析物和干扰物进行“拆分”,并将纯粹待测物“硅”的信号谱图从中“剥离”出来的MSF校正模型。

1.3.4 工作曲线溶液制备在5个100 mL塑料容量瓶中,每瓶均加入10 mL王水,0.5 mL HF,4 mL铝标准储备溶液和6 mL钼标准储备溶液,并依次分别加入0、0.10、0.50、1.00、3.00、5.00 mL硅标准溶液,用水稀释至刻度,混匀。工作曲线溶液中硅的浓度依次为0、0.10、0.50、1.00、3.00、5.00 mg/L。

2 结果与讨论

2.1 试样溶解方法的确定

由于钼铝合金组成成分中的钼、铝、铁、钒均可溶于王水[16,17],所以采用王水溶解试样。由于加热可以加快化学反应速率,所以对溶解过程进行加热,但加热温度过高则王水大量挥发,导致试样不能完全溶解。综合考虑加热温度选为180 ℃。分别考察了5、10、15、20 mL王水对0.1000 g试样的溶解效果,发现5 mL 王水在加热溶解过程中很容易被蒸干,导致试样不能完全溶解;10、15、20 mL王水均可在10 min左右将试样完全溶解,但考虑到王水用量越大成本越高,所以确定王水用量为10 mL。为了确保试样中的硅元素完全溶解且不会以SiF4形式挥发损失,采用了加入0.5 mL HF,并在40~60 ℃水浴加热5~10 min的方法。

2.2 分析谱线干扰状况分析与选择

仪器推荐了5条硅的分析谱线,分别为硅的212.412、221.667、251.611、252.851、288.158 nm,通过光谱干扰试验得每一条分析谱线波长处的光谱图,见图1a~1e。图1a为硅的212.412 nm处光谱图,可以看出该谱线灵敏度适中,信噪比较高,但受钼基体干扰程度严重,与钼的212.410 nm谱线无法分开,基本完全重合并被其全部覆盖;图1b为硅的221.667 nm处的光谱图,显示该谱线本身灵敏度偏低,信噪比也较低,钼的221.661 nm谱线会对其形成很大程度的重叠干扰;图1c为硅的251.611 nm处的光谱图,可看出该谱线灵敏度高,信噪比高,但钼的251.611 nm谱线与其完全重合,并将其全部覆盖,干扰程度严重;图1d为硅的252.851 nm处的光谱图,可看出该谱线灵敏度适中,但信噪比较低,钼的252.838 nm谱线会对其形成严重的重叠干扰;图1e为硅的288.158 nm处的光谱图,表明该谱线灵敏度高,信噪比高,虽然钼的288.137 nm谱线会对其形成一定程度的拖尾干扰,但干扰程度相对较小。总之,仪器推荐的上述五条分析谱线均受到基体钼不同程度的干扰,但硅的288.158 nm谱线灵敏度高,信噪比高,受干扰程度相对较小,可以通过基体匹配同时进行MSF校正消除干扰,所以选择该谱线作为分析谱线。

图1 光谱干扰实验获得硅的不同分析谱线的光谱图Fig.1 Spectra of different analytical lines of silicon obtained by spectral interference experiments

2.3 MSF校正模型的建立与干扰消除

根据图1e可看出,钼铝合金样品中的铝、铁、钒均不会对硅的288.158 nm形成干扰,仅基体钼会形成干扰,因此在仪器软件上将670 mg/L钼的单标准溶液标记为干扰物i,试剂空白(7.5%HCl+2.5%HNO3+0.5%HF混酸溶液)标记为空白b,3 mg/L硅单标准溶液标记为分析物a,仪器软件建立起“消除基体钼对硅干扰”的MSF光谱校正模型。将制备好的钼铝合金样品吸喷入仪器,利用建立的MSF模型对硅的288.158 nm所受的干扰进行校正,校正前后硅的288.158 nm的光谱图见图2。由图2可看出,钼铝合金样品中硅的288.158 nm谱线在校正前,其左侧确实存在钼的288.137 nm形成的拖尾干扰,经MSF校正,硅的258.158 nm左侧的干扰峰完全消除,并且其右侧的钼的288.194 nm的非干扰峰也完全被“剥离”。说明建立的MSF校正模型可以对样品谱图中钼基体产生信号谱图(包括干扰峰和非干扰峰)进行完全剥离处理。同时,在钼铝合金样品其钼基体可能达到的浓度550~850 mg/L范围内,还分别考察了550、700和850 mg/L三个不同浓度的钼基体对硅的干扰及MSF消除干扰效果。结果表明随着钼基体浓度增加,其对硅的拖尾干扰随之增强;但经过该MSF校正模型校正后,钼基体产生的干扰峰均被完全消除,干扰消除效果与图2一致。以上说明建立的MSF校正模型可以对550~850 mg/L质量浓度范围内的钼基体干扰进行校正,获得“干净”的待测物硅的分析谱峰,进而获得纯粹待测物硅的仪器信号响应值。

图2 钼铝样品中校正前(a)后(b)Si 288.158 nm光谱图Fig.2 Spectra of Si 288.158 nm before(a) and after(b) correction in molybdenum aluminum alloy

2.4 工作曲线

在确定的仪器工作条件下,对制备好的系列工作曲线溶液进行测定,并经MSF进行光谱干扰校正,得到线性方程为:y=803.53x+15.75,线性相关系数为0.9995,在0.10~5.0 mg/L质量浓度范围内(对应固体样品中硅的质量分数范围为0.010%~0.50%),硅含量与仪器测定信号之间存在良好的线性关系,也说明该工作曲线可以对样品中0.010%~0.50%的硅含量进行测定。

2.5 检出限和定量限

对空白溶液进行11次连续测定,计算测定结果的标准偏差,分别以3倍和10倍的标准偏差作为方法检出限和定量限。通过测定和计算,该方法对应的硅的检出限和定量限分别为23、76 μg/g(对应质量分数分别为0.0023%和0.0076%),满足钼铝产品标准[1]中硅限量要求的检测。

2.6 精密度

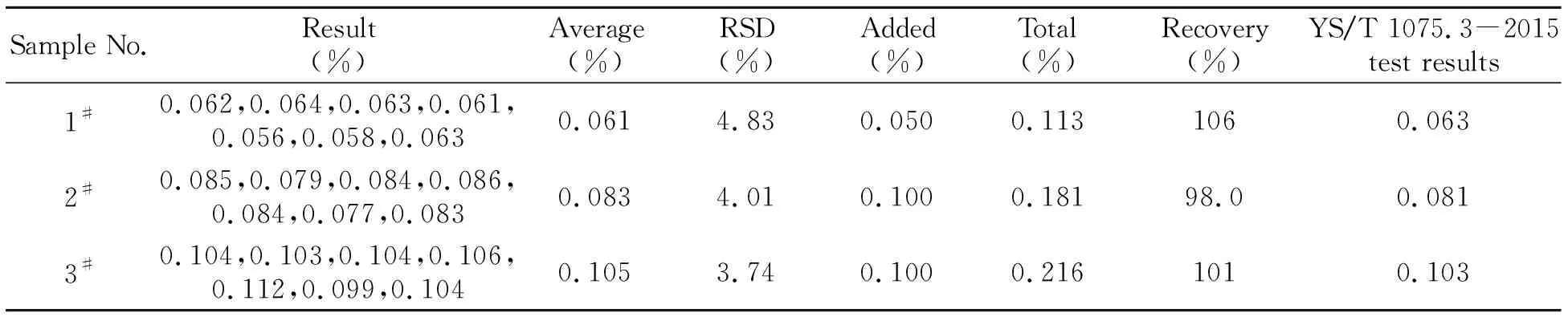

按照确定的检测方法,分别对编号为1#、2#、3#的3个钼铝合金样品中硅量进行连续7次测定,计算结果的平均值和相对标准偏差(RSD),结果见表1。不同硅含量水平测定结果的RSD在0.76%~1.36%之间,说明该方法精密度良好。

2.7 加标回收试验

分别称取1#、2#、3#的3个钼铝合金样品各0.1000 g,并在溶解前各加入与样品本身硅含量相当的硅标准溶液,其中,1#样品中加入100 mg/L硅标准溶液0.50 mL,2#和3#样品中各加入100 mg/L硅标准溶液1.00 mL。按照确定的方法进行试样制备、检测,加标回收率在98.0%~106%之间(表1)。

表1 精密度和加标回收试验结果(n=7)Table 1 Results of precision and recovery tests(n=7)

2.8 测定结果的方法间比对

采用标准(YS/T 1075.3-2015)《钒铝、钼铝化学成分分析方法 第3部分:硅含量的测定 钼蓝分光光度法》,分别对1#、2#、3#钼铝合金样品中硅含量进行了测定(表1)。结果表明不同含量水平的硅含量,钼蓝分光光度法测定结果与本方法测定结果一致,不存在明显差异,进一步说明本方法准确可靠。

3 结论

采用ICP-OES法测定钼铝合金中硅的含量,Si 212.412、221.667、251.611、252.851、288.158 nm五条分析谱线均不同程度受到基体钼的光谱干扰,通过建立多谱线拟合(MSF)校正模型,可以消除基体钼对Si 288.158 nm分析谱线形成的光谱干扰,实现了ICP-OES法快速测定钼铝合金中硅含量。本方法稳定、可靠,与标准(YS/T 1075.3-2015)中钼蓝分光光度法的测定结果一致,可用于钼铝合金中硅含量的检测。