某电厂660MW 机组停机后闭冷水系统运行方式优化

2021-11-15李田

李田

(望亭发电厂,江苏 苏州 215155)

某电厂建设有两台660MW 超超临界燃煤机组分别于2009 年和2010 年投产。投产以来,闭冷水系统除夏季外,其余时间段由于开冷水温度较低,使闭冷水温度同步降低,因此用户对闭冷水需求量减少,运行时均需不同程度地关小闭冷水母管压力调节阀进行节流调节,说明此时闭冷水存在富余量,在此运行方式下运行会造成一定程度的能量损失。

且近年来随着新能源发电量及省外特高压供电量持续增加,该电厂两台660MW 超超临界燃煤机组停运次数逐渐增加,经常性单机运行。在机组停运后,由于汽轮机内部金属温度较高,为了避免汽缸及转子上下部分温差增大导致设备变形弯曲损坏,因此必须保持盘车运行直至汽轮机内部金属温度低于100℃,在此期间顶轴油系统、润滑油系统、密封油系统均无法停运,此时需一小部分的闭冷水冷却上述用户。为供给这一小部分闭冷水,需保持一台闭冷泵连续运行,耗费大量电能。

因此,在该电厂两台660MW 超超临界燃煤机组闭冷水系统上存在节能需求与空间,可以考虑研究措施调节闭冷水系统运行方式,从而节约闭冷泵耗电量,提高经济性。

一、系统概述

某电厂建有两台660MW 超超临界燃煤机组,分别于2009 年和2010 年投产并命名为3 号机组和4 号机组。每台机组配置有独立的闭冷水系统,系统各自配置有两台100%容量的闭冷泵,一运一备,两组100%容量的闭冷器,一运一备,系统同时设置有一只高位布置的膨胀水箱对系统进行连续补水。

为了简化系统和管道布置,每台机组闭冷水系统母管压力统一,满足所有冷却水用户的需求,同时在闭冷水系统闭冷器出口闭冷水母管上设置有压力调节阀,用于在不同工况下调节闭冷水母管压力和流量。由于部分用户对温度调节要求较高,例如氢气、静冷水、主机润滑油、主机密封油、给泵润滑油等,为其各自设置有独立的调整门调节,分别控制各自用户温度。

闭冷水系统的闭冷泵型号为KQSN600-N13/631,设计流量2475m3/h,闭冷泵电机型号为YKK450-6,额定功率为450KW,电压等级为6KV,额定电流为52.8A。

二、闭冷水系统运行现状及优化方案分析

(一)运行现状分析

该电厂660MW 超超临界燃煤机组闭冷水系统设计时,配置有两台100%容量的闭冷泵,要求单泵运行时能够满足夏季工况要求,并且针对不同工况可以通过调节母管压力调节阀,满足闭冷水用户需求。

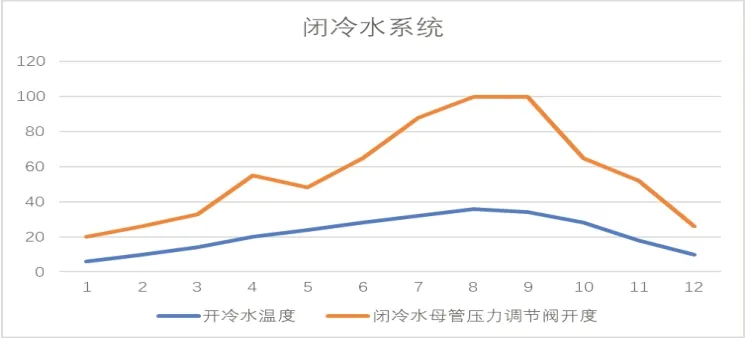

通过对全年机组闭冷水系统参数进行分析发现(见图一),全年除6-9月由于气温较高造成循环水温度较高,导致开冷水温度高于设计水温之外,其余时间段开冷水温度均低于甚至远低于设计水温,此时闭冷水温度也低于设计值。由于闭冷水温度降低,其用户对冷却水需求量也同步降低,因此需不同程度地关小闭冷水母管压力调节阀,造成节流损失。

(图一 闭冷水系统全年调节阀开度变化趋势图)

由于近年来国家大力发展新能源发电,新能源发电量逐渐增加,且随着特高压直流输电线路的逐步铺设,省外特高压输电量逐渐增加,在两者共同影响之下,燃煤机组利用小时数明显逐渐降低,该电厂两台660MW 超超临界燃煤机组停运次数逐渐增加,经常性单机运行,统计近3 年机组停运次数(如表一所示):

(表一 某电厂近3 年两台660MW 机组停运次数)

根据统计数据,近年来该电厂两台660MW 超超临界燃煤机组停运次数逐渐增加,但其中仅一次于6-9 月期间停运。

在机组停运后,由于汽轮机内部金属温度较高,为避免汽缸及转子上下部分温差增大导致设备变形弯曲损坏,因此必须保持盘车运行直至汽轮机内部金属温度低于100℃,此时汽轮机顶轴油系统、润滑油系统、密封油系统均无法停用,因此闭冷水系统也无法停用。此时闭冷水的作用主要为两点:1、带走由润滑油带出的汽轮机内的热量;2、带走油系统自身运行产生的热量。带走这些热量虽然仅需很小一部分的闭冷水,但是仍然需要运行一台闭冷泵。

机组停运直至汽轮机内部金属温度低于100℃可以停运盘车需要较长时间,该电厂660MW 超超临界燃煤机组投运至今平均每次需12 天时间方可停运盘车,在此期间闭冷水系统需要保持一台闭冷泵运行,耗费了大量电能。

(二)优化方案分析

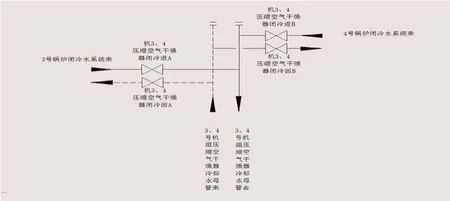

机组停运期间闭冷水系统用量需求较小,而运行机组在全年除6-9 月外均有一定的富余量,同时由于电网迎峰度夏需要,机组停运一般不安排6-9,因此在机组停运后此时邻机闭冷水基本存在富余量,可以考虑由相邻运行机组供停运机组闭冷水。通过对系统进行研究发现该电厂两台660MW 超超临界燃煤机组配置有一套公用的压缩空气系统,其中压缩空气干燥器冷却水水源分别取自两台机组闭冷水,在此处两台机组闭冷水系统可以相互连通。

经过分析,在一台机组停运期间,可以考虑将停运机组闭冷水水源切至相邻运行机组供,从而可以停用本机闭冷泵,节约用电量。

三、运行试验方案

利用4 号机组停机机会,对闭冷水系统进行试验,将停运机组闭冷水水源切至相邻运行机组供,并收集相关数据,分析运行机组闭冷水系统是否受到影响,停运机组顶轴油系统、润滑油系统、密封油系统是否能够维持正常运行。

(一)系统流程

系统示意图(如图二所示),3 号机组闭冷水通过机3、4/压缩空气干燥器闭冷进A、机3、4/压缩空气干燥器闭冷进B 至4 号机组闭冷水进水母管,再通过机侧用户后至4 号机组闭冷水回水母管,通过机3、4/压缩空气干燥器闭冷回B、机3、4/压缩空气干燥器闭冷回A 至3 号机组闭冷水回水母管。

图二 闭冷水系统示意图

(二)试验步骤

(1)4 号机组停机后,机侧、炉侧闭冷水系统按照正常方式运行,压缩空气干燥器冷却水切至3 号机组闭冷水供。

(2)隔绝部分设备闭冷水,仅保留4 号机组顶轴油系统、润滑油系统、密封油系统、氢气冷却系统、发电机定子冷却水系统闭冷水运行,随后停用闭冷泵。

(3)缓慢开足机3、4/压缩空气干燥器闭冷进B,注意3 号机组闭冷水母管压力无变化。

(4)缓慢开足机3、4/压缩空气干燥器闭冷回B,注意3 号机组闭冷水母管压力不低于0.6MPa。

(5)将4 号机组闭冷水切至3 号机组闭冷水供,期间注意3 号机组闭冷水系统无异常,否则恢复操作,保证3 号机组正常运行。

(6)缓慢开大机4/冷油器调温、机4/密封油调温,注意3 号机组闭冷水母管压力不低于0.6MPa,闭冷箱补水正常。

(7)缓慢开大氢冷器4A/调温、氢冷器4B/调温、机4/定冷器调温,注意3 号机组闭冷水母管压力不低于0.6MPa,闭冷箱补水正常。

(三)试验结果

本次试验安排在10 月执行,试验时环境气象温度22℃,3 号机组负荷500MW。

将4 号机组闭冷泵停用、闭冷水由3 号机组闭冷水供后,3 号机组闭冷水母管压力维持在0.65MPa 无变化,母管压力调节阀开度由40%增大至45%,闭冷水温度无变化。由于气泵房压缩空气干燥器冷却水管径较小,因此其压力由0.53Mpa 降低至0.47Mpa,但压缩空气干燥器无异常能够连续正常运行。4 号机组闭冷水母管压力能够达到0.47MPa,此时润滑油冷油器、密封油冷油器、氢冷器、定冷器均处于投用状态,顶轴油、润滑油、密封油、氢气、发电机定子冷却水温度均正常。

4 号机组闭冷水水源切换成功后,直至盘车停用,在此期间的12 天时间,4 号机组闭冷水一直保持由3 号机组供给。在此期间环境气象温度处于18-26℃之间,3 号机组负荷在330-660MW 之间波动,3 号机组闭冷水母管压力调节阀开度最大不超过60%,两台机组闭冷水系统参数均无异常。

四、优化运行方案

根据试验结果,该电厂660MW 超超临界燃煤机组在停运后,闭冷水可以由相邻运行机组通过压缩空气干燥器冷却水管供,且能够满足顶轴油系统、润滑油系统、密封油系统、氢气冷却系统、发电机定子冷却水系统运行。因此该电厂制定闭冷水系统节能运行规定,在全年除6-9 月之外,其余时间段机组停运后,将本机闭冷泵停运,闭冷水由相邻运行机组供。

五、经济性分析

综上分析,在保证安全的前提下,该电厂在全年除6-9 月外时间段、660MW 超超临界燃煤机组停运期间,采用邻机闭冷水通过压缩空气干燥器冷却水管供本机闭冷水。通过此优化运行,每次机组停运后可停用本机闭冷泵。按照闭冷泵功率450KW,机组年均停机8 次,每次停机盘车需运行12 天计算:

年均节约厂用电Q=Pt=450*24*12*8=1036800KW.h

按照当前上网电价0.391 元/KW.h 计算

年均节约电费=Q*0.391=40.5 万元

结语:该电厂两台660MW 超超临界燃煤机组闭冷水系统配置有两台100%容量的闭冷泵,单泵运行时能够满足夏季工况要求,其余时间段有不同程度富余量,且由于近年来新能源发电量及省外特高压供电量增加,两台660MW 超超临界燃煤机组停运次数增加,单机运行时长增加,对闭冷水系统节能存在需求与空间。通过此次停机后运行方式优化,在不进行设备改造的基础上,将停运机组闭冷泵停用,由相邻运行机组供停运机组闭冷水,显著降低闭冷泵电耗,节能效果明显。