酶解-发酵法制备鱼鲜汁的工艺优化

2021-11-14徐刘贝马佳雯蔡金秀戚向阳曹少谦

徐刘贝,马佳雯,蔡金秀,杨 华,戚向阳,曹少谦

(浙江万里学院生物与环境学院,浙江宁波 315100)

为实现低值海鱼的高值化利用,调味品的制备,是一种提高附加值的重要手段。海鲜调味料多以鱼类、虾蟹类、贝类等海产品为原料经过酶解或微生物发酵制备成高品质的复合调料味,如鱼露、蚝油、虾油、蟹酱等。海产品动物性蛋白含量丰富,蛋白质分解后产生谷氨酸钠、琥珀酸钠及鸟苷酸钠等鲜味物质[1],制作出来的调味品味道鲜美,营养丰富,风味独特。另外,海产品中含有的牛磺酸、活性肽、钙、碘等多种矿物质赋予了海鲜调味品特殊的保健功能,如具有降血压[2]、抗氧化[3]等功能特性。然而传统自然发酵产品质量不稳定,生产效率低,同时,高盐浓度不利于人体健康[4];而快速发酵可控制发酵条件,可以缩短发酵时间并降低盐含量,提高生产效率,但该工艺下产品的色泽和风味通常逊色于传统工艺酿造[5-6]。目前利用低值海鱼及其下脚料制备海鲜调味品的研究主要集中在复合酶酶解[7]、微生物发酵[8]等方面,并以低盐、速酿、改善风味为主要目的,从而实现低值海鱼的高值化利用。

鲐鱼(Pneumatophorus japonicus)属于鲈形目,鲭科,鲐属,又名青占鱼、鲐鲅鱼、鲭鱼等,是我国目前近海主要捕捞的经济鱼种之一[9]。鲐鱼具有很高的营养价值,每100 g鲐鱼肉中,含蛋白21.4 g、脂肪7.4 g、钙20 mg、磷226 mg、烟酸9.7 mg等[10]。鲐鱼的加工利用有鲜食和加工成各种鲐鱼罐头,如红焖鲐鱼罐头、五香鲐鱼罐头等,同时鱼肝油的提取也是鲐鱼深加工的一种[11]。鲐鱼体内的自源酶活强,极易腐坏变质,因此捕捞后应立刻用冰块进行冻藏[12]。近年来,对于鲐鱼的研究主要集中在鲐鱼贮藏保鲜以及品质变化、微生物菌群等方面。利用酶解-发酵并用的快速发酵技术,将鲐鱼加工成营养丰富的海鲜调味品的研究罕见报道,同时也为快速发酵技术提供一定的参考价值。

因此,本文以鲐鱼为原料,优化了酶解-发酵法制备鱼鲜汁的工艺,改善了产品风味,并对产品的品质进行分析,在一定程度上可提高鲐鱼的加工价值,以期为鲐鱼的综合利用及海鲜调味品的开发提供思路和技术参考。

1 材料与方法

1.1 材料与仪器

鲐鱼 浙江宁波路林市场,清洗取肉,搅拌成鱼糜待用;中性蛋白酶、酸性蛋白酶、木瓜蛋白酶、复合蛋白酶、风味蛋白酶、丹磺酰氯 北京索莱宝科技有限公司;米曲霉沪酿3.042 上海佳民酿造食品有限公司;混合氨基酸标准溶液 日本和光纯药工业株式会社;乙腈 色谱纯,美国Fisher公司;甲醛、磺基水杨酸等试剂均为分析纯 国药集团化学试剂有限公司。

5804R高速冷冻离心机 德国艾本德公司;RXZ型智能恒温培养箱 宁波江南仪器厂;KDN-102C型凯氏定氮仪 浙江托普仪器有限公司;L-8900全自动氨基酸分析仪 日本日立公司;Waters e2695型高效液相色谱仪 美国Waters公司。

1.2 实验方法

1.2.1 酶解工艺优化

1.2.1.1 蛋白酶的筛选 分别考察中性蛋白酶、酸性蛋白酶、木瓜蛋白酶、复合蛋白酶和风味蛋白酶对鱼糜的酶解效果,酶添加量1000 U/g(w/w),固液比1:5(鱼糜:0.2 mol/L的磷酸缓冲液,w/v),酶解时间6 h,酶解温度及缓冲液pH选择如下:中性蛋白酶(50 ℃、pH7.0)、酸性蛋白酶(50 ℃、pH3.0)、木瓜蛋白酶(45 ℃、pH6.5)、复合蛋白酶(50 ℃、pH6.5)和风味蛋白酶(50 ℃、pH7.0)。酶解后灭酶(95 ℃、15 min),冷却后,定容至100 mL,离心取上清液(8000 r/min、15 min),测定水解度(degree of hydrolysis,DH,%)。

1.2.1.2 酶解时间对酶解效果的影响 称取一定量鱼糜,酶添加量1000 U/g(w/w),固液比为1:5(w/v、pH7.0),酶解温度为50 ℃,考察不同酶解时间(1、2、3、4、5、6、7、8、9、10 h)对水解度的影响。

1.2.1.3 酶添加量对酶解效果的影响 称取一定量鱼糜,固液比为1:5(w/v、pH7.0),酶解温度为50 ℃,酶解时间为6 h,考察酶添加量(200、400、600、800、1000、1200、1400、1600 U/g,w/w)对水解度的影响。

1.2.1.4 固液比对酶解效果的影响 称取一定量鱼糜,酶添加量1000 U/g(w/w),酶解温度为50 ℃,酶解时间为6 h,考察不同固液比(1:3、1:4、1:5、1:6、1:7、1:8、1:10,w/v、pH7.0)对水解度的影响。

1.2.1.5 温度对酶解效果的影响 称取一定量鱼糜,酶添加量1000 U/g(w/w),固液比为1:5(w/v、pH7.0),酶解时间为6 h,考察不同酶解温度(30、35、40、45、50、55、60 ℃)对水解度的影响。

1.2.1.6 两种蛋白酶配比筛选 称取一定量鱼糜,固液比为1:5(w/v、pH7.0),酶解温度为50 ℃,酶解时间为6 h,总添加量1000 U/g(w/w),考察中性蛋白酶和风味蛋白酶不同配比(1:0、0:1、1:1、1:2、2:1、3:1、1:3、3:2、2:3,w/w)对水解度的影响。

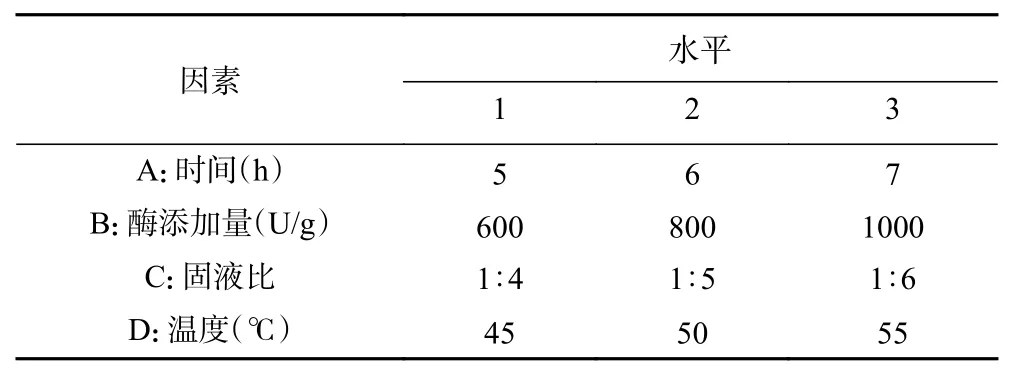

1.2.1.7 正交试验优化 根据试验结果设计四因素三水平L9(34)正交试验,具体见表1。正交试验采用的酶为中性蛋白酶/风味蛋白酶(1:2,w/w)。

表1 L9(34)正交试验因素水平设计Table 1 Factor and level setting table for L9(34) orthogonal test

1.2.1.8 水解度的测定 水解度(DH,%)=(水解液中氨基酸态氮含量/样品总氮含量)×100,其中样品总氮含量采用凯氏定氮法[13];上清液中氨基酸态氮含量(也称氨基氮含量)采用甲醛电位滴定法[14]。

1.2.2 稀醪发酵工艺优化

1.2.2.1 曲的制作 制作方法参考张杰等[15]的方法并略作调整,原料(豆粕:麸皮:水=4:2:5,w/w/w)浸泡5 h后,灭菌(121 ℃,40 min),冷却至室温,接入0.2%(米曲霉:原料,w/w)的米曲霉沪酿3.042,混合均匀,于35 ℃,湿度80%的条件下培养24 h,进行翻曲后继续培养12 h,培养结束后将曲于4 ℃下冷藏备用。

1.2.2.2 稀醪发酵时间的确定 向酶解液中添加制备好的曲进行稀醪发酵,曲添加量10%(w/w),盐添加量12%(w/w),还原糖(木糖:葡萄糖=1:4)添加量3%(w/w),于35 ℃的生化培养箱中恒温发酵,发酵期间每天搅拌3次,3 d取一次样,测定其氨基酸态氮含量以及pH,以氨基酸态氮含量来确定发酵时间。

1.2.2.3 曲添加量对发酵效果的影响 还原糖(木糖:葡萄糖=1:4)添加量3%(w/w),盐添加量12%(w/w),在35 ℃下恒温发酵21 d,考察不同曲添加量(2、4、6、8、10、12、14%,w/w)对氨基酸态氮含量的影响。

1.2.2.4 盐添加量对发酵效果的影响 还原糖(木糖:葡萄糖=1:4)添加量3%(w/w),曲添加量10%(w/w),在35 ℃下恒温发酵21 d,考察不同盐添加量(3、6、9、12、15、18、21、24%,w/w)对氨基酸态氮含量的影响。

1.2.2.5 温度对发酵效果的影响 还原糖(木糖:葡萄糖=1:4)添加量3%(w/w),曲添加量10%(w/w),盐添加量12%(w/w),发酵时间为21 d,考察不同发酵温度(25、30、35、40、45 ℃)对氨基酸态氮含量的影响。

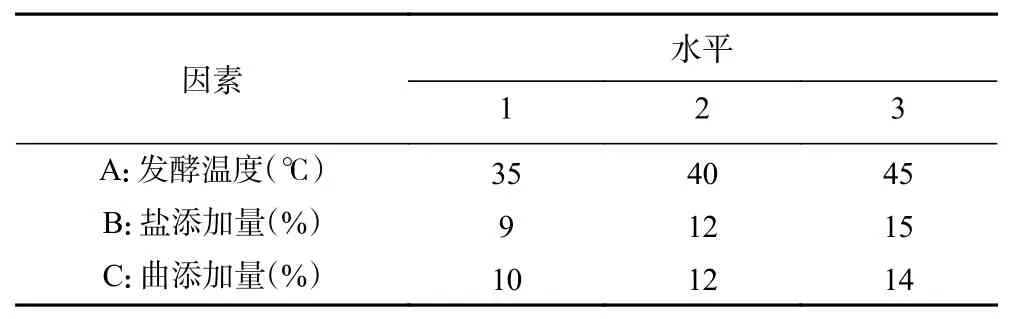

1.2.2.6 正交试验优化 根据试验结果,设计三因素三水平L9(34)优化稀醪发酵参数,具体见表2。

表2 L9(34)正交试验因素水平设计Table 2 Factor and level setting table for L9(34) orthogonal test

1.2.2.7 氨基酸态氮的测定 采用甲醛电位滴定法[14]对发酵液进行测定。

1.2.3 指标检测

1.2.3.1 基本理化指标检测 采用凯氏定氮法测定总氮[13];甲醛滴定法测定氨基酸态氮[14];pH电位法测定总酸[16];称量法测定可溶性无盐固形物[17]及滴定法测定含盐量[17]等理化特性。

1.2.3.2 氨基酸测定 游离氨基酸样品前处理参考张璟琳等[18]的方法并略作调整,取适量样品和10%的磺基水杨酸溶液1:1(v/v)混匀,4 ℃静置过夜,离心后取适量上清液,用0.02 mol/L盐酸溶液稀释40倍,过0.22 μm滤膜,待上机分析。色谱条件:分离柱(内填日立专用离子交换树脂,4.6 mm ID×60 mm×3 μm),分离柱柱温57 ℃,梯度洗脱,洗脱液流速0.35 mL/min,反应柱(内填金刚砂惰性材料,4.6 mm ID×40 mm)柱温135 ℃,反应液茚三酮流速0.35 mL/min,检测波长570 nm和440 nm,进样量20 μL,每个样品平行进样3次,样品分析周期为53 min。

1.2.3.3 生物胺测定 生物胺标准储备溶液和标准混合使用液的配制参考文献[19]临用现配;生物胺混合标准系列溶液及样品的衍生化参考周火兰[20]的方法进行测定。自动进样器以0.80 mL/min的流速通过柱温为30 ℃的ChromCore C18柱(4.6 mm×250 mm,5 μm),紫外检测波长为254 nm;进样量为10 μL。采用流动相A(超纯水,0.1%乙酸)和B(乙腈,0.1%乙酸)进行梯度洗脱,洗脱梯度:0~2 min,45%A;2~27 min,45%~5%A;27~30 min,5%A;30~32 min,5%~45%A。

1.2.3.4 微生物检测 采用平板计数法进行菌落总数的测定[21];采用大肠菌群MPN计数法检测大肠菌群[22]。

1.3 数据处理

每个试验均平行测定3次,结果取平均值,所有数据均采用SPSS 21软件分析,用Excel作图。

2 结果与分析

2.1 酶解工艺的优化

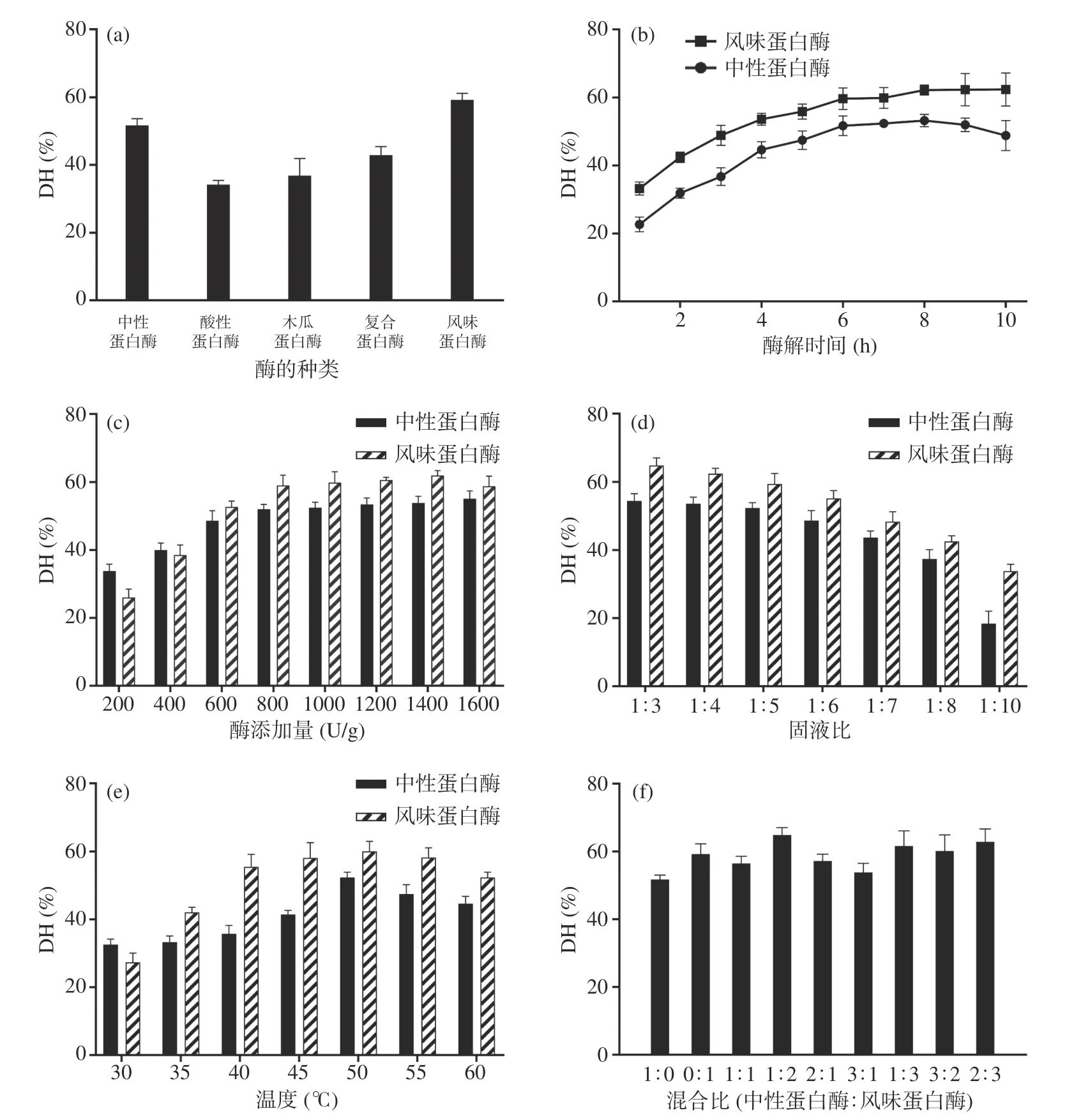

2.1.1 酶解因素对酶解效果的影响 由图1(a)可得,中性蛋白酶和风味蛋白酶的水解效果优于酸性蛋白酶、木瓜蛋白酶和复合蛋白酶,因此选择中性蛋白酶和风味蛋白酶进行后续实验。

由图1(b)可知,随着酶解时间的延长,这两种酶的水解度都逐渐增加,但6 h之后,趋于平缓,因此适宜的酶解时间为6 h左右。在图1(c)中,随着酶添加量的增加,水解度也随之增加,风味蛋白酶的增加幅度较大,当添加量大于600 U/g后,其水解效果好于中性蛋白酶,两种蛋白酶的添加量均达到800 U/g之后,水解度趋于平缓;图1(d)是固液比对水解效果的影响,随着固液比的增加,水解度都逐渐降低,当固液比小于1:5时,水解度的增加幅度较平缓,因此固液比1:5为宜。图1(e)是温度对水解效果的影响,结果显示,两种蛋白酶的最适酶解温度均为50 ℃。

中性蛋白酶属内切酶,酶解液的苦味可能是中性蛋白酶酶解鲐鱼蛋白时产生了疏水性的氨基酸所致。而风味蛋白酶是蛋白酶和肽酶的复合物,兼具内切和外切两种功效,在脱除蛋白酶水解液的苦味、彻底水解蛋白质、增强风味等方面得到了广泛的应用[23]。用中性蛋白酶与风味蛋白酶共同酶解以提高水解度并改善其风味,两种酶的复合水解效果如图1(f)所示,发现当中性蛋白酶:风味蛋白酶=1:2时(总添加量1000 U/g,w/w),水解效果最佳。

图1 酶解因素对酶解效果的影响Fig.1 Influence of enzymolysis factors on the effect of enzymolysis

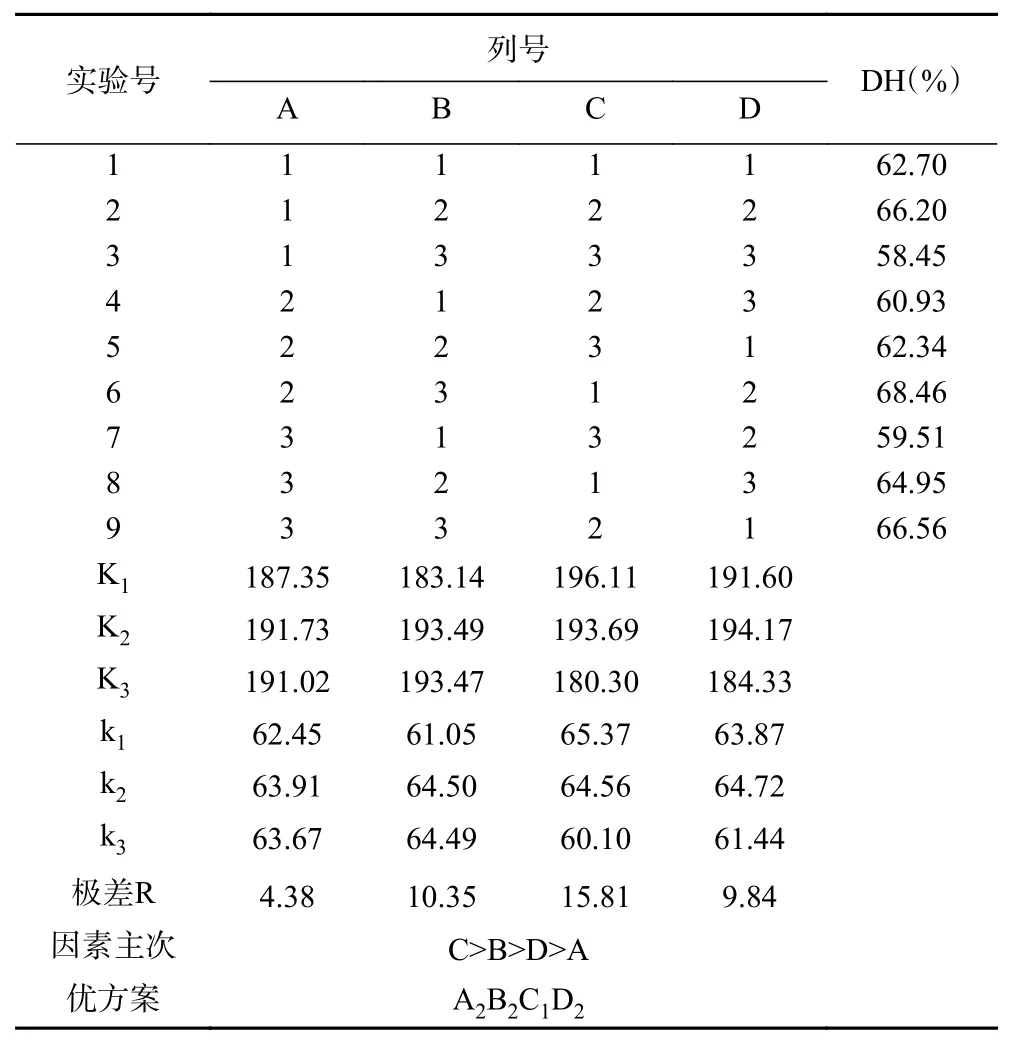

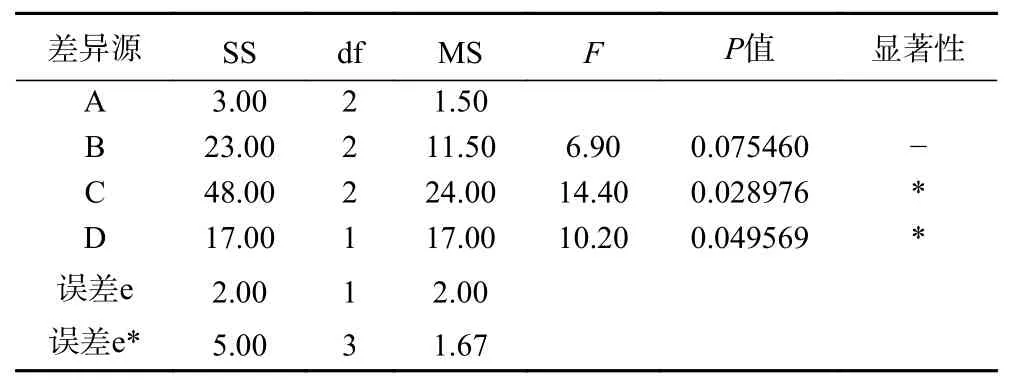

2.1.2 正交试验优化 酶解工艺的正交试验L9(34)结果见表3、表4。由表4可知,因素A的MS值小于误差e的MSe,将因素A的MS归入到误差项,得到新的误差e*,使得各因素的MS大于新误差项的MSe,进行下一步分析。此外,经过F检验,发现固液比和温度对水解度有显著影响(P<0.05),而酶解时间和酶添加量对水解度无显著影响(P>0.05)。由表3、表4可以得出,四个因素的主次关系为C>B>D>A,最优酶解条件为A2B2C1D2,即固液比1:4(鱼糜:0.2 mol/L的磷酸缓冲液,w/v、pH7.0),酶添加量800 U/g(w/w),酶解温度为50 ℃以及酶解时间为6 h,该条件下,水解度为69.67%±0.47%,酶解液呈淡黄色,有鱼香味,无不良气味,可用作稀醪发酵的原料,进行后续实验。

表3 酶解正交试验设计和结果Table 3 Enzymatic hydrolysis orthogonal test design and results

表4 酶解正交试验结果方差分析Table 4 Analysis of variance of the results of enzymatic hydrolysis orthogonal test

2.2 稀醪发酵工艺的优化

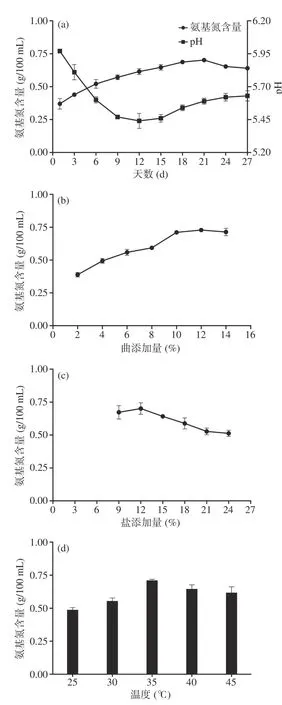

2.2.1 稀醪发酵因素对发酵效果的影响 由图2(a)可得,随着发酵时间的增加,氨基酸态氮含量持续增加,21 d时达到最高,随后开始下降,表明发酵已经基本完成,因此后续试验采用21 d作为发酵周期。发酵初期,发酵液的pH逐渐下降,12 d时达到最低,之后回升,逐渐趋于稳定。pH逐渐降低,可能是由于蛋白质降解为氨基酸和多肽,还有其它一些酸性代谢产物,如乳酸等[24];pH回升可能是发酵中后期,营养物质被消耗完,菌体自溶所引起的,但还是在5.0~6.0的标准范围内。

图2 (b)是曲添加量对发酵效果的影响,随着曲添加量的增加,氨基酸态氮含量也持续上升,到10%之后趋于平缓,可能是微生物分泌的酶和底物比例达到饱和,因此适合的曲添加量为10%左右。图2(c)是盐添加量对发酵效果的影响,发酵几天后,发现含盐量3%(2 d)和6%(5 d)的试验组出现了腐败现象。可能是由于盐度太低,微生物利用发酵液中丰富的营养物质大量繁殖,导致样品腐败[25],因此将上述两组数据弃用。盐添加量为12%时,氨基酸态氮含量最高;添加量大于12%时,氨基酸态氮含量逐渐降低。从图2(d)可以看出,随着温度的增加,氨基酸含量先增加再降低,其中发酵温度为35 ℃时,氨基酸态氮含量最高。发酵温度过低过高都会抑制微生物的生长繁殖,特别是低温发酵,由于腐败微生物繁殖比较快,会促使酱醅呈现酸性,导致产品的鱼腥味偏高[26],且口感偏苦。

图2 稀醪发酵因素对发酵效果的影响Fig.2 Influence of the fermentation factors of thin mash on the fermentation effect

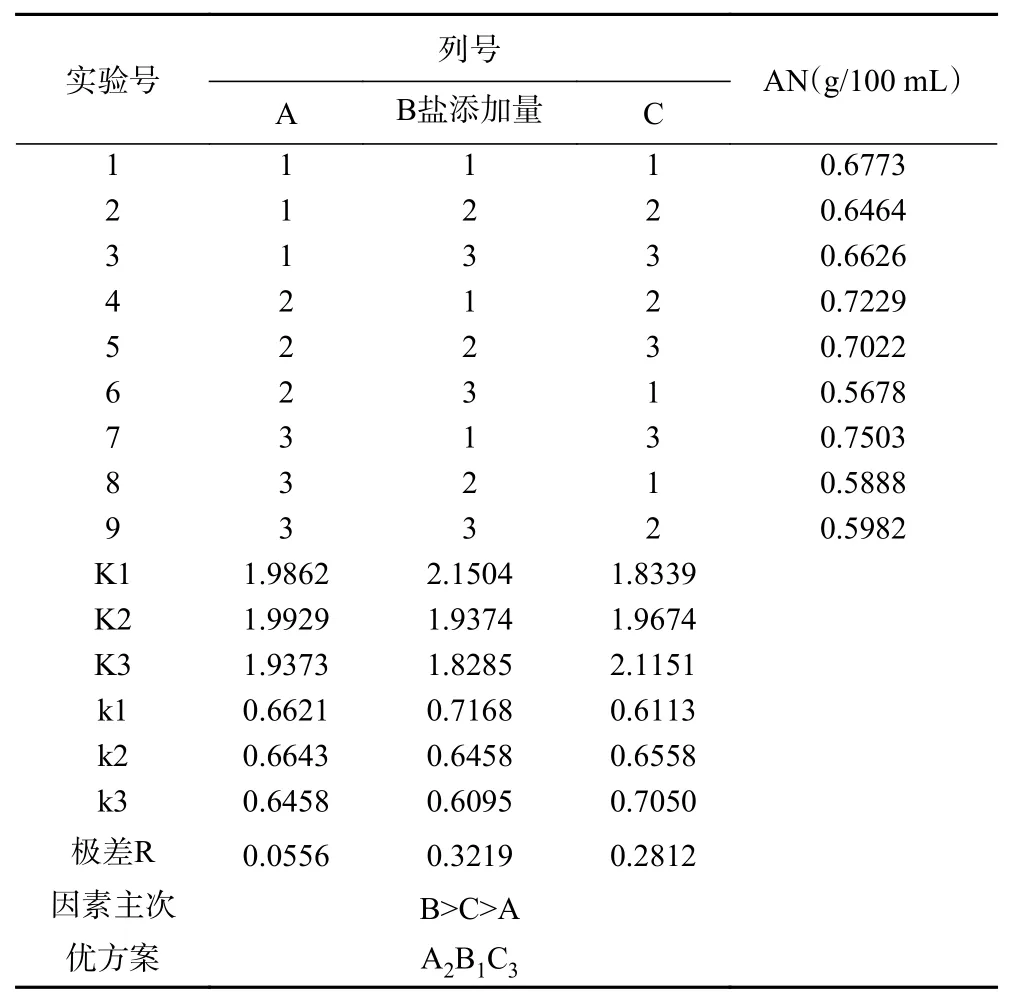

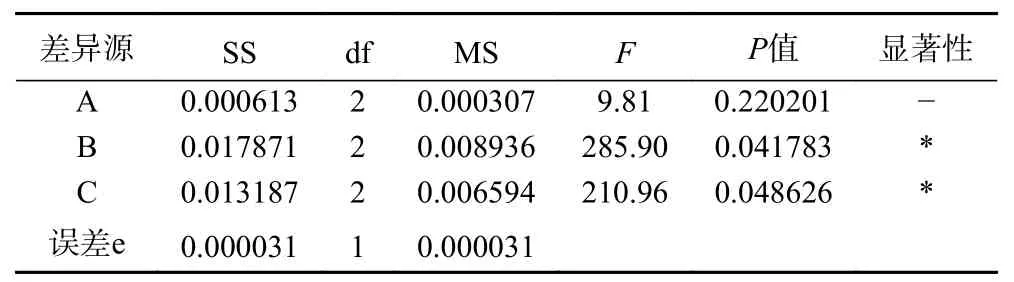

2.2.2 正交试验优化 稀醪发酵工艺的正交试验L9(34),结果见表5、表6。

由表6可得,各因素的MS大于误差项的MSe,可进行下一步分析。此外,经过F检验,发现盐添加量和曲添加量对氨基酸态氮有显著影响(P<0.05),而发酵温度对其无显著影响(P>0.05)。

由表5、表6可以得出,三个因素的主次关系为B>C>A,最优发酵条件为A2B1C3,即盐添加量9%(w/w),曲添加量14%(w/w),发酵温度为40 ℃,该条件下所得的发酵液氨基酸态氮含量达0.81±0.02 g/100 mL。发酵液呈红褐色,颜色均一,有光泽,无悬浮物和沉淀物;酱香味较浓,具有鱼味调味品固有香气及味道,无异味和臭味等不良气味;味道鲜美,咸味适口,入口滑爽。

表5 稀醪发酵正交试验设计和结果Table 5 Orthogonal test design and results of thin mash fermentation

表6 稀醪发酵正交试验结果方差分析Table 6 Variance analysis of orthogonal test results of thin mash fermentation

2.3 指标检测

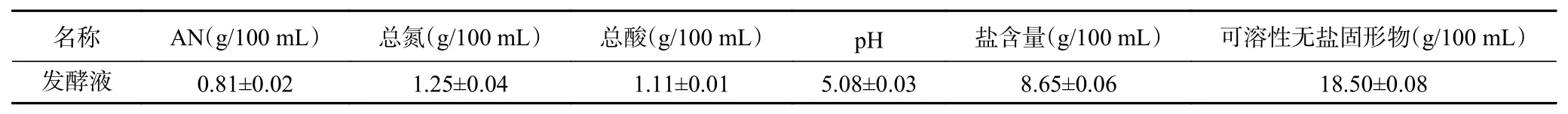

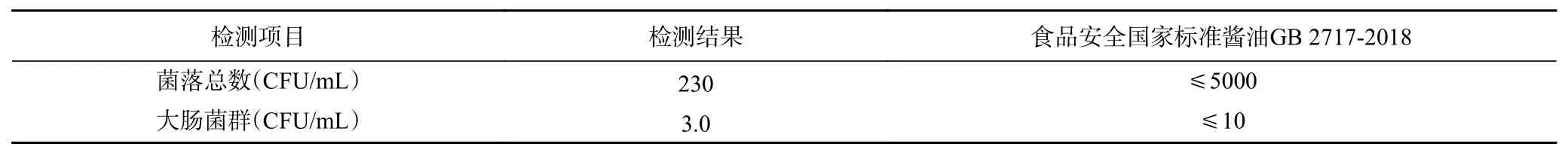

2.3.1 理化指标检测和微生物检测 氨基酸态氮含量是决定调味品质量好坏的关键,含量越高,营养价值就越高;总氮以及总酸均是影响其滋味和口感的重要因素;调味品的pH标准范围为5.0~6.0,发酵液的pH为5.08;发酵液采用低盐速酿方式制得,盐添加量为9%,测得发酵液盐含量为8.65 g/100 mL。发酵液的理化指标检测结果具体见表7,根据发酵液的感官评价和理化指标,可达二级低盐固态酿造酱油(GB/T 18186-2000)要求[17]。发酵液的微生物检测结果具体见表8,发酵液中菌落总数和大肠菌群均符合酱油中(GB 2717-2018)微生物限量要求[27],说明发酵液符合卫生要求。

表7 理化指标检测结果Table 7 Test results of physical and chemical indicators

表8 微生物检测结果Table 8 Results of microbiological testing

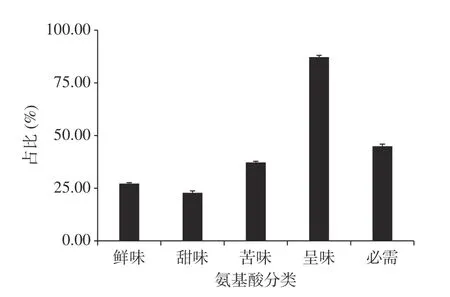

2.3.2 氨基酸分析 氨基酸是蛋白质的降解产物,鱼露中的鲜味氨基酸、甜昧氨基酸和苦味氨基酸的组成变化对鱼露的主体风味有着重要的影响[28],是评价海鲜调味品营养价值的重要指标。为表征鱼肉蛋白的降解情况,对本发酵液中的游离氨基酸组成及含量进行了分析,结果见图3。

图3 鱼鲜汁的氨基酸分析Fig.3 Amino acid analysis of fish juice

发酵液中共检测到17种氨基酸,其中Asp和Glu为鲜味氨基酸;Ser、Gly、Ala、Thr和Pro为甜味氨基酸;Val、Met、Ile、Leu、Arg、Phe、His为苦味氨基酸;Tyr、Lys、Cys为无味氨基酸,除了这3种氨基酸,其余氨基酸均为呈味氨基酸,占比87.24%。且Thr、Val、Met、Ile、Leu、Phe和Lys是必需氨基酸。本发酵液是通过加酶和加曲的方法,加速蛋白分解从而大大缩短了发酵周期,同时降低了产品的含盐量,这跟李锐等[29]得到的结果相似。其中,鲜味氨基酸Asp和Glu,占比27.20%,因此该发酵液鲜味明显。同时,柔和的甜味也丰富了发酵液的味道,虽然苦味氨基酸含量较高,占比37.24%,但发酵液中鲜甜味氨基酸占比约是苦味氨基酸的2倍,使得发酵液基本感受不到明显的苦味,因此低盐速酿并没有使得鱼鲜汁的风味很差;其中苦味氨基酸如Arg等低浓度时还能促进鲜味和甜味的的协同作用。在营养方面,鱼鲜汁中必需氨基酸占比44.95%,明显高于WHO/FAO的标准(35.38%),必需氨基酸利于人体吸收利用,含量越高,营养价值越高,表明经酶解-发酵制备的鱼鲜汁具有较高的营养价值。

2.3.3 生物胺分析 生物胺是一种低分子量、不挥发的有机化合物,其衍生自氨基酸的微生物脱羧作用或源自醛和酮的胺化和转氨作用[30]。生物胺的存在及含量多少可以指示判断食物的变质和海鲜调味品的安全水平,是表征其品质的重要指标。

表9 表示鱼鲜汁中生物胺的含量,检测发现精胺含量低于0.01 mg/100 mL,因此忽略不计。其中,色胺含量最高,达21.17 mg/L,这是因为发酵过程中有效控制了微生物的生长繁殖,使得生物胺的含量都比较低。而组胺是海鲜调味品中毒性最大的生物胺,研究发现,从食物中过量摄入,会引起毒性作用[31],因此美国要求水产品和食品中组胺的含量不得超过50 mg/kg[31];我国规定鲐鱼中组胺含量不得超过1000 mg/kg,其他海产鱼类中不超过300 mg/kg,该发酵液中组胺含量仅为13.35 mg/L。酪胺对人体血管和神经系统有直接或间接的影响。其他生物胺,如腐胺,虽然不构成直接风险,但会刺激组胺和酪胺的毒理学效应,对人体健康造成负面影响。其中加拿大鱼油检验局所允许的鱼露中最大苯乙胺含量为30 mg/kg[31],最大酪胺含量为100 mg/kg[31]。但其他生物胺在鱼露、酱油或其它调味品中还没有作出明确的限量标准,需进一步研究。发酵液采用低盐恒温速酿,发酵周期缩短的同时,也减缓了生物胺的生成和累积,使其生物胺(组胺、苯乙胺和酪胺)的含量符合国内外各个限量标准,具有良好的营养安全性。

3 结论

本文采用中性蛋白酶/风味蛋白酶(1:2,w/w)对鲐鱼进行酶解,在最佳酶解工艺的基础上,加曲恒温发酵21 d,所得发酵液呈红褐色,具有鱼味调味品固有香气及味道,氨基酸态氮含量达0.81±0.02 g/100 mL。

发酵液中鲜甜味氨基酸占比50.00%、必需氨基酸占比44.95%,使得发酵液鲜味明显、营养价值较高;且生物胺含量符合限量标准,组胺含量仅为13.35 mg/L。因此,发酵液具有较高的营养价值和较好的营养安全性,可作为调配鱼露或其它海鲜调味品的基料,为鲐鱼的加工利用提供一条新的途径,对以其他品种的低值水产品为原料开展鱼露的速酿生产亦具有借鉴意义,具有较好的开发前景和市场预期。